TMB隧道掘進機盾構刀圈改進性研究

劉暢

TMB隧道掘進機盾構刀圈改進性研究

劉暢

(四川省地質礦產勘查開發局成都探礦機械廠,四川 成都 610000)

隨著軌道交通的發展,隧道施工的效率日益重要。TBM隧道掘進機作為山體巖石隧道施工的重要工具,其所用刀具的好壞直接影響工程進度。國內TBM隧道掘進機所用盾構刀圈在進行硬巖、次硬巖隧道施工時易失效、破損,作業效果略顯不佳。針對此種情況,主要對盾構刀圈的使用環境、刀體材料、硬質合金、耐磨層材料進行全面分析研究,以提高TBM盾構刀圈在硬巖、次硬巖隧道施工中的使用效果。

TBM;隧道掘進機;盾構刀圈;鑲齒刀圈

中國近年來地鐵隧道、山體隧道施工呈井噴式增漲,盾構機國產化后被大量運用于地鐵隧道、山體隧道等項目中。在城市土質地鐵施工中常采用傳統盾構機進行施工,而面對堅硬的巖體隧道,則需要用到破壞力更強的TBM隧道掘進機。為確保隧道施工順利進行,作為TBM掘進機刀具的盾構刀圈至關重要,其性能好壞直接影響著隧道施工的效率和經濟性。由于隧道施工周期長,工程進度緩慢且刀具更換耗時耗力,隧道承建方期望隧道施工能一次成型,減少更換刀具時間,縮短施工工期。然而地質情況復雜多變,尤其是遇到硬巖或軟硬不均的巖層時,盾構刀圈易失效或破損造成工程難以高效進行。現國內企業生產的盾構刀圈面對軟、中硬巖層效果不錯,但面對硬巖、次硬巖其效果尚不能完全滿足隧道施工單位要求,現針對盾構刀圈主要構件進行全面研究,并提出探討性改進意見。

1 硬巖、次硬巖盾構刀圈使用環境及研究方向

TBM盾構掘進機主要采取對巖層進行反復施壓、磨削的方式進行旋轉掘進,由于巖層具有高強度、高耐磨性等特點,所以在施工過程中刀圈需具備更高的強度、韌性和耐磨性等綜合性能。近年來盾構刀圈研發出多種類型,但大部分類型刀圈被市場逐步淘汰,現有高硬度盾構刀圈、梯度硬度盾構刀圈、鑲齒盾構刀圈被廣泛運用于巖石隧道施工中。

高硬度盾構刀圈:采用優質模具鋼制造成型,進行相關熱處理后刀圈整體具有高硬度、高強度的特點,但刀圈芯部缺乏韌性不耐沖擊,工作時易發生斷裂,目前適用于中軟硬度巖層。

梯度硬度盾構刀圈:在高硬度盾構刀圈基礎上進行改進,利用專用設備對刀圈內部進行二次淬火回火處理,降低淬火應力,提高韌性,改善金相組織。梯度硬度盾構刀圈基體硬度呈現階梯式變化,此種狀態的刀圈既保證了高硬度刀圈的性能,又減少了刀圈斷裂的風險。梯度硬度盾構刀圈綜合性能雖有所提高,但仍難滿足硬巖、次硬巖隧道施工需要,適用于中軟硬度巖層、部分次硬巖層。

鑲齒盾構刀圈:是碳化鎢硬質合金齒鑲入金屬刀體中的一種組合式刀圈。碳化鎢硬質合金具有高硬度、高強度、高耐磨性等特點,常被用于硬巖、次硬巖隧道施工中。但在高頻強載荷作業中,合金齒易發生崩裂、刀體斷裂、刀體急速磨損等情況,造成鑲齒盾構刀圈過早失效。現針對碳化鎢硬質合金、刀體材料、刀體耐磨保護等方面進行研究,以提高鑲齒刀圈在硬巖、次硬巖施工中的綜合性能。

2 刀體材料的研究

TBM盾構掘進機主要面對普式硬度為15~20極堅固的石英巖、花崗巖等,刀圈在旋轉掘進破碎巖層時,將承受巨大的沖擊載荷,所以刀體需要具有足夠的強度、韌性和耐磨性。根據材料性能采用合金滲碳鋼、合金滲氮鋼、熱作模具鋼進行研究。合金滲碳鋼表面滲碳性好、芯部韌性高,常用來制造齒輪,如20CrMnTi。合金滲氮鋼具有強韌性等綜合性能,常用來制造電機軸,如35CrMoV。熱作模具鋼具有高硬度、高強度、高耐磨性、高熱強性和高韌性的特點,常用來制作熱作模,如4Cr5MoSiV。現對20CrMnTi、35CrMoV、4Cr5MoSiV進行材質分析和機械性能分析。

鋼材20CrMnTi:=1 070 MPa,=850 MPa,= 55 J。

鋼材35CrMoV:=1 080 MPa,=930 MPa,71 J。

鋼材4Cr5MoSiV:=1 340 MPa,=1 130 MPa,= 44 J。

通過分析發現,三種材質均具有良好的韌性,在強度方面20CrMnTi<35CrMoV<4Cr5MoSiV,在沖擊韌性方面4Cr5MoSiV<20CrMnTi<35CrMoV,但20CrMnTi表面滲碳層受交變載荷沖擊后極易發生剝離脫落,暫取35CrMoV、4Cr5MoSiV再進行分析。

鋼材4Cr5MoSiV:C=0.43,Mn=0.5,Cr=5.5,V=0.6,Mo=1.6。

鋼材35CrMoV:C=0.38,Mn=0.5,Cr=1.2,V=0.25,Mo=0.3。

因刀體側面需堆焊耐磨層,根據國際焊接學會發布的碳當量公式Ceq=C+Mn/6+(Cr+V+Mo)/5+(Cu+Ni)/15,經計算碳當量4Cr5MoSiV>35CrMoV,當含碳量和合金含量增加時焊接難度會逐漸增加,在滿足的力學性能下,選擇可焊性相對較好的滲氮合金鋼,更能使刀圈具有良好的綜合性能。

3 硬質合金齒成分的研究

硬質合金齒是由鈷、鐵、鎢、鎳等組成的具有高強度、高耐磨性的材料,是破碎堅硬巖層的關鍵。碳化鎢是合金齒的主要成分,鈷粉主要起黏接作用,它能將合金中的其他金屬結合在一起。現常用合金齒鈷含量為10%~16%,鈷含量越高,合金韌性越高,晶粒越粗合金耐沖擊韌性越強。鑲齒盾構刀圈在硬巖、次硬巖工作時,由于巖層難以破碎,合金齒將產生極大的載荷,并且TBM隧道掘進機在作業時刀盤、刀圈與巖層間將發生相對抖動,造成合金齒受到不同的瞬時沖擊,極易發生崩裂現象。因此在選取合金齒時,應考慮高鈷粗晶粒硬質合金齒。

4 硬質合金幾何形狀的研究

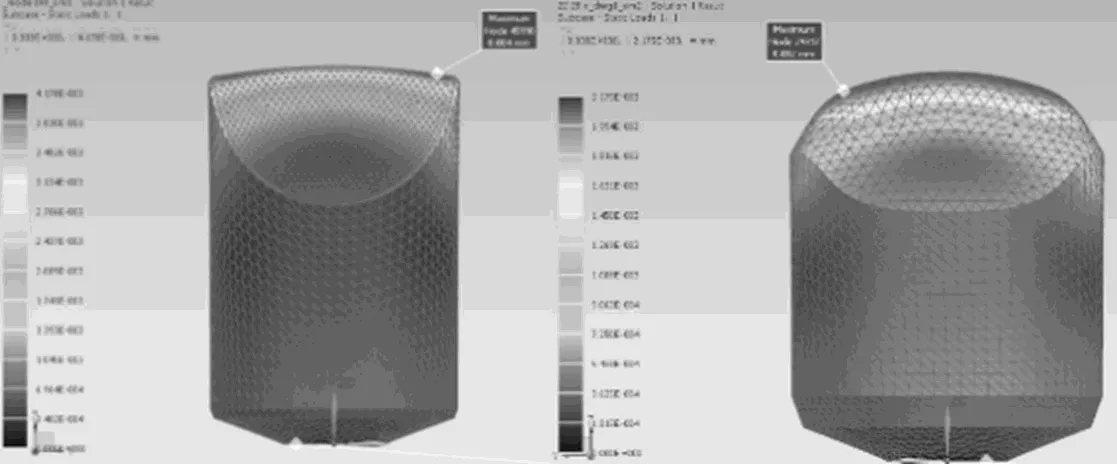

常用的合金齒型有球形齒、錐形齒、楔形齒。其中,球形齒整體強度高,但破巖效率低;錐形齒破巖效率高,但高頻作業易鈍化;楔形齒作業時具有效率高、綜合性能好等特點。楔形齒兼備了球齒、錐齒的優點,現有如下兩種楔形齒的齒形在使用過程中效果明顯,如圖1所示。經有限元分析在同種材質和等量載荷下,右合金齒受力截面積大,受力均勻,應變、位移等綜合數據均優于左合金齒。右合金齒在面對飽和單軸抗壓強度大于60 MPa的硬巖層時,將具有更好的耐磨性和耐沖擊性。

圖1 兩種楔形齒的齒形在使用過程中的效果

5 提高盾構刀體側面耐磨性研究

盾構刀圈在作業時,刀體側面受巖體反復磨削易發生損耗,造成合金齒過早脫落,導致刀圈提前報廢。為保護刀體,常用的方式有:①手工堆焊耐磨焊料。通過火焰或電流將耐磨焊料堆焊于刀體上,但堆焊過程中刀體與焊料之間易產生焊接裂紋,因此被用于低端盾構刀圈生產。②等離子碳化鎢堆焊。利用等離子弧將碳化鎢粉末和刀圈基體表面金屬融化,在刀體側面形成一層結合度高、耐磨性好的硬化層,能滿足硬巖的使用要求。但因生產設備造價高昂、生產成本偏高,未實現量產。③超音速噴涂。通過燃燒發生氣相反應,使噴涂材料迅速噴涂于刀體表面形成耐磨層。此種方式生產效率高,但刀體與噴涂層之間的粘結強度低,不能承受較大的交變載荷和沖擊載荷,可用于土質層中。④碳化鎢顆粒堆焊。碳化鎢硬質合金具有高硬度、高強度、高耐磨性等綜合性能,能在各種惡劣的施工環境下作業,確保刀體側面金屬不易磨損。但在氧-乙炔火焰堆焊時,高溫容易造成細小碳化鎢燒損和碳化鎢表面脫碳,造成局部缺陷影響表面耐磨性。在堆焊碳化鎢顆粒時,應摒棄傳統方式,采用碳化鎢顆粒和金屬合金混合的成型塊,再進行粘連金屬與刀體之間的焊接,這樣既能保證合金顆粒均勻分布,又防止碳化鎢的燒損。在制備成型塊時,還需注意碳化鎢顆粒整體占比和大小,顆粒占比越大,顆粒體積越小,耐磨性越高,但顆粒占比超過一定范圍值時其穩固性變差,因此顆粒占比需保持適當的范圍。

6 結束語

隨著全國隧道建設的日益加快,高效施工日趨重要,TBM隧道掘進機的高效性使其在今后的施工中必將發揮更多的重要作用。鑲齒盾構刀圈作為TBM隧道掘進機的巖層破碎部分,通過采用綜合性能好的滲氮合金鋼作為刀體材料,鑲入高鈷粗晶粒的楔形硬質合金齒,并對刀體側面進行等離子堆焊或碳化鎢成型塊堆焊方式制造成的盾構刀圈,必將在硬巖施工方面擁有更高的使用壽命和施工效率,更好地服務于隧道施工建設。

[1]潘繼民.金屬材料化學成分與力學性能手冊[M].北京:機械工業出版社,2013.

[2]胡志忠.鋼及熱處理曲線手冊[M].北京:國防工業出版社,1986.

[3]宋歡,張松,張樹生,等.鑄造碳化鎢硬質合金粉末預成形塊火焰噴焊工藝及耐磨性的研究[J].粉末冶金技術,1995(4):6.

2095-6835(2021)06-0067-02

U455.31

A

10.15913/j.cnki.kjycx.2021.06.023

劉暢(1989—),男,研究方向為地質鉆具及設備。

〔編輯:王霞〕