凝汽器多點集中發球技術在1 000 MW超超臨界機組的應用

阿云生,宗緒東,閆修峰,于鵬杰,劉傳美

(1.華電國際技術服務分公司,山東 濟南 250014;2.華電國際鄒縣發電廠,山東 濟寧 273522)

0 引言

內陸火電機組凝汽器冷卻水大多來自地下水、水庫、中水,水中雜質會粘附在冷卻管道上,造成冷卻管道清潔度降低,凝汽器換熱效果變差,凝汽器端差增大,凝汽器真空降低,機組經濟性變差。為保持凝汽器清潔度,目前凝汽器在線清洗應用較多的有傳統膠球清洗技術、機器人清洗技術[1]、螺旋紐帶清洗技術[2]、超聲波在線清洗技術[3]、集中發球技術等。傳統膠球清洗技術收球率低,清洗范圍受限,人工成本及維護量大;機器人清洗技術清洗周期長,投資、維護成本高;螺旋紐帶清洗技術不僅增加了凝汽器管束水阻、而且螺旋紐帶在管束內轉動時還會造成冷卻水管道磨損、泄漏;超聲波在線清洗技術由于技術條件限制,目前尚處于探索階段[4-5]。本文結合目前各種凝汽器清洗技術優缺點,采用凝汽器多點集中發球技術對某電廠1 000 MW 機組進行改造,并對改造前后性能進行對比分析。

1 凝汽器端差影響因素

凝汽器端差是反映凝汽器性能的關鍵指標,影響著機組的熱經濟性,凝汽器端差每降低1℃,發電煤耗減少約0.3%~0.5%。

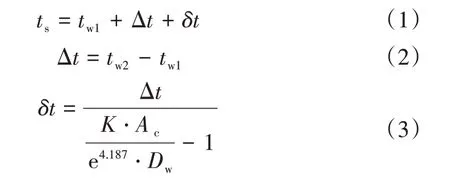

低壓缸排汽溫度、冷卻水溫升、凝汽器端差、凝汽器實際總傳熱系數K計算公式分別為:

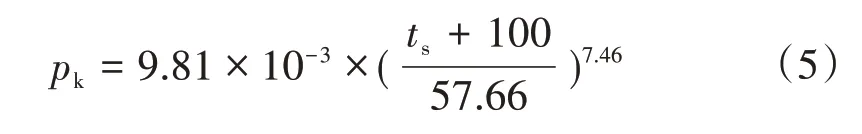

凝汽器壓力pk可根據經驗公式確定其表達式為

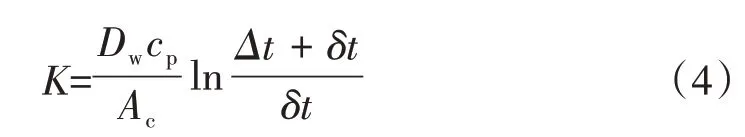

式中:ts為低壓缸排汽溫度;tw1為冷卻水入口溫度;Δt為冷卻水溫升;δt為凝汽器端差;tw2為冷卻水出口溫度;Dw為冷卻水流量;K為凝汽器實際總傳熱系數;Ac為凝汽器換熱面積;cp為冷卻水比定壓熱容。

根據上述公式可以看出:在凝汽器入口冷卻水溫度、冷卻水流量、凝汽器面積一定的情況下,凝汽器壓力取決于凝汽器端差,而凝汽器端差受凝汽器總傳熱系數影響,凝汽器冷卻管道清潔度的優劣,直接影響著凝汽器總傳熱系數。當凝汽器結垢、臟污時,清潔度劣化,凝汽器端差將會升高,造成凝汽器真空降低,機組經濟性降低。另外凝汽器管道臟污、結垢,還易導致化學點蝕等后果,使凝汽器使用壽命大大降低[6]。

2 機組凝汽器清洗裝置現狀及改造

2.1 現狀分析

某電廠8 號機組為1 000 MW 超超臨界汽輪機組,凝汽器設計為雙殼體、雙背壓、單流程,可在機組最大出力、循環冷卻水溫33 ℃,低壓/高壓凝汽器背壓分別不大于4.5 kPa/5.7 kPa工況下長期運行,設計循環水入口溫度21.5 ℃。循環水冷卻水系統為閉式循環,水源為城市中水。配置3 臺88LKXA-30.3型立式斜流循環水泵,揚程30.3 m,一臺36LKXA-26型立式斜流輔助泵,揚程26 m。循環泵前池裝有ZSB-5000 型轉刷網篦式清污機,膠球清洗裝置采用傳統自動膠球清洗裝置,收球網為“∧”型,工作方式為定期或連續運行方式。

2.1.1 膠球清洗裝置流程

膠球清洗裝置由膠球泵、裝球室、收球網、閥門等部件組成。其清洗流程:膠球泵將循環水升壓后,將裝球室的膠球沖進凝汽器,經“∧”型收球網將膠球收集,進行下一個清洗過程,如圖1 所示。整個發球過程是連續的,每次清洗時間3~4 h。

2.1.2 傳統凝汽器膠球清洗裝置缺點

傳統凝汽器膠球清洗系統投球數量較少,每次投球1 000 個,清洗面積小;除第一次發球較為集中外,其他時間發球均分散。

清洗范圍受限制。由于凝汽器入口水室中間區域為主水流且阻力小,因此大部分膠球始終在中間區域通過,導致其他區域無法得到清洗,長時間運行后管內容易附著黏泥或者結垢。

收球網極易發生跑球現象,導致收球率降低。“∧”型收球網采用兩側收球然后匯合到一個母管,水循環動力差,易發生一側堵球狀況,導致收球率偏低。

膠球泵設計流量、揚程較低,輸送膠球能力不足,導致收球率低,在冬季,單臺循環水泵運行時收球率尤其突出。

2.2 多點集中發球技術改造

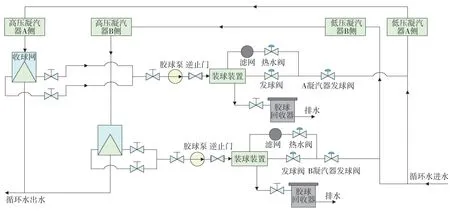

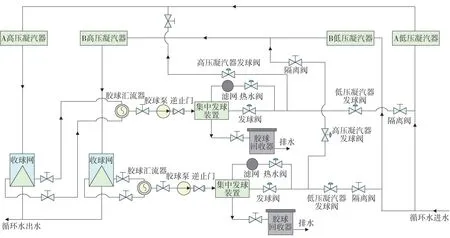

為增強凝汽器清洗效果,降低凝汽器端差,提高機組經濟性,在大修期間對傳統凝汽器膠球清洗系統進行了改造,將傳統凝汽器膠球清洗裝置改為多點集中發球清洗裝置,如圖2所示。

2.2.1 多點集中發球裝置流程

多點集中發球裝置由大容量膠球泵、膠球匯流器、裝球室、收球網、閥門等部件組成,清洗流程是先清洗低壓凝汽器,再對高壓凝汽器進行清洗。

啟動膠球泵后,開啟發球閥、低壓凝汽器進球閥,保持高壓凝汽器進球閥關閉,先將膠球打入低壓凝汽器,5 s 后發球閥關閉;膠球經高壓凝汽器進入收球網,收球網將膠球回收進入匯流器,匯流器是轉速為5 r/min 電動旋轉閥,交替實現一側收球,膠球經膠球泵后進入裝球室;回水經濾網、出口閥進入凝汽器循環水進水管道;收球5 min,低壓凝汽器清洗完成。

開啟發球閥、高壓凝汽器進球閥閥,保持低壓凝汽器進球閥關閉,將膠球打入高壓凝汽器水室,5 s后發球閥關閉;膠球經高壓凝汽器進入收球網,收球網將膠球回收進入匯流器,膠球經膠球泵后進入裝球室;熱水經濾網、出口閥進入凝汽器循環水進水管道,高壓凝汽器清洗完成;根據指令自動進行下一個清洗過程。

2.2.2 多點集中發球裝置優點

投球率、收球率高。一次投球2 500 個,管束充滿度高,收球率達到95%以上。

膠球輸送動力強。采用大容量膠球泵,發球時間≤2 s,膠球集中進入凝汽器數量大。

清洗效果好。每次發球都可以實現大流量集中、斷續發球,并能實現高、低壓凝汽器交替清洗。每次發球后關閉發球閥立即進行收球,然后根據指令再進入下一個清洗流程。中間區域由于管束進球后阻力變大,從而可以保證其他膠球能夠進入管道邊緣,能夠清洗大部分管束。

自動化程度高,操作簡單,人工操作量減少。

3 改造后效果分析

3.1 改造前后凝汽器冷端數據采集

8 號機組于2020 年4 月6 日停機大修,于7 月11日開機并網。大修期間,將傳統膠球清洗裝置改為多點集中發球清洗裝置。采集2019 年7—10 月和2020 年度7—10 月機組負荷1 025 MW、1 000 MW、800 MW、620 MW 的運行數據進行分析,比較改造前、后凝汽器性能變化及工作狀況,詳細數據采集見表1、表2、表3。

3.2 改造前后凝汽器冷端數據對比分析

膠球清洗系統改造后,高、低壓凝汽器排汽溫度、端差、真空運行指標都有不同程度改善。比較4組運行平均數據,機組負荷860 MW,冷卻水入口溫度24.3 ℃時,凝汽器膠球系統改造前后冷卻水溫升僅改變0.08 ℃,因此可忽略冷卻水溫升對凝汽器真空的影響。改造前、后機組低壓缸排汽溫度、凝汽器端差降低1.33 ℃、1.34 ℃,凝汽器真空提高0.52 kPa,影響發電煤耗可降低約1.2 g/kWh。

圖1 傳統膠球清洗裝置流程

圖2 多點集中發球清洗裝置流程

表1 膠球清洗系統改造前數據采集

表2 膠球清洗系統改造后數據采集

表3 膠球清洗系統改造前后數據對比

4 結語

凝汽器多點集中發球清洗技術,能夠提高凝汽器冷卻水管道清潔度,降低凝汽器端差,提高凝汽器運行真空,并且該技術自動化程度高,節省了大量的人力,能夠幫助火電企業降低生產成本,提高經濟收益,具有廣泛的推廣價值。