機頂盒上下蓋注射模設計

邱定籌

(廣東省技師學院,廣東 博羅 516100)

1 塑件分析

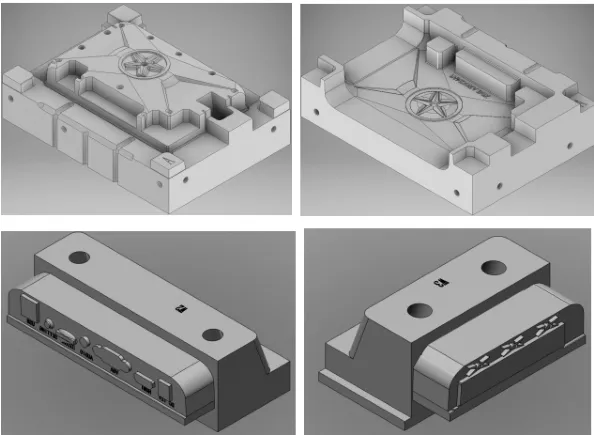

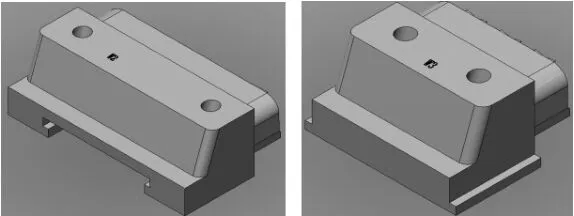

機頂盒外殼包括了上蓋和下蓋兩個塑件。塑件上蓋為方形中空薄壁零件,外形尺寸為186×106×30mm,壁厚為2.5 mm,前后兩端各有形狀不同、作用也不相同的插口孔,頂面有凹陷英文標識。

左右兩側有方形凹槽,一側尺寸較大且外部有三個淺凹陷的結構。內部有四個等腰梯形分布的細小圓柱形凸臺,其上有圓柱形盲孔,用螺釘與下蓋裝配成機頂盒。上蓋產品結構如圖1所示。

圖2為機頂盒下蓋結構,基本形狀為一方板,外形尺寸為166×110×11mm,壁厚同為2.5mm,支撐部位為內凹外凸的兩異形工字,底部中央有五角星形狀的散熱孔,四周有4個沉頭孔,側向無孔槽。

機頂盒要求采用具有一定表面硬度,耐磨、耐熱、耐腐蝕且電絕緣性較好的ABS塑料制作,收縮率為0.4%~0.7%。

2 模具結構設計

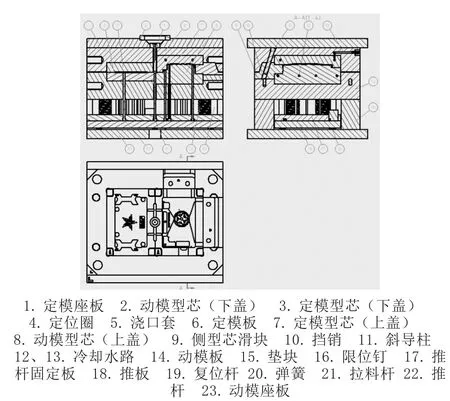

機頂盒上下蓋注射模具總裝圖如圖3所示。

圖1 機頂盒上蓋結構

圖2 機頂盒下蓋結構

圖3 機頂盒上下蓋注射模具總裝圖

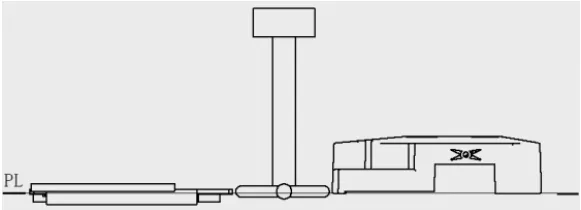

2.1 分型面的選擇

為了便于塑件順利脫模,保證塑件的精度要求和外觀質量,有利于模具的加工、側抽芯、排氣等,分型面選擇在兩塑件的截面最大處,如圖4所示。

圖4 分型面的位置

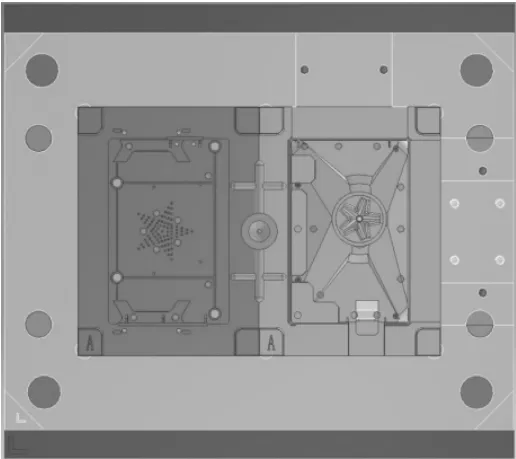

2.2 型腔與分流道的布置

根據生產需求,將機頂盒上下蓋設計在同一套模內。澆注系統采用側澆口從塑件外側兩點進料。其結構設計如圖5所示。

圖5 型腔與分流道布置

2.3 成型零件的設計

(1)上蓋。根據上蓋的結構特點,結合分型面的選擇,采用了組合式型腔結構,由動模型芯8、定模型芯7及兩個側型芯、推管與推桿共同構成,主要的型芯結構如圖6所示。

圖6 上蓋型芯結構

(2)下蓋。下蓋成型零件由動模型芯2、定模型芯3和4個小型芯完成塑形。活動小型芯從定模型芯4個沉頭孔上方裝入,兩者之間配合間隙為0.03mm,可方便排氣。型芯結構如圖7所示。

圖7 下蓋型芯結構

2.4 斜導柱側向抽芯結構設計

斜導柱側向抽芯結構由斜導柱,側型芯滑塊,楔緊塊及限位擋銷等四部分所組成。

斜導柱安裝在定模板上,它們之間的配合為H7/M6。一個側型芯滑塊安裝在動模板上,另一個因尺寸較大,采用分離式T型導軌,用四個沉頭螺釘與動模板相固定。兩側型芯滑塊與斜導柱之間留0.5mm雙邊間隙,以使開模瞬間獲得一個非常小的空行程,如此塑件先脫離定模型芯及滑塊先脫離鎖緊裝置,側型芯滑塊方抽動。因塑件不大,模具屬于中小型模具,故滑塊與側型芯采用整體式結構,簡單緊湊且可保證足夠的強度和剛度。滑塊合模鎖緊也采用整體式鎖緊方式,與定模板一體,結構剛性好。為了保證斜導柱在合模時準確的與滑塊斜孔對中,滑塊在完成抽芯后利用球頭擋銷來限位。兩側型芯滑塊的導滑結構如圖8所示。

圖8 側型芯滑塊導滑結構

3 模具工作過程

合模后,各型芯處于組合狀態,熔融ABS塑料在一定壓力作用下,通過注射機壓射部件經澆注系統壓入型腔,待保壓冷卻后開模。

開模時,動模部分向后移動,模具在分型面處打開,開模力通過斜導柱帶動兩個側型芯滑塊利用導滑結構向外同步移動,直到側型芯完全脫離塑件,同時主流道冷凝料在拉料桿的作用下被從澆口套中拉出。當動模繼續后移,由推桿和拉料桿一起完成塑件和冷凝料的脫模。

合模時,隨著注射機上的推桿復位,動模前行,側型芯滑塊的斜孔與斜導柱實現對中,并在斜導柱的作用下脫離球頭擋銷的限制逐步進入組合狀態,分型面合模,完成一次循環周期。

4 結語

該模在設計中考慮生產實際的需要,將機頂盒上下蓋設計在了同一套模具內,盡管上下蓋在結構上有較大的差異,設計在同一套模內,成型時通過調節工藝參數,依然可以生產出合格的塑料件產品。企業實際生產常常采用類似結構來滿足實際生產要求。