移載式機(jī)器人制孔系統(tǒng)在飛機(jī)裝配中的應(yīng)用

劉春鋒,曹 碩,趙 爽,張海鵬

(航空工業(yè)洪都,江西 南昌,330024)

0 引 言

現(xiàn)代飛機(jī)結(jié)構(gòu)裝配連接形式仍以鉚接和螺接為主,連接件數(shù)量多達(dá)幾萬至數(shù)十萬件,隨著飛機(jī)性能指標(biāo)和壽命要求的逐步提高,對連接質(zhì)量要求也不斷提高,尤其是機(jī)體表面鉚釘、螺栓頭相對氣動外形外表面凸凹量允許范圍不斷縮小[1]。 采用傳統(tǒng)手工制孔方法,孔的精度、垂直度、位置準(zhǔn)確度及鉚釘窩的一致性不高,綜合穩(wěn)定性、一致性、可靠性相對較差,難以滿足新一代飛機(jī)裝配質(zhì)量要求[2-5]。

隨著先進(jìn)制造技術(shù)的發(fā)展,機(jī)器人自動制孔技術(shù)以其自動化程度高、柔性化程度高、性能穩(wěn)定等特點(diǎn),在波音、空客等公司的各型飛機(jī)裝配過程中得到廣泛應(yīng)用,大幅提高了飛機(jī)的作業(yè)效率和產(chǎn)品質(zhì)量[6-9]。 在我國航空制造領(lǐng)域,大型飛機(jī)壁板類、艙門類結(jié)構(gòu)已采用機(jī)器人自動制孔技術(shù),而小型飛機(jī)表面復(fù)雜、部件差異大、結(jié)構(gòu)剛性弱,仍以手工制孔為主,對于機(jī)器人自動制孔技術(shù)的應(yīng)用還不廣泛、不深入。同時,新一代飛機(jī)產(chǎn)品結(jié)構(gòu)表面復(fù)雜、零組件眾多、裝配工藝復(fù)雜,裝配生產(chǎn)線仍以大量復(fù)雜固定式裝配工裝,呈現(xiàn)出復(fù)雜、多樣、較難改變等布局特點(diǎn),因而傳統(tǒng)的機(jī)器人制孔方式難以實(shí)現(xiàn)生產(chǎn)線上不同結(jié)構(gòu)形式、疊層材料制孔[10]。 因此,盡快引入一種成本低、適應(yīng)范圍廣,同時可實(shí)現(xiàn)高精度、高效率、高穩(wěn)定性的自動制孔設(shè)備,具有非常重要的工程應(yīng)用價值。

為滿足某型飛機(jī)結(jié)構(gòu)制孔質(zhì)量和生產(chǎn)效率要求,構(gòu)建了一套用于飛機(jī)壁板類結(jié)構(gòu)的先進(jìn)移載式機(jī)器人制孔系統(tǒng)。 系統(tǒng)采用機(jī)器人搭載小型化末端執(zhí)行器,集成大功率、大扭矩電主軸,可實(shí)現(xiàn)對鋁合金、鈦合金、復(fù)合材料等疊層材料的精確制孔锪窩過程。 整個制孔機(jī)器人安裝在AGV (Automated Guided Vehicle,自動導(dǎo)引運(yùn)輸車)上,系統(tǒng)可實(shí)現(xiàn)在飛機(jī)部件裝配生產(chǎn)線上的全方位移動,可對固定在不同裝配型架結(jié)構(gòu)部組件進(jìn)行自動制孔。 該系統(tǒng)具有技術(shù)先進(jìn)、定位準(zhǔn)確、對工裝及產(chǎn)品結(jié)構(gòu)適用范圍廣等優(yōu)勢。

1 移載式機(jī)器人制孔系統(tǒng)的組成及特點(diǎn)

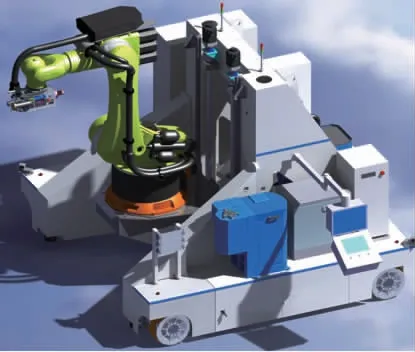

移載式機(jī)器人制孔系統(tǒng)由機(jī)器人、 末端執(zhí)行器、AGV(含升降平臺)三部分組成,由電氣控制管理系統(tǒng)進(jìn)行控制管理。 如圖1 所示。

圖1 移載式機(jī)器人制孔系統(tǒng)結(jié)構(gòu)示意圖

1.1 系統(tǒng)組成

1) 機(jī)器人

系統(tǒng)采用標(biāo)準(zhǔn)6 軸機(jī)器人, 通過對A1~A6 軸的伺服電機(jī)系統(tǒng)控制實(shí)現(xiàn)機(jī)器人不同的位置與姿態(tài),變換各軸驅(qū)動角度,共同實(shí)現(xiàn)制孔點(diǎn)位控制,實(shí)際應(yīng)用中可在機(jī)器人輸出軸增加光柵實(shí)現(xiàn)主關(guān)節(jié)閉環(huán)控制以提高系統(tǒng)控制精度,如圖2 所示。

圖2 機(jī)器人

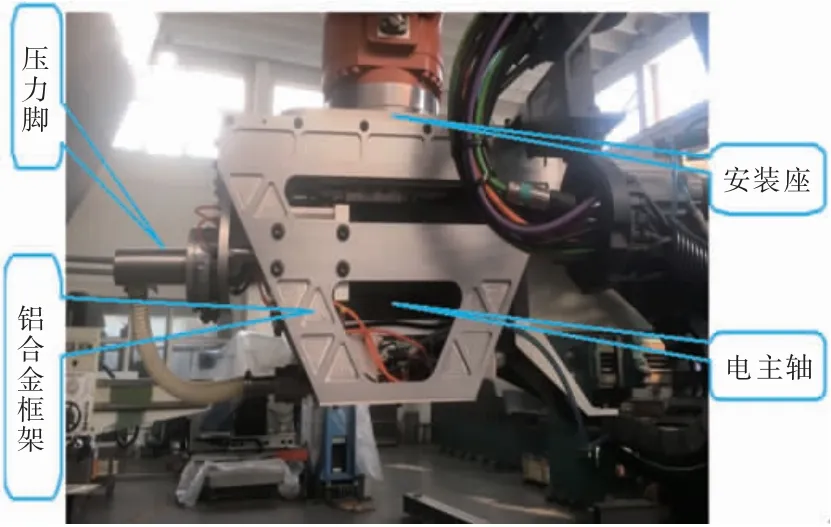

2)末端執(zhí)行器

末端執(zhí)行器主要由電主軸、主軸進(jìn)給裝置、壓力腳、法向自動找正裝置、刀具冷卻裝置、吸屑裝置、自動測量系統(tǒng)等裝置組成(見圖3),其通過相機(jī)定位、法向測量、制孔、锪窩、吸塵、工件預(yù)壓等一系列功能,實(shí)現(xiàn)了對孔法向位置、锪窩深度的精確控制,實(shí)現(xiàn)對不同疊層材料的鉆孔、锪窩作業(yè)。

圖3 末端執(zhí)行器

3) AGV 車(含升降平臺)

AGV 作為移載平臺,通過和機(jī)器人的集成運(yùn)用,融合雙目視覺、區(qū)域掃描、自動導(dǎo)航等先進(jìn)傳感器系統(tǒng),實(shí)現(xiàn)系統(tǒng)的智能、準(zhǔn)確位移。 AGV 由多個伺服電機(jī)、全方位驅(qū)動輪組驅(qū)動、雙輪萬向輪等組成(見圖4),通過伺服電機(jī)協(xié)同控制驅(qū)動、行駛、安全保護(hù),實(shí)現(xiàn)對AGV 和機(jī)器人實(shí)時監(jiān)控。 其通過麥克納姆輪實(shí)現(xiàn)車體在平面內(nèi)任意移動,AGV 在固定和移動時的變換是由輪組與車體間的自動升降系統(tǒng)實(shí)現(xiàn)車體升降,且車體設(shè)置固定剛性支撐,以實(shí)現(xiàn)整車穩(wěn)定性。

圖4 AGV 車(含升降平臺)

4) 電氣控制管理系統(tǒng)

移載式機(jī)器人自動控制管理系統(tǒng)由末端執(zhí)行器控制系統(tǒng)、移載平臺控制系統(tǒng)及機(jī)器人控制系統(tǒng)三部分組成。 系統(tǒng)軟件驅(qū)動設(shè)備實(shí)現(xiàn)光學(xué)導(dǎo)引控制、安全控制、運(yùn)動位姿控制、程序輸入輸出及編輯儲存、運(yùn)動編程仿真等功能。

1.2 移載式機(jī)器人制孔系統(tǒng)的特點(diǎn)及應(yīng)用優(yōu)勢

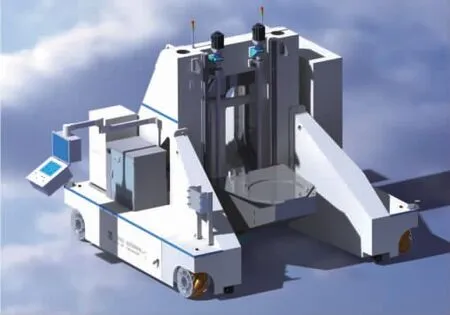

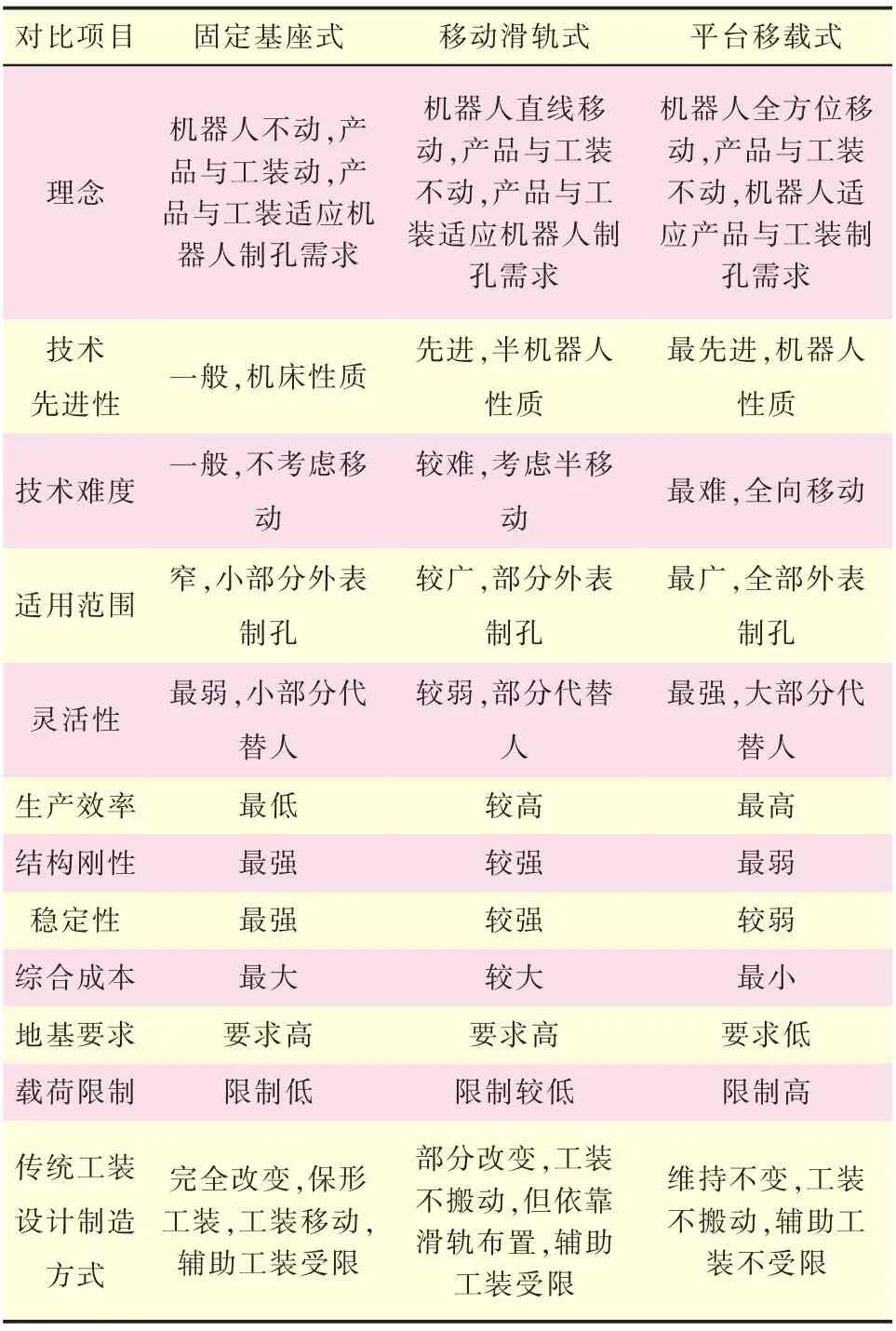

目前采用機(jī)器人進(jìn)行自動制孔或鉆鉚的設(shè)備主要有三種典型形式:①固定基座式;②移動滑軌式;③平臺移載式,如圖5 所示。 各種機(jī)器人自動制孔設(shè)備分析對比情況見表1。

表1 典型自動制孔設(shè)備的分析對比表

圖5 三種典型機(jī)器人自動制孔設(shè)備

綜上,固定基座式、移動滑軌式與平臺移載式三種類型的機(jī)器人制孔系統(tǒng)在設(shè)計理念上的不同,決定了三者在適用范圍、應(yīng)用靈活性等方面呈現(xiàn)較大的差異。 相對于前兩者,移載式機(jī)器人在實(shí)際應(yīng)用中呈現(xiàn)如下優(yōu)勢:

1) 它是一臺可全方位移動設(shè)備, 徹底改變了機(jī)器人“不動”或“直線運(yùn)動”的模式,具有更強(qiáng)的靈活性與更廣的適應(yīng)性,能更好地滿足飛機(jī)裝配生產(chǎn)線上的各類工裝與產(chǎn)品的自動制孔作業(yè)需求;

2) 它模擬人工制孔過程,不需要因產(chǎn)品與工裝適應(yīng)機(jī)器人需求而改變現(xiàn)行工裝設(shè)計制造方式,避免了因增加工裝帶來的生產(chǎn)線布局、地基調(diào)整及制造成本的問題,同時也避免了在制孔過程中移動工裝位置而造成生產(chǎn)線過度復(fù)雜,降低飛機(jī)制造過程風(fēng)險。

2 移載式機(jī)器人制孔系統(tǒng)關(guān)鍵技術(shù)

針對小型飛機(jī)結(jié)構(gòu)特點(diǎn)及部件裝配生產(chǎn)線自動制孔需求,從機(jī)器人制孔系統(tǒng)移載實(shí)現(xiàn)、法向找正、锪窩深度控制等方面分析關(guān)鍵技術(shù),并說明其實(shí)現(xiàn)原理和方法。

2.1 系統(tǒng)站位間的精確定位技術(shù)

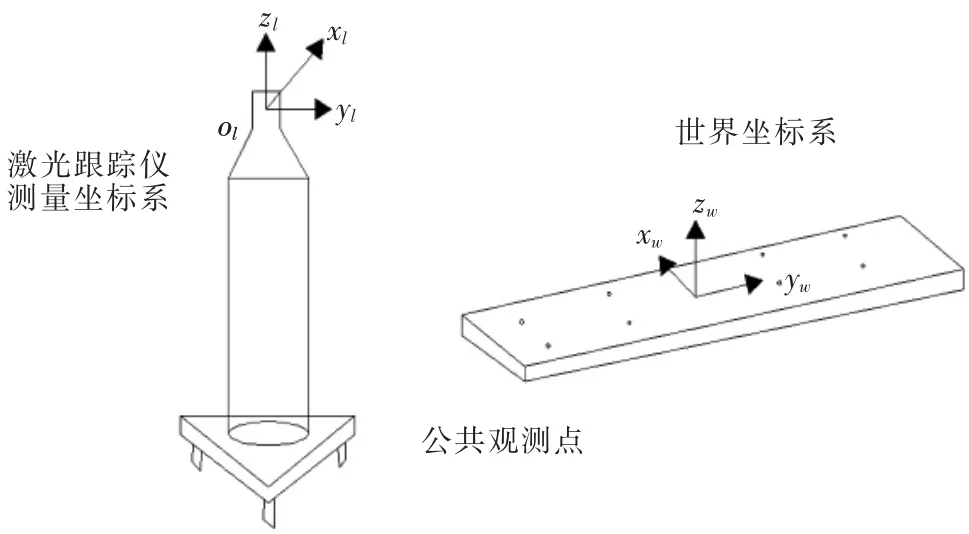

移載式機(jī)器人精確定位主要包括機(jī)器人校正、坐標(biāo)系建立、三坐標(biāo)系統(tǒng)一和AGV 定位等環(huán)節(jié),該過程是系統(tǒng)實(shí)現(xiàn)制孔的基礎(chǔ),其中三坐標(biāo)系統(tǒng)一是系統(tǒng)精確定位的關(guān)鍵。三坐標(biāo)系統(tǒng)一主要實(shí)現(xiàn)產(chǎn)品、工裝、設(shè)備坐標(biāo)系的統(tǒng)一,包括機(jī)器人坐標(biāo)系(世界坐標(biāo)系、靶標(biāo)坐標(biāo)系、BASE 坐標(biāo)系、工件坐標(biāo)系)、機(jī)器人移動平臺坐標(biāo)系、末端執(zhí)行器工具坐標(biāo)系,如圖6 所示。

圖6 坐標(biāo)系示意圖

坐標(biāo)系的統(tǒng)一關(guān)鍵在于記錄設(shè)備運(yùn)動的位置,確定設(shè)備間的相互位置關(guān)系,即坐標(biāo)系標(biāo)定。 主要坐標(biāo)系標(biāo)定方法如下:

1) 靶標(biāo)坐標(biāo)系

靶標(biāo)坐標(biāo)系是機(jī)器人坐標(biāo)系(世界坐標(biāo)系、靶標(biāo)坐標(biāo)系、BASE 坐標(biāo)系、工件坐標(biāo)系)、機(jī)器人移動平臺坐標(biāo)系和末端執(zhí)行器動工具坐標(biāo)系建立的基礎(chǔ)。靶標(biāo)坐標(biāo)系由靶標(biāo)中心點(diǎn)的位置確定。靶標(biāo)坐標(biāo)系的建立采用虛點(diǎn)對尖法。 其建立方法如下:

(1) 在激光跟蹤儀測量坐標(biāo)系下設(shè)定一個固定虛點(diǎn);

(2) 將靶標(biāo)固定在機(jī)器人末端法蘭盤上,操作機(jī)器人,使靶標(biāo)從若干(一般為3 個以上)不同方向接近該虛點(diǎn),當(dāng)靶標(biāo)實(shí)際位置與固定虛點(diǎn)位置在激光跟蹤儀坐標(biāo)系下各方向的距離誤差小于一定范圍值時,則定義靶標(biāo)已接近虛點(diǎn),記錄此時靶標(biāo)中心點(diǎn)姿態(tài)。

2) 世界坐標(biāo)系

世界坐標(biāo)系標(biāo)定是為了建立世界坐標(biāo)系與激光跟蹤儀測量坐標(biāo)系之間的關(guān)系,將激光跟蹤儀測量坐標(biāo)系轉(zhuǎn)站到世界坐標(biāo)系,使激光跟蹤儀測量坐標(biāo)系與世界坐標(biāo)系重合,如圖7 所示。

圖7 世界坐標(biāo)系建立示意圖

其建立方法如下:

(1) 測量公共觀測點(diǎn)在世界坐標(biāo)系下的坐標(biāo)值;

(2) 移動激光跟蹤儀設(shè)備后, 測量公共觀測點(diǎn)在激光跟蹤儀坐標(biāo)系下的坐標(biāo)值;

(3) 計算激光跟蹤儀測量坐標(biāo)系與世界坐標(biāo)系的轉(zhuǎn)換關(guān)系;

(4) 將激光跟蹤儀測量坐標(biāo)系轉(zhuǎn)站到世界坐標(biāo)系下,使激光跟蹤儀測量坐標(biāo)系與世界坐標(biāo)系重合。

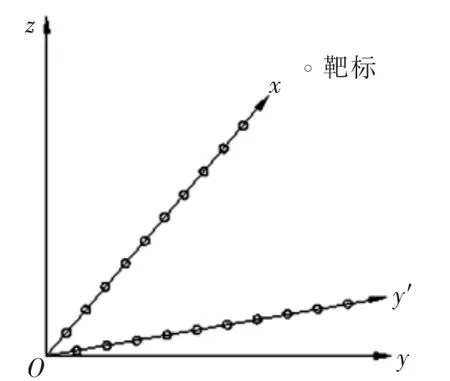

3) BASE 坐標(biāo)系

BASE 坐標(biāo)系由機(jī)器人基座中心點(diǎn)的位置和機(jī)器人安裝的姿態(tài)組成,因此建立BASE 坐標(biāo)系即建立基座中心點(diǎn)的位置和機(jī)器人安裝的姿態(tài)在世界坐標(biāo)系中的位姿。 其建立方法如下:

①操作機(jī)器人使靶標(biāo)依次沿BASE 坐標(biāo)系的Xb、Yb 軸運(yùn)動,如圖8 所示,保證對應(yīng)X 或Y 坐標(biāo)值增加,另兩坐標(biāo)不變,記錄激光跟蹤儀測量坐標(biāo)系下靶標(biāo)點(diǎn)的坐標(biāo),擬合得到Xb 軸、Yb 軸在世界坐標(biāo)系下的姿態(tài);

圖8 機(jī)器人基座坐標(biāo)系建立示意圖

②根據(jù)Xb、Yb 軸在世界坐標(biāo)系下的擬合姿態(tài)進(jìn)一步擬合出空間坐標(biāo)軸;

③通過靶標(biāo)坐標(biāo)系的建立可以從機(jī)器人操作系統(tǒng)讀出n(n≥3)個靶標(biāo)點(diǎn)在BASE 坐標(biāo)系下的坐標(biāo),通過激光跟蹤儀得到該靶點(diǎn)在激光跟蹤儀測量坐標(biāo)系下的坐標(biāo),計算出BASE 坐標(biāo)系原點(diǎn)在激光跟蹤儀測量坐標(biāo)系下的位置。

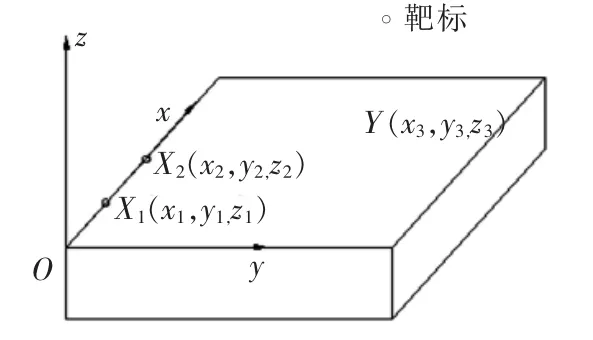

4)工件坐標(biāo)系

工件坐標(biāo)系的建立可根據(jù)機(jī)器人軌跡測量工件上一些基準(zhǔn)要素確定。 工件坐標(biāo)系建立過程如下:

①在預(yù)設(shè)為工件坐標(biāo)系的平面上選取三個特征點(diǎn),其中兩點(diǎn)在X 軸上,一點(diǎn)在XOY 平面上,如圖9所示;

圖9 工件坐標(biāo)系建立示意圖

②操作機(jī)器人運(yùn)動到這三個點(diǎn),分別記下這三點(diǎn)在激光跟蹤儀測量坐標(biāo)系下的坐標(biāo)值;

③操作機(jī)器人沿著工件坐標(biāo)系的X、Y 軸直線運(yùn)動,根據(jù)機(jī)器人法蘭位置調(diào)整工具坐標(biāo)系位置。

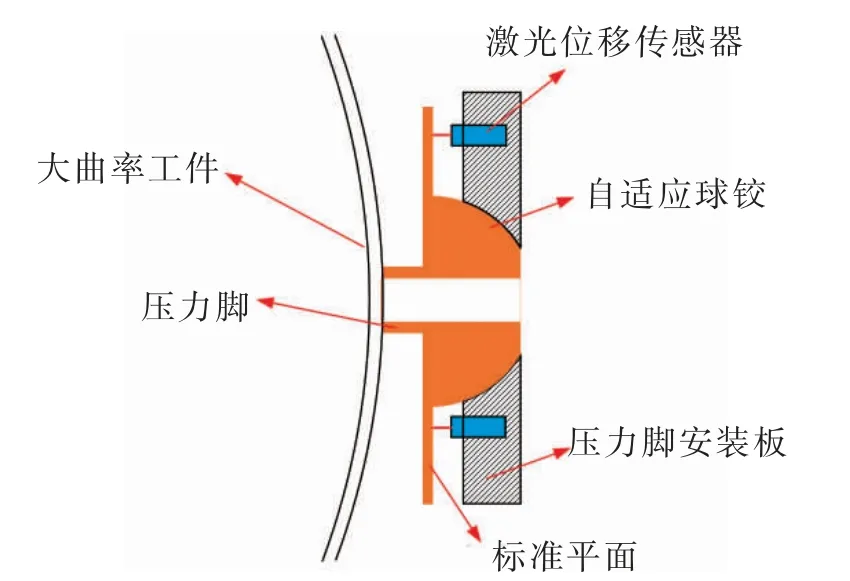

2.2 基于接觸式尋法的高精度制孔技術(shù)

孔的法向精度是指孔的軸線與制孔面在制孔點(diǎn)的法線夾角。 它直接影響制孔質(zhì)量,法向偏差可能會嚴(yán)重削弱結(jié)構(gòu)件連接強(qiáng)度,因此對孔的法向精度控制是確保高精度制孔質(zhì)量的關(guān)鍵指標(biāo)之一。控制孔法向精度主要通過檢測裝置檢測飛機(jī)蒙皮在制孔點(diǎn)的法矢,控制鉆頭按蒙皮的法矢方向加工蒙皮,其中蒙皮法矢的檢測是自動制孔技術(shù)中的重要環(huán)節(jié),它是提高制孔法向精度的根本性因素。

移載式機(jī)器人制孔系統(tǒng)主要采用接觸式尋法方式,通過壓力腳實(shí)現(xiàn)對孔的法向精度的控制。 當(dāng)壓力腳接觸到蒙皮表面上,通過壓力腳集成的4 個法向傳感器檢測理論法矢和實(shí)際法矢,控制系統(tǒng)根據(jù)法向傳感器自動調(diào)整鉆頭偏轉(zhuǎn)方向,直至使鉆頭軸線垂直蒙皮制孔處的局部曲面(近似平面),如圖10 所示。

圖10 法向線性位移傳感器

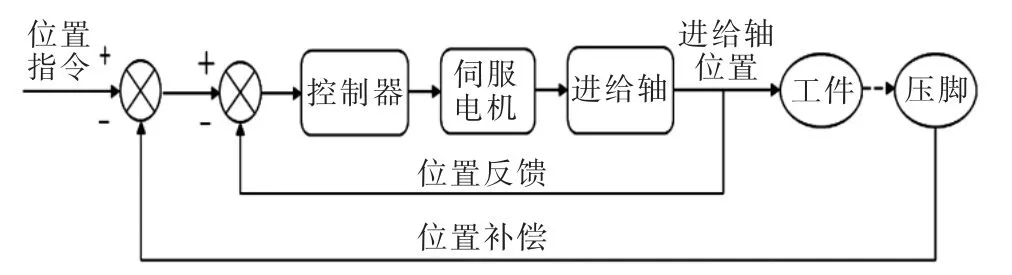

2.3 基于壓腳位置補(bǔ)償?shù)娘粮C精度技術(shù)

針對不同材料、不同剛度的加工產(chǎn)品,锪窩深度的高精度控制是自動制孔系統(tǒng)控制的難點(diǎn)與重點(diǎn)。在制孔過程中,蒙皮會受到壓腳壓力、刀具等作用產(chǎn)生變形和振動, 由于蒙皮在不同區(qū)域具有不同的剛度,壓腳及刀具的作用使得飛機(jī)蒙皮發(fā)生變形和振動量也是實(shí)時變化的,對應(yīng)末端執(zhí)行器相對位置也是實(shí)時變化的。 為此,采取了壓腳位置精確補(bǔ)償?shù)姆椒▉磉M(jìn)行锪窩深度控制。壓腳位置補(bǔ)償即在壓腳與執(zhí)行器底座之間安裝激光距離傳感器實(shí)時監(jiān)控壓腳與執(zhí)行器的相對位置變化量,末端執(zhí)行器進(jìn)給電機(jī)根據(jù)壓腳反饋的工件變形量,實(shí)時補(bǔ)償進(jìn)給量,構(gòu)成執(zhí)行器進(jìn)給的閉環(huán)控制,如圖11 所示,從而實(shí)現(xiàn)對制孔锪窩深度的精確控制。

圖11 帶位置補(bǔ)償?shù)倪M(jìn)給軸閉環(huán)控制框圖

3 移載式機(jī)器人自動制孔系統(tǒng)在實(shí)踐中的應(yīng)用

以上述關(guān)鍵技術(shù)為支撐構(gòu)建的具有可移載、高精度、高效率等特點(diǎn)的移載式機(jī)器人制孔系統(tǒng),已在某產(chǎn)品裝配過程中得到實(shí)際應(yīng)用,依次完成了工藝試片驗(yàn)證、站位移動及部件制孔,具體試驗(yàn)效果如下。

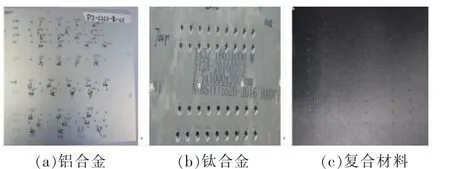

3.1 系統(tǒng)應(yīng)用工藝流程

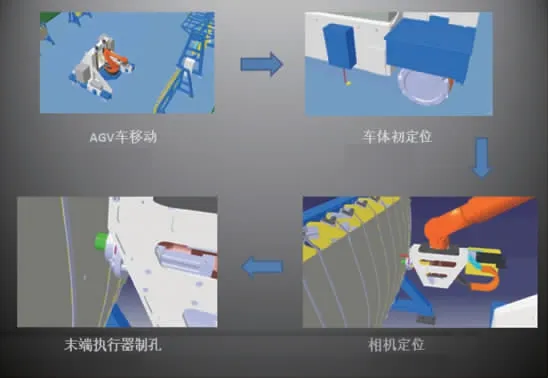

整個自動制孔系統(tǒng)應(yīng)用工藝流程主要包括AGV車移動、系統(tǒng)定位和末端執(zhí)行器制孔三大環(huán)節(jié)等。

如圖12,AGV 車移動定位是指AGV 車根據(jù)工作需求移動到達(dá)指定工位,進(jìn)行工位和車之間的信息交互確認(rèn)。系統(tǒng)定位主要包括車體初定位和相機(jī)定位兩個環(huán)節(jié), 其中坐標(biāo)系擬合過程整個定位的關(guān)鍵環(huán)節(jié)。末端執(zhí)行器制孔過程是整個系統(tǒng)應(yīng)用的核心環(huán)節(jié)。主要包括如下流程:①壓力腳貼近工件表面→②法向測量→③壓力腳壓緊→④鉆孔(锪窩)→⑤長度計檢測鉆孔距離→⑥吸屑及刀具冷卻→⑦鉆孔完成→⑧退刀→⑨檢測制孔質(zhì)量,其中①、②環(huán)節(jié),是制孔過程的關(guān)鍵。其通過采用接觸式尋法技術(shù)實(shí)現(xiàn)孔位法向位置的建立和確定,從而確保孔位法向精度,同時通過壓力腳壓緊功能,實(shí)現(xiàn)對锪窩深度尺寸的精確控制。

圖12 系統(tǒng)應(yīng)用主要流程圖

3.2 系統(tǒng)應(yīng)用效果

3.2.1 系統(tǒng)完成工藝試片應(yīng)用驗(yàn)證

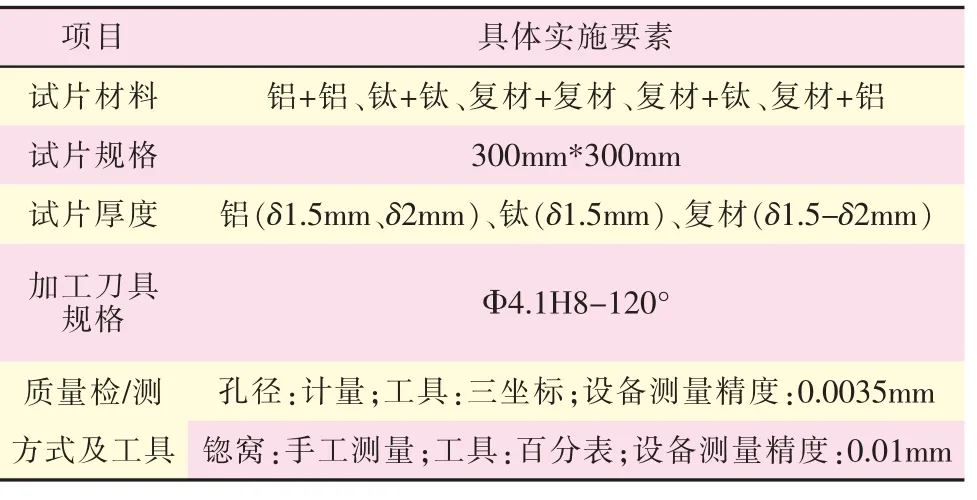

為確保生產(chǎn)線部件制孔的質(zhì)量,結(jié)合各部件疊層形式及特點(diǎn),按照上述系統(tǒng)制孔工藝流程,開展了鋁、鈦、復(fù)材疊層材料工藝試片制孔驗(yàn)證,具體項(xiàng)目見表2。

表2 某產(chǎn)品自動制孔試驗(yàn)情況表

1) 孔徑精度測量情況

試片的孔徑測量是由三坐標(biāo)設(shè)備對孔徑尺寸大小進(jìn)行直接測量。分別開展了五組不同材料工藝試片的一次性制孔锪窩試驗(yàn), 并且每組取樣30 個孔進(jìn)行測試,其效果如圖13。

圖13 孔徑測量試片

從圖14 可直觀看出,對孔徑φ4.1mm 的孔,試片所有孔的實(shí)際孔徑尺寸介于φmin(4.101mm)和φmax(4.117mm)之間,達(dá)到了H8 的孔徑精度等級。

圖14 不同材料疊層孔徑曲線圖

2) 法向精度測量情況

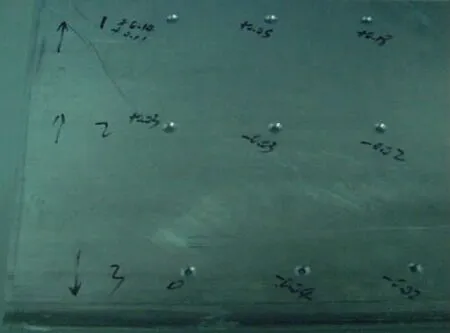

試片孔(見圖15)的法向精度采用三坐標(biāo)測量機(jī)測量,通過直接測量孔的垂直度換算得到孔法向角度方式。 為方便計量,δ=10mm 厚的試片上加工了9 個孔用于測量孔垂直度,其測試結(jié)果如表3 所示。

圖15 孔法向測量試片

表3 孔垂直度值實(shí)測表

經(jīng)對孔“法向偏差”與“垂直度”轉(zhuǎn)換計算,當(dāng)孔法向角度偏差α 分別為0.3°和0.2°, 材料厚度δ=10mm時,孔垂直度偏差分別為0.052mm、0.035 mm。 由表3可知測試孔垂直度偏差最大值介于兩者之間,因此孔法向角度偏差可達(dá)指標(biāo)為α≤0.3°, 優(yōu)于人工制孔0.5°的水平。

3) 锪窩深度測量

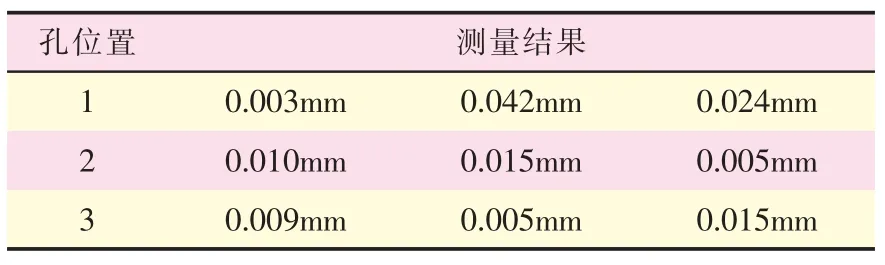

開展了五組不同材料工藝試片一次性制孔锪窩試驗(yàn),使用百分表進(jìn)行窩的深度測量,每組取樣30 個制成窩進(jìn)行測試,其測試結(jié)果如圖16 所示。

圖16 不同材料疊層锪窩深度曲線圖

從圖16 可分析得出, 上述5 組試片锪窩深度偏差范圍Δμ 在0.02mm~0.04mm。

4) 孔位偏差測量

使用三坐標(biāo)測量機(jī)對上述試片中多組孔位數(shù)據(jù)測量,經(jīng)對制孔試片孔位實(shí)際與理論位置對比分析統(tǒng)計,制成孔與理論位置的偏差為0~ 0.5mm。

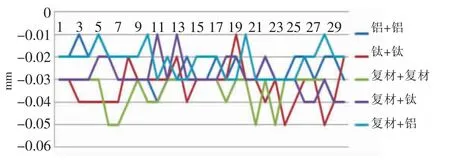

5) 加工效率測試

加工效率測試是通過利用設(shè)備監(jiān)控制孔時間去精確計時的。 圖17 為鋁+鋁疊層材料加工監(jiān)控效果圖。

圖17 不同材料加工效率監(jiān)測圖

圖17 中,制孔開始時間為T1=38160ms,制孔終止時間為T2=21348ms,間隔時間dT 為:176187ms;制孔數(shù)量為17 個,通過計算制孔效率為5.78 個/min。

同樣, 以此種方式分別檢測了鈦+鈦、 復(fù)材+復(fù)材、復(fù)材+鈦、復(fù)材+鋁疊層材料制孔,計算出的制孔效 率 分 別 為2.32 個/min、4.35 個/min、2.85 個/min、4.96 個/min。

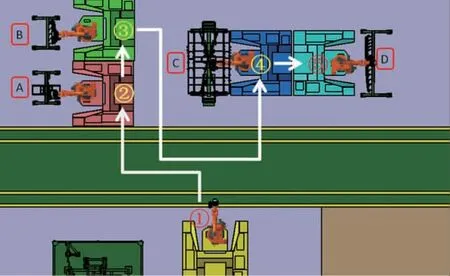

3.2.2 系統(tǒng)實(shí)現(xiàn)了生產(chǎn)線多站位部件的應(yīng)用

如圖18 所示,圖中A、B、C、D 分別為不同的待加工產(chǎn)品,其中產(chǎn)品B、D 為鋁合金結(jié)構(gòu)部件,產(chǎn)品A、C 為鈦合金結(jié)構(gòu)部件。 移載式機(jī)器人實(shí)現(xiàn)了通過AGV 平臺移動, 按路線①→②→③→④→⑤依次完成了設(shè)備移動及部件的自動制孔锪窩過程。

圖18 移載式機(jī)器人制孔系統(tǒng)在實(shí)踐中的應(yīng)用

通過對上述部件制孔進(jìn)行抽檢,經(jīng)測量驗(yàn)證,系統(tǒng)在部件的制孔效果較好,基本與試片加工效果一致,能夠良好實(shí)現(xiàn)各部件的制孔與锪窩。

4 結(jié) 語

由機(jī)器人、末端執(zhí)行器、AGV 組成的移載式機(jī)器人制孔系統(tǒng),其制成孔的孔位精度、孔徑精度、法向精度、锪窩深度、孔壁粗糙度等均達(dá)到了較高水平,基本能夠滿足新一代飛機(jī)結(jié)構(gòu)表面制孔要求。與人工制孔相比,機(jī)器人制孔具有效率高、穩(wěn)定性好的優(yōu)勢,有利于提高產(chǎn)品質(zhì)量和降低勞動強(qiáng)度。 同時,移載式機(jī)器人制孔系統(tǒng)靈活性好、適用范圍廣,在部件類型多、結(jié)構(gòu)尺寸小、曲面變化大的小型飛機(jī)結(jié)構(gòu)表面制孔有一定優(yōu)勢。在具體應(yīng)用過程中,產(chǎn)品結(jié)構(gòu)形式、疊層材料種類、刀具選型、工裝結(jié)構(gòu)等因素均會對制孔范圍、精度、加工參數(shù)及效率等造成影響,需要進(jìn)一步深入應(yīng)用,加強(qiáng)經(jīng)驗(yàn)積累,建立工藝參數(shù)數(shù)據(jù)庫。在新型號研制中,也需結(jié)合技術(shù)發(fā)展進(jìn)行結(jié)構(gòu)設(shè)計的優(yōu)化調(diào)整,不斷提升自動制孔的應(yīng)用程度。