某型飛機(jī)加強(qiáng)框連接區(qū)疲勞裂紋分析

夏佳麗,葉 彬,黃曉霞,李 彬

(航空工業(yè)洪都,江西 南昌,330024)

0 引 言

飛機(jī)結(jié)構(gòu)在重復(fù)載荷作用下經(jīng)常因疲勞而產(chǎn)生裂紋,最終導(dǎo)致疲勞破壞[1],那些承受飛行載荷、地面載荷、增壓載荷的主要結(jié)構(gòu)件,更有可能過(guò)早出現(xiàn)疲勞破壞[2]。機(jī)身加強(qiáng)框作為多承力結(jié)構(gòu),除了維持機(jī)身外形,防止縱向結(jié)構(gòu)在縱向壓縮載荷下發(fā)生彈性失穩(wěn);還要將裝載的質(zhì)量力和機(jī)翼、尾翼、起落架、發(fā)動(dòng)機(jī)等部件通過(guò)接頭傳來(lái)的集中力進(jìn)行擴(kuò)散[3]。 機(jī)體結(jié)構(gòu)的主要疲勞危險(xiǎn)部位均在機(jī)翼根部和與之相連的機(jī)身加強(qiáng)框[2],因此,機(jī)身加強(qiáng)框的疲勞分析具有重要工程意義。飛機(jī)結(jié)構(gòu)疲勞破壞的部位常出現(xiàn)于緊固孔、圓角、幾何不連續(xù)處及耳片處[4]。 對(duì)機(jī)體各部件進(jìn)行結(jié)構(gòu)布局時(shí),應(yīng)合理安排受力構(gòu)件和傳力路線(xiàn),使載荷合理分配和傳遞,減少或避免構(gòu)件受附加載荷,以利于機(jī)體結(jié)構(gòu)應(yīng)力水平的宏觀(guān)控制,也為結(jié)構(gòu)細(xì)節(jié)的應(yīng)力控制創(chuàng)造條件。

1 結(jié)構(gòu)及疲勞破壞部位簡(jiǎn)介

某型飛機(jī)某框?yàn)闄C(jī)身加強(qiáng)框,主要承受進(jìn)氣道的較大氣動(dòng)載荷和機(jī)身-機(jī)翼接頭傳來(lái)的集中載荷。 進(jìn)氣道在此框處的框前和框后通過(guò)L 型材對(duì)接起來(lái)。框上型材1~型材4 材料為L(zhǎng)Y12, 厚度為1.2mm,采用Φ3.5mm 鉚釘與框板和進(jìn)氣道連接。 如圖1 所示。裂紋位于型材1/2 圓角上,如圖2 所示。

2 模型及疲勞分析

2.1 模型建立及應(yīng)力分析結(jié)果

采用SHELL 單元建立框局部、框前后一小段進(jìn)氣道局部以及與框連接型材的結(jié)構(gòu)細(xì)節(jié)有限元模型,所有鉚釘采用梁?jiǎn)卧M,有限元模型如圖3 所示。將所建立的細(xì)節(jié)有限元模型插入全機(jī)總體有限元模型對(duì)應(yīng)部位,采用MPC 與全機(jī)有限元模型節(jié)點(diǎn)連接,用以傳遞載荷,如圖4 所示。

圖3 裂紋附近結(jié)構(gòu)局部細(xì)節(jié)有限元模型

圖4 局部模型插入全機(jī)模型圖

分別計(jì)算空譜和地譜下典型工況應(yīng)力水平。空譜下共有6 種典型工況。 地譜下共有35 種典型工況。

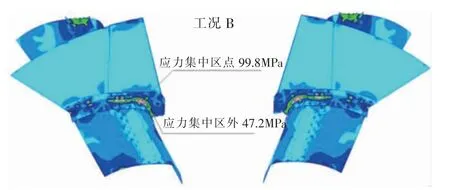

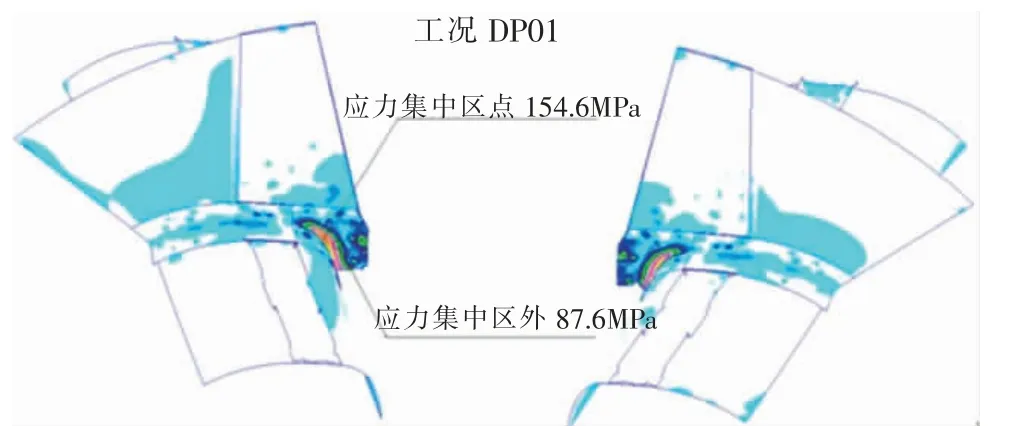

通過(guò)NASTRAN 線(xiàn)彈性計(jì)算,空譜譜載典型工況與地譜譜載典型工況下,連接區(qū)危險(xiǎn)部位均出現(xiàn)在框后型材1/2 上,如圖5、圖6 所示。

圖5 局部模型空譜下應(yīng)力云圖1

圖6 局部模型地譜下應(yīng)力云圖1

2.2 疲勞分析

2.2.1 疲勞分析方法

采用名義應(yīng)力法和線(xiàn)性累積損傷理論(Miner 理論)估算疲勞危險(xiǎn)部位的疲勞壽命。

名義應(yīng)力法是以名義應(yīng)力為基本設(shè)計(jì)參數(shù)的抗疲勞設(shè)計(jì)方法,其設(shè)計(jì)思路是:從材料的S—N 曲線(xiàn)出發(fā),再考慮各種影響系數(shù)的影響,得出構(gòu)件的S—N曲線(xiàn), 并根據(jù)構(gòu)件的S—N 曲線(xiàn)進(jìn)行抗疲勞設(shè)計(jì),具體步驟如下[5]:

1) 確定結(jié)構(gòu)中的疲勞危險(xiǎn)點(diǎn);

2) 求出疲勞危險(xiǎn)點(diǎn)的名義應(yīng)力和應(yīng)力集中系數(shù)Kt;

3) 根據(jù)載荷譜確定危險(xiǎn)點(diǎn)的應(yīng)力譜;

4) 應(yīng)用插值法求出當(dāng)前應(yīng)力集中系數(shù)和各級(jí)譜應(yīng)力水平下的S—N 曲線(xiàn),查S—N 曲線(xiàn);

5) 應(yīng)用線(xiàn)性累積損傷理論,求出危險(xiǎn)部位的疲勞壽命。

2.2.2 疲勞壽命估算

由有限元模型分析結(jié)果可得,16 框連接結(jié)構(gòu)疲勞危險(xiǎn)點(diǎn)發(fā)生在框后型材的轉(zhuǎn)角處。

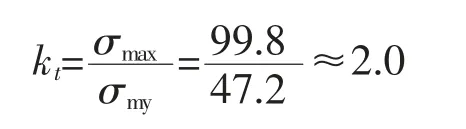

空譜典型工況(工況B)下,連接型材最大主應(yīng)力為99.8MPa。 取應(yīng)力集中區(qū)以外的應(yīng)力為名義應(yīng)力,名義應(yīng)力為47.2MPa。

應(yīng)力集中系數(shù):

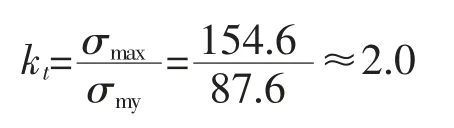

地譜典型工況(DP01)下,連接型材最大主應(yīng)力為154.6MPa。 取應(yīng)力集中區(qū)以外的應(yīng)力為名義應(yīng)力,名義應(yīng)力為87.6MPa。

應(yīng)力集中系數(shù):

后面分析中,空譜和地譜工況下疲勞危險(xiǎn)點(diǎn)應(yīng)力集中系數(shù)均取2。

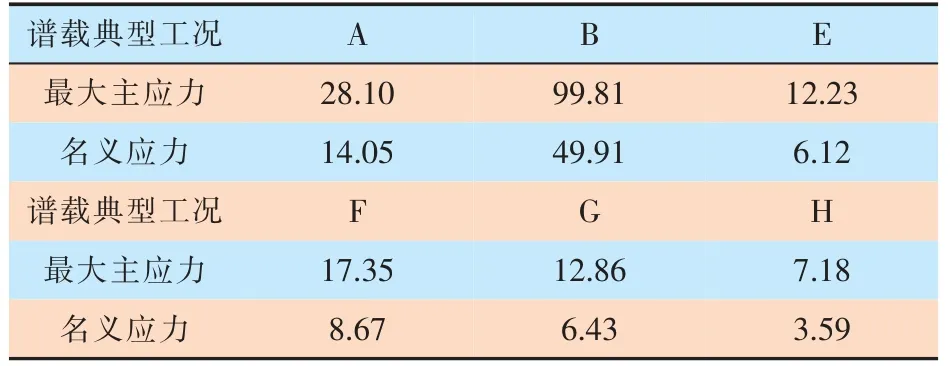

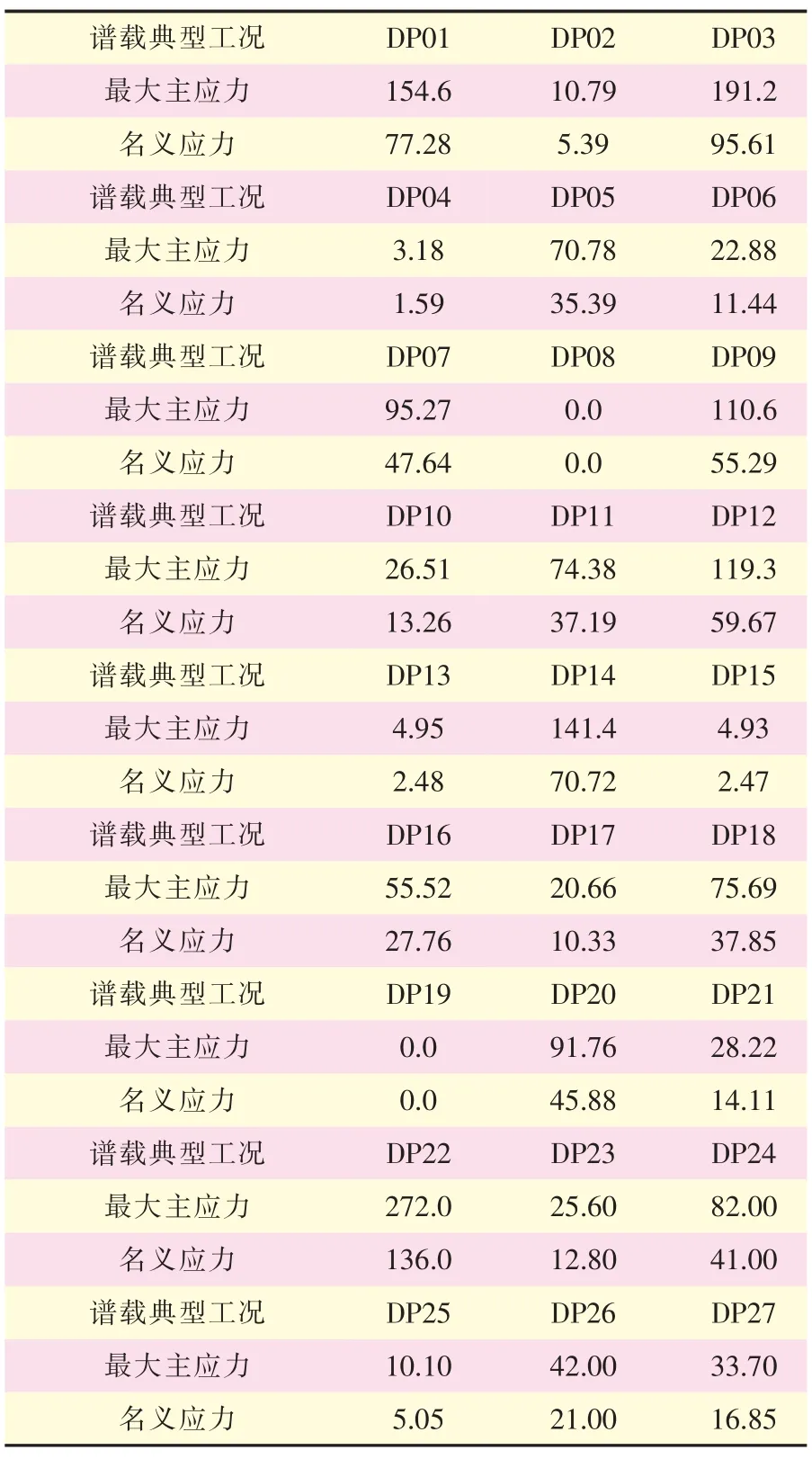

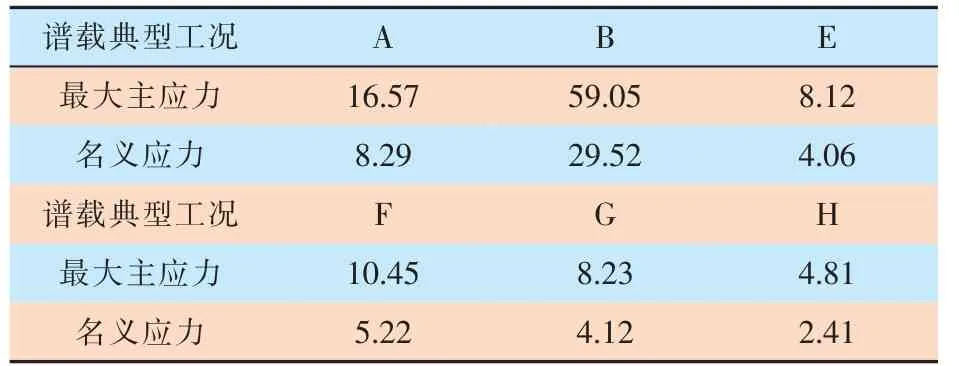

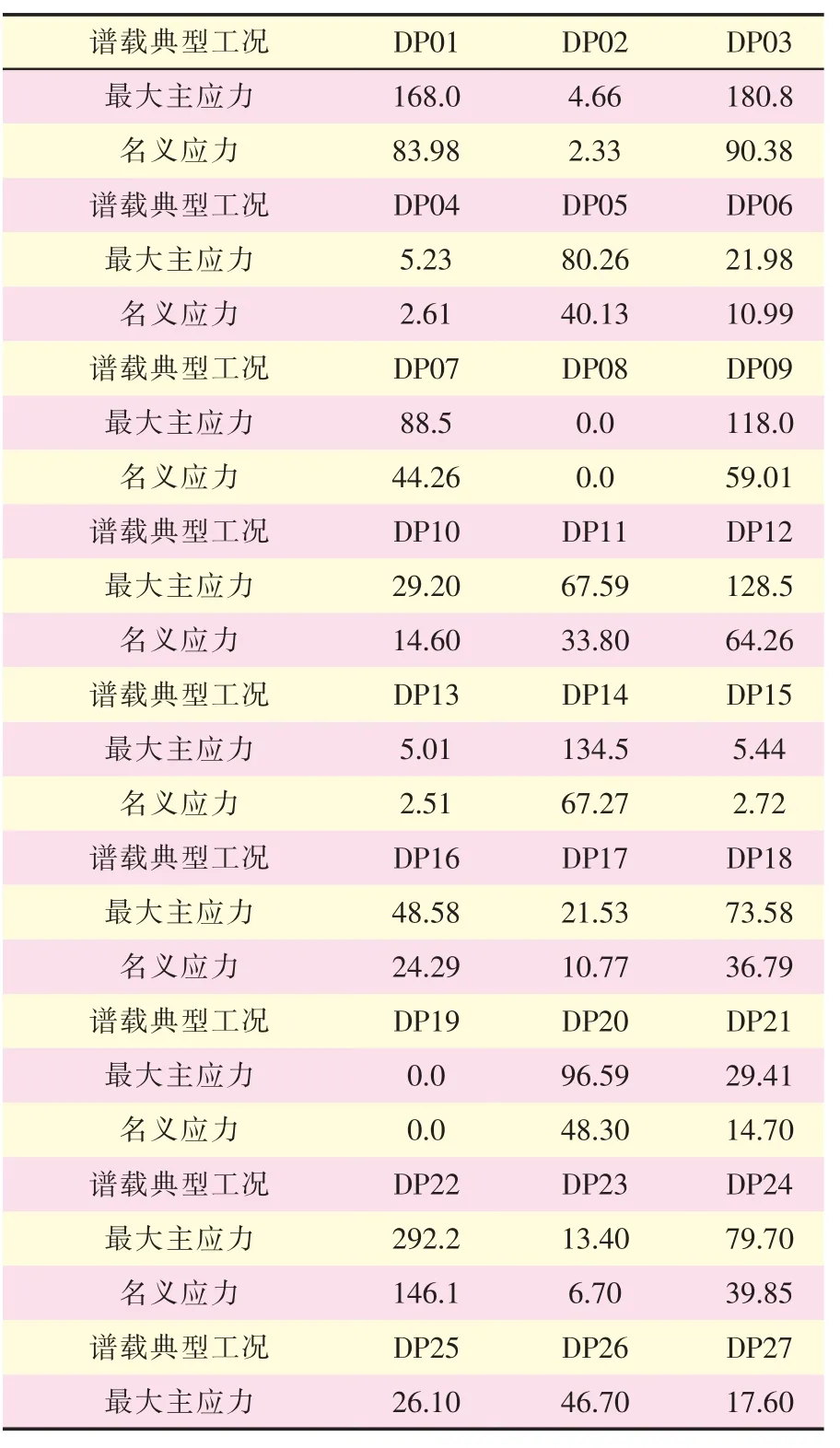

試驗(yàn)譜的一個(gè)訓(xùn)練周期為127 飛行小時(shí)。空譜下各典型工況的最大主應(yīng)力和名義應(yīng)力見(jiàn)表1,地譜下各典型工況的最大主應(yīng)力和名義應(yīng)力見(jiàn)表2。

表1 空譜各典型工況 單位:MPa

表2 地譜各典型工況 單位:MPa

續(xù)表2

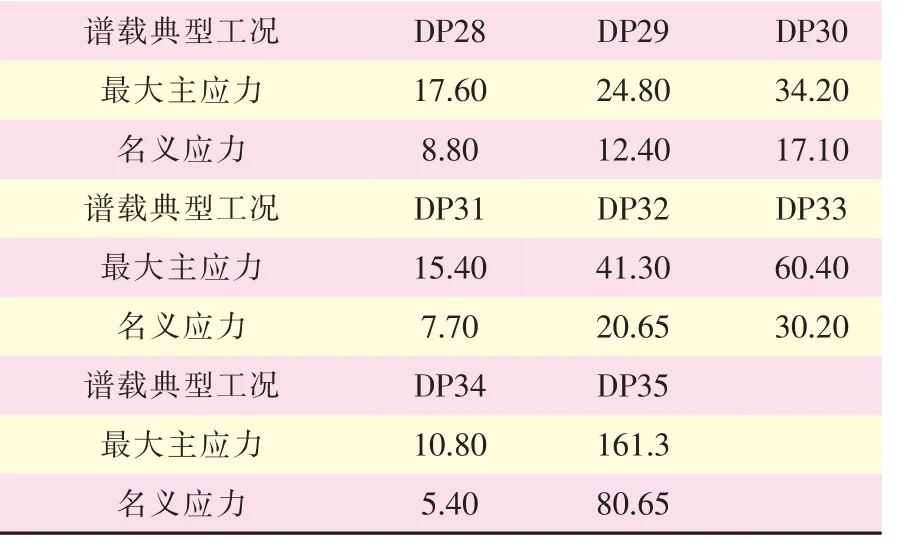

型材1/2 材料為L(zhǎng)Y12,參考《疲勞·損傷容限·耐久性設(shè)計(jì)手冊(cè)》第2 冊(cè)[2]215 頁(yè)表4-3,可得Kt=2 的材料的S—N 曲線(xiàn)數(shù)據(jù),見(jiàn)表3。

表3 材料S-N 曲線(xiàn)值 單位:kg/mm2

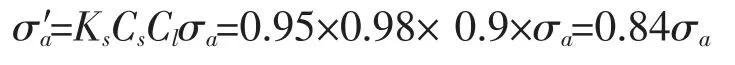

在實(shí)際中,零件的表面光潔度、尺寸大小、加載類(lèi)型、應(yīng)力集中系數(shù)等與標(biāo)準(zhǔn)件均有差別,要作出構(gòu)件的S-N 曲線(xiàn)很不經(jīng)濟(jì),因此,可對(duì)材料的S-N 曲線(xiàn)進(jìn)行一系列修正從而得到S-N 曲線(xiàn),修正方法如下:

式中:

σa—材料S-N 曲線(xiàn)應(yīng)力幅;

σ′a—修正后的構(gòu)件S-N 曲線(xiàn)應(yīng)力幅;

Ks—表面粗糙度修正系數(shù), 根據(jù)結(jié)構(gòu)加工質(zhì)量,取Ks=0.95;

Cs—尺寸大小修正系數(shù),取Cs=0.98;

Cl—加載類(lèi)型修正系數(shù),取Cl=0.90。

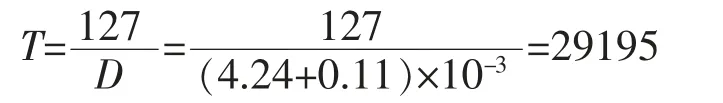

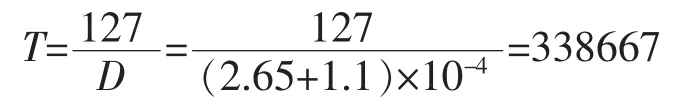

將空譜和地譜下結(jié)構(gòu)型材危險(xiǎn)點(diǎn)處應(yīng)力譜下各級(jí)損傷進(jìn)行累加即得到空譜下一個(gè)周期的累積損傷為4.24×10-3,地譜下一個(gè)周期累積損傷為1.10×10-4。損傷度計(jì)算結(jié)果為一個(gè)周期所造成的損傷,由于一個(gè)壽命估算周期代表127 飛行小時(shí),故估算壽命為:

考慮分散系數(shù)4, 原結(jié)構(gòu)壽命估算為7299 飛行小時(shí),不滿(mǎn)足8000 飛行小時(shí)壽命指標(biāo)。再加上訓(xùn)練大綱調(diào)整,飛行強(qiáng)度增加,致使裂紋提前出現(xiàn)。

由疲勞分析結(jié)果可知,空譜對(duì)結(jié)構(gòu)型材危險(xiǎn)點(diǎn)處應(yīng)力譜下各級(jí)損傷的比重比地譜大。空譜下框前后兩側(cè)進(jìn)氣道在該框處通過(guò)L 型材對(duì)接,進(jìn)氣道上部所受拉伸載荷通過(guò)對(duì)接型材傳遞,由于傳力不直接,使得型材在轉(zhuǎn)角處受彎,產(chǎn)生較高的局部應(yīng)力,從而產(chǎn)生疲勞裂紋。

3 結(jié)構(gòu)改進(jìn)方案及改善效果

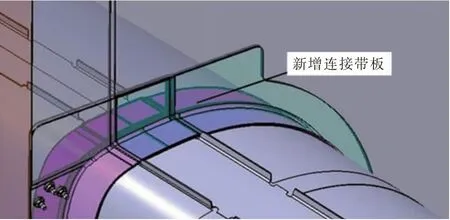

由前一節(jié)可知,需要改善空譜下結(jié)構(gòu)型材的傳力路線(xiàn),在框處增加連接前、后進(jìn)氣道的連接帶板,使受拉伸載荷傳遞連續(xù),降低局部應(yīng)力。方案如圖7 所示,帶板厚度為1.2mm,材料為L(zhǎng)Y12。

圖7 進(jìn)氣道與框連接區(qū)改進(jìn)方案

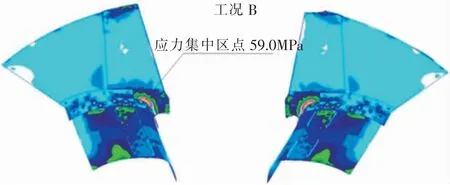

結(jié)構(gòu)改進(jìn)后,空譜譜載典型工況(工況B)進(jìn)氣道與框連接區(qū)應(yīng)力如圖8 所示, 最大主應(yīng)力59.0MPa,出現(xiàn)在框后型材1/2 上。 相比原始的99.8MPa,最大主應(yīng)力有較大幅度降低。

圖8 局部模型空譜下應(yīng)力云圖(工況B)

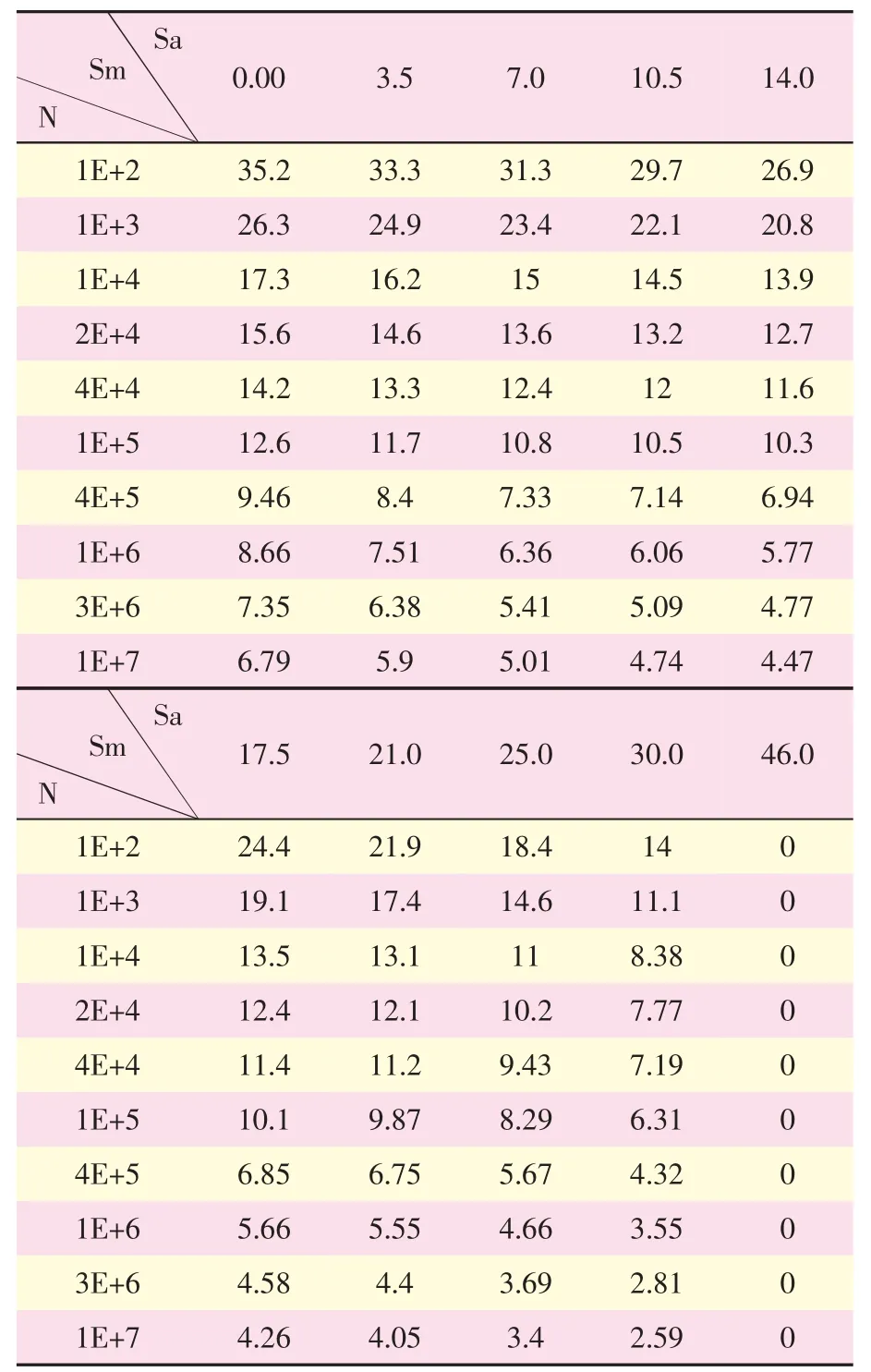

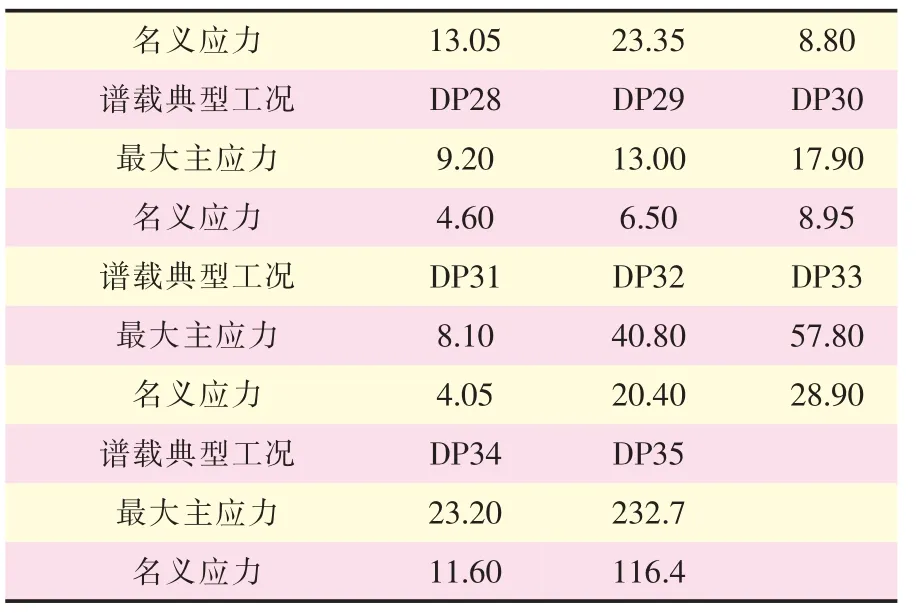

改進(jìn)后空譜下各典型工況的最大主應(yīng)力和名義應(yīng)力見(jiàn)表4,改進(jìn)后地譜下各典型工況的最大主應(yīng)力和名義應(yīng)力見(jiàn)表5。

表4 改進(jìn)后空譜各典型工況 單位:MPa

表5 改進(jìn)后地譜各典型工況 單位:MPa

續(xù)表5

將空譜和地譜下結(jié)構(gòu)型材危險(xiǎn)點(diǎn)在應(yīng)力譜下的各級(jí)損傷進(jìn)行累加即得到空譜下一個(gè)周期累積損傷為2.65×10-4,地譜下一個(gè)周期累積損傷為1.10×10-4。

損傷度計(jì)算結(jié)果為一個(gè)周期所造成的損傷,由于一個(gè)壽命估算周期代表127 飛行小時(shí),故估算壽命為:

考慮分散系數(shù)4, 改進(jìn)后連接型材壽命估算為84667 飛行小時(shí),滿(mǎn)足8000 飛行小時(shí)壽命指標(biāo)。 壽命較原始結(jié)構(gòu)的7299 飛行小時(shí)有較大幅度提升,改善效果明顯。

4 結(jié) 論

在某型飛機(jī)某框連接型材疲勞裂紋分析中,通過(guò)建細(xì)節(jié)模型進(jìn)行應(yīng)力分析,得到了該框改進(jìn)前后結(jié)構(gòu)型材的應(yīng)力危險(xiǎn)點(diǎn)。根據(jù)空譜和地譜載荷計(jì)算了該框改進(jìn)前后結(jié)構(gòu)型材的疲勞壽命,得到以下結(jié)論:

1) 某型飛機(jī)某框連接型材在方案改進(jìn)前疲勞性能主要受空譜控制。 改進(jìn)前框前、框后的連接型材傳力不直接,型材在轉(zhuǎn)角處受彎,產(chǎn)生較高的局部應(yīng)力,從而產(chǎn)生疲勞裂紋;

2)某型飛機(jī)某框在框前、框后增加連接帶板后,結(jié)構(gòu)型材傳力直接,危險(xiǎn)點(diǎn)應(yīng)力得以降低。 經(jīng)過(guò)疲勞壽命分析,由改進(jìn)前的7299 飛行小時(shí)提升到84667飛行小時(shí)。