充填假頂下采場穩定性分析及回采順序優化研究

賈住平,王堃,王能躍

(1.貴州職業技術學院, 貴州 貴陽 550023;2.北京科技大學, 北京 100083;3.貴州錦豐礦業有限公司, 貴州 黔西南州 562204)

0 引言

上向進路式水平分層膠結充填采礦法以其生產能力強、機械化程度高等特點,在破碎、難采、高價值礦體的開采中具有得天獨厚的優勢。錦豐金礦采用該采礦方法結合無軌機械化采掘,伴有巷道尺寸較大、地質構造發育、風化作用強烈、巖體強度較低以及自穩能力差等較多不良條件,深部回采進路中,底鼓、片幫及冒落等地壓顯現現象嚴重。另外,錦豐金礦地應力測量研究[1]表明:隨著開采深度的增加,水平最大主應力顯著增大,已達到垂直應力的1.5倍以上,充填假頂下采礦進路穩定性問題愈發突出。

目前,運用數值模擬對巷道、采空區構建無限接近現場的理論模型,能較好的對巷道和采空區穩定性做分析研究,具有經濟高效、操作便捷、結果準確等優點。劉曉明、羅周全等[2]提出將Surpac與Phase2耦合構建數值計算模型,實現了對冬瓜山銅礦采空區圍巖穩定性數值模擬分析;韓斌等[3]采用FLAC軟件構建數值計算模型,實現了對金川二礦區多中段機械化盤區回采順序的優化。此外,還有許多國內外學者運用各類數值模擬軟件針對礦山實際問題作了大量的研究。

由加拿大Rocscience公司開發Phase2軟件是一個專門模擬地下巖體開挖工程的應力及應變的二維有限元軟件。與其他數值模擬軟件相比,該軟件具有建模簡單、網格劃分容易和后處理功能強大等特點,尤其可以模擬礦體的開采以及開采后對周圍巖體及巷道工程的影響,優化回采順序,分析巷道、采空區穩定狀況[4-7]。針對錦豐金礦 230中段充填假頂下采礦進路穩定性問題,本文運用Phase2軟件開展對該中段巷道穩定性分析與評價,分別模擬從西到東、從兩邊到中間及從中間到兩邊的回采順序對巷道穩定性的影響,為今后同類礦山的回采順序的選擇提供參考依據。

1 工程概況

貴州錦豐金礦位于黔西南貞豐縣境內,屬于典型的斷控型卡林金礦,其礦床規模為超大型,礦體主要賦存于控礦斷層F3、F2及F6斷層破碎帶內,礦區內出露地層主要有中三疊統邊陽組(T2by)、尼羅組(T2nl)和許滿組(T2xm),邊陽組以灰色薄至中厚層狀、厚層狀(少許塊狀)細砂巖、粉砂巖、雜砂巖為主,夾灰色薄至中厚層狀粘土巖,是礦區的主要賦礦地層。礦體走向長約 1100 m,寬12 m~60 m,垂向延伸超過1000 m,礦體傾角較陡,為48°~86°。貴州錦豐地下礦采用斜坡道開拓,上向分層膠結進路式采礦,按垂高60 m劃分為一個中段,垂高20 m劃分為一個分段,采礦進路斷面尺寸為4.5 m×5.0 m。

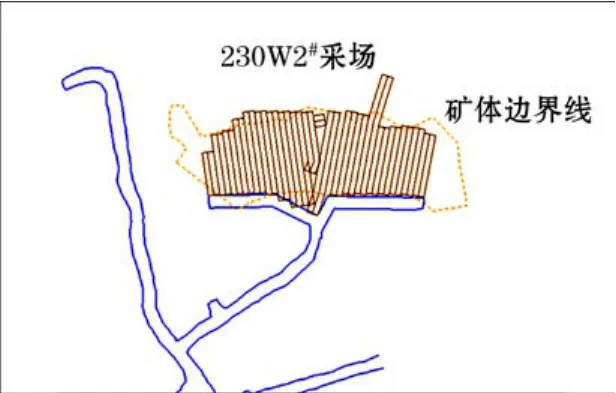

當回采到230W2#采場第 4層礦體時,其上方為250 m中段采場充填假底,且該采場上方從240 m水平以上至350 m水平均為充填體。膠結充填采用人工砂+尾砂按照1:4進行混合添加適量水泥進行,分為打底充填部分和接頂充填部分,打底充填體強度為3 MPa,厚3.0 m,接頂充填體強度為0.85 MPa,厚1.5 m。該采場礦體長約90 m,寬約30 m,巷道布置為垂向布置,即與礦體走向及上層充填假頂走向相垂直(見圖1)。

圖1 230W2#采場平面布置

由于該采場礦體較長,上方均為充填體,為確保采礦安全,需對該采場巷道穩定性進行評估。本文主要采用 Phase2軟件對其不同回采順序進行數值模擬,對不同回采順序下的巷道穩定性進行評估,以確定最佳回采順序。

2 力學參數及模型建立

2.1 力學參數

根據 230W2#采場圍巖性質、礦體性質及上方充填體情況,確定參與數值模擬的介質為4種,分別為圍巖、礦體、打底充填體(水泥摻量為20%)、普通充填體(水泥摻量為 10.5%),其力學參數見表1。

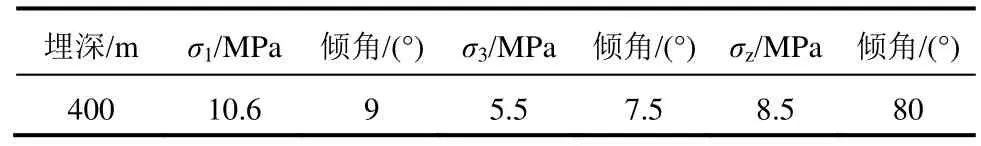

2.2 邊界條件及地應力

力學模型邊界條件均采用位移約束,對模型左右兩邊及底部進行約束,頂部通向地表,設為自由邊界[8-9]。根據礦區地應力測量結果,230W2#采場埋深約400 m,選擇埋深400 m時地應力值,其中最大主應力為10.6 MPa,傾角為9°,最小水平主應力為5.5 MPa,垂直應力為8.5 MPa,詳見表2。

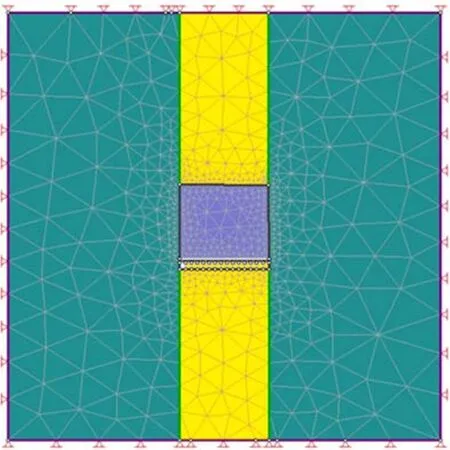

2.3 力學模型

根據 230W2#采場布置及上方充填情況,采場巷道尺寸為4.5 m×5 m,共15個采場,上方打底充填體厚度為3 m,普通充填體厚度為57 m,充填體總厚60 m。本次研究介質假設為彈塑性材料,選用摩爾-庫倫破壞準則,建立力學模型,如圖2所示。

表1 力學參數

表2 230W2#采場地應力參數

3 不同回采順序巷道穩定性分析

本次研究從巷道穩定性、采礦效率、可操作性等多方面進行綜合評估,以確定最佳回采順序,回采順序按照3種方案進行數值模擬,分別為:方案一,從西向東單向回采;方案二,從中間向兩邊同時回采;方案三,從兩邊向中間同時回采。

圖2 230W2#采場數值計算模型

3.1 穩定性分析

利用Phase2建立計算模型,從巷道變形量、應力分布、圍巖強度系數及屈服情況進行整體評估。

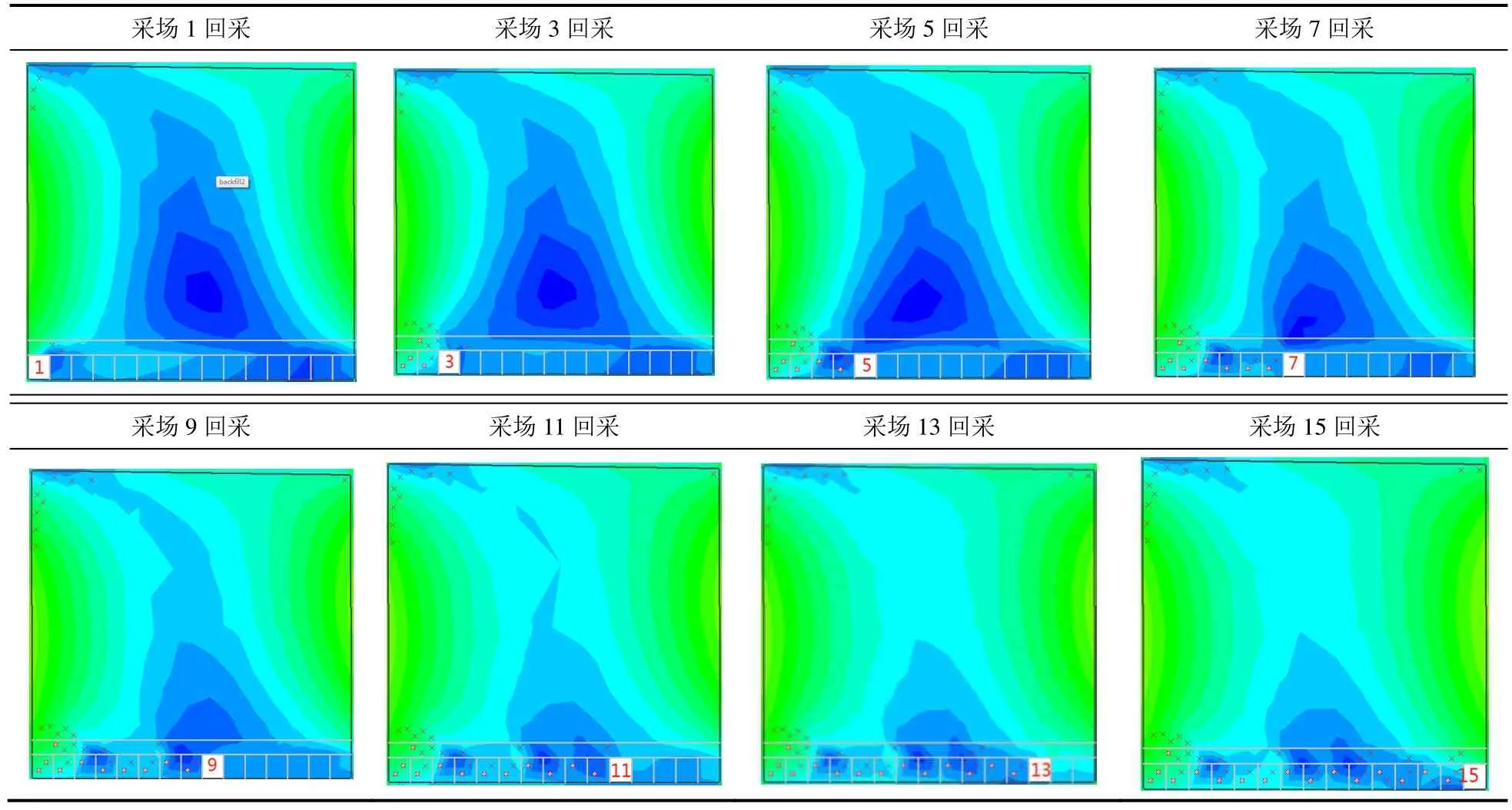

采用從西往東(或從東往西)單向順序開采時,數值模擬結果顯示:位移最大區域出現在充填體與圍巖交界處,采場進路頂板位移量較小,最大位移量出現在回采第13條進路時的右上角區域,為12.5 mm;當回采到第13條采礦進路時,采場上方充填體達到位移最大值為 20 mm,強度系數最小值為1.26,最大主應力為22.5 MPa,出現在最后一條進路回采后右下方區域。從模擬結果來看,除局部單元發生剪切或拉伸破壞外,按照該回采順序開采,進路整體處于穩定狀態。為便于展示,僅羅列部分典型采場位移變化趨勢,見表3。

表3 方案一的從西向東單向回采位移量變化趨勢

從中間向兩邊同時回采時,數值模擬結果顯示:位移最大區域發生在充填體與圍巖交界處,最大位移量為20 mm,出現在步驟7中同時回采2、14號采場時。頂板位移量較從西往東單向開采時大,為14.5 mm,發生在步驟6回采3、13號采場時,強度系數(Strength factor)最小值為1.58,最大主應力為 18 MPa,出現在步驟 5中采場 5、11號回采后。頂部未出現單元破壞情況,采場整體處于穩定狀態。模擬結果見表4。

采用從兩邊同時向中間回采時,位移最大區域仍然發生在充填體與圍巖交界處,最大位移量為20 mm,發生在最后一步回采時。頂板位移量較其他2種方式小,最大為10 mm,發生在步驟3回采3、13號采場時。強度系數最小值為1.26,采場進路頂部局部出現剪切破壞,但采場整體處于穩定狀態。模擬結果見表5。

通過數值模擬對3種不同回采方式進行逐步模擬分析,發生變形量較大的區域為充填體與圍巖交界處,進路頂板位移量均較小(10 mm~15 mm),進路頂板局部發生剪切破壞,圍巖強度系數均大于1,模擬結果顯示3種回采方式下采場均處于穩定狀態。

盡管不同回采方式下采場均處于整體穩定狀態,但是采用方案一和方案三的回采順序進行開采時,進路頂板均出現了局部剪切破壞情況;且方案一和方案三的強度系數均低于方案二,即采用方案二開采時采場相對更穩定。因此,從采礦作業安全性和采礦效率考慮,結合現場實際情況,最終選擇方案二,即從中間同時向兩邊推進的回采方式,為確保采礦作業安全,需要對采場進行加固處理。

3.2 采場進路加固措施

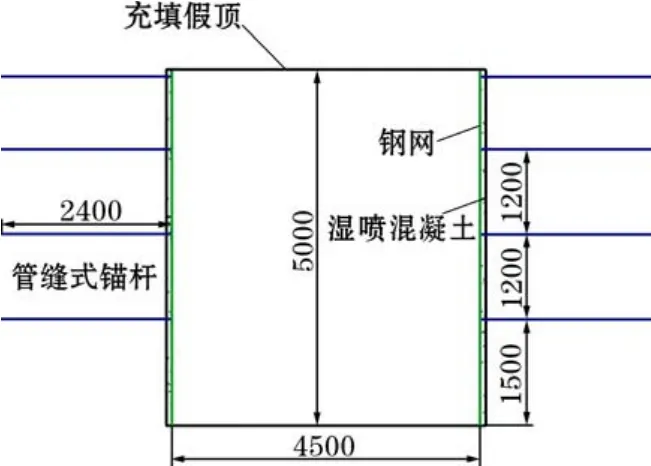

針對 230W2#采場局部剪切破壞及拉伸破壞區域,采用管縫式錨桿+掛網+濕噴混凝土的方式進行加固(見圖3),主要參數如下:

管縫式錨桿:排間距1.2 m×1.2 m,錨桿長2.4 m,直徑47.5 mm,采用直徑為43 mm鉆頭鉆孔,抗拉拔力達到60 kN以上。

表4 方案二的從中間向兩邊回采位移量變化趨勢

表5 方案三的從兩邊向中間同時回采位移量變化趨勢

掛網:采用2 m×4 m鋼筋網,鋼筋直徑為5 mm,鋼網采用管縫式錨桿進行固定,掛網區域主要為巖石破碎點。

濕噴混凝土:采用強度等級為C30混凝土進行巷道圍巖表面支護,噴漿厚度為80 mm,全斷面噴射混凝土,要求2 h早期強度達到1 MPa。

3.3 回采效果

圖3 采場進路圍巖支護(單位:mm)

230W2#采場按照從中間向兩邊同時回采,采礦過程中對巷道兩側采用噴錨網支護,采用10.5%水泥添加全尾砂進行膠結充填,充填后養護 7 d,充填體強度達到0.35 MPa后回采下一條進路,通過近半年的回采,直至全部礦體回采結束,采礦巷道及充填假頂處于穩定狀態,采礦效率較單向開采提高約65%。

4 結論

通過對3種回采方式下的采場穩定性進行數值模擬分析,最終確定了最優的采礦方式。

(1)數值模擬結果表明,最大變形量出現在充填體與圍巖交界處,最大值為20 mm,巷道頂板變形量均較小,為10 mm~15 mm。

(2)結合現場實際情況,確定最終回采方案為從中間向兩邊同時回采,實踐表明:該回采方式下巷道處于穩定狀態,且提高采礦效率約65%。

(3)結合230W2#采場圍巖實際情況,選用管縫式錨桿+鋼網+濕噴混凝土對采場進行加固,實踐表明:加固效果良好,確保了采礦作業安全。