超高層大跨度鋼結構連廊整體提升施工技術分析

段于師

1.工程概況

某超高層項目規劃設計一棟主塔樓、一棟副塔樓,兩樓之間采用40.5m 大跨度鋼結構連廊連接,其架空高度41m;剛連廊共設三層,寬42m;一端伸進主塔樓,另一端外露置放在副塔樓上,兩端均與主體結構型鋼混凝土柱中的型鋼固結連接,總重量3189t,鋼連廊共設四榀主桁架,主桁架之間采用系桿固結連接。規劃紅線內存在海拔93.98m 山體,需將一半山體挖除,剛連廊東側緊挨山體,建筑外邊緣與坡腳僅隔6.0m;剛連廊西側為下沉廣場,寬度與剛連廊跨度相同。

2.施工比選

2.1 高空散裝

鋼結構高空散裝法要有較寬闊的場地并且其承載力滿足要求,對起重機械站位要求高;需要搭設超高支撐架,高空吊裝、組裝、焊接工作量大增加了安全風險系數[1]。對于本項目零場地較難實施。

2.2 整體提升

結合施工環境和現場場地對鋼連廊進行分割,在首層頂板整體拼裝后利用超大型液壓同步提升施工技術,將其提升至設計標高,再進行與預留構件焊接,降低了現場高空的施工質量、安全風險。經過技術經濟性比較,綜合分析采用滑移拼裝+整體提升法最優,能實現在滿足安全性的前提下,建造質量更優的工程。

3.施工方案

3.1 總體施工部署

因連廊西側為下沉結構不能設置起重設備,只能在東側設置。首先在12-17 軸~E-J 軸下沉部位安裝拼裝平臺和滑移軌道。現場配備一臺120 t 履帶吊,在17-20 軸~D-J 軸安裝履帶吊作業平臺,在17 軸逐一拼裝和滑移至確定位置,在進行系桿、樓承板連接,最后整體提升、定位焊接。

3.2 安裝平臺拼裝

安裝平臺主梁采用箱型500mm×300mm×30mm、次梁采用箱型300mm×200mm×16mm、鋼軌采用QU100(h=150mm)、鋼管支撐柱采用600×25;每根臨時鋼管柱用相同厚度鋼板封底增加與混凝土柱的接觸面積,鋼管柱頂切割槽型使主梁置放在其中,主梁間采用箱型梁連接加固形成整體,主梁上安放四道軌道,用于鋼連廊桁架滑移,安裝的軌道表面必須光滑、平整,軌道與主梁存在間隙時采用鋼墊板塞實,軌道尾部焊接擋板防止軌道滑動。

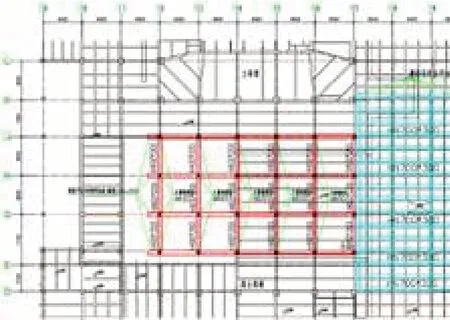

履帶吊作業平臺,共設置四根主鋼梁(H700mm×300mm),主鋼梁間采用型鋼(H700mm×300mm)加密連接,主梁置放在鋼筋混凝土主梁和柱上,便于傳遞上部荷載,以保護樓面不被破壞。具體見圖1。

圖1 桁架拼裝滑移平臺與履帶吊作業平臺

3.3 主梁拼裝和滑移

3.3.1 準備階段

鋼結構工廠化加工生產,每榀桁架重達460t,超寬、超高、超重須進行分割運至現場拼裝焊接。為了保證桁架結構提升就位能夠順利對口,所以桁架結構在設置提升分段時,按照各層弦桿錯開的原則來進行設置,最上層弦桿斷口距離柱邊最遠,各層弦桿最小錯開距離為100mm~200mm。由上至下分割呈梯形,最上一層梁距D 軸2.4m,依次往下1.4m、1.2m、1.0m,斜撐距節點板1.0m。為了傳遞荷載及保證鋼連廊的滑移和提升時的整體穩定性,提升部分需要設置臨時的加固桿件,主要用于將荷載傳遞至節點,主桁架立面、平面加固桿件設置在桁架上弦桿吊點位置附近。

桁架平移采用TLC-1.3 型計算機控制系統及TLPG-1000 自鎖型液壓爬行器能自動夾緊軌道形成反力(楔形結構),從而實現推移;爬行器一個行程滑移300mm,在平移過程中油壓、設備參數通過計算機數據分析,反應設備和桁架狀態。

3.3.2 滑移

一個滑移單元拼裝完成后,對桁架、滑移設備檢查無異常進行滑移。先進行40%加載,桁架、油壓、滑移設備等進行檢查無異常,繼續進行理論值的60%,80%,90%及100%加載。在所有滑靴(支座)開始滑移后,暫停滑移,全面檢查各設備運行正常情況:如滑移支座的滑移量、滑靴擋板是否卡位、爬行器夾緊裝置、滑移軌道及原結構受力的變化情況等,確認一切正常后,進行正式滑移。在整個滑移過程中,應隨時檢查鋼結構在各條軌道兩側所標出的刻度,來隨時測量復核每一支座滑移的同步性;在滑移過程不同步超過10mm,系統自動停止,查找原因及時調整防止鋼結構變形,通過調節該頂推點對應泵站的流量改變該頂推點的滑移速度,或采用單點調節。

3.4 滑移就位

整體同步滑移至距離就位點200mm時,降低滑移速度,檢查滑移設備、桁架姿態保證其處于平衡狀態,防止桁架某個節點存在應力集中。整體滑移至距離就位位置相差15mm 時暫停,再次檢查對桁架就位距離調整,采取先到就位點截止的控制方式進行單獨調節,直至所有滑移點達到要求值。滑移系統的速度取決于泵站的流量和其他輔助工作時間,滑移速度約6m/h,實際速度可根據具體情況進行適當調整,防止加大加速度對構件產生沖擊和震動。

3.5 整體提升

液壓同步提升采用行程及位移傳感監測和計算機控制。共設8 個提升平臺,分 別在12 軸、13 軸、16 軸、17 軸 各設置兩個提升平臺,每個平臺設置TLJ-2000 型和TLJ-4500 各一臺提升器(一個行程20cm),每臺提升器配置12 根1×7-17.8mm 鋼絲繩,單根鋼絲繩破斷拉力為36 噸。依據提升器的數量及泵站流量配置8 臺60kW 的液壓變頻泵站,每臺泵站有兩個獨立工作的單泵,每個單泵驅動兩個吊點位置的提升器。

提升平臺采用牛腿形式,與主體結構型鋼混凝土中的型鋼連接,提升平臺承受整個提升荷載。在桁架下弦桿件兩側面焊接短牛腿的形式作為提升點,與提升器上下對應,保證提升鋼絲繩處于平行狀態。

首先進行試提升,提升器分級加載依次為20%、40%、60%、80%;在確認各部分無異常的情況下,繼續加載到90%、95%、100%,直至使整體提升部分脫離拼裝架100mm,停止提升,液壓缸鎖緊,靜置12 小時,檢查結構、臨時桿件、提升吊點和提升平臺的焊縫和變形等情況。每一分級加載完畢,均應暫停并檢查上吊點、下吊點結構、桁架結構等加載前后的變形情況,以及主樓結構的穩定性等情況[2]。若存在不同吊點不能同時離地可進行單點提升,確保各吊點處于同一標高、平衡狀態。影響提升速度的因素主要有液壓油管的長度及泵站的配置數量,提升速度不大于10m/h。

提升至設計標高約200mm,降低提升速度,提升器微調使桁架對口處精確就位;提升器停止工作錨具鎖緊,對口焊接,安裝后補桿件;所有吊點同時下降卸載10%,荷載轉移至預裝段上,卸載速度較快的點將載荷轉移到卸載速度較慢的點上,可能使個別點超載,需調整泵站頻率,放慢下降速度,密切監控計算機控制系統中的壓力和位移值。若某個吊點載荷超過卸載前載荷的10%,則立即停止其它點卸載,而單獨卸載異常點,直至鋼絞線徹底松弛。

3.6 重要桿件驗算

桁架結構提升滑移計算過程桁架跨中下撓不大于L/400,其中L 為桁架跨度。本區域滑移最大下撓約12mm,提升桁架最大下撓約42mm<41500/400=103.75mm,最大滑靴反力為1600KN,桿件應力比均不大于0.6,可以滿足施工要求。

提升平臺計算過程提升架進行建模計算,恒載分項系數為1.3,活載分項系數為1.5,水平力取豎向提升反力的5%以考慮風荷載中傳遞過來的水平力作用。由整體建模計算結果可以得出,提升平臺撓度約2mm,提升平臺桿件應力比均小于0.7,滿足施工要求。

4.總結

場地狹小,鋼連廊架空高度大、寬度大、重量大,塔吊吊裝基本不能協助,采用大噸位起重履帶吊吊裝。為保證地下室結構安全在鋼結構拼裝,構件吊裝盡量在臨時平臺上實施。為解決上述問題采用平移技術,使整個整體提升部分在地面拼裝,整體提升,減少高空拼裝、焊接、防腐防火涂料等工藝施工的安全、質量、工期等風險。