提升尾繩運行狀態及導向方案研究

中冶沈勘秦皇島工程設計研究總院有限公司 河北秦皇島 066004

摩 擦式提升系統是典型的剛柔混合系統,主繩及尾繩均具有典型的柔性大變形特性,特別是在提升荷載和提升高度較大的情況下,變形尤為突出,因而鋼絲繩一直是礦井提升領域研究的重點和難點[1]。摩擦式提升系統運行過程中,在兩側提升容器的重力作用下,主繩始終處于張緊狀態,所受側向力較小;尾繩處于自然下垂狀態,只承受鋼絲繩自重,不承受其他載荷,容易受到側向力的影響發生偏擺。

目前國內外一般選用 18×7 型、34×7 型或35W×7 型多層、不旋轉、圓股交互捻鋼絲繩作為尾繩[2]。當受到軸向拉力時,鋼絲繩在其捻向上產生“開捻”力矩,使捻距增大;當受到軸向壓力時,鋼絲繩產生“緊捻”力矩,使捻距相應縮短。尾繩因軸向力的作用產生旋轉,同時受其自身重力以及高速運轉狀態的影響,兩尾繩極易發生扭結。

在常規提升系統選型設計時,多將鋼絲繩視為剛性體進行靜態力學計算,未對鋼絲繩在提升過程中的變形及張力變化給予準確評估,具有明顯的局限性。為了確定尾繩的運行特性,避免高額投資的礦井提升系統實施后出現各種問題,筆者針對尾繩的特點,建立了摩擦式提升系統虛擬樣機,分析尾繩運行狀態,并給出有效的尾繩導向方案。

1 虛擬樣機的建立

1.1 簡化模型

在摩擦式提升系統中,主繩數量一般為 4 或 6根。主繩具有張力自平衡裝置,在自平衡裝置的調節范圍內,各主繩張力及運行狀態近似相同,因此可以假定每根主繩長度相等,結構相同,與襯墊的接觸參數也相同,每根主繩平均承擔摩擦輪兩端荷載[3]。

基于以上假定原則,在不影響分析結果的前提下,對虛擬樣機進行簡化,以其中的 1 根主繩、尾繩及摩擦輪、提升容器進行虛擬樣機的建立與分析。

(1) 對兩端提升容器的質量進行類似處理,其建模質量為原容器質量/主繩數量。設置下部重載側容器質量為 6 500 kg,上部輕載側容器質量為 5 000 kg。

(2) 主、尾繩數量各 1 根,摩擦輪直徑為 2.25 m,提升高度為 50 m,主導輪高度及尾繩長度均為 20 m。

(3) 首先建立摩擦式提升系統的簡化模型,其中尾繩導向按圓尾繩環導向和平尾繩環導向分別進行研究。尾繩自由狀態、圓尾繩環導向以及平尾繩環導向的提升系統模型分別如圖 1(a)~ (c) 所示。

圖1 摩擦式提升系統簡化模型Fig.1 Simplified model of friction hoisting system

1.2 尾繩自由狀態虛擬樣機的建立

尾繩自由狀態即不設置任何尾繩隔離或導向裝置。首先建立尾繩自由狀態的虛擬樣機模型,然后在此基礎上建立尾繩導向模型。

在提升過程中,主尾繩均具有典型柔性大變形的特點,因此在建模時將主尾繩處理為柔性體。筆者主要以尾繩的運行狀態為研究對象,基于簡化模型原則,為提高仿真的運行速度,摩擦輪和提升容器按剛性體考慮。主繩利用 ADAMS/CABLE 模塊的簡化法進行建模,簡化法主要是使主繩再現系統的運動過程,將重點放在主繩與摩擦輪的同步運動上,而忽略主繩振動對系統的影響[4]。這種建模方法基于以下假設:①主繩在運行過程中始終處于張緊狀態;② 主繩與摩擦輪之間不存在相對滑動。為了觀察尾繩的準確運行狀態,尾繩利用 BUSHING (軸套力) 結合宏命令的離散元方法來建模。現對各部分建模過程分述如下。

1.2.1 提升容器建模

將兩提升容器簡化為形狀規則的剛性體,通過控制其質量屬性來模擬其質量。設置輕載側容器初始位置位于井上停車位,其質量為 5 000 kg;設置重載側容器初始位置位于井下停車位,其質量為 6 500 kg。將罐道簡化為移動副,模擬兩容器沿罐道在提升方向上運行。同時,在兩提升容器頂部和底部分別設置與主、尾繩連接的 MARKER 點。

1.2.2 摩擦輪與主繩建模

利用 ADAMS/CABLE 繩索模塊建立摩擦輪與主繩的模型。該模塊有 Anchor、Pulley、Roller 等建模對話框,用戶輸入主繩、摩擦輪的各種性能參數以及相對位置參數,即可自動生成模型。摩擦輪與大地通過旋轉副連接來模擬摩擦輪的轉動。

主繩直徑為 20 mm,密度為 9×106g/m3,彈性模量為 9×104MPa。主繩兩端與兩提升容器模型頂部采用固定副連接。

1.2.3 尾繩建模

利用 ADAMS/CABLE 模塊簡化法建模形成的鋼絲繩始終處于張緊狀態,且只能傳遞運動,該方法無法準確模擬尾繩的運行狀態。利用離散化思想,將整段尾繩視為由無數個離散化的剛性圓柱體組成,利用軸套力進行連接來模擬尾繩的運動。本模型尾繩離散件總數量為 935 個,非常多,逐段建模并添加軸套力非常困難,因此采用宏命令編程的方式完成離散件的復制、移動和軸套力的添加,以提高建模速度。尾繩環按照設計習慣,使其建模初始狀態為半圓形。尾繩宏命令建模過程及主要命令注釋如下。

(1) 先在重載容器底部手動建立第一個離散件,直徑為 20 mm,長度為 100 mm,命名為 gss_1。

(2) 利用宏命令建立重載容器下部離散件 gss_2~gss_200,宏命令如下:

variable set variable_name=num integer=1

for variable_name=i start=1 end=199

以 gss_1 作為初始離散件進行復制移動操作,循環 199 次,加上最初手動建立的 gss_1,形成 gss_1~gss_200 共 200 個離散件。

part copy &

part_name=.model_1.(eval("gss_"http://num)) &new_part_name=.model_1.(eval("gss_"http://num+1))

move translation part=.model_1.(eval("gss_"http://num +1)) &

csmarker=.MODEL_1.gss_1.cm &

c1=0 c2=0 c3=100

離散件每次循環沿 gss_1 質心 MARKER 的z軸正向移動 100 mm。

variable modify variable_name=num integer_value=(eval (num+1))

end

variable delete variable_name=num

(3) 建立尾繩環處離散件 gss_201~ gss_235,宏命令如下:

variable set variable_name=num integer=200

for variable_name=i start=1 end=35

以 gss_200 作為初始離散件進行復制移動操作,循環 35 次,形成 gss_201~ gss_235 共 35 個離散件。

part copy &

part_name=.model_1.(eval("gss_"http://num)) &

new_part_name=.model_1.(eval("gss_"http://num+1))

move rotation part=.model_1.(eval("gss_"http://num +1)) &

csmarker=.MODEL_1.hualun.cm &

為便于復制移動尾繩環處的離散件,首先在尾繩環圓心處建立虛擬滑輪。

a1=0 a2=5.142 857 143 a3=0.0 about=yes

離散件每次繞虛擬滑輪質心 MARKER 的x軸順時針轉 5.142 857 143°,共旋轉 35×5.142 857 143°=180°,形成半圓形尾繩環。

variable modify variable_name=num integer_value=(eval(num+1))

end

variable delete variable_name=num

(4) 建立輕載容器下部離散件 gss_236~ gss_935,宏命令如下:

variable set variable_name=num integer=235

for variable_name=i start=1 end=700

以 gss_235 作為初始離散件進行復制移動操作,循環 700 次,形成 gss_236~ gss_935 共 700 個離散件。

part copy &

part_name=.model_1.(eval("gss_"http://num)) &

new_part_name=.model_1.(eval("gss_"http://num+1))

move translation part=.model_1.(eval("gss_"http://num+1)) &

csmarker=.MODEL_1.gss_1.cm &

c1=0 c2=0 c3=-100

離散件每次循環沿 gss_1 質心 MARKER 的z軸反向移動 100 mm。

variable modify variable_name=num integer_value=(eval(num+1))

end

variable delete variable_name=num

(5) 全部離散件形成后,建立每個離散件的 Marker_A 點,宏命令如下:

variable set variable_name=num integer=1

for variable_name=i start=1 end=934

marker copy &

marker_name=.model_1.(eval("gss_"http://num)).cm &

new_MARKER_name=.model_1.(eval("gss_"http://num)).A

move object marker=.model_1.(eval("gss_"http://num)).A&

csmarker=.model_1.(eval("gss_"http://num)).cm &

c1=0 &

c2=0 &

c3=50 &

離散件 gss_1~ gss_934 每個離散件的質心MARKER 點沿其z軸正向移動 50 mm,作為該離散件的 Marker_A 點。

a1=0 &

a2=90 &

每個 MARKER_A 點沿x軸旋轉 90°,以建立正確的軸套力連接方向。

a3=0

variable modify variable_name=numinteger_value=(eval (num+1))

end

variable delete variable_name=num

(6) 離散件 Marker_B 點建立,宏命令如下:

variable set variable_name=num integer=1

forvariable_name=i start=1 end=934

marker copy &

marker_name=.model_1.(eval("gss_"http://num)).A &

new_MARKER_name=.model_1.(eval ("gss_"http://num+1)).B

每個離散件的 marker_A 點位置作為下一離散件的 marker_B 點的位置。

variable modify variable_name=numinteger_value=(eval (num+1))

end

variable delete variable_name=num

(7) 利用軸套力連接所有離散件相應的 MARKER_A 點和 MARKER_B 點。

在 ADAMS 軟件中,利用軸套力建模能較為真實地模擬鋼絲繩的運動特性。軸套力是一個六分量的彈簧結構,其大小受兩離散件 MARKER 標記點之間的相對位移、轉角、速度、角速度的影響。只有確定合適的剛性系數和阻尼系數,才能使鋼絲繩扭轉及變形、振動等物理特性、動力學性能同實際相符[5]。

本例中尾繩剛度系數

式中:E為鋼絲繩彈性模量,取 206 GPa;A為尾繩橫截面積,m2;l為離散件長度,mm。

阻尼系數 (按經驗數據取)

利用宏命令建模如下:

variable set variable_name=num integer=1

for variable_name=i start=1 end=934

undo begin

force create element_like bushing &

bushing_name=.model_1.(eval("BUSHING_"http://num)) &

i_marker_name=.model_1.(eval("gss_"http://num)).A &

j_marker_name=.model_1.(eval("gss_"http://num+1)).B &

stiffness=6.5E5,6.5E5,6.5E5 & ' 剛度系數。

damping=6500,6500,6500 & ' 阻尼系數。

tstiffness=0,0,0 &

tdamping=0,0,0 &

force_preload=0,0,0 &

torque_preload=0,0,0 &

undo end

variable set variable_name=num integer=(eval (num+1))

end

variable delete variable_name=num

分別利用固定副連接提升容器與尾繩離散件,完成尾繩自由狀態提升系統虛擬樣機的建立,各部分模型如圖 2 所示。圖中 JOIN_3 和 JOINT_4 為連接尾繩與兩側提升容器的固定副。

圖2 尾繩自由狀態時提升系統虛擬樣機模型Fig.2 Virtual prototype model of hoisting system while tail rope in freedom mode

2 尾繩自由狀態動力學分析

2.1 驅動函數設置

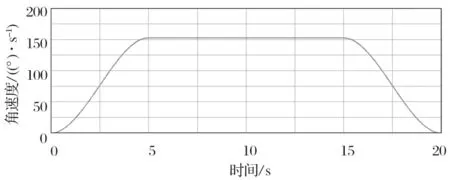

在 ADAMS 軟件中利用基于三次多項式的 step函數來設定摩擦輪各階段的角速度[6],使提升系統虛擬樣機仿真時按設計速度曲線運行。摩擦輪角速度的step 函數設置如下:

-(step(time,0,0,5,3)+step(time,5,0,15,0)+step(time,15,0,20,-3))/1.125

虛擬樣機模型在工作過程中,重載側容器上升,輕載側容器下降,總運行時間為 20 s,其中 0~ 5 s 為加速運行階段,5~ 15 s 為勻速運行階段,15~ 20 s 為減速停車階段。摩擦輪最大角速度為 152.78 (°)/s,對應摩擦輪邊緣的線速度為 3 m/s,最大加減速度為45.83 (°)/s2。摩擦輪驅動角速度曲線如圖 3 所示。

圖3 摩擦輪角速度曲線Fig.3 Curve of angular speed of friction pulley

2.2 動力學仿真結果分析

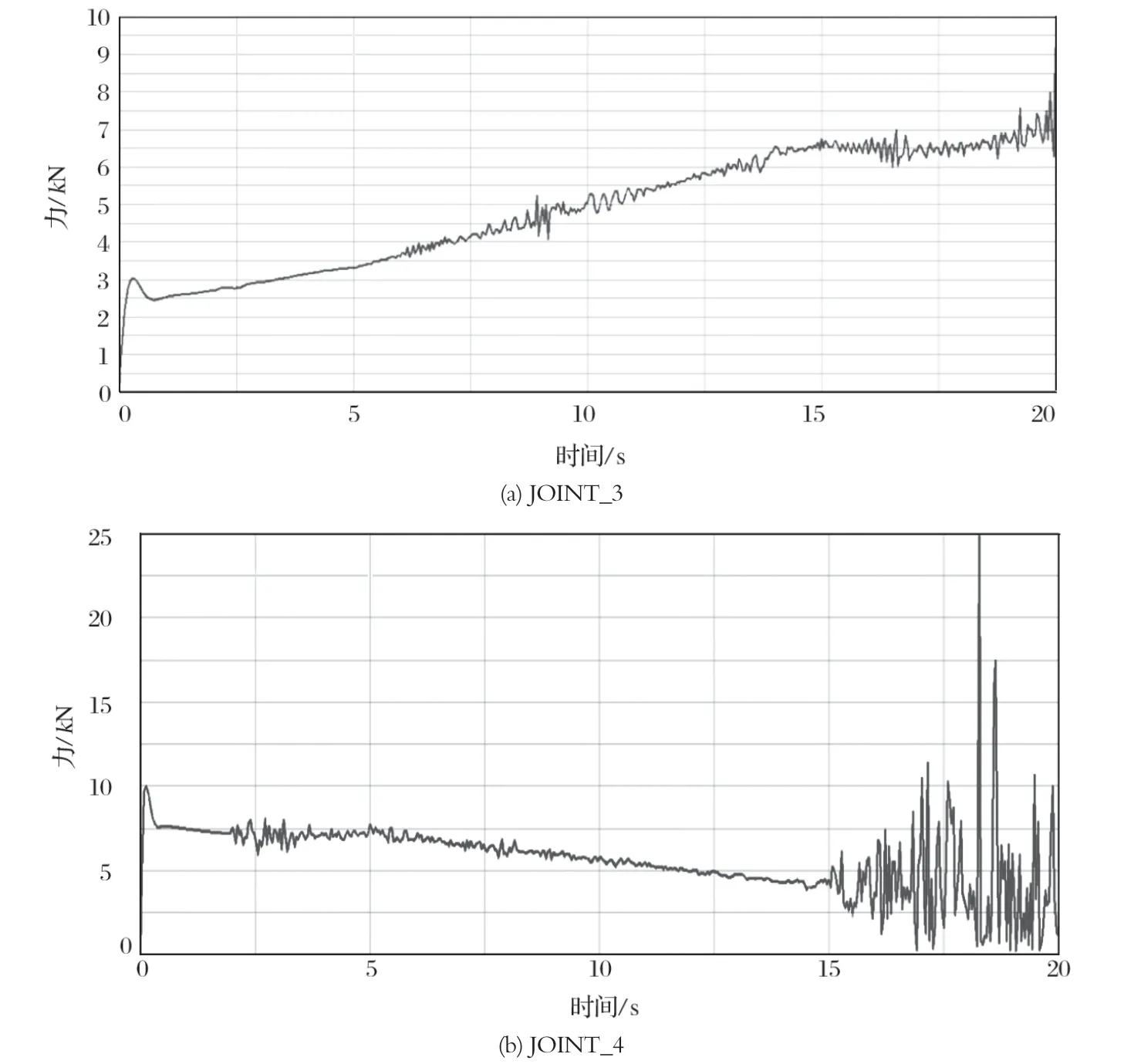

兩側提升容器底部分別與尾繩連接的 2 個固定副,其受力狀態直接反映了尾繩的運行狀態,其中重載側容器與尾繩連接的固定副為 JOINT_3,輕載側容器與尾繩連接的固定副為 JOINT_4。固定副受力波動越小,說明該側尾繩振動越小,運行更加平穩。在ADAMS 后處理模塊中進行仿真,設置仿真時間為20 s,步數為 500。JOINT_3 和 JOINT_4 隨時間變化的受力曲線如圖 4 所示。

上升側尾繩處于軸向拉伸狀態,下降側尾繩處于軸向壓縮狀態。由圖 4 可以看出,處于拉伸狀態的尾繩運行狀態平穩,優于處于壓縮狀態的尾繩。下降側尾繩的不穩定狀態主要出現在運行末段,即 15~ 20 s 的減速停車階段,受力波動非常明顯。此時,下降容器底部的尾繩較短,受軸向壓縮力的影響非常大,固定副受力出現大幅波動。這種不穩定的運行狀態將直接導致提升容器的各向振動,振動反映在提升容器各向加速度上,加速度變化情況同樣可以在仿真中得出,其結果與固定副受力分析結果一致,在此不再列出。

在仿真過程中,尾繩受自重影響,底部無法保持穩定的半圓形尾繩環,兩側尾繩始終有向內互相干涉扭結的趨勢。當提升高度增加、提升速度變大時,這種趨勢愈加明顯。為了防止尾繩扭結,需要在尾繩環處設置尾繩隔離或導向裝置。

3 圓尾繩環導向方案動力學分析

3.1 建模

圓尾繩環導向方案建模思想及方法與尾繩自由狀態基本相同,主要區別是在尾繩環處增加圓形尾繩導輪。導輪與大地采用旋轉副連接,并設置其直徑與尾繩間距相同,使尾繩底部始終形成半圓形的尾繩環,從而起到導向作用。其他模型、邊界條件及驅動函數的設置與尾繩自由狀態相同。利用宏命令設置所有尾繩離散件與尾繩導輪的接觸,共設置接觸力 935 個。宏命令如下:

圖4 尾繩自由狀態時固定副的受力-時間曲線Fig.4 Variation curve of force of fixed joint with time while tail rope in freedom mode

設置每個離散件與導輪的接觸

variable set variable_name=num integer=1

for variable_name=i start=1 end=935

contact create &

contact_name=(eval(".MODEL_1.CONTACT_"http://num)) &

i_geometry_name=(eval(".model_1.gss_"http://num//".solid3")) &

j_geometry_name=hualun.solid1 &

設置每個離散件與導向輪之間的接觸參數,接觸參數可以根據 2 個接觸實體的材質在相關手冊中查詢。

stiffness=1.0E+005 &

damping=1.0E+002 &

exponent=2.2 &

dmax=0.1 &

coulomb_friction=on &

mu_static=0.15 &

mu_dynamic=0.1 &

stiction_transition_velocity=100 &

friction_transition_velocity=1000

variable modify variable_name=numinteger_value=(eval(num+1))

end

variable delete variable_name=num

添加導輪與尾繩的接觸后,形成新的圓尾繩環導向模型,如圖 5 所示,提升系統其他部分模型與尾繩自由狀態相同。

圖5 圓尾繩環導向方案中尾繩及導輪動力學模型Fig.5 Dynamic model of tail rope and guide pulley in round tail rope loop guidance scheme

3.2 動力學仿真結果分析

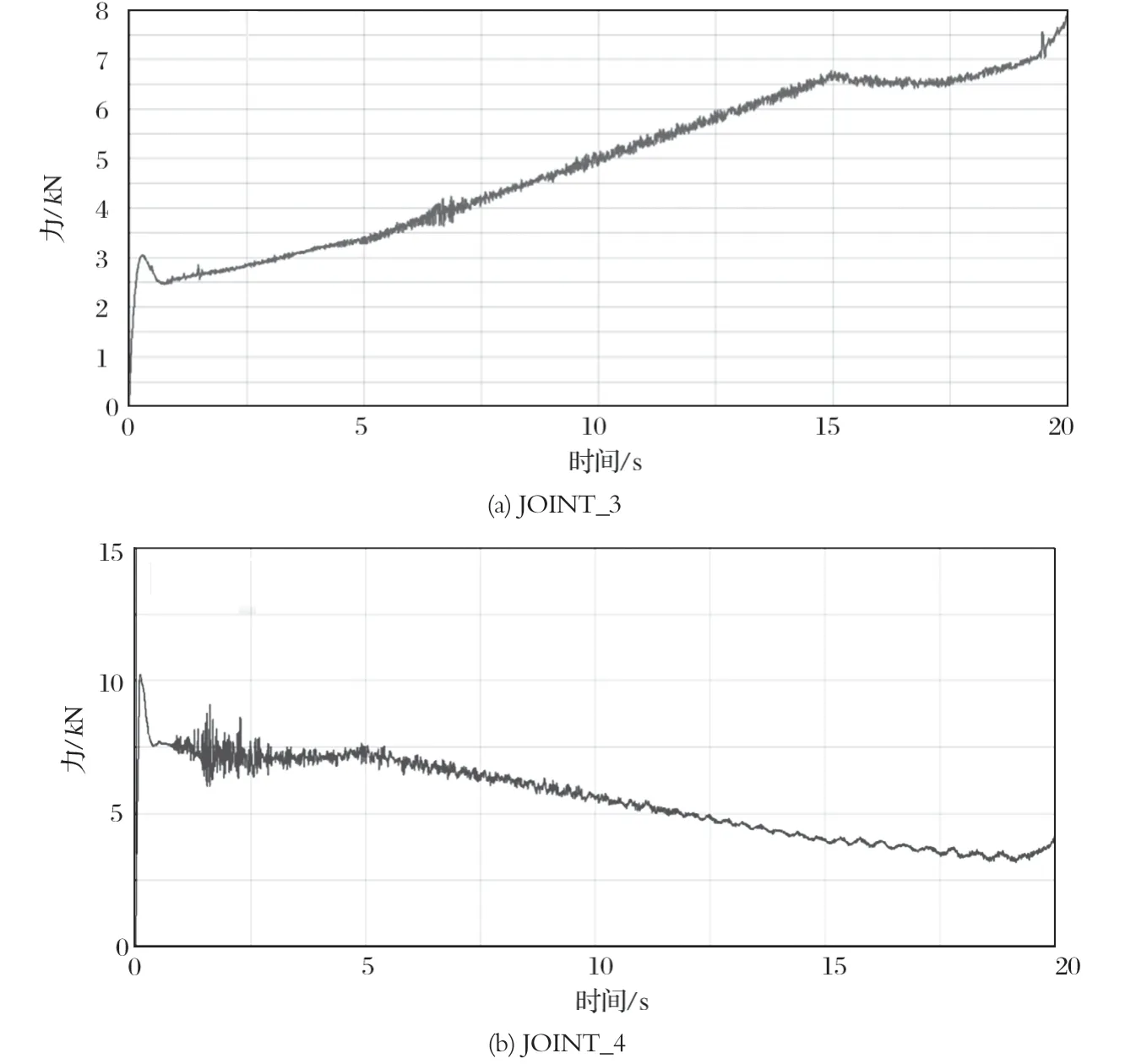

對下部重載側容器與尾繩的固定副 JOINT_3 和上部輕載側容器與尾繩的固定副 JOINT_4 進行分析,兩固定副的受力曲線分別如圖 6(a)、(b) 所示。

圖6 圓尾繩環導向方案中固定副的受力-時間曲線Fig.6 Variation curve of force of fixed joint with time in round tail rope loop guidance scheme

從圖 6 可見,增加圓形尾繩導輪以后,除了在 0~ 5 s 的起始加速階段,輕載容器下部的尾繩受力有稍許波動外,其余各階段兩提升容器及尾繩的運行平穩性均要遠遠好于尾繩自由狀態。

從受力來看,增加尾繩導向裝置以后,固定副的受力波動均小于尾繩自由狀態,說明尾繩受力狀況得到改善。此外,增加尾繩導輪后,上升側尾繩由于處于軸向拉伸狀態,運行平穩性仍優于壓縮狀態的尾繩;下降側尾繩的不穩定運行狀態發生在起始加速階段,與尾繩自由狀態有明顯差異。

4 平尾繩環導向方案動力學分析

4.1 建模

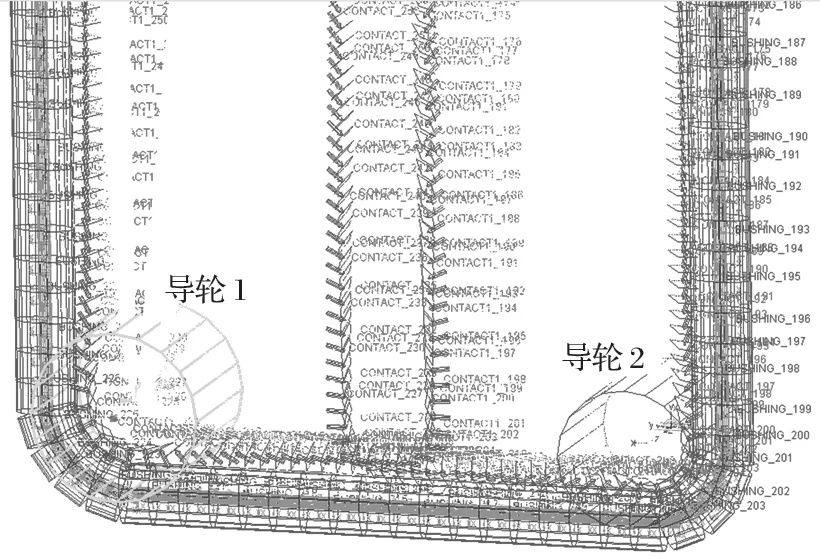

在尾繩底部繩環處設置導向輪 1 及導向輪 2,從而形成平尾繩環。平尾繩環導向模型的尾繩長度發生變化,尾繩離散件的數量從 935 個降至 925 個,重新按照上述建模方法進行建模。分別建立重載容器下部、平尾繩環段以及輕載容器下部的尾繩離散件,利用軸套力進行連接,并利用宏命令分別設置所有尾繩離散件與導向輪 1、導向輪 2 的接觸,形成兩組接觸力共 1 850 個,宏命令編譯方法與上一節相同。形成新的平尾繩環導向模型,如圖 7 所示,提升系統其他部分模型與尾繩自由狀態相同。

圖7 平尾繩環導向方案中尾繩及導輪動力學模型Fig.7 Dynamic model of tail rope and guide pulley in flat tail rope loop guidance scheme

4.2 動力學仿真結果分析

對該模型下部重載側容器與尾繩的固定副 JOINT_3 和上部輕載側容器與尾繩的固定副 JOINT_4 進行分析,兩固定副的受力曲線分別如圖 8(a)、(b) 所示。

圖8 平尾繩環導向方案中固定副的受力-時間曲線Fig.8 Variation curve of force of fixed joint with time in flat tail rope loop guidance scheme

圖9 提升容器在重載和輕載時的速度-時間曲線Fig.9 Variation curve of hoisting speed of container at heavy loading and light loading mode

由于此模型的接觸力數量大大增加,因此軟件的運行速度極大降低。在 0~ 10 s 內,提升系統以同樣的驅動速度曲線運行,0~ 6.5 s 尾繩運行狀態基本正常,6.5 s 以后,兩端尾繩張力均出現大幅度波動,張力值約為圓尾繩環導向方案運行狀態的 100 倍,同時也引起摩擦輪兩側提升容器出現速度差,在 9 s 時最大差值達到 1.6 m/s。兩側提升容器運行速度如圖9 所示。平尾繩環導向方案在尾繩環處設置 2 個導向輪,導輪直徑較小,不僅會增加尾繩的疲勞彎曲應力,而且從動力學仿真結果看,該布置方式也不利用于摩擦式提升系統的穩定運行。

5 結論

筆者針對摩擦式提升系統的特點,利用 ADAMS軟件的 CABLE 繩索模塊并結合二次開發宏命令,建立了摩擦式提升系統的虛擬樣機模型,通過軸套力和接觸力模擬了尾繩的運行特性。通過仿真分析,得出以下結論:

(1) 在未設置尾繩隔離或導向裝置的前提下,受尾繩自重影響,尾繩底部無法保持穩定的半圓形尾繩環,兩側尾繩始終有向內發生干涉扭結的趨勢。

(2) 經仿真分析,圓尾繩環導向方案更能使尾繩保持穩定的運行狀態,減少了尾繩的張力波動,有利于摩擦式提升系統運行。

國內摩擦式礦井提升系統一般采用在尾繩環處設置 2 層隔離木的方式對尾繩進行隔離和導向,圓尾繩環導向裝置尚無應用實例。隨著虛擬樣機技術的發展,可以對尾繩導向裝置做進一步的仿真和試驗研究,以降低尾繩的張力波動對摩擦式提升系統的影響。