內蒙古褐煤流化熱解反應特性試驗研究

金渭龍,鐘思青,徐俊,霍威

(中國石油化工股份有限公司上海石油化工研究院,上海 201208)

熱解是煤炭分級利用的重要途徑,其分解得到的熱解氣、焦油和半焦是重要的化工原料,也是煤炭燃燒、氣化、液化等轉化過程的初始反應步驟,對煤炭后續轉化具有重要影響[1]。隨著國內優質煤炭資源的日益減少,以褐煤為代表的低階煤分級轉化利用技術將是未來煤炭清潔高效利用的主要發展方向。熱解是一個極其復雜的物理變化和化學反應過程,在熱解過程中煤結構單元中的大分子和官能團發生解聚和分解,釋放出焦油和熱解氣,固體在經歷軟化、熔融、膨脹和固化等過程形成半焦。煤的熱解產物分布情況及其性質受到煤種、溫度、壓力、氣氛和傳熱等因素的影響,了解熱解反應特性對煤的分級轉化利用具有重要意義。

研究者利用不同反應器對煤熱解氣相產物釋放特性進行了大量研究。陸志峰等[2]在固定床管式爐中對3種不同煤階煤樣的熱解行為進行研究,發現高溫有利于揮發分的脫除,且還能明顯提高熱解氣中H2體積分數。袁帥等[3]在高頻爐中研究了不同煤種的快速熱解規律,發現煤階越高,熱解氣產率越低,并且熱解溫度升高能夠有效提高熱解氣中(H2+CO)的體積分數以及H2與CO的體積比。王寧梓[4]在滴管爐上進一步研究了壓力對熱解產物的影響,研究結果表明,在壓力較高的工況下,熱解氣產率較低,熱解煤焦中殘余的揮發分含量較高,失重率較低。此外,半焦及焦油的生成規律及其性質也與熱解工藝條件密切相關。霍威等[5-6]研究了催化劑和粒徑對褐煤熱解煤焦的微晶和孔隙結構影響,結果表明隨著粒徑增大,揮發分脫除不完全,生成的煤焦碳化程度較低,比表面積減小。添加催化劑后能夠提高熱解氣產率,其煤焦碳微晶結構越無序。常娜等[7]研究了熱解溫度對半焦性質的影響,研究發現隨著熱解溫度的升高,半焦結構逐漸致密,裂紋及裂縫產生,芳香晶核增大,且半焦中的揮發分減少,灰分含量增加。劉源等[8]進一步考察了溫度對神府煤熱解焦油及半焦的影響,結果表明隨著熱解溫度的升高,焦油產率均呈現先增大后減小的趨勢,半焦產率呈逐漸降低趨勢,半焦的芳碳率、環縮合度和平均縮合環數呈上升趨勢。Tyler[9]在流化床上對不同煤樣進行熱解研究,發現熱解焦油產率最大時的熱解溫度與煤種有關,最大焦油產率與原煤的H與C的摩爾比成正比。不同反應器中煤顆粒的傳熱傳質存在較大差異,對熱解反應行為和半焦特性存在顯著影響,為了分析煤顆粒進入反應器后與高溫氣體接觸的快速熱解行為特征,有必要采用流化床反應器進行煤熱解試驗研究,系統考察工藝條件對煤顆粒在流化狀態下的熱解產物分布特征以及煤焦的物理化學性質變化規律。該研究對深入分析煤熱解反應特性、半焦性質變化以及開發以流化床熱解爐為核心的一體化技術具有指導意義。

筆者通過小型流化床評價裝置,以氮氣為流化氣體,研究了內蒙古褐煤的流化熱解反應特性,考察了溫度、壓力、線速率和催化劑負載量對熱解產物分布、熱解氣組成、煤焦組成以及膨脹率的影響。

1 試驗部分

1.1 原料及儀器

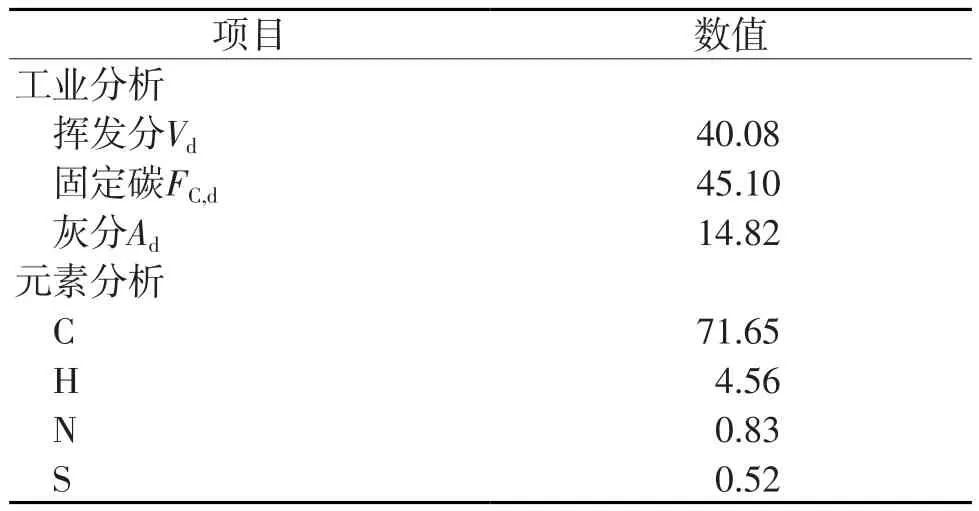

選用粒徑為125~200 μm的內蒙古褐煤為試驗原料,其煤質分析見表1。

表1 內蒙古褐煤的煤質分析 w: %

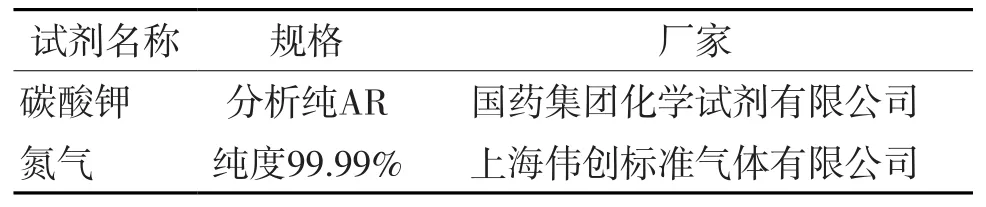

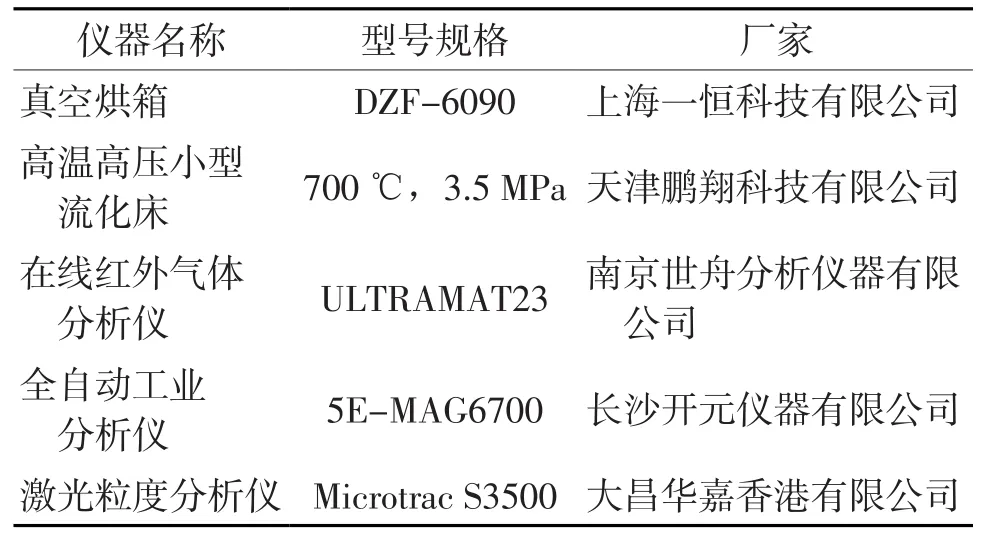

試驗所用主要試劑和儀器如表2和表3所示。

表2 試驗試劑

表3 試驗儀器

1.2 試驗方法

將煤樣放入90 ℃的真空烘箱中干燥后,再用于熱解試驗。催化熱解試驗中,先將碳酸鉀催化劑溶解在去離子水中,再稱取一定質量粒徑125~200 μm原煤加入溶液中,充分攪拌均勻后,放入90 ℃的真空烘箱中烘干,用于催化熱解試驗。每次試驗中原煤質量為50 g,催化劑負載量,即催化劑與原煤的質量比為5%~15%。試驗過程中載氣為N2,流化床密相段操作線速率大于0.08 m/s,操作溫度為 400~700 ℃,操作壓力為 0~3.5 MPa。

1.3 試驗裝置及步驟

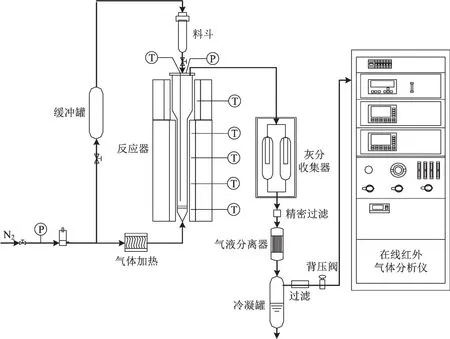

采用高溫高壓小型流化床反應器進行內蒙古褐煤熱解試驗研究,試驗裝置見圖1。

圖1中N2通過質量流量計控制,經預熱器進入反應器底部,通過金屬燒結氣體分布器均布后進入反應器密相段和擴大段。試驗前內蒙古褐煤試樣裝填于料斗中,當反應溫度和壓力升至試驗要求并恒定后,打開閥門將煤樣由上方料斗輸送至反應器內進行流化熱解反應直至熱解完全,反應后的氣體通過灰分收集器、精密過濾器、氣液分離器后,經背壓閥進入在線紅外氣體分析儀進行氣體組分實時分析。熱解反應后的半焦固體產物,待試驗結束后取出分析。

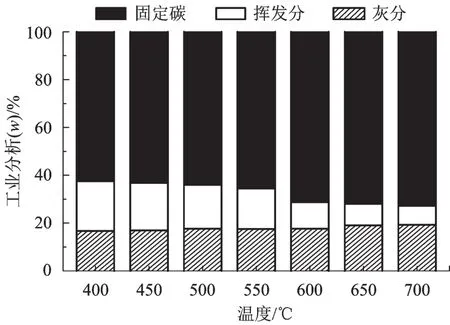

采用在線紅外氣體分析儀實時記錄熱解氣體中各組分體積分數情況,由于N2流量在反應前后保持不變,因而可用采用氮平衡來計算熱解氣各氣體組分的瞬時流量Qi,并通過氣體t時刻的含量計算各組分的釋放量QTi:

圖1 高溫高壓流化床反應器流程示意

將各氣體組分累加可以得到熱解氣總質量mp:

式中:QN2——氮氣流量,L/min;

Ci——組分i的t時刻體積分數,%;

Mi——組分i的化學式量。

通過熱解氣總質量mp和原煤質量m的比值,可以計算得出熱解氣產率yp,通過氣液固產物質量平衡計算,再減去固相收率yc,得到焦油產率yT。

得到半焦試樣后,采用全自動工業分析儀對半焦進行工業分析,并使用激光粒度分析儀進行粒度分析。顆粒的膨脹率P定義為熱解后半焦的平均粒徑dp與原煤平均粒徑d0之比:

2 試驗結果及討論

2.1 溫度的影響

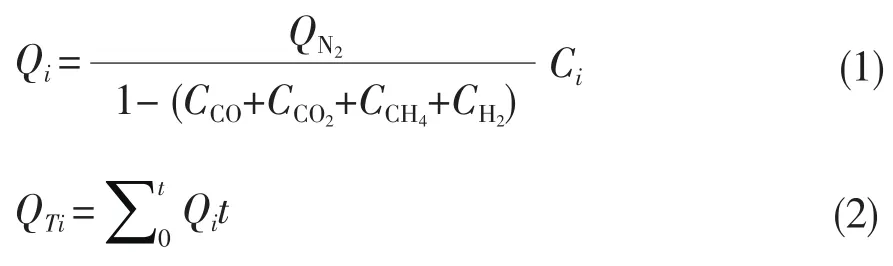

溫度對粉煤熱解具有重要影響。隨著溫度的升高,煤結構單元周圍的橋鍵、側鏈及官能團等熱不穩定成分會發生斷裂,形成一次焦油與小分子的碳氫化合物并逸出。在常壓,線速率0.15 m/s,催化劑負載量為0條件下,考察溫度對熱解氣和焦油產率的影響,結果見圖2。

圖2 溫度對熱解氣和焦油產率的影響

由圖2可見:隨著溫度從400 ℃逐漸升高至700 ℃,熱解氣產率也隨之升高,逐漸從10.06%升高至23.53%,表明溫度越高越有利于揮發分的釋放。當熱解溫度從400 ℃升高至700 ℃時,焦油產率呈先升高后降低的變化趨勢,在500 ℃時焦油產率最大,達到7.01%,當溫度進一步升高時焦油產率降低,700 ℃時焦油產率已降低至3.80%。這是由于升高溫度,煤顆粒獲得更多能量,有利于煤結構的斷鍵,生成更多的焦油和熱解氣產物。當溫度進一步升高時,焦油發生明顯的二次裂解反應,部分焦油中的大分子有機物上斷裂的羥基、羧基、甲基等小分子再結合成穩定的氣態物質[10],當焦油二次裂解的速率大于焦油生成的速率時,焦油產率逐漸降低,熱解氣產率增加。

溫度對熱解氣中4種主要組分CO2、CO、CH4和H2體積分數的影響見圖3。

圖3 溫度對各組分體積分數的影響

由圖3可見:在400~700 ℃時,CO2和CH4的體積分數隨著溫度升高逐漸降低,分別由45.30%和30.39%降至28.39%和15.59%;而CO和H2的體積分數隨著溫度升高呈現上升變化趨勢,分別由14.01%和10.30%上升至19.65%和36.37%。表明當熱解溫度較低時,熱解過程主要釋放的氣體為CO2和CH4,隨著熱解溫度的提高,有利于CO和H2的進一步釋放。這是由于煤樣在200 ℃時,熱穩定性較低的羧基含氧官能團就開始分解,產生CO2和H2O,且低溫時的交聯作用也產生了CO2。CH4主要是由煤中的支鏈和側鏈斷裂產生,該部分CH4在低溫下即可生成,高溫時烴類的分解及煤焦的加氫反應也會產生部分CH4。因此,低溫條件下時CO2和CH4體積分數較高。隨著溫度升高至400℃以上并逐步達到700 ℃,煤中的羰基、酚類、雜氧環以及醚鍵會依次斷裂產生CO。低溫下直鏈和支鏈的斷裂會產生部分H2,在高溫下芳香結構的氫化和一些縮聚脫氫反應會產生大量H2,所以高溫區間煤熱解會產生比較多的CO和H2[11-12]。

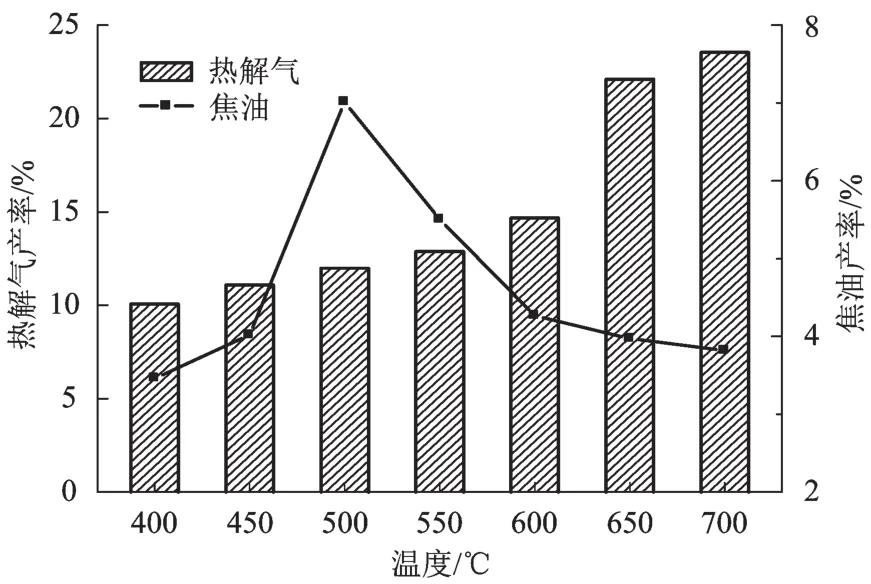

溫度對熱解半焦工業分析的影響見圖4。

圖4 溫度對熱解半焦工業分析的影響

由圖4可見:隨著熱解溫度升高,半焦中殘留的揮發分體積分數大幅降低,由400 ℃時的18.35%降至700 ℃下的8.12%,揮發分在高溫條件下釋放更加完全。固定碳和灰分含量隨溫度升高呈現逐漸增加的變化趨勢。

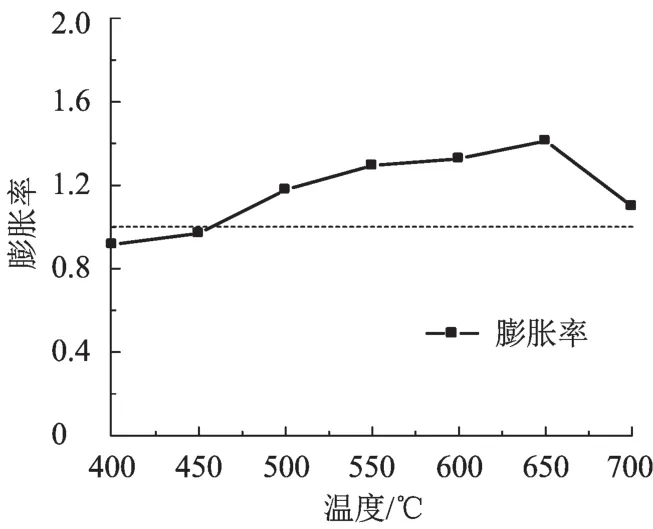

半焦顆粒的膨脹率隨熱解溫度的變化見圖5。

圖5 溫度對半焦膨脹率的影響

由圖5可見:低溫流化熱解條件下,半焦顆粒表面會發生剝落行為,導致半焦顆粒的粒徑變小并產生小顆粒,膨脹率低于1;隨著熱解溫度升高,煤顆粒會發生膨脹,平均粒徑增加,膨脹率由400℃時的0.92逐漸增至650 ℃時的1.41。煤顆粒中的殼質組和鏡質組在熱解過程中都具有較強的膨脹性能[13],當煤顆粒加熱至一定溫度時,會軟化產生膠質體,揮發分氣體由膠質體內析出時會產生膨脹,導致顆粒粒徑增加。但在相對較高的溫度下(700℃),半焦顆粒的膨脹率又進一步降低,揮發分析出速率大于顆粒膨脹速率,加之顆粒內部溫度梯度和交聯作用的增強,使得半焦顆粒在700 ℃下發生了明顯的破碎行為。

2.2 壓力的影響

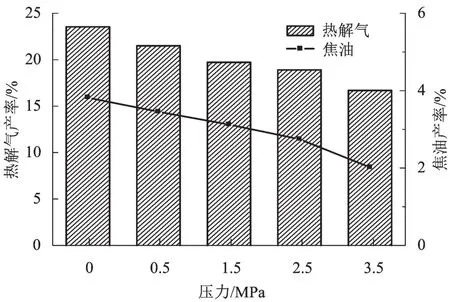

在溫度700 ℃,線速率0.15 m/s,催化劑負載量為0條件下,考察壓力對熱解氣和焦油產率的影響,結果見圖6。

圖6 壓力對熱解氣和焦油產率的影響

由圖6可見:隨著熱解壓力從常壓(0 MPa)升至3.5 MPa時,熱解氣產率由23.53%逐漸下降至16.69%,焦油產率由常壓下的3.80%降至3.5 MPa下的2.05%,表明壓力升高會阻礙揮發分的脫除。由于外部壓力的提高,煤粉顆粒受熱分解產生的熱解氣和焦油氣體脫離煤焦表面和孔隙時,會受到高壓氣體的阻力,形成的揮發分氣體難以突破阻力完全釋放,導致熱解氣產率和焦油產率降低。

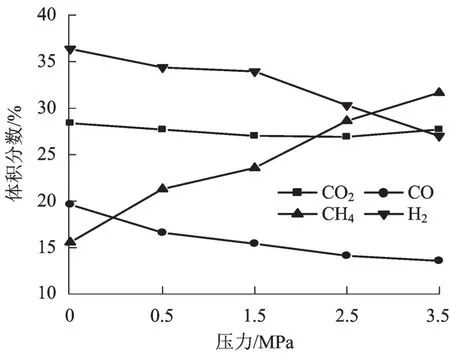

壓力對熱解過程中各組分體積分數的影響見圖7。

圖7 壓力對各組分體積分數的影響

由圖7可見:CO2的體積分數隨著熱解壓力的升高基本不變,但CO和H2的體積分數隨著熱解壓力的升高顯著降低,分別從常壓時的19.65%和36.37%下降至3.5 MPa時的13.61%和27.01%。CH4的體積分數隨著熱解壓力的升高呈現明顯遞增趨勢,由15.59%增加至31.66%。在熱解過程中,逸出的揮發分也常常發生二次反應,其主要是焦油裂解、水煤氣變換和甲烷化反應等,其中甲烷化反應是體積縮小的反應,壓力升高有利于反應平衡向體積減小的方向移動,即有利于甲烷化反應中甲烷的生成,進而出現CH4的體積分數顯著提升,CO和H2的體積分數下降的現象。

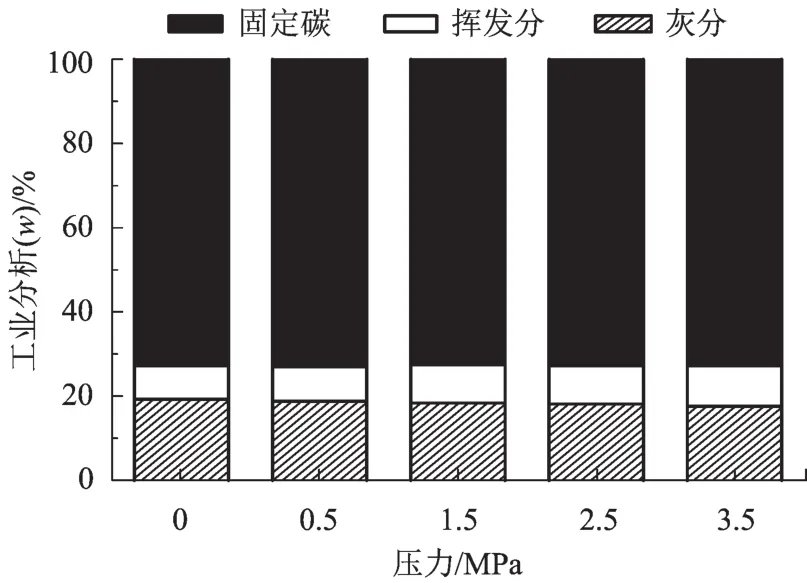

壓力對熱解半焦工業分析的影響見圖8。

圖8 壓力對熱解半焦工業分析的影響

由圖8可見:隨著壓力的升高,半焦中殘留的揮發分含量(w)略有增加,由常壓下的7.98%增加至3.5 MPa下的9.67%,固定碳和灰分含量(w)隨壓力升高略有降低,表明揮發分在高壓條件下釋放量降低。

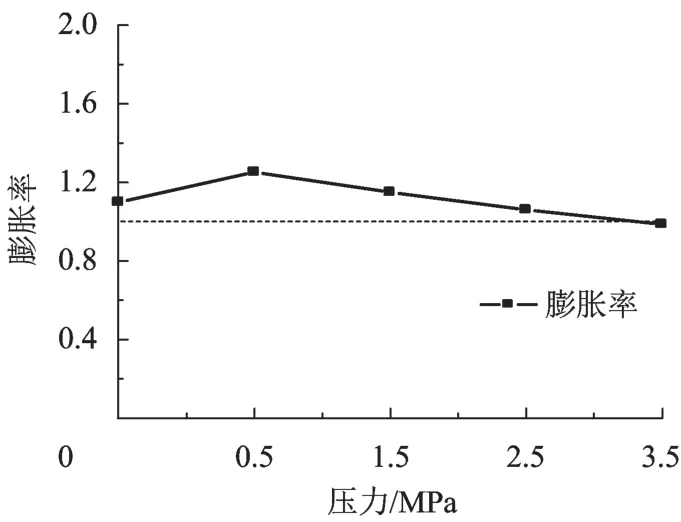

半焦顆粒的膨脹率隨壓力變化見圖9。

圖9 壓力對半焦膨脹率的影響

由圖9可見:膨脹率隨壓力增加呈先增加后減小的變化趨勢,在壓力為0.5 MPa時膨脹率達到最大值1.25,之后膨脹率又逐漸減小。該變化趨勢與Lee的研究結果相近[14],其原因是熱解壓力是升高會增加焦油等揮發分在顆粒內的殘留量,提高煤的塑性軟化能力,有利于膨脹,但當壓力進一步升高后,外部的高壓又會抑制顆粒內氣泡的合并長大,反而使得膨脹程度降低。

2.3 線速率的影響

在常壓,溫度700 ℃,催化劑負載量為0條件下,考察線速率對熱解氣和焦油產率的影響,結果見圖10。

圖10 線速率對熱解氣和焦油產率的影響

由圖10可見:隨著線速率從0.09 m/s逐漸提高至0.21 m/s,熱解氣產率和焦油產率呈增大的變化趨勢,并分別由22.25%和3.73%增大至25.69%和4.07%。表明線速率的提高直接改善了爐內煤顆粒的流化質量,使得煤顆粒與流化氣體之間的接觸效果更好,擴散阻力變小,熱質傳遞效率提高,促進了熱解反應的深度。此外,線速率的提高還縮短了煤顆粒內部的揮發分在空隙內的析出時間以及揮發分在高溫反應器內停留時間,避免焦油在顆粒孔道和反應器內的二次裂解反應的發生,進而提高了焦油產率。

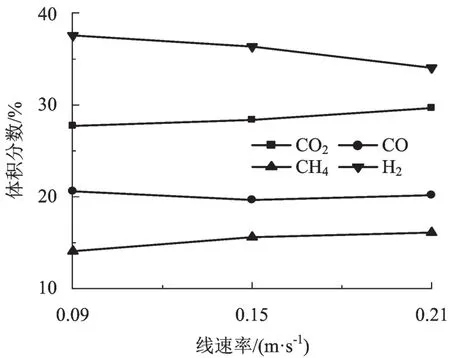

線速率對熱解過程中各組分體積分數的影響見圖11。

圖11 線速率對各組分體積分數的影響

由圖11可見:隨著線速率從0.09 m/s逐漸提高至0.21 m/s,各組分體積分數存在一定程度變化,其中H2體積分數從37.60%逐漸下降至34.06%,相反地,CO2及CH4體積分數均出現逐漸升高趨勢,CO2體積分數從27.72%升至29.67%,CH4體積分數從14.07%提高至16.10%,而CO體積分數則不隨線速率變化發生明顯變化。

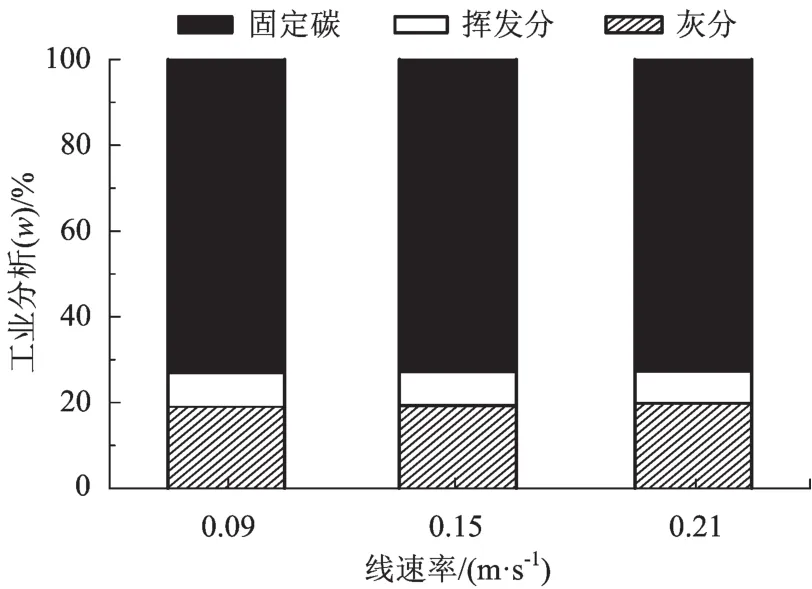

線速率對熱解半焦工業分析的影響見圖12。

圖12 線速率對熱解半焦工業分析的影響

由圖12可見:隨著線速率的增大,熱解半焦中殘留的揮發分含量(w)減低,由線速率0.09 m/s時的7.96%降至0.21 m/s時的7.54%。線速率越大,熱質傳遞效率高,煤顆粒揮發分脫除越完全。

半焦顆粒的膨脹率隨線速率變化情況見圖13。

圖13 線速率對半焦膨脹率的影響

由圖13可見:膨脹率隨線速率增加呈現逐漸降低的變化趨勢,由線速率0.09 m/s時的1.24降至0.21 m/s時的1.01。提高線速率能夠促進熱質傳遞,揮發分析出導致顆粒內部產生的壓力增加,并且煤顆粒與壁面、顆粒與顆粒之間的碰撞動能增加,使得煤顆粒在高線速率條件下更容易碎裂。

2.4 催化劑負載量的影響

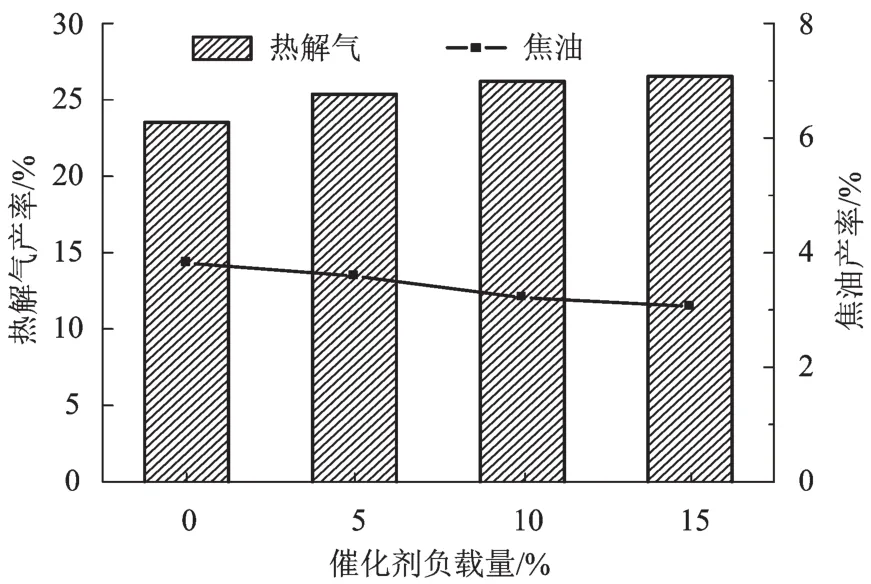

在常壓,溫度700 ℃,線速率0.15 m/s條件下,考察催化劑負載量對熱解氣和焦油產率的影響,結果見圖14。

圖14 催化劑負載量對熱解氣和焦油產率的影響

由圖14可見:隨著催化劑負載量從0增至15%,熱解氣產率從23.53%逐步提高至26.55%,表明增大催化劑的添加量可以有效促進揮發分的脫除。當催化劑負載量從0增至10%時,熱解氣產率呈較明顯的遞增趨勢,從23.53%增大至26.20%;但當催化劑負載量從10%進一步增大至15%時,熱解氣產率僅從26.20%增至26.55%,產氣率增加幅度變小。隨著催化劑負載量從0增至15%,焦油產率逐漸降低,由催化劑負載量0時的3.80%降至催化劑負載量15%時的3.07%。這是由于添加碳酸鉀催化劑后會在熱解過程中形成活性中心,促進熱解過程中官能團和碳鍵斷裂,釋放更多熱解氣和焦油,但是焦油又會在堿金屬的催化作用下進一步裂解,進而導致焦油產率降低。當負載大量催化劑后會堵塞原煤表面的孔隙結構,反而會阻礙揮發分氣體的脫除,催化作用減弱。

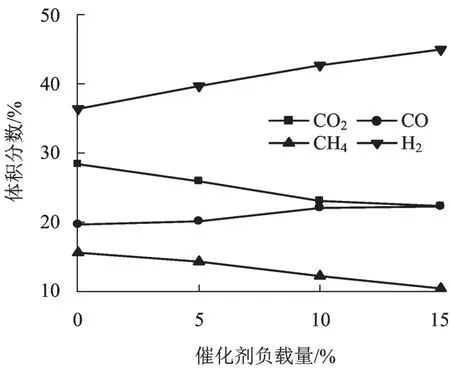

催化劑負載量對熱解過程中各組分體積分數的影響見圖15。

圖15 催化劑負載量對各組分體積分數的影響

由圖15可見:CO2以及CH4的體積分數隨著催化劑負載量的增大呈下降趨勢,分別從28.39%,15.59%下降至22.34%,10.42%。CO和H2的體積分數隨著催化劑負載量的增大呈上升趨勢,分別從19.65%,36.37%上升至22.27%,44.97%。其原因可能是由于碳酸鉀催化劑能夠促進煤結構中雜氧環以及醚鍵的斷裂,并對縮聚脫氫反應也起到催化作用,引起CO和H2體積分數的增加。此外,在熱解過程中,雖然催化劑的添加可以有效促進氣體釋放,但同時也促進了水蒸氣和CO2與半焦的氣化反應,促使更多的CO2及水蒸氣轉化生成了CO和H2,進而使得熱解氣中的有效成分(CO+H2)的體積分數增大。

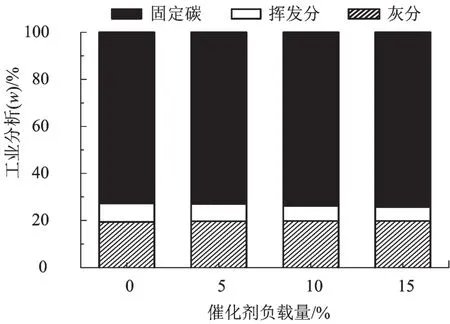

催化劑負載量對熱解半焦工業分析的影響見圖16。

圖16 催化劑負載量對熱解半焦工業分析的影響

由圖16可見:添加催化劑后,熱解半焦中殘留的揮發分質量分數降低,從催化劑負載量0時的7.98%降至15%時的5.92%。催化劑負載量越大,有利于揮發分的脫除,煤顆粒熱解越完全。煤焦中的灰分質量分數增加,催化劑金屬在熱解反應結束后會殘留在灰分中。

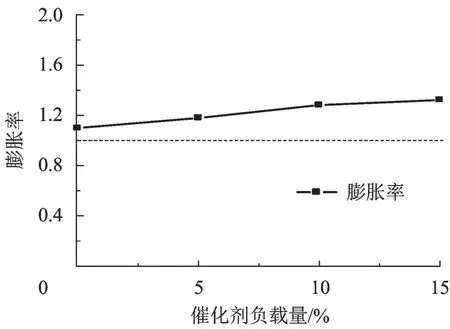

半焦顆粒的膨脹率隨催化劑負載量變化情況見圖17。

圖17 催化劑負載量對半焦膨脹率的影響

由圖17可見:膨脹率隨催化劑負載量的增加呈現逐漸升高的變化趨勢,由催化劑負載量0時的1.10增加至15%時的1.32。碳酸鉀催化劑的添加后提高了煤顆粒的塑性軟化能力,促進了顆粒內部氣泡的產生及其合并長大過程,有利于膨脹。

3 結論

在小型流化床評價裝置上考察了溫度、壓力、線速率和催化劑負載量對熱解氣和焦油產率、熱解氣組成、半焦組成及顆粒膨脹比的影響,得到以下結論。

1)隨著熱解溫度升高,熱解氣產率大幅增加,焦油產率在500 ℃時達到最大值7.01%,高溫有利于CO和H2的進一步釋放。溫度越高越有利于揮發分的釋放,半焦中殘留的揮發分含量(w)越少,煤顆粒在溫度升高情況下會發生膨脹,膨脹率逐漸增加,但在700 ℃時半焦顆粒會發生破碎,膨脹率減小。

2)隨著熱解壓力增加,熱解氣產率和焦油產率逐漸降低,熱解氣中CH4體積分數顯著增大。壓力升高會阻礙揮發分的脫除,半焦中殘留的揮發分含量(w)略有增加,膨脹率隨壓力增加呈先增加后減小的變化趨勢,在壓力為0.5 MPa時膨脹率達到最大。

3)隨著線速率提高,熱解氣產率和焦油產率呈明顯的增大變化趨勢。線速率越大,熱質傳遞效率高,煤顆粒揮發分脫除越完全,膨脹率隨線速率增加呈現逐漸降低的變化趨勢。

4)隨著催化劑負載量增加,熱解氣產率增大,焦油產率降低,熱解氣中CO和H2體積分數呈現上升趨勢。添加催化劑后熱解更加完全,半焦中殘留的揮發分降低,由于催化劑提高了煤顆粒的塑性軟化能力,膨脹率逐漸增加。