井下泡沫發生器內流場數值模擬及結構優選

閆月娟 曹宇航 桑小娜 李 默 李 森

(東北石油大學機械科學與工程學院)

泡沫驅因具有波及體積大、驅油效率高的優點,已被我國各大油田普遍認可、廣泛應用[1~3]。泡沫發生器是泡沫驅作業的重要部件,其性能好壞直接影響著泡沫驅的應用效果[4,5]。 目前,我國油田實施泡沫驅油作業時普遍采用地面發泡器發泡,將生成的泡沫通過管柱注入地層。 這種注入方式,對于一些深井和超深井來說,存在嚴重的泡沫消泡問題, 不能保證井下驅油泡沫的質量。井下泡沫發生器能夠實現在井下產生泡沫,將所生成的泡沫直接注入地層,因而有效減少了泡沫的消泡,很大程度上改善了泡沫作業效果,具有良好的研究和開發價值。 但是,由于井下徑向空間狹小、操作局限,井下泡沫發生結構既要保證良好的發泡性能,同時還要保證徑向尺寸滿足要求且具有不容易發生堵塞的特點。

我國油田用泡沫發生器的結構形式多種多樣,但大部分為地面發泡器。 典型的地面泡沫發生器結構形式有渦輪式、螺旋式、同心管式、孔隙式和擋板式[6]。近些年來,一些專家學者也設計出了新型的泡沫發生器結構。 如,林日億設計了同心管與變向螺旋塊組合形式的耐壓耐酸泡沫發生器[7];劉承婷等設計了螺旋擋板式沖砂洗井泡沫發生器[8]。相比于地面發泡器,對井下泡沫發生器的報道較少,僅在國內外的一些專利中有所涉及。 為此,筆者在現有的泡沫發生結構的基礎上,初選了3 種結構簡單、不容易發生堵塞的組合式泡沫發生結構,即射流擋板式、螺旋擋板式和螺旋攪拌式。 應用數值模擬方法對三者的流體域進行數值模擬,對比分析不同泡沫發生結構內部流場的流動特性,優選出適于井下發泡的泡沫發生結構。

1 物理模型及計算前處理

1.1 模型建立及網格劃分

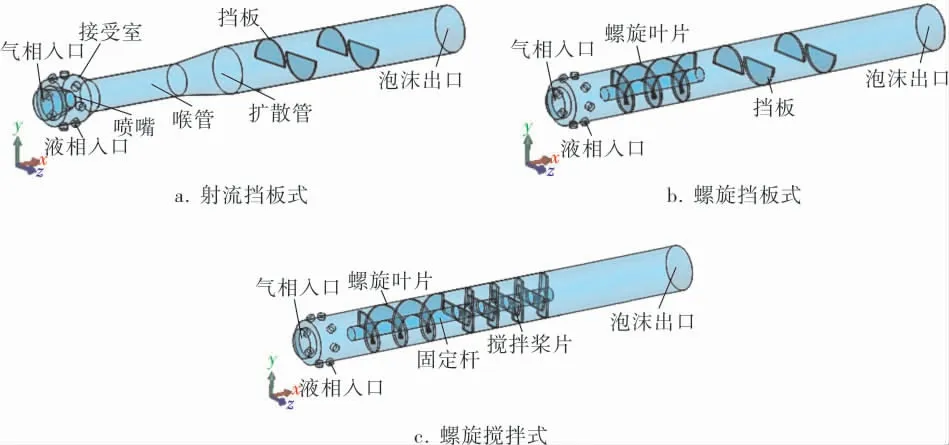

根據筆者所選擇的3 種泡沫發生結構,結合目前已經優化好的泡沫發生器結構尺寸參數[9~11],建立了相應的流體域模型,流體域模型的三維結構如圖1 所示。

射流擋板式泡沫發生結構由噴嘴、 接受室、喉管、 擴散管和4 塊等距放置的半圓形擋板組成;螺旋擋板式泡沫發生結構由焊接在固定桿上的螺旋葉片和4 塊等距放置的半圓形擋板組成;螺旋攪拌式泡沫發生結構由焊接在固定桿上的等距螺旋葉片和螺旋狀布置且與固定桿橫截面呈7.5°左右升角的8 對攪拌槳片組成。 3 種流體域模型的長度均為300mm,最大外徑均為32mm;氣液相入口形狀和尺寸相同, 氣相入口直徑為20mm,液相入口共8 個,直徑為5mm。 各模型具體尺寸見表1~3。

圖1 泡沫發生器流體域幾何模型

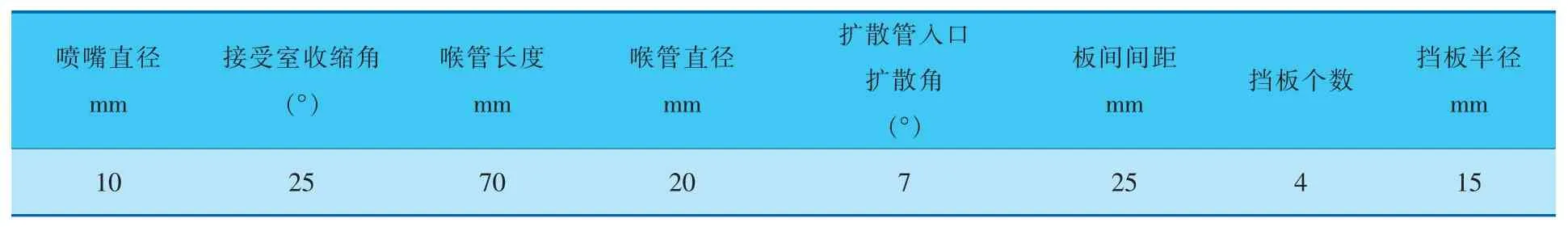

表1 射流擋板式流體域結構尺寸參數表

表2 螺旋擋板式流體域結構尺寸參數表

表3 螺旋攪拌式流體域結構尺寸參數表

由于3 種流體域幾何模型結構較為復雜,因此利用ANSYS Meshing 分別對3 種流體域結構進行四面體非結構化網格劃分。 為了保證網格質量,分別進行了網格無關性驗證,當3 種模型的網格數分別達到32.8 萬、33.4 萬和35.9 萬時,模型進出口的靜壓差值基本保持不變,網格質量滿足數值模擬要求。

1.2 邊界條件及計算模型選擇

以塔河油田某井實施泡沫驅的實際工況為例: 井深4 000m, 井下壓力40MPa, 井下溫度140℃。 向該井注入泡沫時,發泡液為水與耐高溫起泡劑的混合基液(起泡劑質量濃度為3%),發泡液的注入流量為2.76m3/d, 井下氮氣的體積為發泡液的2 倍。 筆者采用氣液兩相流的混合模型對發泡器內部的氣液流場進行模擬[12]。 由于發泡液中發泡劑的質量濃度較小,因此以水相代替混合基液作為主相,次級相選擇為氮氣,設定氣體粒徑為100μm[13]。 通過查閱AP1700 物質物性平臺,該工況下水的密度為946.203 7kg/m3,黏度為0.206 547mPa·s, 氮氣的密度為263.837 2kg/m3,黏度為3.00963×10-5Pa·s。 氣液相的入口邊界條件選擇速度入口,入口速度根據實際工況下氮氣與發泡液的流量均設置為4.88m/s,出口設定為自由出流。 考慮重力對發泡效果的影響,設置重力加速度為9.81m/s2,方向為x 正方向。

選用雙精度壓力基準算法隱式求解器穩態求解,湍流計算模型選擇標準k-ε 模型,SIMPLEC算法用于進行速度壓力耦合,采用有限體積法對控制方程進行離散,壓力項采用PRESTO! 方法,體積百分含量采用QUICK 方法,動量、湍動能和湍流耗散率采用二階迎風格式進行離散,壁面區域采用標準壁面函數處理, 為無滑移邊界條件,收斂精度設為10-6[14]。

2 數值模擬結果分析

在泡沫發生器的設計過程中, 應考慮以下幾方面的因素:氣液兩相呈高速、紊態流動;盡量使得液體分散,以增大氣液接觸面積;適當地加大機械攪拌作用,使得泡沫的粒徑更均勻。 因此,在泡沫發生器內部不僅要使得氣液兩相獲得較大的流速,還要保證氣液相之間獲得足夠的擾動,增加氣液相之間的接觸面積,以利于泡沫的形成。

2.1 跡線分布

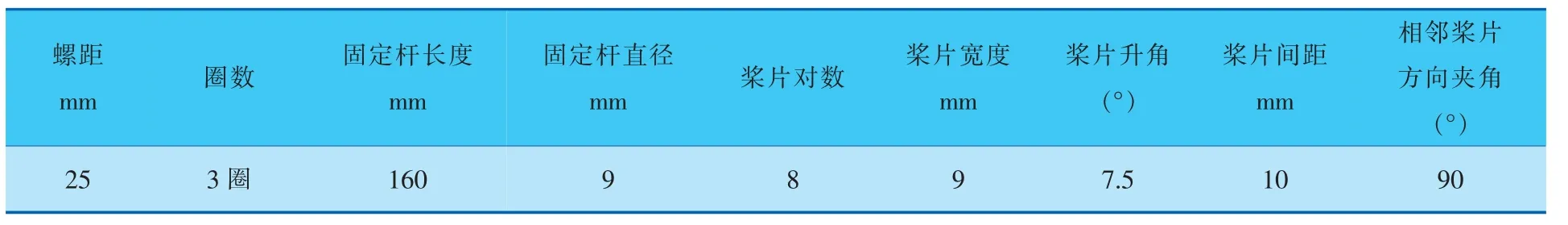

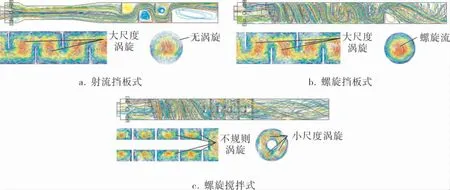

泡沫發生器內部流場的跡線分布如圖2 所示。 為了能夠較為直觀地展現跡線分布情況,分別取流體域全局、中分面和板間與槳葉間橫截面上的跡線分布進行說明。

圖2 泡沫發生器內部流場的跡線分布

從射流擋板式的跡線分布(圖2a)可以看出,氣液兩相經過擋板時,在擋板后部產生了較為明顯的渦旋,但是渦旋內部的流線相對較少,流體大部分呈波浪狀流態在板間流動,板間橫截面上沒有形成橫向渦旋; 從螺旋擋板式的跡線分布(圖2b)可以看出,氣液相經過螺旋葉片時形成了較為穩定的螺旋流動, 螺旋流繼續經過擋板時,流體呈螺旋流態在擋板間流動,從流體域中分面和板間橫截面上的局部放大圖可以看出,流體在擋板后部產生了較大的渦旋,渦旋內部的流線較多,說明大部分流體經過該渦旋實現混合,但在橫截面方向僅有螺旋流動并沒有形成多渦旋流動;從螺旋攪拌式的跡線分布(圖2c)可以看出,與螺旋擋板式類似,氣液兩相在螺旋葉片位置形成了較為穩定的螺旋流,螺旋流繼續經過攪拌槳片位置時,螺旋在多對槳片的分流作用下逐漸被削弱,在流體域的泡沫出口段,氣液相呈微弱的螺旋流動。 從流體域中分面和槳葉間橫截面上可以看出,氣液相在該結構的槳葉前后軸向位置和徑向位置上均形成了多個不規則的小尺度渦旋,這些旋渦造成的宏觀不穩定性,可以加速氣液間的混合,促進泡沫的形成。

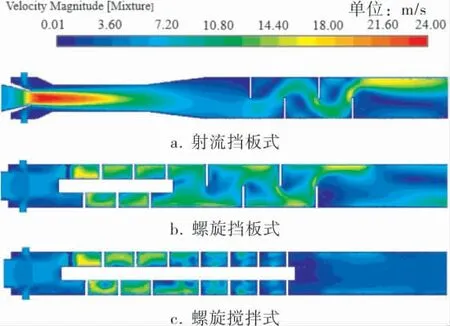

2.2 速度分布

泡沫發生器內部流場的速度分布如圖3 所示。 射流擋板式的速度分布如圖3a 所示,氣體經過噴嘴時形成高速流,最大速度達到23.36m/s,帶動接受室內的液體共同流入喉管。 流體在喉管位置由于存在紊流擴散作用,使得混合相的流速降低。 流體繼續以垂直于擋板速度流經擋板時,由于受到擋板的阻礙作用,流體在擋板前的流速為11~14m/s,在擋板后的流速為1~2m/s,且低速區占到流體域的一半, 擋板對流體的阻礙作用明顯。 氣液相在該結構的喉管和擋板位置的流速較大,因此湍流強度較高,但是氣液兩相在該結構內部并沒有得到充分的擾動, 速度分布極不均勻,因此不利于氣液充分接觸生成泡沫。 螺旋擋板式的速度分布如圖3b 所示, 氣液兩相經過螺旋葉片后形成強螺旋流,速度最高達到16.25m/s,且在螺旋流道內保持良好,使得螺旋流經過擋板時維持了一定的螺旋流速,相較射流擋板結構減小了擋板對流體的阻礙, 擋板后低速區范圍減小,流速影響范圍更廣,氣液相在該位置形成了較為強烈的渦旋,有利于氣液相間的接觸。 螺旋攪拌式的速度分布如圖3c 所示, 氣液相在螺旋葉片位置的速度分布與螺旋擋板式基本相同。 螺旋流經過槳片位置時,由于槳片面積較小,且呈螺旋狀多對錯落布置,進一步減小了對流體的阻礙作用,使得流體保持了一定的螺旋流速,相鄰兩對槳葉前后流體最大速度的差值僅為1.5m/s左右。 槳片對流體的分流作用更加明顯,促進了槳葉間小尺度渦旋的形成。 同時,該結構出口處的速度分布相比于其他兩種分布的更加均勻,因此有利于泡沫在管柱中的輸送。

圖3 泡沫發生器內部速度矢量分布

2.3 氣液相分布

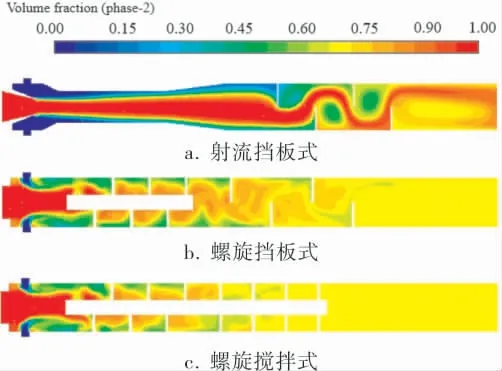

泡沫發生器內部氣液相分布的均勻程度可以反映泡沫發生結構對氣液的摻混效果。 泡沫發生器內部流場中的氣相體積分數分布如圖4 所示,其分布規律驗證了跡線和速度場分析的正確性。

圖4 模型中分面上的氣相體積分數分布

從圖4 可以看出射流擋板式的流場中存在較為明顯的氣液交界面, 氣液相沒有很好地摻混。 氣相射流后受擋板擾流呈波浪式流動,在擋板后因存在渦旋流動氣液相混合加強,但因為流速和氣量較少對混合的貢獻較少,氣液相混合效果不佳。 螺旋擋板式對氣液相的摻混效果較好,流體在螺旋葉片位置由于螺旋流的流速較高,湍流脈動較強,具有一定混合效果。 流體繼續經過擋板位置時,由于螺旋流的存在和擋板間所形成的渦旋促進了氣液相間的混合,氣液分布逐漸均勻,較射流擋板式有了很大改善,在尾部擋板的后面流體的氣相體積分數基本不發生變化。 相比于螺旋擋板式,螺旋攪拌式對氣液兩相的摻混效果更好,流體經過螺旋葉片之后,相較于螺旋擋板式結構,在多組攪拌槳片的剪切攪拌作用下形成了更多不規則的小尺度渦旋, 且流動更加均勻,促進了氣液混合,使得氣液相在前4 對槳葉位置已經摻混得比較均勻。 后4 對槳葉可以對所形成的泡沫進一步剪切細化,提高泡沫質量。

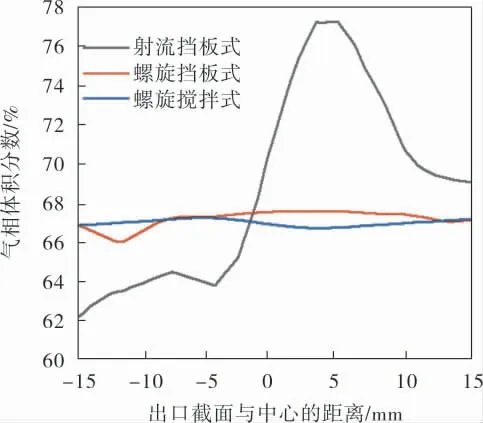

3 種泡沫發生器在出口位置的氣相體積分數分布對比曲線如圖5 所示。 從圖中可以看出,射流擋板式出口位置氣相體積分數波動最大,螺旋攪拌式出口截面的氣相體積分數波動最小,更加接近66.7%(氣液比2∶1)。表明螺旋攪拌式相比于其他兩種結構的發泡效果更好。

圖5 3 種泡沫發生器在出口位置的氣相體積分數分布

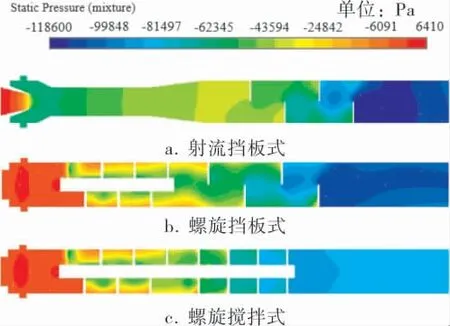

2.4 壓力分布

泡沫發生結構內部流場的靜壓分布如圖6所示。 從圖中可以看出,射流擋板式泡沫發生結構在噴嘴位置的節流效應較強,氣體的壓力損失較大。 在噴嘴出口位置,由于氣體的流速高,使得喉管和液相入口的靜壓值相對較低,更加有利于液體的進入。 在擴散管至第1 塊擋板位置,由于流道的擴大和擋板的阻擋作用,使得流體的流速降低,靜壓值增大。 流體繼續經過其他擋板時,靜壓力逐漸降低。 螺旋擋板式和螺旋攪拌式由于在螺旋葉片位置的結構相同, 因此壓力變化相似。但是, 由于螺旋攪拌式的攪拌槳葉呈螺旋狀布置,且槳片尺寸較小,相比于螺旋擋板式的擋板結構對螺旋流所產生的阻礙作用更小,因此壓力損失低。

圖6 模型中分面上的靜壓分布云圖

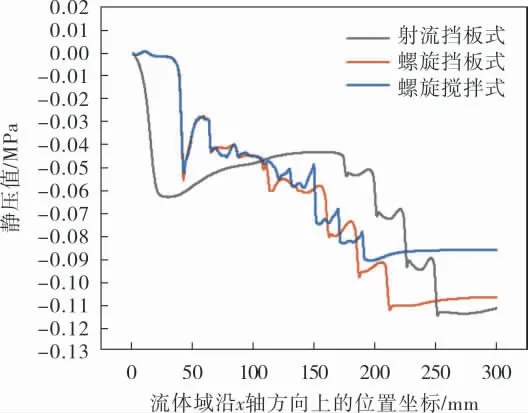

泡沫發生器沿軸向方向上靜壓值的變化曲線如圖7 所示。 從圖中可以看出,射流段壓降為0.06MPa, 射流結構每級擋板壓降約為0.02MPa,總體壓力損失最大,為0.12MPa;螺旋擋板式和螺旋攪拌式由于螺旋葉片結構相同,因此氣液相在x=100mm 以前靜壓值的變化趨勢相似,壓降約為0.035MPa。 但是在x=100mm 以后,由于螺旋擋板相較于攪拌槳對流體的阻礙作用更強,螺旋擋板式的壓力損失較大,螺旋攪拌式的壓力損失較小。螺旋擋板式結構的整體壓力損失為0.11MPa,螺旋攪拌式結構的整體壓力損失為0.09MPa。

圖7 泡沫發生器沿軸向方向上靜壓值的變化曲線

3 結論

3.1 單一的射流或者螺旋結構都不能使得氣液兩相得到有效混合。 氣體介質在射流結構的噴嘴位置節流效應較強,高速的氣體射流使得氣液之間存在明顯的交界面, 不利于氣液相間的摻混。螺旋結構可以使得氣液相形成穩定的螺旋流態,但由于螺旋流道內沒有其他的擾流部件,因此氣液相間沒有得到有效的摻混。

3.2 射流擋板式對氣液相的摻混效果較差,流體在擋板間主要呈波浪狀流態流動,在擋板后部渦旋位置的流體較少, 流體沒有得到充分的混合。螺旋擋板式和螺旋攪拌式對氣液相的摻混效果較好。 氣液相經過螺旋葉片之后形成高速螺旋流,螺旋流繼續經過擋板位置時產生了較大的渦旋,渦旋內部的流線較為密集,說明大部分流體經過該渦旋實現混合;高速螺旋流經過攪拌槳片時保持了一定的螺旋流速,同時氣液相在槳片位置形成了多尺度、不規則的渦旋,促進了氣液相間的混合。

3.3 螺旋攪拌式相比于其他兩種泡沫發生結構,在具有良好的發泡效果的同時,壓力損失小。 且在前4 對槳片就已經將氣液摻混得比較均勻,其余多對槳葉的攪拌剪切可以使得所形成的泡沫細小致密以提高泡沫質量,因此更適合作為井下泡沫發生器的泡沫發生結構。