受外壓作用球殼的名義厚度及最大工作壓力計算

雒淑娟 孫俊勝 朱巧家 黨戰偉 劉宏超 宮 超 李金瑞 余建永

(上海藍濱石化設備有限責任公司)

球罐是用于儲存氣體或液體 (含液化氣體)介質的球形容器[1]。近年來,化工裝置的大型化驅動著設備也向大型化方向發展,球罐的規格也逐漸大型化,國內外球罐規格也由幾千立方米向兩萬立方米發展。 然而,球罐的規格越大,在選材、設計、制造、安裝、監督檢驗及使用管理等環節的要求也就越嚴格[2]。

在日常生產過程中,球罐會遇到介質放空或者介質大量被抽出等特殊工況, 在這些工況下,球殼將承受外壓的作用。 因此,在確定球殼厚度時,不但要滿足內壓強度計算,還需滿足外壓校核計算。 筆者介紹了受外壓作用時球殼的名義厚度的計算方法,并根據名義厚度反推出對應的最大工作壓力。

1 球殼名義厚度的計算方法

對于受外壓的球罐,在設計過程中,需要同時進行內壓強度計算和外壓校核計算,然后將兩種計算結果進行比較,選取其中的較大值作為球殼的名義厚度。

1.1 內壓強度計算

根據GB/T 12337—2014《鋼制球形儲罐》[3]標準中第6.2.1節中的計算公式或附錄D中D.4.2.1中的公式得到球殼的計算厚度,再由計算厚度得出其名義厚度。

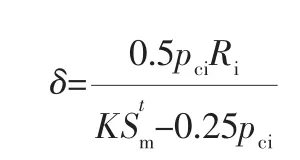

GB/T 12337—2014標準中6.2.1節中球殼計算厚度δ為:

式中 Di——球殼內直徑,mm;

pci——計算壓力,MPa;

[σ]t——設計溫度下球殼材料的許用壓力,MPa;

φ——焊接接頭系數。

GB/T 12337—2014標準附錄D中球殼計算厚度δ為:

式中 K——載荷組合系數,由JB 4732—1995(2005年確認)[4]中表3-3查得;

pci——計算壓力,MPa;

Ri——球殼內半徑,mm;

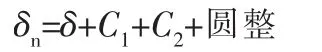

內壓強度計算時,球殼的名義厚度計算公式如下:

式中 C1——厚度負偏差,mm;

C2——腐蝕裕量,mm。

1.2 外壓校核計算

球殼外壓校核通過規則設計方法(GB/T 150.1—2011)[5]或分析設計方法(JB 4732—1994(2005年確認))進行計算。

1.2.1 規則設計方法

根據GB/T 150.1—2011《壓力容器》的規定,外壓球殼的有效厚度按以下步驟確定:

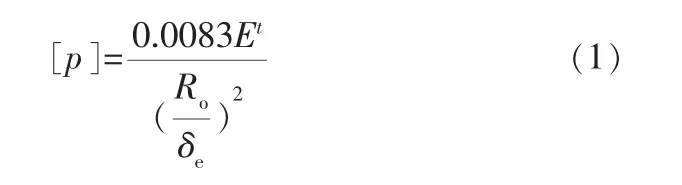

a. 確定外壓應變系數A,根據Ro/δe,計算系數A值,A=0.125/(Ro/δe);

b. 確定外壓應力系數B,按所用材料,查表確定系數B,由A值查B值(遇到中間值用內插法),當A超出設計溫度曲線的最大值, 則取對應曲線右端點的縱坐標為B值,當A值小于設計溫度曲線的最小值,則計算系數B=2/3AEt;

c. 根 據B 值,確 定 許 用 外 壓 力[p]=B/(Ro/δe),計算得到的許用外壓[p]≥0.1MPa,否則需調整設計參數,重復上述計算,直到球殼的有效厚度滿足設計要求為止。

1.2.2 分析設計方法

根據JB 4732—1994《鋼制壓力容器——分析設計標準》(2005年確認)的規定,外壓球殼的有效厚度按以下步驟確定:

a. 假設一個名義厚度δn, 令有效厚度δe=δn-C,定出Ro/δe;

b. 計算系數A,A=0.125/(Ro/δe);

c. 按所用材料選用圖, 根據A值查得B值;若A值落在設計溫度下材料的右方, 則過此點垂直上移,與設計溫度下的材料相交,查得B值,則許用外壓力[p]=B/(Ro/δe);若A值落在設計溫度下材 料 的 左 方,則 許 用 外 壓 力[p]=0.0833Et/(Ro/δe)2;

d. [p]應大于等于pc,否則需再假定名義厚度δn,重復上述計算,直到[p]大于且接近于pc為止。

對比以上兩種計算方法可知,兩種設計方法極為相似, 部分外壓應力系數B曲線圖也幾乎一致[6]。因此,在球殼外壓校核計算時,建議采用GB/T 150.3—2011中的計算方法求解外壓,確定球罐有效厚度。

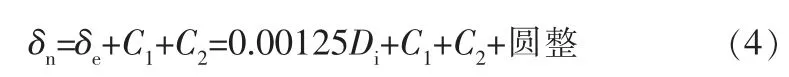

外壓校核計算時,球殼名義厚度計算公式如下:

式中 C1——厚度負偏差,mm;

C2——腐蝕裕量,mm;

δe——球殼有效厚度,mm。

1.3 設計案例

已知設計條件為:1 000m3氮氣球罐, 球殼內徑Di=12300mm,球殼材料為Q370R,設計壓力p=0.9MPa,設計溫度T=50℃,腐蝕裕量C2=1.0mm,鋼板的厚度負偏差C1=0.3mm,彈性模量E=200GPa。

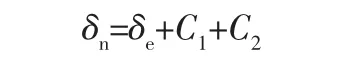

通過內壓強度計算和外壓校核計算,分別得到的球殼的名義厚度(表1)。

表1 不同方法計算得到的球殼名義厚度

由表1可知, 通過內壓強度計算和外壓校核計算結果進行比較,選取厚度最大值作為此球罐的名義厚度,即名義厚度為17mm。 由此可見,在此設計條件下,決定球殼名義厚度的因素是外壓校核計算。

2 全真空狀態下的球殼名義厚度簡易公式

根據GB/T 150.3—2014 《壓力容器 第3部分:設計》,即:A=0.125/(Ro/δe);B=2/3AEt,[p]=B/(Ro/δe),得出:

已知: 碳素鋼材料在20℃時的彈性模量為200GPa;當球罐在全真空狀態下時,其許用外壓[p]=0.1MPa。 從而計算推導得出:

由于球殼厚度和球殼內徑相差較大,可近似的取Di=2Ro,進而可得:

從而推導出外壓校核計算名義厚度簡易公式為:

采用式(4)對1.3節中的設計案例進行計算,可得δn=0.00125×12300+0.3+1.0+圓整=17mm。 由此可見,利用式(4)計算的結果與第1節的計算結果一致。 為了保證式(4)的合理性,筆者對不同規格的球罐按照式(4)和第1節的計算方法同時進行外壓校核計算,通過對計算結果的對比,發現兩者的計算結果基本一致。 因此球殼在全真空狀態下,可采用式(4)簡算出不同規格球罐的名義厚度。

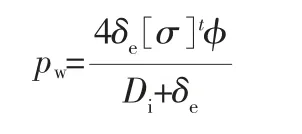

3 最大工作壓力計算

對于受外壓的球罐, 在確定球罐操作參數[7]時,可根據式(4)計算出球殼的名義厚度,再計算出有效厚度,將有效厚度代入GB/T 12337—2014《鋼制球形儲罐》標準中第6.2.3節中的計算公式,可以反推出球罐的最大工作壓力。 最大工作壓力計算公式如下:

以設計溫度為50℃、球殼材料為Q370R、鋼板的厚度負偏差C1=0.3mm、 腐蝕裕量C2=1.0mm、彈性模量E=200GPa為設計條件。 根據式(4)對全真空狀態下多種規格球殼的名義厚度進行計算,再根據計算公式反推出球殼所能承受的最大工作壓力,并將計算結果列于表2。

表2 全真空狀態下多種規格球殼的計算結果

4 結束語

筆者介紹了在負壓工況下,球殼名義厚度和球殼能承受的最大工作壓力的計算方法,為球罐設計壓力的確定提供了參考值。 合理地設定球罐設計壓力,將有利于球罐最大限度地儲存介質,從而提高球罐的利用率,減少球罐儲存能力的浪費。