回火工藝對貝氏體鋼軌組織性能影響研究

金紀勇 ,劉宏 ,王冬 ,陳昕 ,劉祥

(1.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;2.鞍鋼股份有限公司產品發展部,遼寧 鞍山 114021)

貝氏體鋼軌具有韌性好、疲勞強度高和耐磨性好等特點,逐漸成為各研究機構及企業關注的焦點。應用在鐵路道岔上的貝氏體鋼翼軌及尖軌使用壽命比高錳鋼轍叉高出1倍以上,在鐵路小半徑曲線上使用壽命是熱軋珠光體的3~5倍,已然成為未來重載鐵路用高強耐磨鋼軌發展的研究重點。出于鐵路運營的安全性以及貝氏體鋼軌的組織特性考慮,正線鐵路上應用的貝氏體鋼軌一般采用低溫回火熱處理工藝以保證其組織與性能的穩定。

為解析回火和未回火工藝對鋼軌組織和力學性能的影響,本文擬對不同回火溫度、回火時間、回火次數條件下貝氏體鋼軌的組織與性能進行研究,以指導貝氏體鋼軌的實際生產工藝和應用。

1 試驗方法

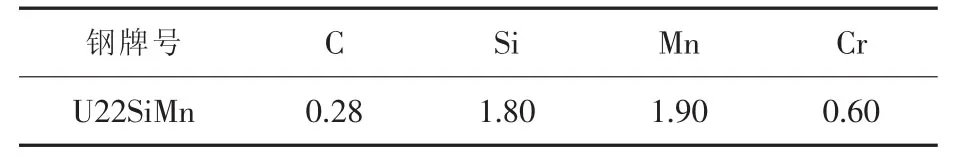

試驗鋼軌材質為熱軋貝氏體鋼U22SiMn,規格為60AT,主要化學成分見表1。

表1 試驗鋼軌化學成分(質量分數)Table 1 Chemical Compositions of Testing Rails(Mass Fraction) %

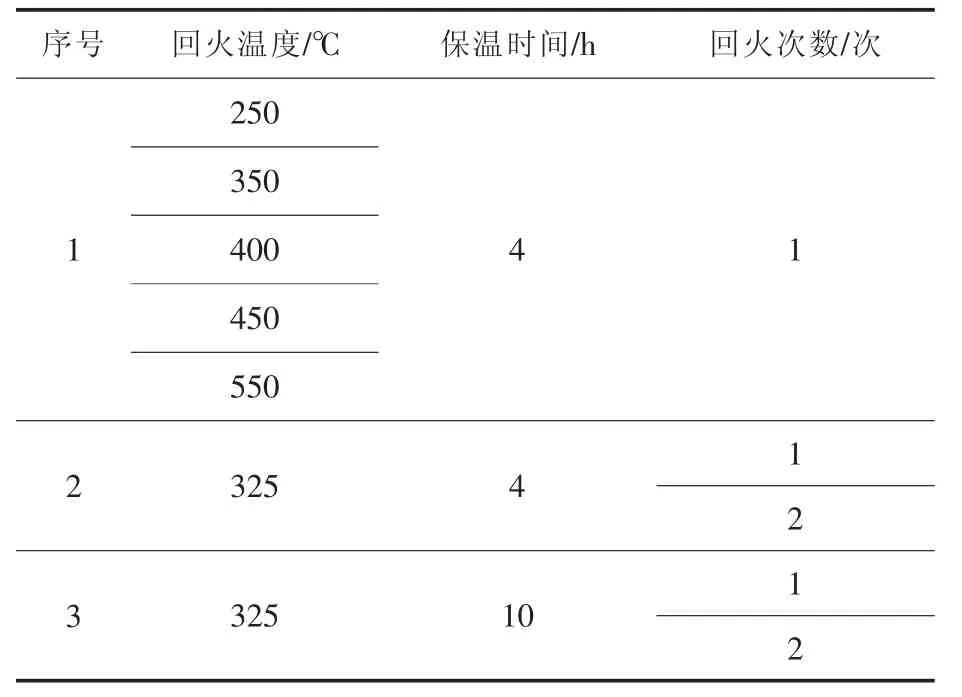

試驗鋼軌拉伸、斷裂韌性試驗取樣及檢測分析參照《TB/T 2344-2012 43 kg/m~75 kg/m鋼軌訂貨技術條件試驗方法》,設備為液壓伺服萬能材料試驗機和拉伸試驗機;沖擊試驗試樣取自試驗鋼軌軌頭踏面下方,設備為夏比沖擊試驗機;殘余奧氏體測量采用磁性法,組織分析采用場發射JEM-2010F透射電子顯微鏡(TEM),回火處理設備為箱式電爐。試驗鋼軌回火工藝參數見表2。

表2 試驗鋼軌回火工藝參數Table 2 Tempering Process Parameters of Testing Rails

2 試驗結果及分析

2.1 回火溫度對顯微組織和力學性能的影響

2.1.1 回火溫度對顯微組織的影響

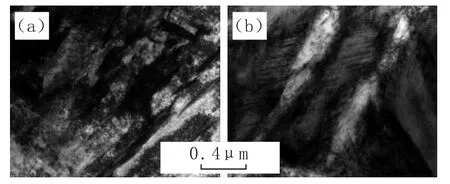

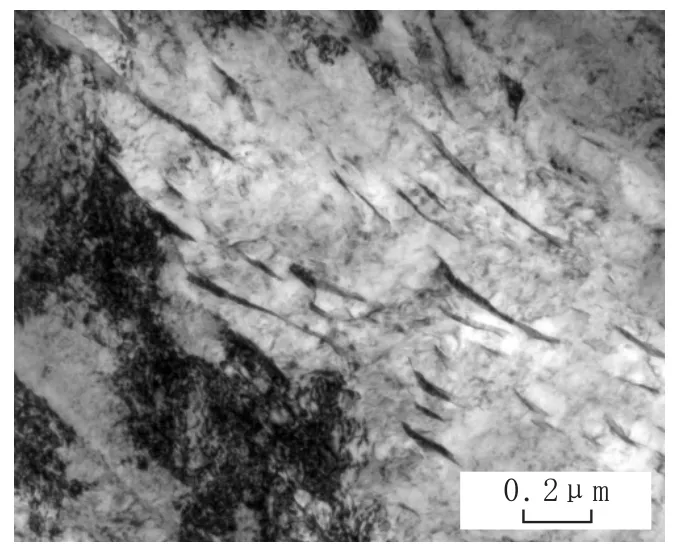

材料的組織決定其性能,為了研究不同回火溫度條件下材料顯微組織的變化,選取350℃和450℃的回火試樣,通過透射電鏡對試驗鋼的顯微組織進行深入觀察,結果見圖1和圖2。

圖1 350℃回火試樣的TEM形貌Fig.1 Appearance of Tempered Samples by TEM at 350℃

圖2 450℃回火試樣的TEM形貌Fig.2 Appearance of Tempered Samples by TEM at 450℃

可以看出,350℃回火試樣的顯微組織主要由不同尺度的M-A島、板條貝氏鐵素體、殘余奧氏體和極少量鐵素體組成,而450℃回火試樣的顯微組織中貝氏鐵素體板條上有明顯的碳化物析出。

2.1.2 回火溫度對力學性能的影響

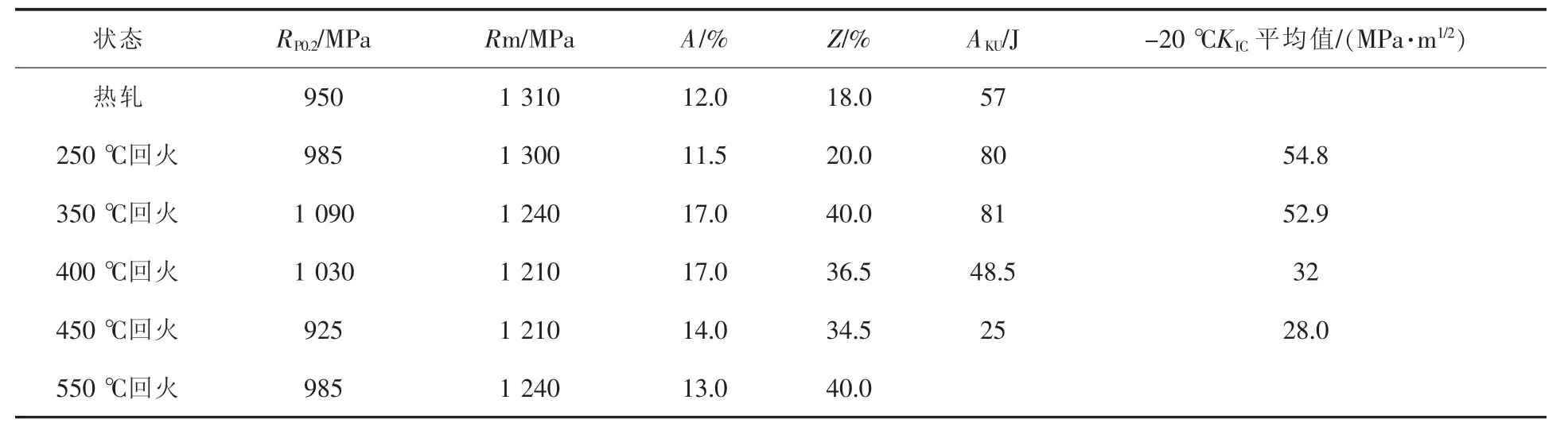

回火試驗在250~550℃溫度范圍內進行,加熱爐升溫至目標溫度后裝爐,保溫4 h后出爐空冷。不同回火溫度下力學性能參數見表3。

表3 不同回火溫度下力學性能指標Table 3 Mechanical Properties at Different Tempering Temperatures

由表3可知,隨著回火溫度的提高,鋼軌的屈服強度和抗拉強度略有降低,但能分別保持在925 MPa和1 210 MPa以上;回火溫度達到550℃時,鋼的強度沒有顯著降低,回火溫度在350℃以上時,塑性均有明顯的改善,斷面收縮率由34.5%提高至40.0%。同時可以看出,回火溫度對沖擊韌性和斷裂韌性影響較大,與熱軋態鋼軌相比,350℃回火時,鋼軌的沖擊韌性為81 J,而400℃回火時,沖擊韌性下降至48.5 J,450℃回火時沖擊韌性急劇下降至25 J;斷裂韌性的變化規律與沖擊韌性相似,350 ℃以下回火,K均在 52.9 MPa·m以上,400℃回火后發生明顯降低,K為32 MPa·m,回火溫度提高,斷裂韌性繼續降低,450℃回火時僅為28 MPa·m。

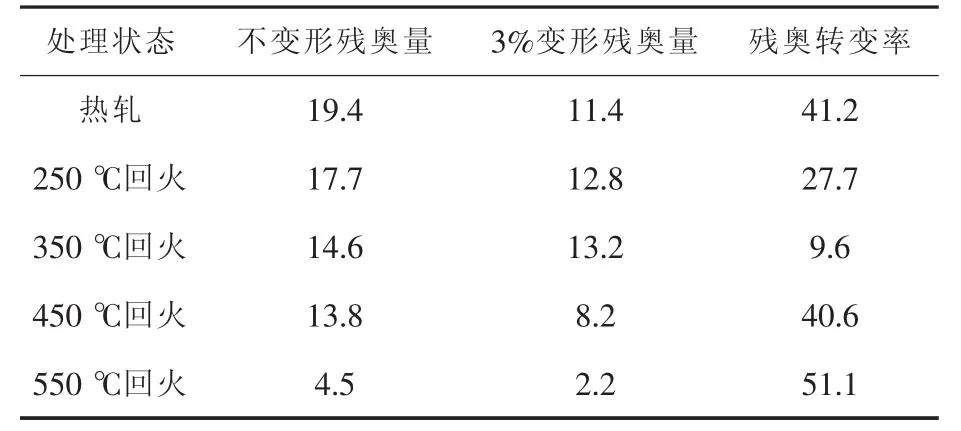

2.1.3 回火溫度對殘余奧氏體含量和穩定性影響

相關貝氏體鋼的資料表明,殘余奧氏體的穩定性會對貝氏體鋼的力學性能產生明顯的影響。因此,為進一步分析殘余奧氏體對試驗鋼的力學性能影響,對不同回火溫度的試樣進行了未變形、施加3%的預變形兩種條件下的殘余奧氏體含量測定,結果見表4。

表4 不同回火溫度、3%預變形條件下殘余奧氏體含量Table 4 Content of Residual Austenite under Different Tempering Temperatures and Pre-deformation(3%) %

結果表明,回火溫度的變化確實引起了殘余奧氏體含量的變化,熱軋態時殘余奧氏體很不穩定,發生3%的變形時會引起41.2%以上的殘余奧氏體發生轉變;250℃回火時,殘余奧氏體所占的比例有所減少,約有27.7%的殘余奧氏體發生了轉變;350℃回火時基本實現殘余奧氏體穩定化;隨著回火溫度繼續升高,殘余奧氏體的含量下降趨于穩定,但殘余奧氏體的穩定性明顯降低,直到回火溫度達到550℃時,51.1%的殘余奧氏體發生轉變。

結合表3和表4可以看出,當采用低溫回火時,回火溫度從250℃提高至350℃時,鋼軌中殘余奧氏體的含量有所降低,鋼中殘余奧氏體的穩定性逐漸提高,至350℃時最穩定,此時力學性能尤其是沖擊韌性、斷裂韌性得到最大程度的優化,達到最高值。回火溫度進一步提高至450℃,殘余奧氏體中碳飽和達到一定程度時,開始析出碳化物,殘余奧氏體中的碳含量開始下降,殘余奧氏體的穩定性也開始下降,溫度進一步提高還會伴隨著碳化物的聚集長大,引起貝氏體鋼軌沖擊韌性及斷裂韌性的逐漸下降。

2.2 二次回火對力學性能的影響

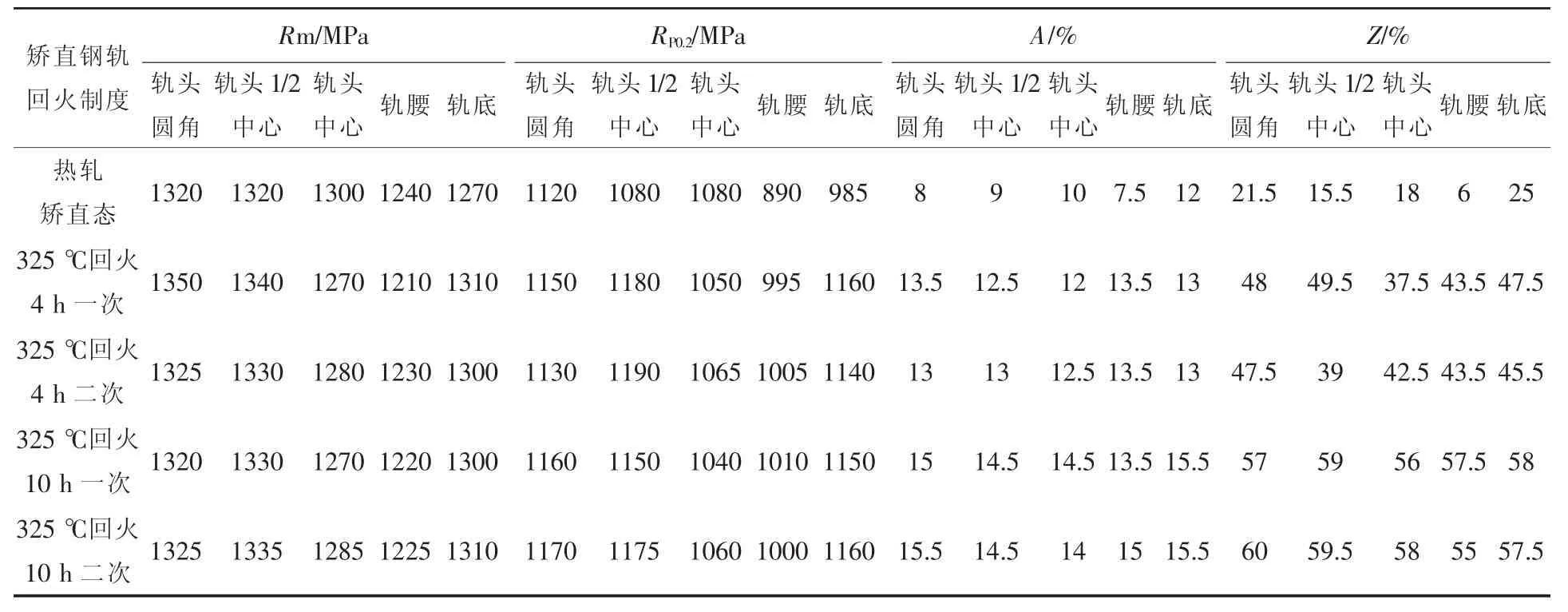

實際生產中不可避免地會發生特殊情況,若一次回火處理后未達到工藝要求,那么未達到工藝要求的鋼軌是否能夠挽救,二次回火處理的鋼軌性能能否達到技術指標的要求。為研究上述問題,對325℃保溫4 h一次回火和二次回火、325℃保溫10 h一次回火和二次回火的試驗鋼軌性能進行分析,結果見表5。

表5 不同回火時間、二次回火的貝氏體鋼軌拉伸性能Table 5 Tensile Properties of Bainite Rails by Secondary Tempering with Different Tempering Time

可以看出,與熱軋矯直態鋼軌相比,鋼軌在低溫回火時抗拉強度基本保持不變,屈服強度有一定提升,尤其軌腰和軌底提升顯著,斷后伸長率和斷面收縮率提升最為顯著;325℃保溫4 h一次回火和二次回火得到的延伸率均偏低且數值基本一致,而325℃保溫10 h一次回火和二次回火得到的延伸率較好且數值基本一致。325℃保溫10 h一次回火與325℃保溫4 h二次回火相比,貝氏體鋼軌全斷面(軌頭圓角、軌頭1/2中心、軌頭中心、軌腰、軌底)伸長率提高了1.5%~2.5%,斷面收縮率增加了9.5%~20%。由此可以說明,回火保溫4 h條件下試圖增加回火次數來提高延伸率效果不明顯,只有適當增加回火保溫時間才能提高延伸率,而回火保溫10 h的確提高了延伸率,而且一次回火即可達到預期效果。

與軌頭中心相比,軌頭圓角及1/2軌頭中心更接近鋼軌表面。因此,上述回火制度下該部位強度及延伸率均較好;在整個橫斷面的強度分布上,軌頭部位的強度與延伸率最高,軌腰最低,軌底與軌頭相當;回火后和回火前相比,強度略有降低,約降低20 MPa,回火后軌頭的平均強度在1 330 MPa。

3 結論

(1)350℃回火處理時,貝氏體鋼軌組織狀態良好,未出現碳化物析出,殘余奧氏體的穩定性最好,施加3%的殘余塑性變形后,殘余奧氏體的轉變量為9.6%,沖擊韌性和-20℃斷裂韌性分別為81 J和 52.9 MPa·m,均達到較高水平。

(2)回火溫度低于或高于350℃時,貝氏體鋼軌殘余奧氏體穩定性降低,尤其是高于350℃時,殘余奧氏體含量及穩定性急劇降低,450℃時組織出現明顯的碳化物析出,沖擊韌性和斷裂韌性明顯降低。

(3)增加回火次數對提高延伸率效果不明顯,而適當增加回火保溫時間可以提高延伸率。325℃保溫10 h一次回火與325℃保溫4h二次回火相比,貝氏體鋼軌全斷面(軌頭圓角、軌頭1/2中心、軌頭中心、軌腰、軌底)伸長率提高了1.5%~2.5%,斷面收縮率增加了9.5%~20%,得到的貝氏體鋼軌伸長率及斷面收縮率較好,更適用于指導實際生產工藝。