基于FPGA 的載頻通訊測試系統設計與實現

錢宏文,郝劉周,趙正,楊文豪,劉繼祥

(中國電子科技集團公司第五十八研究所,江蘇無錫 214035)

產品的環境可靠性試驗是保障和提高軍品環境適應性的重要環節,諸如軍品需進行高低溫工作、溫度沖擊、隨機振動、老煉等標準化試驗,才能保證產品使用過程中的穩定性。為簡化研制過程中的測試操作步驟并提高測試效率,針對某傳感載頻數據處理板研制了專用的載頻模擬及檢測系統,該系統并行輸出四通道載頻數據,并實時檢測4 塊被測板卡信號處理單元的功能是否正常。

1 方案設計

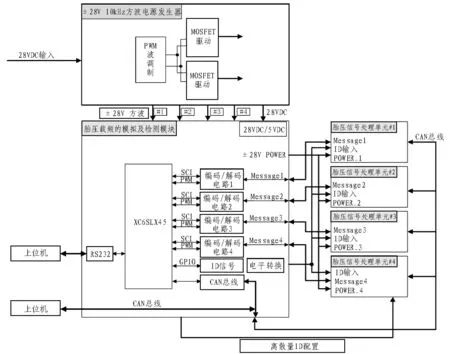

載頻通訊模擬測試系統能夠同時并行輸出四通道載頻信號,并接收被測板卡的反饋,通過CAN 總線發至上位機進行處理。該系統由3 部分組成:方波電源發生器模塊、信號傳輸背板、載頻模擬及檢測模塊。

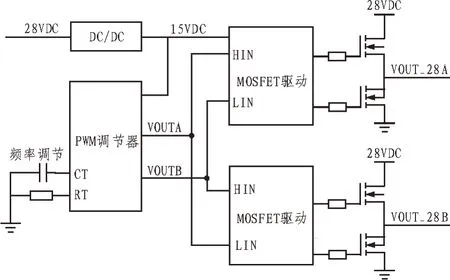

方波電源發生器模塊由純硬件實現,PWM 波調制器通過CT 和RT 參數調節PWM 產生頻率,輸出的兩個信號VOUTA 和VOUTB 分別接在MOSFET 驅動器輸入端的HIN 和LIN 引腳,控制NMOS 管的驅動輸出交替變化的方波28 V 電源信號,頻率由CT 和RT決定,最終輸出±28 V,10 kHz 方波電源信號。整體的電路實現框圖如圖1 所示。

信號傳輸背板主要傳輸載頻信號、ID 配置信號以及CAN 總線信號。

圖1 電路實現框圖

載頻模擬及檢測模塊基于FPGA 實現,FPGA通過數字離散量向被測板卡配置ID,每塊被測板卡擁有獨立的ID 號,上電完成后首先配置ID。載頻數據的模擬由FPGA 產生四路獨立的1 kHz 和2 kHz的PWM 波,通過選擇器將基波SCI 載頻信號模擬數據調制至1 kHz 和2 kHz 的載頻上,最終通過變壓器耦合發出;數據監測部分由解碼器通過配置頻率為2 kHz 解調出目標數據。將檢測數據以CAN 總線的形式上傳至上位機進行比對,系統框圖如圖2 所示。

圖2 系統實現框圖

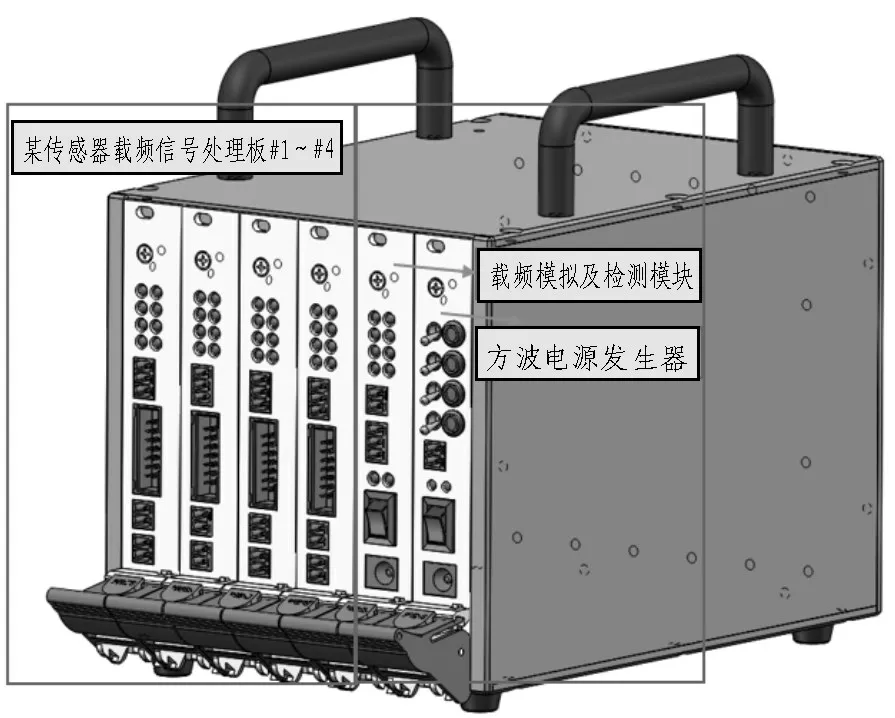

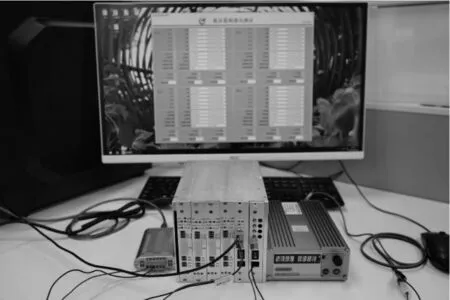

根據方案設計測試系統,效果如圖3 所示,左側4 塊被測板為某傳感器載頻信號處理板#1~#4,右側兩塊單板分別為載頻模擬及檢測模塊和方波電源發生器模塊,信號傳輸背板位于內部地面,上述6 張板卡均通過連接器固定在背板上。

圖3 產品效果圖

2 信號模擬及檢測

2.1 信號模擬

根據某傳感器載頻信號處理單元接收1 kHz 和2 kHz 作為載波的SCI 信號,由信號模擬單元以固定間隔向4 塊被測板卡模擬發送載頻信號。被測板卡每接收到一次正確的信號后50 ms 內向模擬測試系統發送反饋信息。

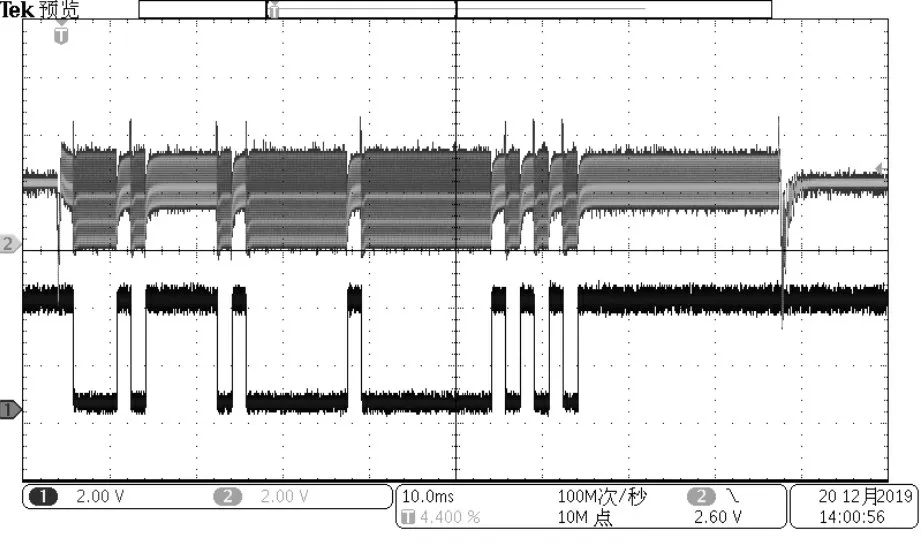

模擬檢測系統并行發出4 個通道的載波信號和SCI 基波信號,經過選擇器將基波信號調制至載波中,圖4 所示CH1 通道為基波SCI 信號0x01、0x01、0x01、0x03,CH2 通道為調制合成后的波形。

圖4 壓力傳感載頻信號模擬

2.2 信號檢測

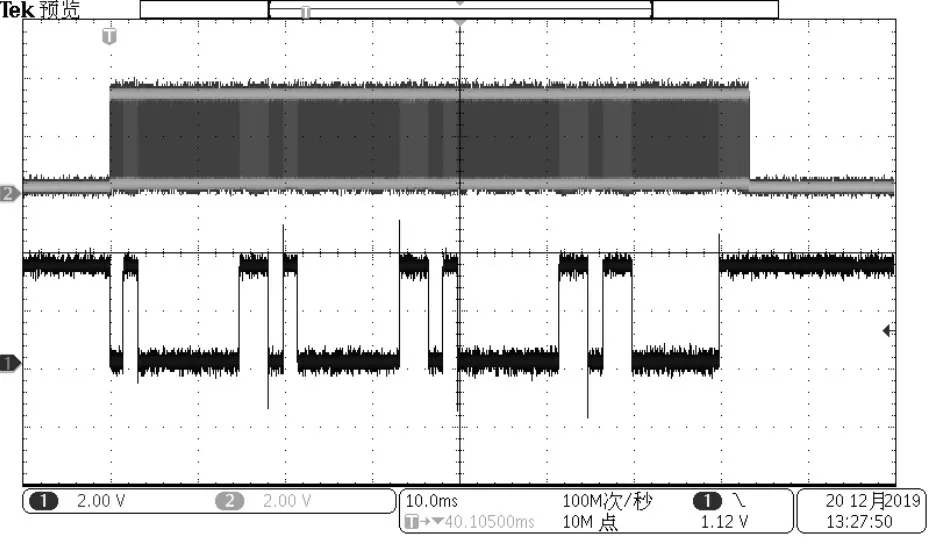

信號檢測實為信號模擬的逆過程,解碼出調制在1 kHz 和2 kHz 上的基波信號,由解碼器芯片硬件解碼,調節解碼器的中心頻率為1 kHz 和濾波帶寬2 kHz,將目標信號解調出SCI 串口信號,FPGA 接收后通過另一路串口將信號上傳至上位機,上位機以CAN 總線形式實時檢測被測板卡的狀態反饋數據,根據被測板卡通訊協議,與檢測數據進行比對作出正誤判斷以實現各項測試。如圖5 所示,CH2 通道為目標合成信號0xF4、0x01、0x00、0xF5,CH2 通道為解調出的目標信號波形。

圖5 壓力傳感載頻信號檢測

2.3 ID離散量配置

每塊被測板卡對應唯一獨立ID 信號,整個系統上電后首先進行4 塊產品的ID 配置,離散量由FPGA直連經過背板至載頻產品,00 對應ID 號為0,01 對應ID 號為1,10 對應ID 號為2,11 對應ID 號為3。

3 軟件實現

3.1 載頻通訊協議

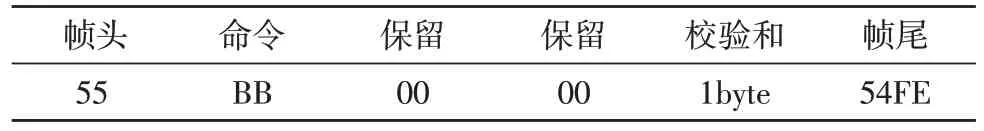

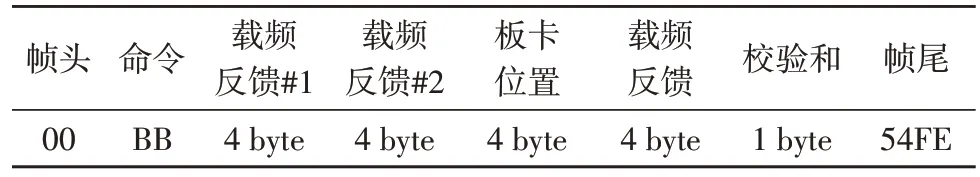

上位機下發載頻通訊命令,“校驗和”取保留信息之和的低8 位,載頻通訊協議設置如表1 所示,波特率115 200,命令下發后四路載頻信號并行發出,等待200 ms 后反饋至上位機,反饋信息共20 字節,將4 個載頻信息同時反饋至上位機。載頻通訊反饋的“校驗和”取每個載頻反饋數據之和的低8 位。載頻通訊反饋信息如表2 所示。

表1 載頻通訊協議的字節定義

表2 載頻通訊信號反饋的字節定義

3.2 幀數據誤碼避免機制

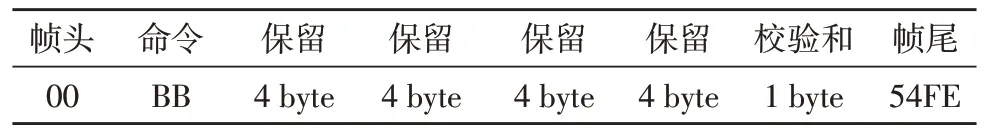

FPGA 自接收到有效命令開始計時200 ms 反饋至上位機,且與上位機的串口通信具備錯誤可恢復機制:

1)當接收到的命令為非有效信息(如校驗錯誤、頭尾錯誤)而長度正確時,反饋至上位機信息如表3所示。

表3 幀數據錯誤反饋的字節定義

2)當接收到的命令字節長度異常(如長于或短于正確幀長度)時,接收緩存以55 為幀頭,若長于21 byte 長度,則截取前21 byte,發送幀錯誤反饋;若短于21 byte 長度,則直接清除,無反饋信息。

3.3 軟件流程

完成一次四通道并行測試,需對產品的每項功能全覆蓋,軟件實現流程具體分為產品ID 配置及ID識別、指令報文、載頻響應報文、載頻通訊和系統狀態。

1)ID 配置測試

以FPGA 直連的方式分別設置測試位ID 輸出引腳為001、002、003、004。

2)ID 識別測試

采集CAN 總線上被測板卡的狀態報文并進行判斷,若收到ID 對應的CAN 報文,則ID 識別正確,否則測試失敗并記錄log 信息。

3)指令報文測試

采集壓力傳感載頻處理單元CAN 總線指令應答,并進行判斷,若數據內容正確,則指令應答成功,否則測試失敗并記錄log 信息。

4)載頻響應報文及載頻通訊測試

FPGA 接收到上位機發送的載頻信息測試指令,并完成載頻發送后進入檢測接收模式,查看被測板卡的載頻響應情況并進行判斷,若數據內容與指令報文數據一致,則載頻發送功能正確,否則測試失敗并記錄log 信息。

5)系統狀態測試

CAN 總線采集每個通道壓力傳感載頻處理單元的正常報文及實時自檢狀態,包括二次電源和關鍵器件功能檢測,完成一次并行測試。

具體測試流程如圖6 所示。

4 測試與驗證

通過LabVIEW 顯示各階段測試數據,并將每個通道的測試結果以顯示燈的形式表現,累計并記錄錯誤log 信息,圖7 所示為整體驗證平臺以及測試實時信息。

圖7 整體驗證平臺及測試實時信息

5 結束語

該設計以FPGA 為控制核心,結合載頻信號的調制與解調原理,實現了同時測試四路某傳感器載頻信號處理板的測試功能。經驗證,已成功應用于該信號處理板的環境試驗環節,在此基礎上進行了系統測試,大大簡化了測試流程,提高了測試效率,實現了對多款產品的并行測試成果。