電廠低溫再熱蒸汽管道沖擊振動原因分析與預防

楊大偉

(東亞電力(廈門)有限公司,福建廈門 361102)

0 引言

汽水管道是電力行業最常用的介質輸送設備,主要用于輸送蒸汽、水、油以及其他氣體或液體等流體介質。為了保證介質輸送流量和速率要求,常采用帶壓輸送。介質輸送壓力最高達到幾十兆帕,輸送速度最高可達60 m/s[1]。當壓力管道中的水或蒸汽等流體遇到閥門突然開啟或關閉、水泵突然啟動或停運、溫度急劇變化時,流體內部壓力將發生急劇變化而產生局部壓力差,流速發生瞬變,流體介質部分能量轉換為管道振動的動能和變形能,導致管道強烈的沖擊振動和噪聲,即常說的水錘或水擊和氣錘[2]。

壓力管道瞬態沖擊振動產生的機理多種多樣,最常見的主要有流體運動狀態瞬變、氣液兩相流、介質相變等[3]。壓力管道內的流體正常流動時會因為管道彎頭、閥門及其他管道部件導致流體流向、流速改變,也會對管道本身產生持續性的反作用力,導致管道較高頻率的穩態振動,此時整個管道及流體構成的系統處于動態平衡狀態。如果管道閥門突然關閉或打開,水泵突然停運或啟動,介質流速瞬變引起局部壓力差,由于流體本身的慣性,壓力差急劇增大。增大到一定程度后部分流體流向反向,與后續流體產生對沖,形成的強烈沖擊波在流體介質內來回傳播并引起管道強烈振動和產生噪聲,此即流體運動狀態瞬變引起的沖擊振動。

氣液兩相流容易引起管道水錘沖擊已成為普遍共識,當蒸汽管道內的凝結水沒有及時排除時,由于液體和氣體與管壁之間的黏度差別較大,液態流體流動速度較小,氣態流體流動速度較大,氣態流體帶動液態流體向前運動形成“浪涌”。當管道內的液態流體量較大時,很容易形成水堵,作用相當于瞬間關閉的閥門,從而引起強力的瞬態沖擊振動[4-5]。另外,當液體傳輸管道內混入部分氣體介質時,也容易引起水錘沖擊,氣團在周圍液體作用下不斷地移動、收縮、膨脹、破碎、結合,使得周圍液態水的流場發生劇烈變化,一方面增大水的流動阻力,另一方面也造成水對周圍管壁壓強的不均勻作用引起管道強烈振動[6-7]。

電廠中管道水擊現象常見于蒸汽管道、給水管道、循環水管道和疏水管道。但在蒸汽、給水管道中水擊發生的機理并不完全相同,相應的處理防范措施也有差異。以某燃氣-蒸汽聯合循環電站低溫再熱蒸汽管道的水擊為例,通過對流體溫度、壓力以及瓦振監測信號的對比分析,結合閥門開閉信號還原水擊產生的全過程,明確水擊產生的根本原因,并提出針對性的防范措施,防止類似事件重發。

1 系統簡介及事件描述

某燃機-蒸汽聯合循環電廠采用F級燃機,燃機-發電機-汽機單軸配置。余熱鍋爐為HZ鍋爐集團設計制造的三壓、再熱、臥式、無補燃、自然循環、露天布置型余熱鍋爐,機組采用日起夜停兩班制運行。機組低溫再熱蒸汽管道與高壓旁路管道的布置如圖1所示,低溫再熱蒸汽管道上游連接汽輪機高壓缸排氣口,下游連接鍋爐再熱器進氣口,中間連接來自主蒸汽管道的汽輪機高壓缸旁路管道(高旁管道)。該管道高排逆止閥后設有上、下管壁溫度測點,高旁三通后設有流體溫度測點。管道坡度設置如圖1所示,豎直管段前管道坡向高排逆止閥并在高排逆止閥前、后均設置疏水裝置,豎直管段后管道坡向鍋爐并在管道低點設置疏水裝置。

圖1 低溫再熱蒸汽管道與高壓旁路管道

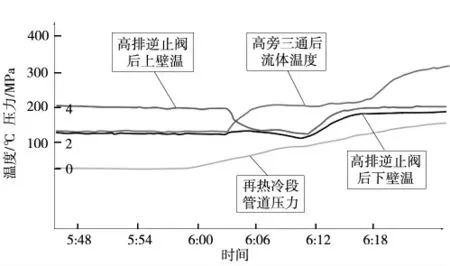

2016年12月21日機組檢修工作結束,計劃22日6:00并網發電,凌晨,運行人員將鍋爐高壓汽包上水至啟動水位。3:28低溫再熱蒸汽管道出現上、下壁溫差大報警,該報警一直持續到6:03高旁閥開啟后才消失,當時運行人員未發現此報警,沒有進行檢查和處理。5:54機組并網,6:11汽機高壓缸8#軸瓦出現瞬間振動高報警,報警即刻消失。6:53汽機SGC(Sub Group Control,汽輪機啟動子組)程序停止不前,查看邏輯發現高排逆止閥后疏水閥本應處于關閉狀態卻顯示開啟,DCS(Distributed Control System,分散控制系統)界面顯示高排逆止閥后疏水罐液位高報警,疏水閥頻繁動作,機組停止沖轉并隨后停機。整個過程中相關信號的監測曲線如圖2所示。

圖2 在線監測信號曲線

現場勘查發現:高排逆止閥閥前疏水管開裂;高排逆止閥控制氣源管道斷裂;低溫再熱蒸汽管道出現嚴重下沉,最大下沉量約30 cm;低溫再熱蒸汽管道多個支吊架變形損壞,管道多處保溫損壞,管道穿墻位置混凝土開裂等現象。部分缺陷如圖3所示。根據現場勘查結果及高壓缸8#軸瓦瓦振信號可以判斷,低溫再熱蒸汽管道曾發生過強烈的沖擊振動。沖擊振動能量高,破壞性大,對機組的安全穩定運行造成了嚴重威脅。

圖3 現場管道缺陷情況

2 沖擊振動原因分析

根據高排閥后管壁溫度和高旁三通后流體溫度的變化曲線分析,低溫再熱蒸汽管道鍋爐側管段溫度比汽機側下降快,鍋爐側管段內先開始出現凝結水,大部分向鍋爐側流動,導致鍋爐側溫度低,汽機側溫度相對較高。22日3:28少量凝結水流至高排逆止閥后管壁溫度測點處,導致下部管壁溫度降低,上、下壁溫差超過預警值開始出現管壁溫差大報警,如圖2b)所示。但由于最初較少的凝結水被周圍較高溫度的管壁加熱蒸發,出現管道下部壁溫在130~148 ℃波動,隨著凝結水量的增加,高排逆止閥后下部壁溫逐漸穩定在119 ℃左右,同時,高排逆止閥后疏水閥開始頻繁開啟疏水,如圖2a)和圖2d)所示。

按正常運行程序,高排逆止閥后管壁溫差大報警,提示管道內部存在凝結水時禁止開啟高旁閥。但由于運行值班人員并未發現該報警,于6:01開啟高旁閥,6:03高旁閥開至33%開度,相對高溫高壓的蒸汽從高壓旁路管道流入低溫再熱蒸汽管道后,低溫再熱蒸汽管道壓力逐漸升高,如圖4所示。剛開始,低溫再熱蒸汽管道壓力的升高并未引起管道沖擊振動,經高壓旁路管道排放過來的蒸汽主要流向鍋爐側。當管道內壓力升高到一定程度之后,原本位于高排逆止閥至高壓旁路三通之間的蒸汽由于壓力超過其飽和蒸汽壓瞬間凝結形成低壓區,導致來自高壓旁路管道的蒸汽和三通后低溫再熱蒸汽管道內的蒸汽瞬間逆流,沖向高排逆止閥,第一次沖擊振動產生。三通后低溫再熱蒸汽管道內的凝結水被逆流蒸汽帶入高排逆止閥后管段地位,三通后低溫再熱蒸汽管道流體溫度升高。沖擊過程中,管道大幅振動,管道內凝結水和蒸汽形成浪涌,加上管道下沉,高排逆止閥后上壁測溫點長時間接觸到凝結水,溫度迅速下降。沖擊產生后,管道內流體溫度、壓力逐漸達到新的平衡,由高壓旁路管道排放過來的蒸汽繼續提升低溫再熱蒸汽管道的壓力并主要流向鍋爐側。當新的壓力高點再次達到高排逆止閥至高壓旁路三通之間管段內蒸汽的飽和蒸汽壓時,管段內蒸汽再次瞬間凝結,管道重復上述過程再次產生沖擊振動,直至不再具備條件為止。

圖4 高旁閥開啟,管道產生沖擊振動時的監測信號

從圖2c所示高壓缸8#軸瓦的瓦振監測曲線可以看出,從6:03到6:13,該管道連續產生了大量強度不一的瞬態沖擊振動,之后管道不再發生沖擊振動。整個過程中,低溫再熱蒸汽管道內蒸汽壓力從0.11 MPa(表壓)升高到0.59 MPa(表壓),對應的飽和溫度由120 ℃提高到165 ℃。此變化過程對應的飽和蒸汽比容、飽和水比容以及汽、水體積比如表1所示。從表1可以看出,同一溫度和壓力下,相同質量的飽和蒸汽體積是飽和水體積的數百倍,當蒸汽凝結成水時,體積瞬間減小形成低壓區。

根據上述分析可知,造成低溫再熱蒸汽管道沖擊振動有以下兩方面的主要原因,一是運行操作失誤,在監測設備發出低溫再熱蒸汽管道上、下壁溫差大報警,提示管道內存在凝結水的情況下,運行人員并未察覺該報警并開啟高旁閥;二是低溫再熱蒸汽管道內介質參數與高壓旁路管道排出的介質參數差別大,兩種不同參數的介質迅速混合時,部分介質發生相變,體積瞬間減小,介質流速瞬間升高,在密閉的空間內產生壓力波動,從而引起管道的強烈瞬態沖擊。

3 預防措施及改進意見

對可能產生凝結水的蒸汽管道,應嚴格按照設計標準,在不經常流通的蒸汽管道末端、管段低點和蒸汽引出管界區的閥前等位置合理設計疏水器,合理選擇疏水器類型,以確保管路中產生的凝結水能被及時排除,盡量避免在管道中形成兩相流。針對日起夜停的調峰機組,為了暖管保壓,一般不會保持疏水閥常開狀態。在管道系統投運前,更應該嚴格核實管道內是否存在過多凝結水。

表1 飽和蒸汽狀態參數

在任何運行操作過程中,不宜將兩種參數差別較大的介質相互混合。在準備開啟閥門將介質從一個系統釋放到另一系統前,應合理調節控制閥的開度或投入單獨的暖管系統,對后一系統的管道進行充分暖管,當兩系統的介質參數基本一致時再緩慢、逐步增大控制閥的開度釋放介質。避免兩種參數不同的介質在管道內快速混合,產生介質相變或流速、壓力的瞬變而引起管道沖擊振動。

隨著科學技術的發展,電廠日趨智能化。目前,電廠重要設備及管道安裝了大量的在線監測設備,實時監測并反饋設備及管道的運行狀態參數,輔助機組運行與管理。運行操作時應充分利用監測信號,及時了解設備及管道的異常情況,根據實際情況合理選擇運行程序,避免執行不適用于當前狀態的運行操作,減少事故的發生。

引起管道沖擊振動的因素多種多樣,比如閥門的突然開閉、泵的突然啟停、汽液兩相流、介質相變、安全閥動作、柱塞流、以及管道布置不合理或運行操作不合理導致管路水封、汽封等。在大多數情況下,管道的沖擊振動可以通過運行操作程序的合理調整來避免,建議電廠將產生管道瞬態沖擊振動的各類因素及相關預防措施與運行操作程序的編制與執行充分融合,減少管道瞬態沖擊振動事件的發生。

4 結論

通過綜合分析現場勘查結果和機組設備及管道的狀態監測信號,根據管道溫度、管道壓力、閥門動作以及汽輪機軸瓦瓦振等在線監測信號的變化,分析某電廠低溫再熱蒸汽管道產生瞬態沖擊振動的內在機理和詳細過程。闡明了該管道產生瞬態沖擊振動的根本原因是兩種不同參數的介質快速混合,導致部分介質相變引起密閉空間內介質流速和壓力瞬變所致。明確介質相變是導致壓力管道瞬態沖擊振動較常見的原因之一,并針對該類型的管道瞬態沖擊振動提出預防措施,對同類型的管道沖擊振動具有一定參考意義。