煤氣化灰渣中殘炭對灰渣流動性影響的研究進展

王 冀,孔令學,白 進,李懷柱,郭振興,白宗慶,李 文

(1.中國科學院山西煤炭化學研究所 煤轉化國家重點實驗室,山西 太原 030001;2.中國科學院大學,北京 100049)

0 引 言

能源是社會發展和經濟增長的重要推動力,我國能源的特點是“富煤、貧油、少氣”[1]。我國作為世界上最大的發展中國家,也是世界上最大的能源消費國,預測到2050年,煤炭占全國化石能源消費的比重仍然維持在50%以上[2]。此外,煤炭作為我國傳統的能源來源,在我國一次能源消費中仍占據主導地位,因此我國以煤炭為主的能源結構在短期內不會改變[3]。此外,我國石油和天然氣的對外依存度逐年攀升,2019年我國原油的進口量破5億t,石油進口量首次突破5 000萬t,原油和石油的對外依存度雙破70%,進口量居世界首位[4]。同時,我國天然氣的對外依存度在2018年超越日本,成為全球最大的進口國[5]。因此,實現煤炭資源的清潔高效利用,不僅對我國的能源安全具有重要意義,還直接影響我國經濟和社會的可持續發展。

煤氣化技術是煤炭清潔高效轉化的核心技術、龍頭技術,是發展煤基化學品合成、液體燃料合成、先進的IGCC發電系統、多聯產系統、制氫、燃料電池、直接還原煉鐵等過程工業的基礎,此外煤氣化技術可以減少CO2溫室氣體以及氮氧化物等有害氣體的排放,從而實現煤炭資源的清潔高效利用[6-8]。煤氣化過程中,煤首先經歷熱解過程,煤中有機質發生一系列改變,揮發分逸出,形成焦炭和半焦等產物。煤焦顆粒和氣化劑通過化學反應將煤或煤焦中的有機質轉化為有用氣體[9-10]。煤氣化技術從開發到應用已有200多年的歷史,20世紀末期以來居高不下的原油價格,大力推動了世界各國對煤炭氣化技術的研發,先后有一批種類多樣的煤氣化技術在工業上得到了推廣和應用,氣化爐型也有上百種。按照固體燃料在氣化爐內的運動狀態和氣化爐結構的差異,煤氣化技術可分為固定床氣化、流化床氣化和氣流床氣化。根據氣化爐灰渣排渣方式的不同,可以分為固態(干灰)排渣氣化爐和液態排渣氣化爐。

對于采用液態排渣的固定床和氣流床氣化爐,灰渣的流動性是氣化用煤選擇的重要參數,也是影響氣化爐穩定操作的關鍵因素,當灰渣的流動性與氣化爐操作條件不匹配時,往往導致氣化爐的非正常停車問題[11]。灰渣的流動性主要包括煤灰的熔融特性和熔渣的黏溫特性[12]。煤灰在高溫下生成的礦物質是影響煤灰熔融特性的直接原因[13];而灰渣的黏度由結晶固相和液相化學組成決定[14-16]。灰渣的化學組成對灰渣流動性已有系統研究,前人針對不同化學組成煤灰對熔融性和黏溫特性的影響提出了酸堿性理論以及網格生成理論[17],在考慮溫度以及氣氛等影響因素的前提下建立了一系列熔融溫度和黏度預測模型[18]。理論上,煤氣化灰渣應是來源于煤中礦物質轉化形成的玻璃狀惰性物質,然而,由于氣化過程中煤焦的不完全轉化以及煤焦與灰渣的相互作用,導致煤氣化灰渣中存在一定含量的殘炭(未反應煤焦)。殘炭的存在不僅導致碳轉化率降低,且對熔渣的流動性產生重要影響[19],此外還阻礙了灰渣的固廢利用[20]。

目前,針對煤氣化灰渣中殘炭的研究受到了廣泛關注,眾多學者對熔渣中殘炭的形成原因進行分析。已有研究表明,煤氣化灰渣中殘炭的碳結構、氣化反應性與煤焦存在顯著差異,同時殘炭與灰渣中礦物質可發生碳熱反應,并影響煤灰的流動性質,進而對氣化爐的液態排渣過程產生重要影響。本文對液態排渣氣化爐灰渣中殘炭產生機理、殘炭性質、殘炭對煤灰的流動性質、殘炭與礦物質的碳熱反應等方面進行了綜述。

1 煤氣化灰渣中殘炭的形成分析

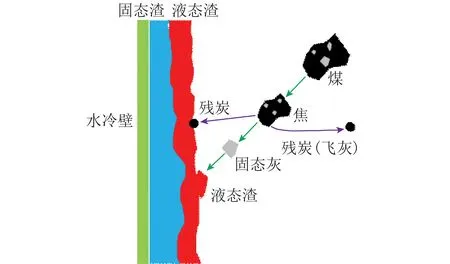

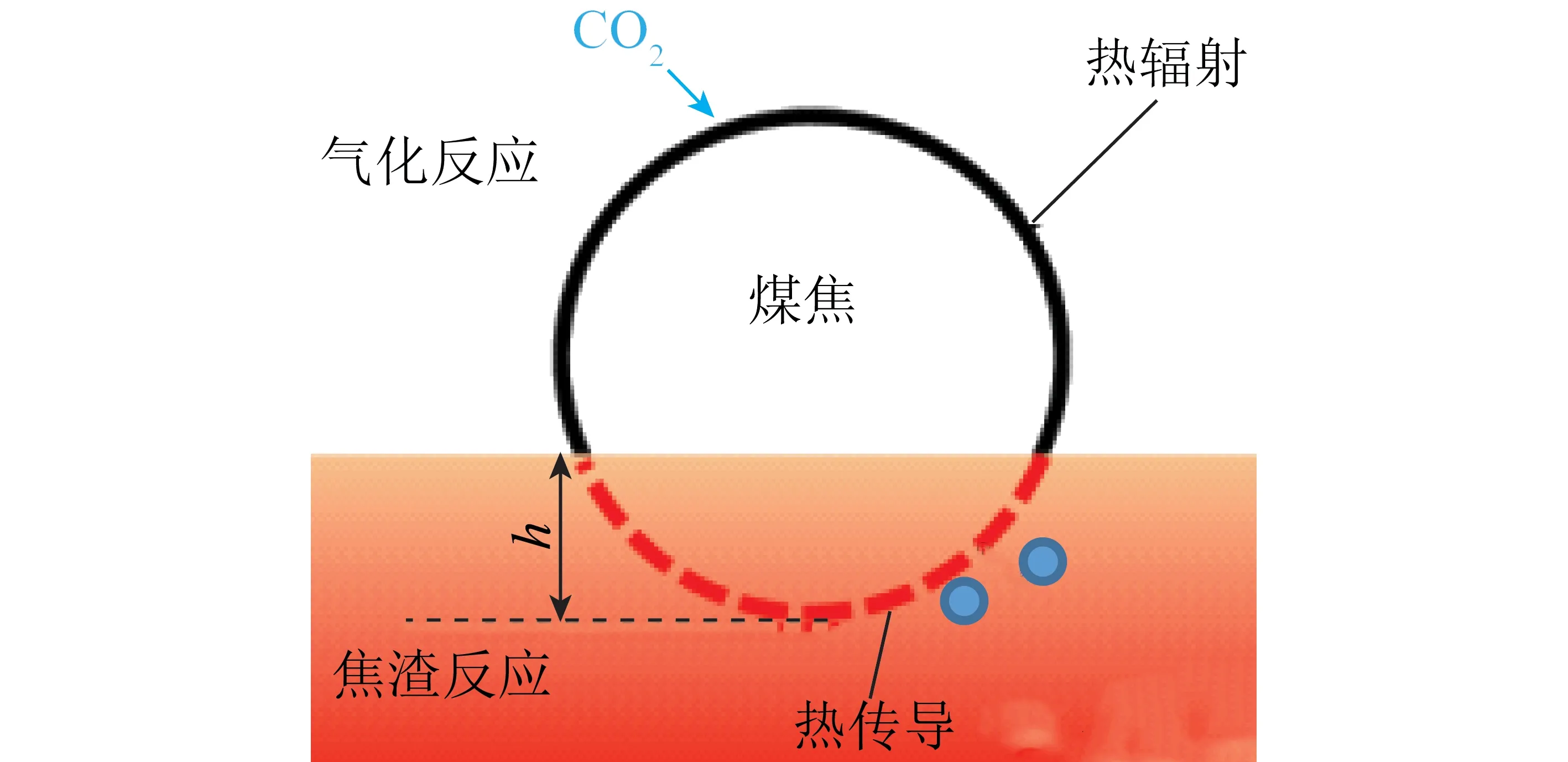

煤氣化過程是以煤或煤焦為原料,以氧氣(空氣、富氧或純氧)、水蒸氣、氫氣或二氧化碳等為氣化劑,在一定溫度和壓力下通過化學反應將煤或煤焦中的可燃部分轉化為氣體(一氧化碳、氫氣及甲烷等)的過程。對于液態排渣氣化爐,煤氣化過程一般由3部分組成:煤的熱解、脫除揮發分生成煤焦、煤焦氣化反應、煤中礦物質轉化為灰和渣[21-22]。理論上,氣化渣應是來源于煤中礦物質,即組成應為礦物質,但實際煤氣化過程中,煤焦并不能完全與氣化劑發生反應,從而導致了氣化渣中殘炭的形成(圖1)。

圖1 氣流床煤氣化過程氣化渣中殘炭的形成過程

液態排渣氣化爐灰渣中殘炭的形成與多種因素有關,宏觀上,煤種和氣化操作條件是影響其含量的主要因素;微觀上,未反應煤焦和熔渣的相互作用決定了殘炭在灰渣中的賦存狀態。

1.1 煤種及氣化條件

首先,殘炭含量與原料煤種密切相關。煤的變質程度與碳結構中活性組分相關,高變質程度煤含有較高的碳含量和少量的活性位,因此在氣化爐內完全氣化的難度較大[23]。同時,大顆粒煤焦在固定床氣化過程中內外表面存在溫度差以及氣化劑擴散阻力較大,使得氣化不完全,也會導致氣化灰渣中殘炭含量較高[24]。此外,對于煤灰熔融溫度較低的煤種,為考慮整體能耗,選擇較低的氣化爐操作溫度,也會導致碳轉化率較低,形成氣化灰渣中的殘炭。

其次,氣化爐的結構設計和操作條件也是影響灰渣中殘炭的重要因素。固定床氣化爐采用干法排渣,操作溫度較低,研究表明灰渣中殘炭含量受操作條件和煤種影響變化很大[25]。固定床熔渣式BGL氣化爐采用液態排渣技術,若排渣不順致使液態渣的液位上漲,高溫區未反應的煤焦被熔渣包裹,與氣化劑隔絕,導致激冷熔渣中形成殘炭[26]。流化床氣化爐操作溫度較低,干灰中殘炭含量較高(5%~25%),但在循環流化床氣化爐中,由于粗合成氣中細灰顆粒被二次利用,因此灰渣中的殘炭含量較低[27]。氣流床氣化爐一般在高溫(>1 300 ℃)下運行,煤焦的碳轉化率可達98.0% 以上。然而,當氣化爐在不穩定條件下運行時,未反應的殘焦顆粒會被經過氣流夾帶作用撞擊到壁面上,并部分沉積在熔渣層表面,導致細渣和粗渣中炭含量可分別達到30%~35%和10%[28-29]。姜楊[30]和程新明[31]分別分析了殼牌氣化爐和德士古氣化爐灰渣殘炭量高的原因,發現爐體溫度低、噴嘴霧化效果差以及氧煤比較低等操作原因是氣化灰渣中的殘炭含量增加的重要因素。

1.2 焦渣的相互作用

在液態排渣氣化爐高溫條件下,灰渣以液態熔渣形式存在,當未反應的煤焦沉積到熔渣表面時,焦渣相互接觸并發生反應。結合真實的氣化反應條件,相關學者對熔渣捕獲煤焦以及焦渣之間的反應進行了研究。

1.2.1熔渣對煤焦的捕獲

首先,氣化過程中,煤焦顆粒的有機質逐漸轉化,而其中的礦物質經歷燒結、熔融等過程,逐漸暴露在未反應的煤焦表面。隨著煤焦表面熔融的礦物質增加,炭顆粒的黏度增加,導致未反應的煤焦更易被熔渣所黏附,從而沉積在熔渣表面(圖2)[32]。

圖2 氣化過程中殘焦顆粒黏附機理[32]

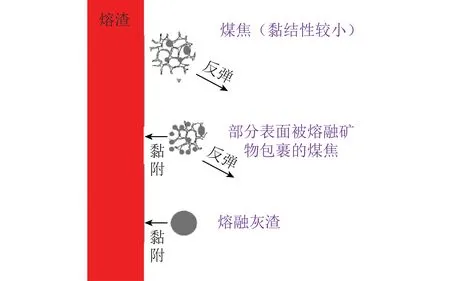

Shimizu等[33]建立了高溫氣化條件下預測煤焦顆粒在熔渣表面捕獲的模型。模型假設顆粒由氣體攜帶撞擊熔渣表面后即被黏附,后續的煤焦顆粒若繼續撞擊到炭層則會反彈,單位面積的煤焦沉積率和煤焦消耗速率共同決定顆粒捕獲的可能性,但該模型未考慮熔渣與殘炭之間的反應。Montagnaro等[34]考慮了氣流床氣化爐內湍流和旋流對殘焦附著在熔渣表面的影響,提出了3種煤焦與熔渣的存在形式(圖3):① 煤焦顆粒沉積到熔渣表面包裹在熔渣內部,阻礙了顆粒和氣化劑之間的反應(regime E);② 煤焦顆粒黏附在熔渣表面,其裸露部分和氣化劑繼續反應(regime S);③ 熔渣表面沉積煤焦顆粒后形成炭層,阻礙未反應煤焦顆粒繼續沉積(regime SC)。

圖3 殘炭在熔渣表面賦存形式[34]

1.2.2煤焦與熔渣的反應模型

煤焦在熔渣表面黏附后,與氣化劑接觸部分繼續進行氣固反應,通過熱輻射進行傳熱,而與熔渣接觸的部分則進行液固反應,通過熱傳導進行傳熱(圖4,h為高度)。Mehta等[35]通過原位攝像和在線監測生成氣中CO和CO2組分,發現其含炭材料和灰渣化學組成對焦渣反應動力學和焦渣潤濕性有重要影響,煤焦主要能夠還原熔渣中的含鐵和含硅礦物質。Shen等[36]通過原位試驗發現并研究了熔渣界面煤焦與CO2反應過程中的氣泡現象,認為氣泡生成的機理是二氧化碳氣體通過煤焦孔道擴散到顆粒內部與碳質反應后,氣體產物CO擴散到煤焦與熔渣的界面并形成氣泡浮于液體表面,即氣泡的生成與顆粒的初始粒度有關。但煤焦與熔渣存在密度差,殘炭在熔渣中存在浮沉行為,且熔渣的組分改變以及不同液態排渣氣化爐內氣氛差異對焦渣相互作用存在很大影響,但相關研究工作未見報道。

圖4 焦渣相互作用示意[36]

2 氣化灰渣中殘炭的性質

2.1 氣化灰渣中殘炭的提取

氣化灰渣中殘炭的存在阻礙了氣化灰渣的利用,因此炭渣分離對于氣化灰渣用于制備建材以及鍋爐摻燒具有重要意義。已有研究中提取殘炭的方法主要為浮選和酸洗。眾多學者探索了不同的捕收劑和起泡劑用量對氣化爐中粗渣和細渣中殘炭的浮選效果。Guo等[37]通過三段浮選試驗,殘炭回收效率達到了52.65%。還有學者研究了粗渣和細渣中粒徑和燒失量的關系,提出了分級分選后分類進行摻燒和制備活性炭的技術路線,提高了灰渣中殘炭的利用效率[38]。此外,根據GB/T 7560—2001《煤中礦物質的測定方法》,鹽酸和氫氟酸可以有效脫除煤灰的礦物質,因此有學者利用鹽酸和氫氟酸提取灰渣中的殘炭,將灰渣在50 ℃鹽酸和氫氟酸中分別浸泡24 h和36 h,得到了灰分僅3%左右的殘炭,并研究了氣化灰渣中殘炭的性質[28]。但筆者基于脫灰提取殘炭試驗操作認為,雖然酸洗得到殘炭中灰含量較少,但酸洗破壞了殘炭的物理化學結構,改變了殘炭性質,且酸洗提取殘炭在實際工業生產中經濟性差。而浮選提取殘炭仍存在提取效率較低的缺點,如何精細化利用不同液態排渣氣化爐灰渣中的殘炭對于實現碳資源的高效利用至關重要,因此還需進一步深入研究。

2.2 氣化灰渣中殘炭的物理性質

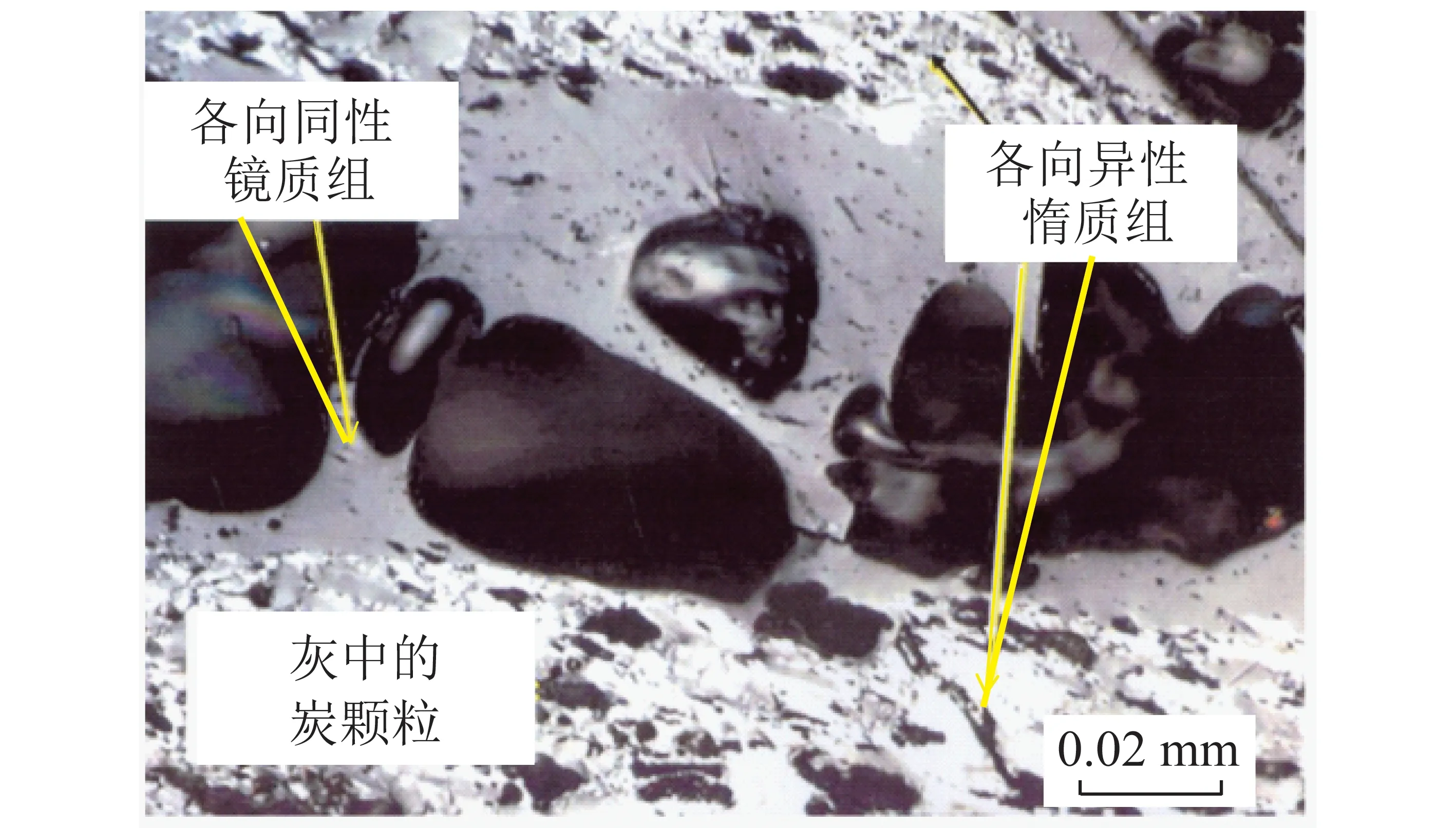

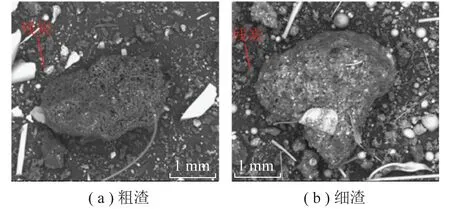

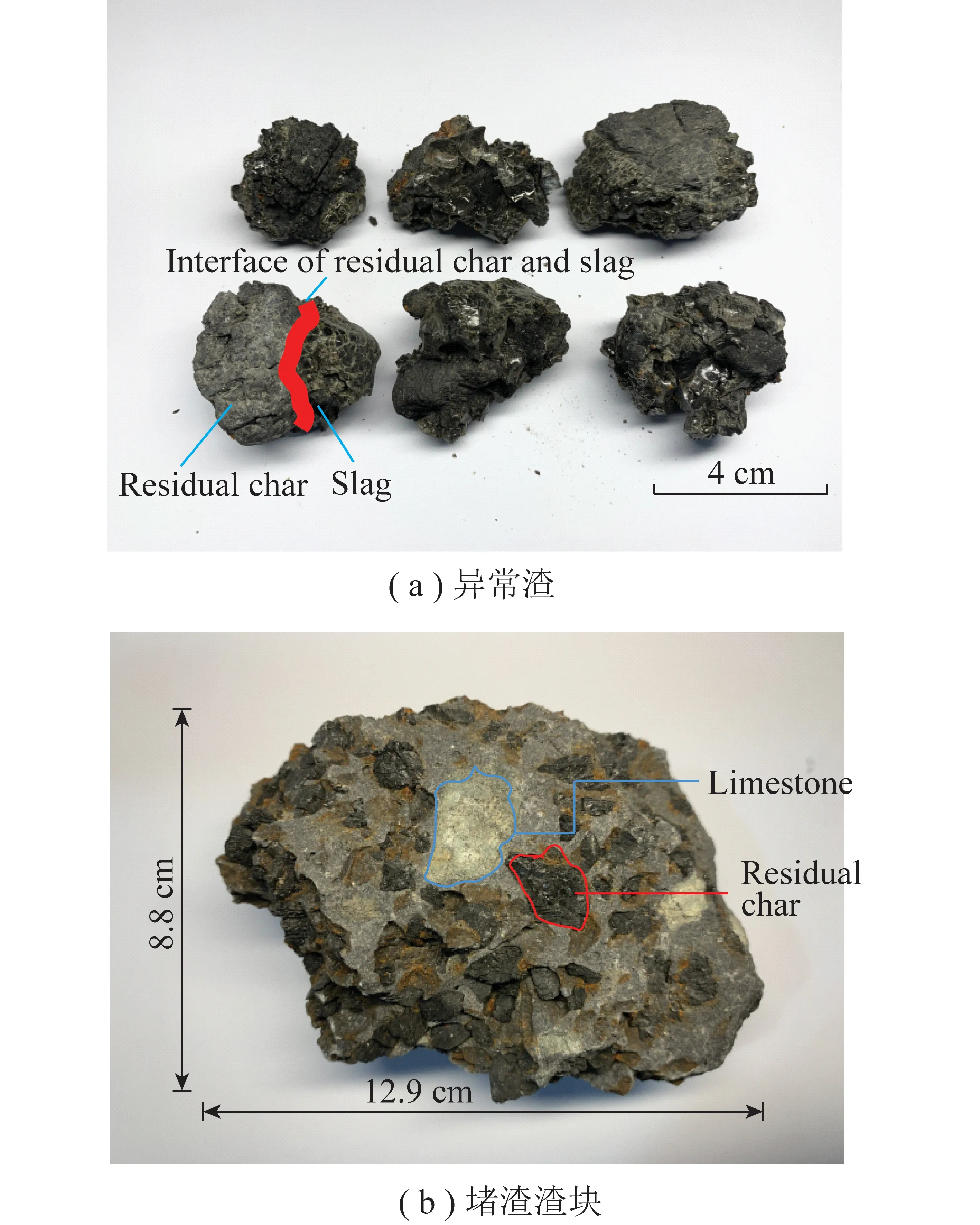

氣化灰渣中的殘炭大致可以分成3類:未反應的碳、碳質頁巖、外覆灰層的炭黑物質。宏觀上,殘炭多為圓形、蜂窩狀和多孔大顆粒;微觀上,殘炭顆粒為非均質體,形態有惰質炭、各向同性焦和各向異性焦。按照殘炭的來源又可以分為燃燒過程中的殘炭、氣化過程中的殘炭以及熔渣中的殘炭[11]。Wagner等[25]利用巖相顯微鏡觀察了固定床氣化爐內氣化灰渣中未反應炭(圖5),發現殘炭的主要來源是未反應的炭,占比約為75%,其來源為密實炭顆粒、層狀炭顆粒、多空未反應炭顆粒以及煤質未反應炭顆粒等。Wu等[29]考察了水煤漿氣流床氣化爐灰渣中的殘炭,發現氣化細渣和粗渣中殘炭的形貌相似,但與煤焦相比,殘炭的孔道較少,且大部分殘炭直徑在160 μm以上(圖6)。Wang等[39]對固定床熔渣式氣化爐氣化渣中的殘炭進行了深入分析,發現氣化熔渣中存在2種不同的殘炭,一種為熔渣包裹的殘炭,粒徑為2~4 cm,另一種為氣化爐發生堵渣時的殘炭,粒徑為1~2 cm(圖7)。

圖5 固定床氣化灰渣中的殘炭[25]

圖6 水煤漿氣化爐渣中殘炭[29]

圖7 無煙煤固定床熔渣式氣化爐渣中殘炭[39]

孔結構和比表面積是氣化灰渣中殘炭性質的關鍵參數。通過BET分析發現,氣化灰渣中的殘炭相對于煤焦比表面積較大,孔隙率較豐富。這主要是由于氣化灰渣在熱解段揮發分消失以及氣化階段氣化劑通過煤焦孔道進行反應起到了造孔作用。但由于粗渣中殘炭在氣化爐內停留時間短,導致其孔結構和表面積比細渣中殘炭的小。殘炭的石墨化程度是碳結構的重要參數。通過XRD和拉曼分析發現,氣流床氣化灰渣中殘炭的石墨化程度不同,由于細渣中的殘炭經歷了更高的溫度區間和停留時間較短,因此細渣中碳的石墨化程度較高。另外,氣化灰渣中殘炭比煤焦的氣化反應性好,這是因為氣化殘炭的孔隙率大。同時,由于粗渣中殘炭石墨化程度低,sp2-sp3混合鍵形式的活性中心較多,因此粗渣中的殘炭比細渣中的殘炭具有更高的氣化活性[28,40]。基于以上研究,說明殘炭廣泛存在于液態排渣氣化爐灰渣中,且物理化學性質存在一定差異。

2.3 氣化灰渣中殘炭的化學反應性

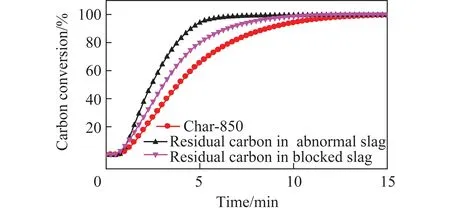

殘炭的反應性是碳資源二次利用的重要參數。Zhao等[41]在空氣氣氛下研究了殘炭的反應性,通過熱重試驗發現粗渣中的殘炭氣化反應性比細渣中氣化反應性強,原因是細渣中的殘炭在高溫合成氣的作用下形成了Soot物質,導致很難反應完全,而粗渣中的殘炭被熔渣包裹,反應性高于細渣中的殘炭。此外,也有學者在CO2氣氛下研究了殘炭的氣化反應性。煤焦的氣化反應性主要受到煤焦的孔體積和比表面積、煤焦中礦物質以及煤焦的微晶結構等因素影響。Xu等[40]和Wu等[28]研究表明粗渣中殘炭氣化反應性好于細渣中殘炭氣化反應性。Xu等[40]研究了礦物質對殘炭反應性的影響,認為細渣中礦物質的存在會抑制殘碳的氣化反應,而粗渣中礦物質對殘碳的氣化反應起到催化作用。而Wu等[28]認為豐富的孔隙是導致煤焦氣化反應性比殘炭氣化反應性強的原因,而粗渣中殘炭含有較多的活性位是導致其氣化反應性高的原因。Wang等[39]發現無煙煤固定床熔渣式氣化爐渣中殘炭的反應性要高于850 ℃煤焦的反應性,主要原因是殘炭具有比煤焦更高的比表面積和孔道結構(圖8)。但筆者認為殘炭中灰分的元素組成、結合形式以及微晶結構也是影響殘炭氣化反應性的重要因素。

圖8 無煙煤固定床熔渣式氣化灰渣殘炭及煤焦反應性

3 殘炭對灰渣流動性的影響

3.1 殘炭對煤灰熔融性的影響

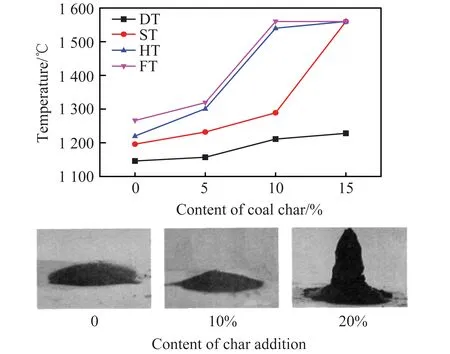

作為氣化灰渣中的重要組成,殘炭存在對煤灰熔融性具有重要影響。陳冬霞等[42]通過向煤灰中添加高溫焦,研究了Ar氣氛下煤灰中殘炭對熔融性的影響,發現隨著煤灰中焦含量的增加,煤灰熔融溫度隨之升高,當灰中焦含量達到20%后,焦與焦之間通過熔融煤灰的黏結作用形成了不熔骨架,導致灰錐高度不再隨溫度上升而變化(圖9)。同時,觀察到相對于未添加焦的煤灰,添加焦后的煤灰熔融后表面存在顆粒狀焦。李風海等[43]研究了殘炭含量在弱還原性和氧化性氣氛下對小龍潭褐煤灰熔融特性的影響,發現小龍潭褐煤的熔融性隨殘炭含量的增加先升高再減少,隨后繼續升高。綜上,殘炭可以顯著提高煤灰的熔融特征溫度,并導致液態排渣氣化爐中煤灰完全熔融難度增加。

圖9 煤灰中焦的含量與熔融特征溫度及灰錐形態[42]

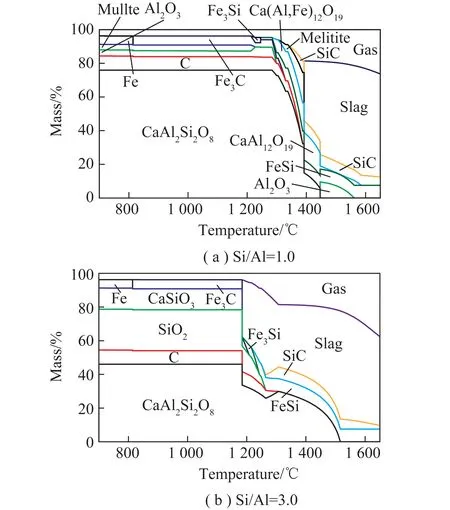

此外,殘炭的性質以及煤灰的化學組成對含炭煤灰的熔融性也產生了重要影響。Wang等[19,44-45]針對氣化灰渣中殘炭對煤灰熔融特性的影響,深入考察了殘炭碳的石墨化程度、煤灰的Si/Al比和Fe2O3含量對含殘炭煤灰熔融特征溫度的影響。利用石墨、高溫脫灰煤焦和活性炭3種不同石墨化程度的碳模擬殘炭,研究表明:殘炭碳的石墨化程度越高,含殘炭煤灰的熔融溫度越高,當殘炭含量超過5%時,殘炭的石墨化差異對煤灰熔融溫度造成的影響越明顯(圖10,AC為活性炭,CC為脫灰煤焦,G為石墨)[19]。當煤灰的硅鋁總含量相同時,煤灰Si/Al比為1.0,殘炭對煤灰熔融特征溫度的影響不顯著;殘炭含量為5%時,煤灰流動溫度和變形溫度相差約為60 ℃。但當煤灰的Si/Al比為2.0和3.0,殘炭含量為5%時,煤灰流動溫度和變形溫度相差約為160 ℃,且殘炭含量為10%時,兩者的差值增加至300 ℃以上(圖11)[44]。殘炭存在時,煤灰的Fe2O3含量也是影響煤灰熔融性的重要原因。當煤灰Fe2O3含量不高于8%時,隨著殘炭含量增加,煤灰熔融特征溫度逐漸升高;當煤灰Fe2O3含量高于12%,殘炭含量低于10%時,殘炭含量增加,煤灰熔融特征溫度升高,但殘炭含量為15%時,煤灰的熔融特征溫度降低(圖12)[45]。

圖10 殘炭石墨化程度對煤灰熔融性的影響[19]

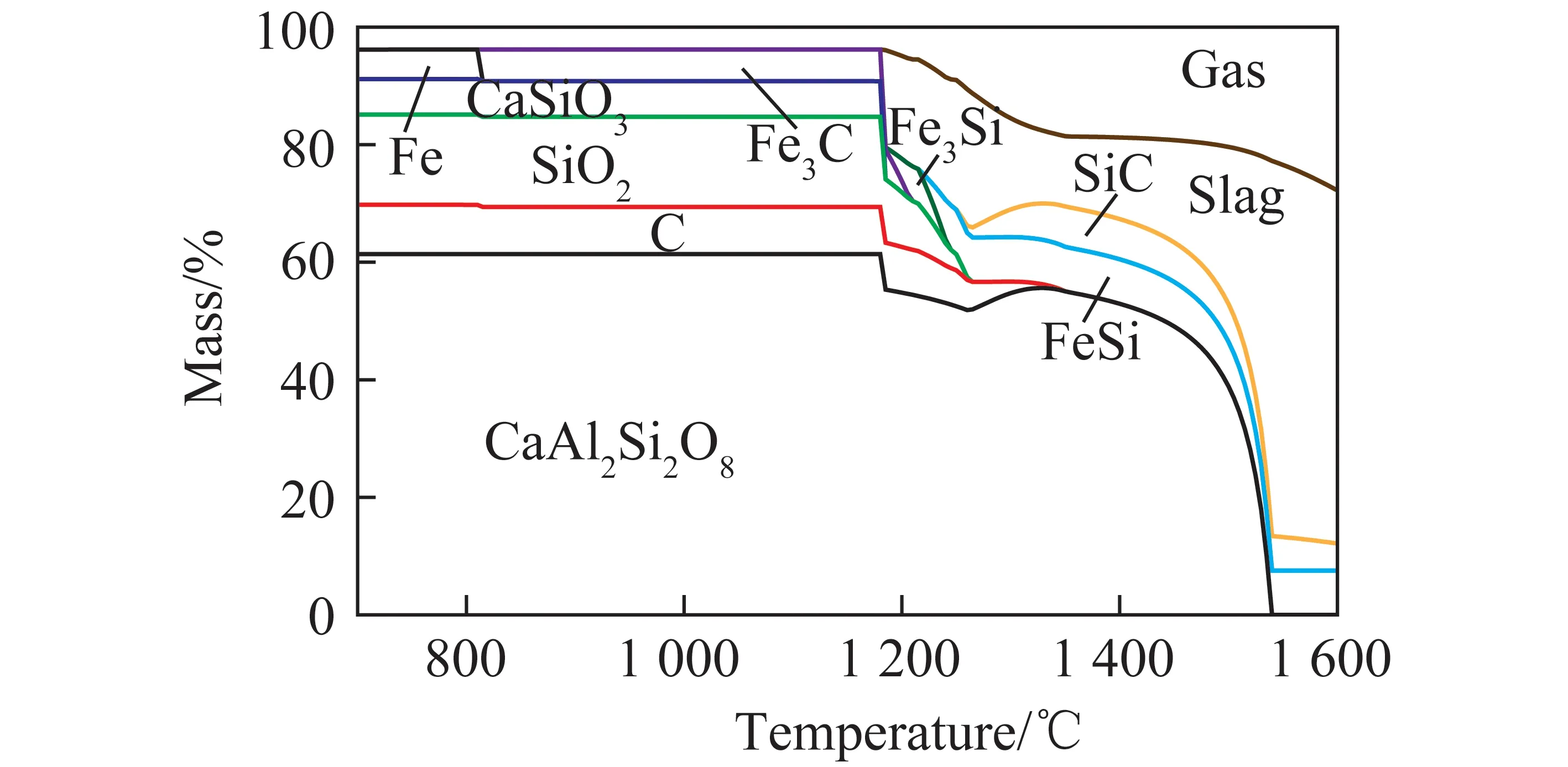

煤灰在高溫下生成的礦物質是影響煤灰熔融性的根本原因,研究表明殘炭的存在導致了FeSi、Fe3C、SiC和Fe等難熔礦物質的生成(圖13)[19,44-45]。殘炭碳的石墨化程度越高,與礦物質發生碳熱反應的溫度越高。當溫度低于1 300 ℃時,殘炭碳的石墨化程度增加,阻礙了礦物質間的反應;當溫度高于1 300 ℃時,殘炭碳的石墨化程度增加,未反應碳的含量升高[19]。

圖11 含殘炭時煤灰Si/Al比對熔融性的影響[44]

圖12 含殘炭時煤灰Fe2O3含量對熔融性的影響[45]

圖13 殘炭對礦物質演化的影響[19]

殘炭存在時,煤灰的Si/Al比主要影響了高溫下殘炭和氧化硅的反應,對于Si/Al比小于1.5的煤灰,低溫下生成了大量鈣長石和氧化鋁。隨著溫度增加,煤灰軟化過程持續較長,隨后發生固相的快速熔融,形成的熔融物黏度較高,因此流動和難熔物的減少比較緩慢(圖14(a)),熔融性由鈣長石、剛玉和莫來石等礦物質的熔融決定,煤灰的熔融機制屬于軟化-熔融(softening-melting)機理;Si/Al比大于1.5的煤灰,隨著溫度升高,大量硅灰石及氧化硅等礦物質發生熔融形成活性較高的低黏度熔融物,具有較高的流動性且能夠迅速“熔解”生成SiC和FeSi相,熔融性由殘炭存在導致的碳化硅和硅鐵相等難熔物決定(圖14(b)),煤灰的熔融機制屬于熔融-熔解(melting-dissolution)機理[44]。

圖14 不同Si/Al含10%殘炭礦物質演化[44]

煤灰的Fe2O3含量主要改變FeSi,SiC和Fe等難熔物的種類和含量,使得殘炭對煤灰熔融性表現出不同影響。熔渣中的殘炭的存在導致了金屬鐵、Fe3C和FeSi等礦物質的生成,造成了煤灰熔融溫度的增加。Fe2O3含量低于12%時,殘炭含量增加造成SiC難熔物含量增加(圖15(a));Fe2O3含量高于12%時,殘炭含量增加主要有利于FeSi相的生成(圖15(b))[45]。

3.2 殘炭對熔渣黏溫特性的影響

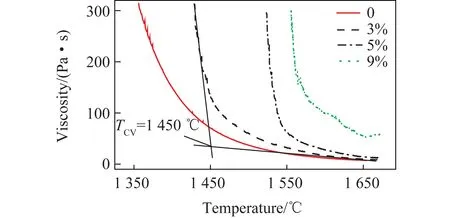

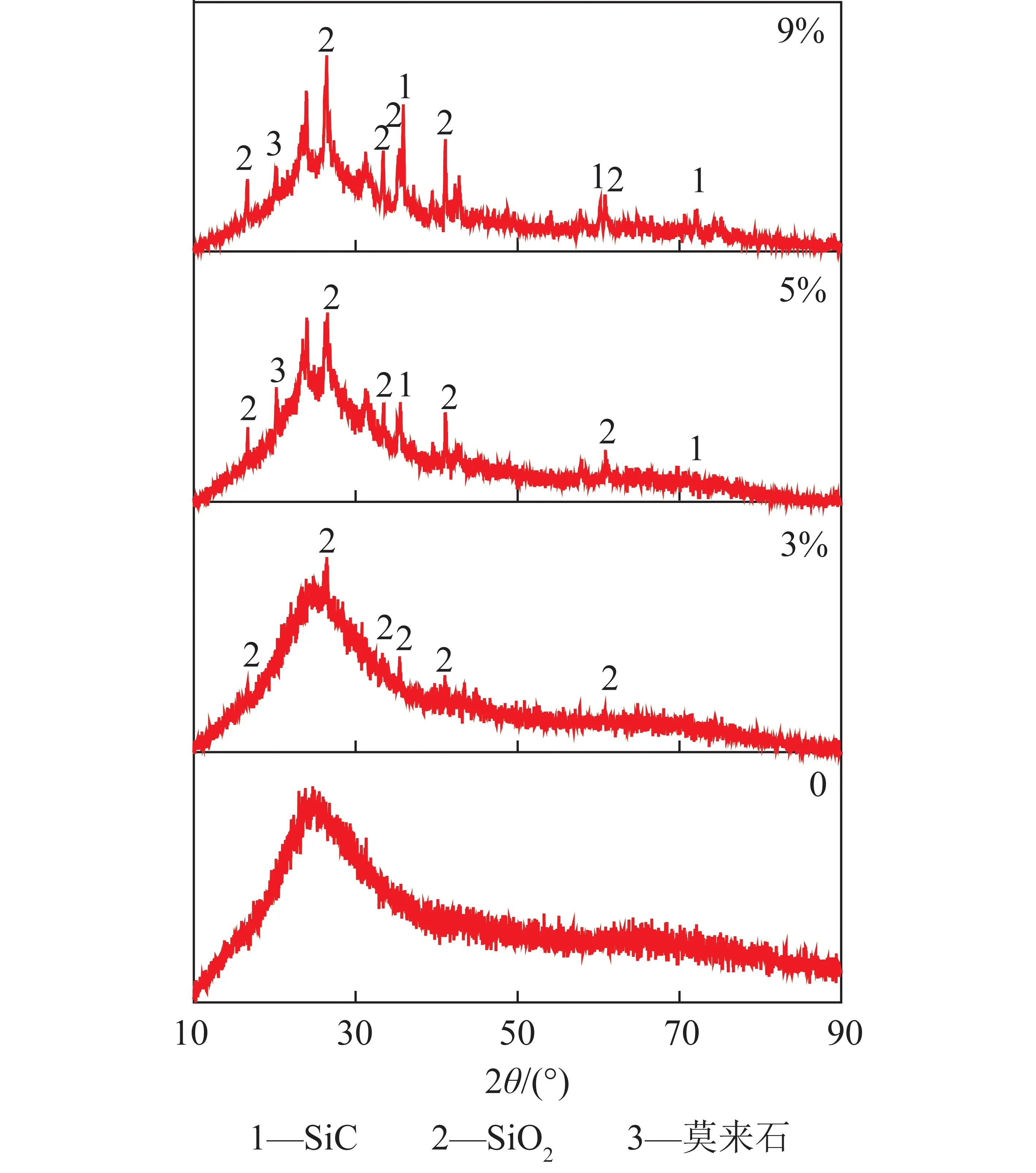

熔渣的黏溫特性是定量反映熔渣流動性質的參數,并為液態排渣氣化爐用煤選擇提供指導。當熔渣溫度高于完全液相溫度Tliq時,熔渣的結構是影響黏度的主要因素;當熔渣溫度低于全液相溫度Tliq時,析出的固相是影響黏度的主要因素。當煤灰在高溫下逐漸由固態熔融為液態,未反應的煤焦會與熔融灰渣發生相互作用,從而影響灰渣的黏溫特性。Kong等[46]通過向熔渣中添加石墨,研究了殘炭對熔渣黏溫特性的影響,表明熔渣黏度隨殘炭含量的增加而增加,當殘炭含量超過5%時,影響尤為劇烈(圖16,TCV為臨界黏度溫度)。原因為殘炭含量少于5%時,殘炭的存在促進了熔渣中礦物質的形成;殘炭含量大于5%時,熔渣中檢測到了SiC的生成(圖17)。此外,液態排渣過程中,熔渣中的鐵被殘炭還原成為金屬鐵,而降溫過程中,金屬鐵為初始物相,可以作為成核中心促進鈣長石以及黃長石等非均相結晶。因此,金屬鐵的析出會使得熔渣中結晶礦物質增多,導致熔渣黏度突變不利于氣化爐順暢排渣[47]。此外,殘炭作為一種高熔點的物質,在熔渣中可以作為成核中心促進熔渣中其他礦物質的結晶析出,但殘炭對單質鐵的形成及其對熔渣降溫過程中熔渣中結晶行為的影響還沒有相關研究。

圖16 殘炭含量對煤灰熔渣黏溫特性的影響[46]

圖17 含石墨熔渣黏度測試后的XRD圖譜[46]

4 殘炭與礦物質的碳熱反應

高溫下,煤灰中礦物質與煤焦中的碳發生反應,這類反應稱為碳熱反應。碳可以與煤灰中主要氧化物反應,不同氧化物和碳之間反應溫度具有顯著差異。氣化灰渣中的殘炭主要與含鐵礦物和含硅礦物質發生碳熱反應。

4.1 與含硅礦物質

碳和氧化硅的反應方程式為

(1)

高溫下殘炭中的碳和SiO2總反應主要包含兩步過程:一是產生揮發性的SiO氣體,二是SiO被還原為SiC。

(2)

(3)

對其反應進行動力學分析,發現SiO氣相的擴散是該反應的決速步[48]。

Wang等[49-50]研究發現,氬氣氣氛下石英和高嶺土與碳發生碳熱反應的溫度分別為1 200和1 150 ℃。但當煤灰中CaO與SiO2、Al2O3發生反應生成CaSiO3和Ca2Al2SiO7后,1 200 ℃即可發生碳熱反應。Ma等[51]研究了高溫下煤焦中礦物質轉變和碳熱反應行為,發現溫度高于1 300 ℃時莫來石和煤焦在惰性氣氛(Ar)下發生反應,并在1 500 ℃完全反應生成碳化硅(SiC)和剛玉(Al2O3),

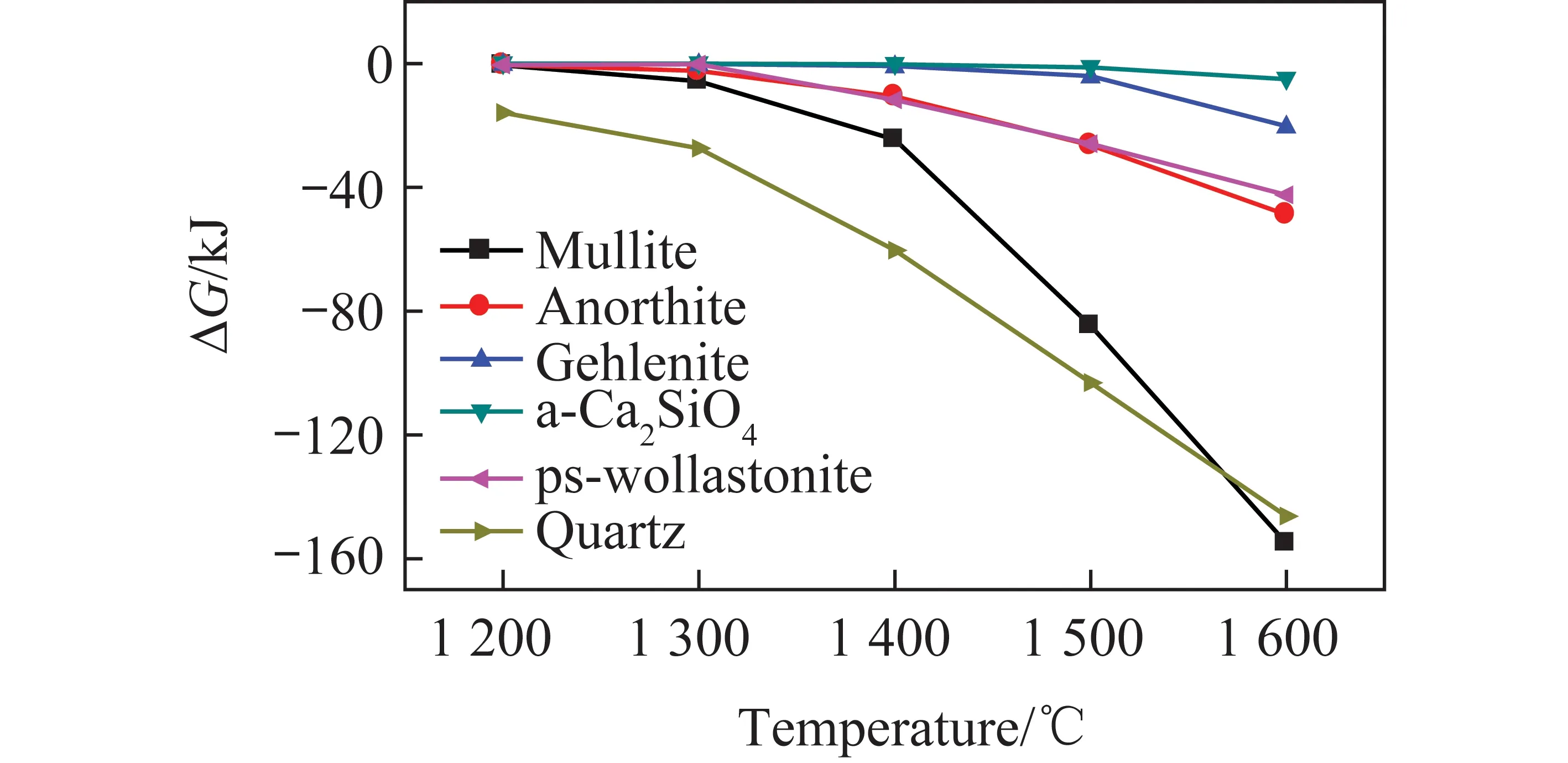

在真實煤灰中,硅元素存在于煤灰中不同種類礦物質中,如石英、莫來石、鈣長石、硅灰石等,而不同含硅礦物質與殘炭中碳的反應順序存在差異,通過理論計算可以發現石英(SiO2)中的Si—O鍵比Ca—Al—Si—O和Ca—Si—O體系中的Si—O鍵更易與碳反應(圖18)[46]。

圖18 不同礦物質與石墨反應的吉布斯自由能[46]

4.2 與含鐵礦物質

氧化鐵在一定溫度下可以被碳還原,通過熱重試驗還原氧化鐵可以分為3個過程(表1)。

表1 鐵與碳的反應

通過計算反應活化能,其反應的決速步為FeO→Fe[52]。但在氣化爐內,還原的單質鐵在高溫下可以與氧化硅以及殘炭反應,即

(4)

(5)

生成的FexSi和FexCy熔點較高,可以提高煤灰的熔融溫度,煤灰中鐵含量對高溫下FeSi相和單質鐵相的生成有重要影響。

4.3 與多種礦物質碳熱反應影響因素

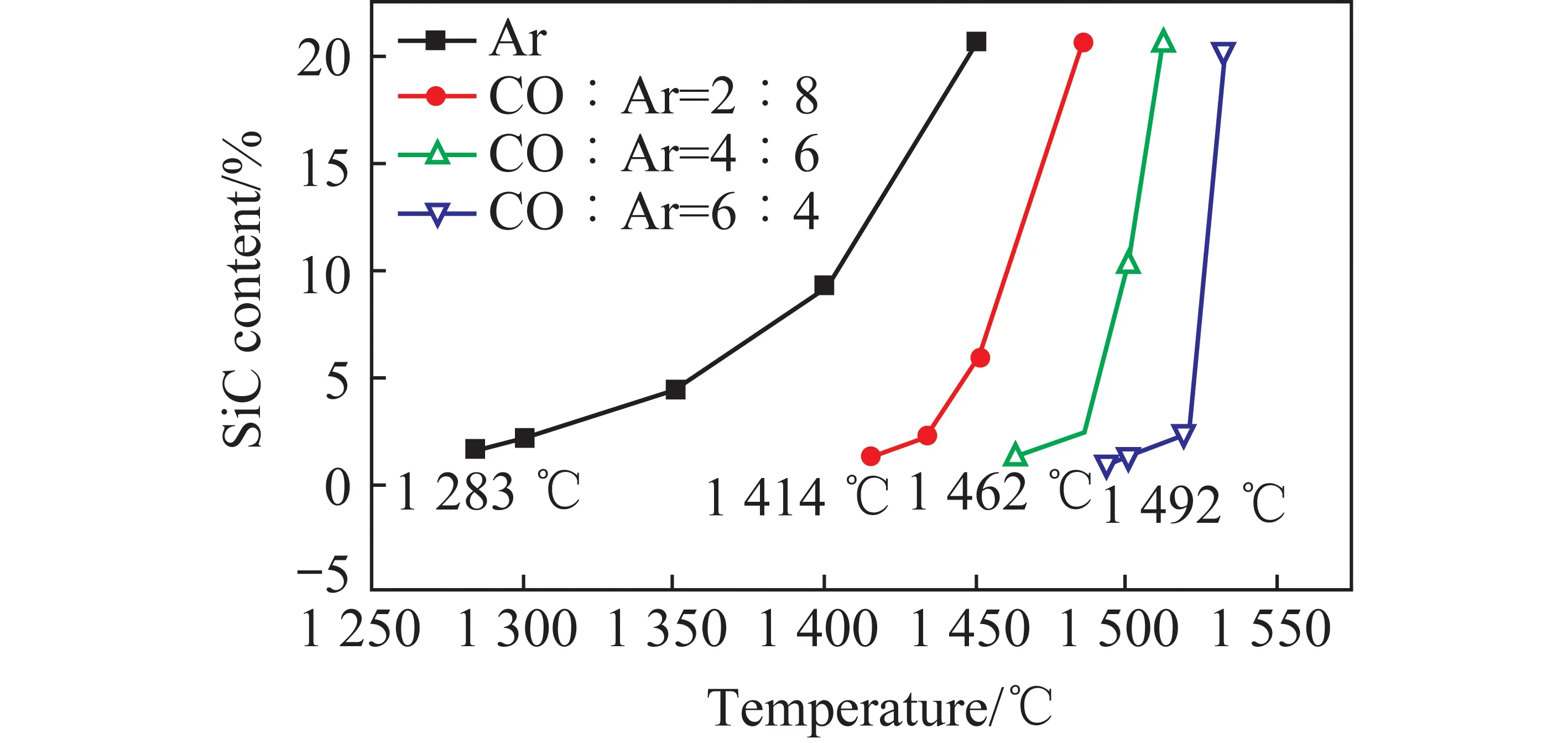

煤灰為多種物質的混合物,當其他礦物質存在時,含硅礦物質的碳熱反應會受到影響。Fe2O3對含硅礦物的碳熱反應起促進作用,Fe可以有效提高Si反應活性。硅系合金由于FexSi、CaSi等的生成,降低了反應體系中自由硅原子的濃度,從而改善了SiO2還原條件,由于FeSi的生成反應是放熱反應,能降低SiO2碳熱反應的理論開始反應溫度。所以反應體系中Fe含量越高,其硅鐵或硅鈣還原產物的生成溫度越低。而CaO在較低溫度時易與灰中的Al2O3和SiO2反應形成致密的共熔體CaAl2Si2O8,阻礙含硅礦物碳熱進行[53]。此外,碳熱反應伴隨著CO生成,當反應體系中CO含量增高,氧化硅和殘炭反應生成碳化硅之間的碳熱反應受到抑制(圖19)。因此,在氣流床氣化爐中,強還原性氣氛抑制了熔渣表面殘炭的進一步氣化。

圖19 體系中CO含量對氧化硅和殘炭之間碳熱反應的影響[51]

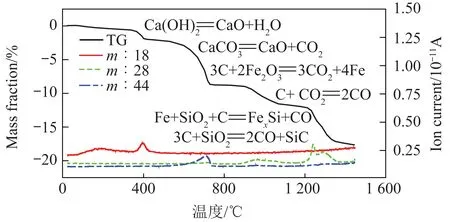

碳熱反應伴隨氣體生成,且為吸熱反應,因此TG-DSC-MS聯用可以研究碳熱反應。筆者通過結合礦物質演化與TG-DSC-MS試驗,總結了殘炭在升溫過程中參與的反應(圖20)[44-45]。但傳質和傳熱等因素對碳熱反應影響的研究還不夠深入,此外在多種礦物質存在下,碳熱反應動力學欠缺研究。而碳熱反應的速率決定了生成難熔物的含量以及速率,對指導液態排渣氣化爐排渣操作具有重要意義。

圖20 殘炭在煤灰升溫過程中與礦物質的反應[44-45]

5 結語和展望

煤氣化是實現我國煤炭資源清潔高效轉化的重要途徑,但由于受煤種、氣化爐設計和操作條件的影響,氣化灰渣中形成了殘炭,并成為灰渣的重要組成。灰渣中殘炭的存在不僅影響了煤氣化過程碳的轉化率,而且對煤灰的流動性質有重要影響,進而影響氣化爐的長周期穩定運行。

本文針對煤氣化灰渣中的殘炭,首先從宏觀氣化操作條件以及微觀焦渣相互作用角度分析了殘炭的形成原因。對比了灰渣中殘炭的提取方法以及理化性質,以期對灰渣中殘炭有深入認識。最后從礦物質演化以及碳熱反應角度較為詳細地闡述了殘炭對煤灰流行性影響的規律和機制。筆者認為,針對煤氣化過程灰渣中的殘炭,未來研究的重點應集中在以下幾點:

1)為了探究氣化灰渣中殘炭的形成原因,需深入研究氣化用煤的反應性、氣化爐構造、操作條件等的影響。

2)借助多種分析手段深入認識殘炭在氣化灰渣中的賦存形式,提出合理的分離方法,實現含炭灰渣的合理利用。

3)深入認識殘炭對煤灰熔融性和降溫結晶過程中對礦物質形成的影響機制,并考慮灰渣中殘炭含量及賦存形態等因素,合理調控煤灰的流動性,避免由于殘炭存在對氣化爐排渣的影響。

4)需在考慮傳熱、傳質的前提下研究碳熱反應的熱力學和動力學,深入考察殘炭和煤灰中礦物質的相互作用,并指導氣化爐結構的設計和排渣操作。