AlCrN 涂層圓鋸刀干切削316L不銹鋼的適用性研究

彭弘哲,李必文,周 楠,顧劍濤,方 童

(1.南華大學機械工程學院,湖南 衡陽 421001;2.中國核動力研究設計院,四川 成都 610213)

0 引言

316L 奧氏體不銹鋼因其良好的塑性、韌性、焊接性和耐腐蝕性,被廣泛用于核電站堆內構件、蒸汽發生器、控制棒和主管道的制備[1]。對退役核設施的低污染金屬進行表面去污、解體、熔煉,是解控去污、壓縮減容及再生循環利用的首選工藝。相較于氧乙炔切割,采用干式切削方式將其解體為熔煉所規定的尺寸[2],具有減少煙塵與氣溶膠污染的優勢,更加契合安全環保和職業健康衛生的高標準和高要求。在涂層材料中,AlCrN 涂層具備較高的硬度、較好的耐磨性及高溫抗氧化性適用于切削難加工材料[3],而TiN 涂層[4]具有較好的韌性及較高的彈性形變承受能力而廣泛應用于鋼件的加工。基于316L 奧氏體不銹鋼制件切削時散熱性差、易粘刀及加工硬化的特點,本研究以150 × 2 × 72Z 規格的M35 基體AlCrN 涂層圓鋸刀為主要研究對象,以薄TiN 涂層圓鋸刀和M2 圓鋸刀為比對參照(單價分別為150 元、75 元、55 元),實驗研究其干切削316L 不銹鋼的適用性和失效機理,為核領域放射性污染金屬解控去污及再循環利用企業優選解體刀具、切割施工提供理論參考和控制策略。

1 3 種刀具的干切削實驗

1.1 刀具幾何參數檢測

AlCrN 涂層刀、薄TiN 涂層刀的基體均為M35(即W6Mo5Cr4V2Co5)。AlCrN 涂層被稱為特A 氮鉻鋁涂層;TiN 用薄涂層,是因為厚涂層在切削中柱狀晶界裂紋易導致涂層剝落與掀裂[5],還因薄涂層離子鍍制備時間短、刀具售價相對便宜;未涂層刀材料為M2(即W6Mo5Cr4V2),售價最為便宜。3 種圓鋸刀規格均為150 × 2 × 72Z,內孔直徑為φ32 mm,安裝位圓臺直徑φ52 mm,側面從頂刃至圓臺外緣逐漸內凹0.07 mm,其他結構參數見表1。DVM6 徠卡三維視頻顯微鏡下刀齒表面形貌如圖1 所示,顏色分別為灰黑色、金黃色、銀白色。

圖1 3 種圓鋸刀刀齒的原始表面形貌

表1 3 種圓鋸刀的檢測結果

1.2 切削用量選定

圓鋸刀干切削實驗的切削用量有刀具轉速n與進給量,首先根據相關文獻和行業經驗框定出常規鋸切線速度范圍為20~60 m/min、每齒進給量fz范圍為0.01~0.02 mm[6],再根據刀具直徑、機床參數[7]、企業切割施工時不同場合追求刀具最大耐用度或最大切削效率的需要,選定出如表2 的4 組干切削實驗切削用量方案。

表2 4 組實驗切削用量方案

1.3 切削實驗設計

(1)切削機床:XA6132 型臥式銑床。

(2)刀具安裝方式:考慮到生產中工件形狀多樣、尺寸大小不同,未使用銑床橫梁和吊架,刀桿為懸臂式;為避免重載時出現刀具打滑或卡齒現象,刀具帶鍵安裝。

(3)工件材料:25 × 3.5 規格的316L 奧氏體不銹鋼管材。

(4)工件裝夾:虎鉗夾持,保證每次切削10 mm厚的樣件時伸出量均為50 mm。

(5)切屑清理:每切削10 件后停機,用毛刷清理刀具上附著的切屑。

(6)切削過程觀察:實時觀察記錄切屑顏色變化、刀齒磨損程度。

(7)表面形貌觀測:切出第25 件、第50 件,之后每切出30 件,觀測刀側表面形貌。

(8)刀具磨鈍標準:鋸切時刀齒明顯發紅且伴隨尖嘯聲、機床顫振明顯、主軸出現憋轉現象、刀齒出現斷裂或破損等災難性失效。

1.4 實驗現象及結果

(1)切屑顏色變化規律:4 組干切削實驗中,切屑的顏色變化規律一致,即均經歷銀白色(初期磨損階段)→褐色(正常磨損階段)→藍色(急劇磨損階段),只是同組方案下不同刀具每磨損階段切削的工件數量不同,表明了各階段刀具損耗及切削熱的過程演變。

(2)刀具磨損形式:干切削實驗中3 種刀具未出現刀齒崩刃、側刃破損、熱裂紋、熱變形、月牙洼磨損現象,齒側面均勻磨損直至涂層磨穿,觀測不到涂層的剝落和掀裂現象。圖2 為4 組實驗方案下3 種刀具失效刀齒的表面形貌。方案Ⅰ和Ⅱ均采用了35.34 m/min 的較低切削速度,在此切速下3 種刀具均以磨粒磨損為主,其中方案Ⅰ中的兩種涂層刀具因較高的表面硬度、較低的摩擦系數并兼具較好的韌性,耐磨性優于未涂層刀;方案Ⅱ的進給量增大為方案Ⅰ的1.57倍,刀齒因承受了更大的交變應力和接觸疲勞應力,均出現輕微的粘結磨損現象。方案Ⅲ和Ⅳ采用了55.61 m/min 的中等切削速度,除了磨粒磨損,較小進給量的方案Ⅲ單件切削時間長、切削熱量大,致使所有刀具在劇烈磨損和急劇磨損階段還出現了氧化磨損現象;較大進給量的方案Ⅳ中刀齒因承受了更大的擠壓力,在較早到來的急劇磨損階段容易鈍化、氧化且產生切屑瘤,不能達到繼續切削不銹鋼時對刀刃的鋒利要求。

圖2 4 組干切削參數下3 種刀具失效刀齒的表面形貌

(3)齒高降低量與切削數量的關系:M2 未涂層刀在4 組干切削實驗中的切削數量分別為241、171、37、33 件,遠低于涂層刀,表明其對于干切削316L 不銹鋼的適用性較差。圖3 給出了涂層刀齒高降低量與切削數量的關系,可以看出:刀具壽命長短依次為方案Ⅰ~Ⅳ;切削速度對壽命的影響最為明顯,當采用相同進給量即切削效率相等時,刀具壽命低切速時遠高于中切速時;同一切速下進給量越小刀具壽命越長;同一切速下進給量越大齒高降低量越大,但AlCrN 涂層刀在方案Ⅲ時不遵守該規律,分析應該是高溫引起了劇烈的氧化磨損,而該刀在方案Ⅳ時的切屑粘結反而對刀齒有一定的保護作用。對于兩種涂層刀,如果追求最長的刀具壽命,則宜選擇AlCrN 涂層刀在方案Ⅰ服役;如果追求最高的切削效率,則兩種刀任選其一在方案Ⅱ服役壽命差別不明顯,但選擇薄TiN 涂層刀效費比更高。

圖3 兩種齒高降低量與切削數量的關系圖

2 涂層測試與分析

2.1 涂層表面形貌

經SEM 對刀具橫截面的觀測,AlCrN 涂層和薄TiN 涂層厚度分別為3.5 μm 和1.5 μm。圖4 為Al-CrN 涂層和薄TiN 涂層的表面形貌及EDS 圖譜,可以看出:涂層表面均存在凸棱;嵌有大小不一、形狀各異的白色顆粒;孔隙率較大,密布大量圓形小凹坑,散布少量針眼狀孔洞。分析:較薄的涂層厚度使刀具側面在很大程度上遺傳了基體側面磨削后的表面形貌,凸棱依然存在,進一步采用JB-4C 精密粗糙度測試儀測出AlCrN 涂層表面輪廓算術平均偏差Ra值為0.136、輪廓最大高度Rz值為0.8895、輪廓單元的平均寬度Rsm值為0.0413,而薄TiN 涂層的對應的值分別為0.320、2.3235、0.0432,說明厚涂層對改善表面的細膩度和光澤度有利;白色顆粒應是離子鍍過程中靶材表面因陰極弧斑在某一點長時間停留而激發出的熔滴與氣體反應后沉積的,或合金靶材本身成分不夠均勻;圓形小凹坑是由于加速離子對膜層表面的轟擊而形成的,針眼狀孔洞是部分與膜層表面結合不夠牢固的顆粒產生了脫落而形成的。

圖4 AlCrN 涂層(上)和薄TiN 涂層(下)表面形貌及EDS 圖譜

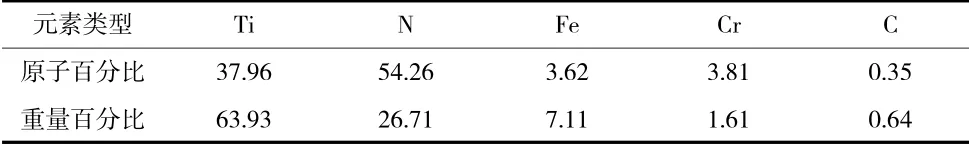

2.2 涂層元素及相分析

表3、表4 為兩種涂層刀表面的EDS 成分分析結果,圖5 為其XRD 衍射圖,據此判斷:對于AlCrN 涂層,具有面心立方體結構的CrN 相;AlN 相與CrN 相在(200)處衍射峰重疊且強度最高,說明涂層生成時晶體都沿著(200)晶面擇優生長且原子排列規則;Al與N 以共價鍵結合,而Cr 和N 以金屬鍵結合,涂層高的鋁含量有助于提升抗氧化性,而AlN 具備的高熱穩定性又能有效抑制涂層中氮的減少;XRD 譜中沒有單質鋁的衍射峰,表明可能有非晶體相的存在從而提高涂層的硬度和韌性。對于薄TiN 涂層,檢測到主相TiN 而未檢測到Ti2N 相,TiN 在(111)、(200)、(311)晶面出現衍射峰,且在2θ為36.6°時出現了最強且頂端尖銳的衍射峰,表明在(111)處晶面結晶質量相對較高。

表3 AlCrN 涂層表面成分表

表4 薄TiN 涂層表面成分表

圖5 AlCrN 涂層和薄TiN 涂層XRD 衍射圖

2.3 涂層表面硬度及膜/基結合強度分析

表5 列出了3 種圓鋸刀刀齒部位及M35 基體的顯微硬度值,可見:AlCrN 涂層硬度遠高于薄TiN 涂層;1.5 μm 厚的薄TiN 涂層其硬度并不低于5 μm 厚的正常涂層;通過適當熱處理的M35 基體硬度高于M2 刀齒,又由于其具有625 ℃下4 h 的63 ~65 HRC高溫紅硬性[8],分析這是涂層刀在涂層磨穿后仍具有較好耐磨性的原因。

表5 3 種圓鋸刀和涂層基體的硬度

圖6 為2 種涂層劃痕測試時聲音信號和摩擦曲線隨金剛石壓頭載荷加載的變化圖及劃痕形貌,可以看出:在壓頭劃破涂層前的摩擦力在一定范圍內波動,分析應是受到了涂層表面存在的凸棱及孔隙的影響;對于AlCrN 涂層,當載荷加載至13.5 N 時摩擦力突然降低,聲信號在此發生突變,可認為涂層失效臨界載荷為13.5 N;對于薄TiN 涂層,聲信號盡管在5 N 載荷時發生突變而出現了第一個峰值,但此時摩擦力并未發生明顯變化,且在7 N 時聲信號恢復平穩,分析應是金剛石壓頭在5 N 時犁起了大顆粒,而當載荷增加到時,聲信號與摩擦力均出現突變,可認定8.6 N 為薄TiN 涂層的失效臨界載荷。實驗表明,AlCrN 涂層的高硬度有利于降低涂層與壓頭接觸區的應力和塑性變形,具有更高抗裂性及與基體的附著力。

圖6 AlCrN 涂層(左)和薄TiN 涂層(右)劃痕曲線和劃痕形貌

3 AlCrN 和薄TiN 涂層刀具干切削磨損機理分析

AlCrN 涂層和薄TiN 涂層的表面硬度遠高于M2,其高溫摩擦因數分別為0.35、0.40,小于M2 的0.45,又因離子鍍后表面粗糙度得到有效改善并有較大孔隙率,故涂層刀的耐磨性、自潤能力和散熱能力得到根本的改善。摩擦性能的改善,M35 基體優異的抗沖擊韌性和抗彎強度,為增大涂層刀的頂刃前角、后角提供了條件,并可進一步增強排屑能力、減小切削功率。從干切削實驗均未出現涂層剝落與掀裂的結果來看,在本研究的切削用量下,涂層刀具的膜/基結合強度是滿足使用要求的。

如前所述,3 種刀在方案Ⅰ可得到最長的干切削壽命,方案Ⅱ出現粘結磨損進一步表明在較高的每齒進給量即0.022 mm/T 時,35.34 m/min 切削速度較為偏低,會出現干切削316L 不銹鋼塑性材料時的粘結磨損;方案Ⅲ和Ⅳ在劇烈磨損和急劇磨損階段出現了氧化磨損現象。資料顯示AlCrN 涂層、TiN 涂層的起始氧化溫度分別為900 ℃、600 ℃[9,10],因此可斷定在55.61m/min 的切削速度下的干切削實驗均超過了這兩種涂層刀的起始氧化溫度。

對于AlCrN 涂層,其氧化涂層的結構為A12O3/Cr2O3混合氧化層,由于高溫下Cr 原子會促進A1 原子向外擴散,加之A12O3的氧化反應自由能較低[11],因此在涂層表面會優先形成致密的A12O3惰性保護膜,增加了涂層的抗氧擴散和抗氧化能力,其結果是進一步降低了刀具摩擦系數,亦對提高刀具抗粘結磨損性能十分有利。這就不難理解方案Ⅲ較高的切削溫度未產生而在相對較低切削溫度的方案Ⅱ中反而產生了粘結磨損。方案Ⅳ較Ⅲ產生了更高的切削溫度和更大的擠壓力,涂層磨穿后靠M35 基體切削,材料間親和力及摩擦系數均增大,因此出現粘結。

對于TiN 涂層,當切削溫度超出其600 ℃的起始氧化溫度時,涂層中會快速形成大量的TiO2,盡管相分析時未檢測到Ti2N 相,TiN 表面卻會在氧化溫度下脫氮而形成Ti2N+N。雖然TiO2疏松多孔、硬度低且致密度差,且方案Ⅲ較Ⅱ切削溫度高,但在方案Ⅲ的劇烈磨損和急劇磨損階段的切削溫度下,會形成比TiN熱硬性更好的TiN+Ti2N 二相區[12],有效提高了刀具抗粘結磨損性能。方案Ⅳ較Ⅲ產生了更高的切削溫度,當溫度達到960 ℃時,Ti2N 會再次脫氮形成Ti+N,二相區的熱硬性優勢喪失,劇烈磨損和急劇磨損階段均較短。

4 結束語

研究表明,以M35 作為基體的AlCrN 涂層圓鋸刀、薄TiN 涂層圓鋸刀的結構參數合理、涂層性能優越、涂層制備工藝可靠,保證了斷續干切削塑性材料316L 不銹鋼時的抗沖擊韌性和抗彎強度,在綜合切削性能方面比M2 未涂層圓鋸刀有明顯優勢,其中AlCrN 涂層圓鋸刀的表現尤為卓越。如果追求刀具最長的使用壽命并減少裝夾輔助工時,宜選擇AlCrN 涂層刀,在方案Ⅰ即切削速度35.34 m/min、每齒進給量0.014 mm/T 時,其壽命分別為薄TiN 涂層刀、M2 未涂層刀的1.63 倍、2.53 倍,這也符合核領域放射性污染金屬解控去污及再循環利用企業廢物最小化的原則;如果追求刀具最高的性價比,宜選擇薄TiN 涂層刀及方案Ⅰ的切削用量;如果追求最高的切削效率,推薦選擇薄TiN 涂層刀及方案Ⅱ的切削用量,雖然其切削效率與AlCrN 涂層刀相同,但使用壽命相近,效費比更好;如果干切削解體厚的316L 不銹鋼制品,考慮到工件對刀具的擠壓力,推薦選擇耐磨性最好、自潤能力最強的AlCrN 涂層刀。本研究結論可為相關企業優選干切削解體刀具及其匹配的切削用量提供理論參考和控制策略。