某發動機氣缸蓋罩油氣分離器優化設計

楊德定

(柳州五菱柳機動力有限公司,廣西 柳州 545005)

0 引言

點燃式汽油發動機運轉經壓縮-燃燒-膨脹循環,燃燒室里或多或少會有部分可燃混合氣通過活塞環組件與氣缸缸孔之間的狹小間隙竄入到曲軸箱內[1]。由燃燒室漏入到曲軸箱內部的竄氣中含有大量未來得及燃燒碳氫化學物、不完全燃燒產物的CO、NOX等氣體。如此便會在曲軸箱內產生一定壓力。為防止曲軸箱內部壓力過高,造成發動機內部密封部位失效及機油變質等問題,必須采用曲軸箱強制通風系統,將曲軸箱內存在的廢氣重新吸入進氣歧管穩壓強,進而引入燃燒室內燒掉[2];然而竄入曲軸箱的廢氣中含有的機油顆粒成分是不能被完全燃燒的,故需集成在氣缸蓋罩內部的油氣分離器將混合廢氣中所含的機油顆粒有效過濾掉,否則過多的機油顆粒吸入發動機燃燒室燃燒會造成發動機燒機油問題,同時也加劇了機油消耗。

本研究對某發動機氣缸蓋罩油氣分離器進行了優化設計,對優化設計前及優化設計后的氣缸蓋罩油氣分離器流場及油粒分離效率進行CFD 分析,為氣缸蓋罩的設計優化及樣件試制提供數據依據,通過對比,評估其油氣分離能力,判斷優化結構是否滿足設計要求。

1 模型說明及邊界設置

1.1 模型說明

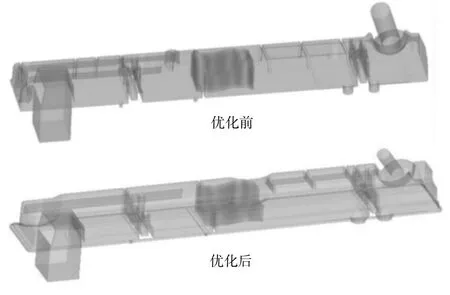

對某發動機汽缸蓋油氣分離器數模的內腔進行提取,其優化前、優化后的氣缸蓋罩油氣分離器內腔結構,如圖1 所示。

圖1 氣缸蓋罩油氣分離器內腔結構三維模型圖

1.2 模型網格劃分

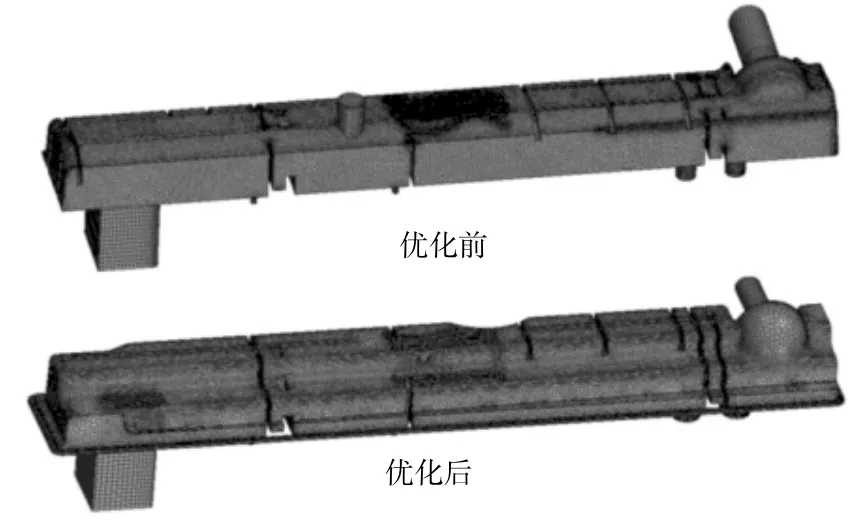

將氣缸蓋罩油氣分離器內腔結構三維模型進行網格劃分,優化前氣缸蓋罩油氣分離器內腔結構模型邊界層數設置為2,邊界層厚度為0.3 mm,拉伸層數設置為15,拉伸層厚度為30 mm,模型網格單元總數為511789 個;優化后氣缸蓋罩油氣分離器內腔結構模型邊界層數設置為2,邊界層厚度為0.3 mm,拉伸層數設置為15,拉伸層厚度為30 mm,模型網格單元總數為409269 個;得到網格模型,如圖2 所示。

圖2 氣缸蓋罩油氣分離器內腔網格模型圖

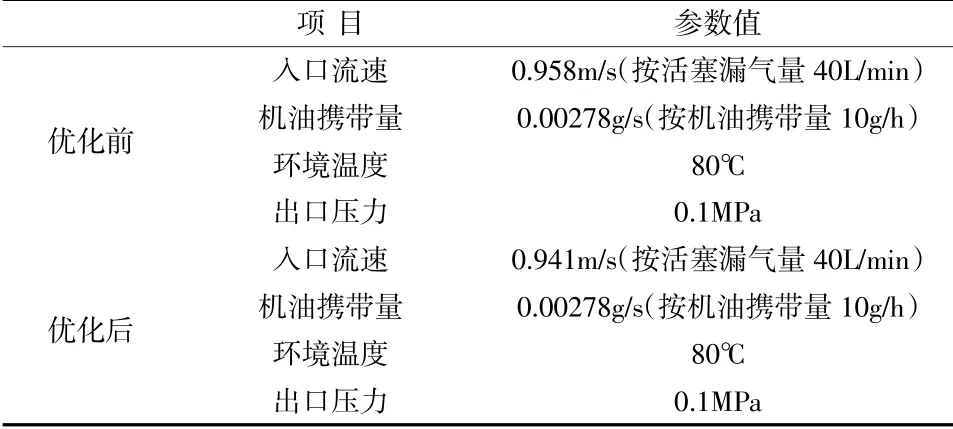

1.3 邊界條件設置

(1)流場計算邊界參數的設置見表1。在計算流場單向流量時,設置入口邊界條件為入口流速,入口處的最大活塞漏氣量的體積流量參數設定為40 L/min,這個來源于發動機臺架實測數據。入口邊界條件中混合油氣攜帶的機油的質量流量參數設定為10 g/h,這個來源于發動機臺架實測數據。

表1 流場計算邊界參數

(2)以流場計算所得的結果作為輸入條件,并設置為分離效率計算時的初始狀態。

(3)在計算分離效率時,在實際入口處導入常用發動機曲軸箱廢氣油滴直徑分布參數;最小粒子直徑0.25 μm,最大粒子直徑14 μm,如圖3 所示。

圖3 曲軸箱廢氣油滴直徑分布圖

(4)擋板及壁面設置為satoh,考慮反彈和黏附作用,回油孔壁面設置為escape,油粒落入回油孔即逃逸。

2 計算分析結果

2.1 油氣分離器流場流速分析

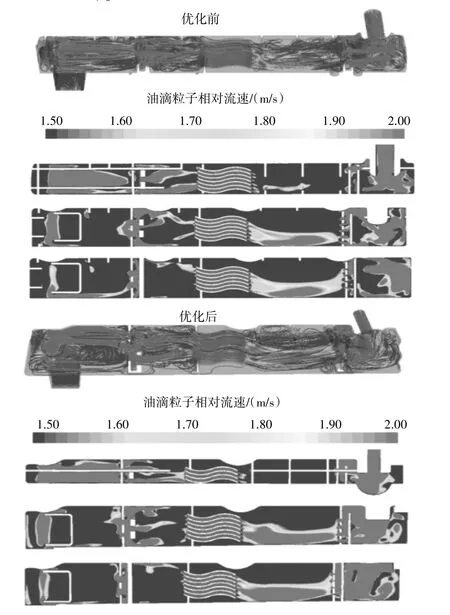

由圖4 可知,油氣分離器油滴粒子流場結構優化后,油氣經過油氣分離器內部弧形導流板之后液滴的相對流速,相對于結構優化前有明顯提升。

圖4 油氣分離器油滴粒子流場圖

2.2 油氣分離器流場壓力分布

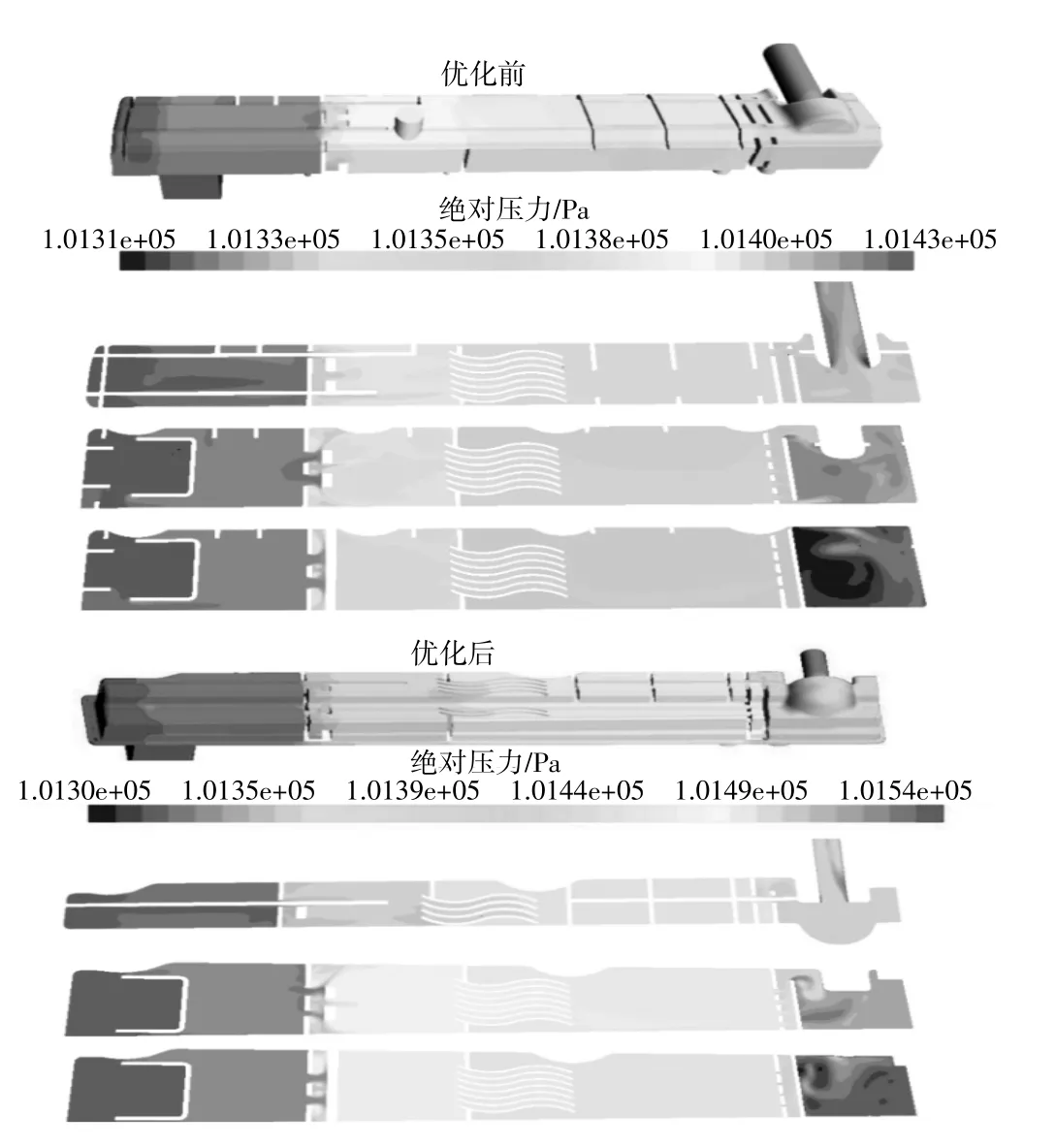

由圖5 可知,油氣分離器流場壓力分布在油氣分離器結構優化前入口壓力為101426.5 Pa,出口壓力為101331.2 Pa,壓損為95.3 Pa;油氣分離器結構優化后入口壓力為101535.3 Pa,出口壓力為101362.8 Pa,壓損為172.5 Pa(分離器優化前后入口面積相同,優化前出口面積為176.446 mm2,優化后出口面積為78.404 mm2)。

圖5 油氣分離器流場壓力分布圖

2.3 油氣分離器分離效率分析

從圖6 可知油氣分離器油氣質量通量。

圖6 油氣分離器油氣質量通量圖

根據油氣質量通量得到油氣分離器出口處的質量流量,根據入口質量流量邊界,從而得出油氣分離器的分離效率,結果見表2。

表2 油氣分離器分離效率

3 結論

通過對某汽油機發動機氣缸蓋罩油氣分離器優化前、后的分離效率對比分析,結果表明,當設定活塞的漏氣量為40 L/min 時,機油攜帶量的質量流量為10 g/s,環境溫度設置80 ℃的邊界條件下,得出優化前氣缸蓋罩油氣分離器油氣分離效率為28.72%,優化后氣缸蓋罩油氣分離器油氣分離效率為37.36%,優化后分離效率提升8.64%;達到優化設計要求。

按照該設計優化方案的氣缸蓋罩總成樣件已完成生產,零件的單體試驗及發動機總成臺架耐久考核已完成,滿足產品實際使用需求。