C50-90/13-Ⅱ型汽輪機組轉速探頭失效故障診斷及處理

馬 斌,張 鵬,楊彩燕,沈紅霞

(馬鋼股份有限公司熱電總廠,安徽馬鞍山 243000)

引言

C50-90/13-Ⅱ型汽輪機轉速脈沖輪安裝在轉子前端小軸頭位置,小軸頭與主軸之間為反旋螺牙連接,通過測速探頭測量轉速脈沖輪運行軌跡信號顯示主軸轉速,實現運行人員實時監控功能。如果測速探頭不能正常工作,將造成機組超速保護失去重要監測信號,給汽輪機組運行帶來極大隱患,甚至造成惡性事故。對此異常現象應采取消缺處理。

1 異常情況描述

2016年12月,機組小修過程中,解體發現前箱內一只DCS畫面顯示用的測速探頭磨損嚴重。探頭固定裝置安裝5只探頭,其中3只作為DCS信號顯示,一只在停機前確認為顯示失常,通過停機后檢查確認故障點屬實。現場百分表測量小軸頭徑向跳動為0.68 mm/ -0.65 mm,將小軸頭、轉速脈沖輪拆下清洗復裝后,測量小軸頭徑向靜態跳動為0.67 mm/ -0.66 mm,數據基本沒有變化,受檢修工期影響,在進行常規更換熱控測速探頭、調整探頭與轉速脈沖輪間隙檢查后恢復運行。此次間隙調整中,以小軸頭徑向靜態跳動0.67 mm點為基點留間隙0.50 mm,即轉速脈沖輪與測速探頭的最小間隙為0.50 mm,最大間隙0.50+0.66=1.16 mm,符合探頭與脈沖輪最大允許間隙值為1.20 mm標準要求。機組啟動低轉速過程中,檢查探頭仍有碰磨異音,停機檢查碰磨點并進行間隙微量修正后,恢復運行并確認碰磨異聲消除。

2017年4月,機組大修中,對該機組小軸頭測速裝置進行了測量校正,檢修校正方法為測量小軸頭彎曲度,符合標準。裝配時在主軸與小軸頭連接端面,在軸的跳動最高點對應的相位處增加10 mm×8 mm×1 mm厚的鋼質墊,打表測量靜態跳動為0.64 mm/ -0.61 mm,機組起機后發現情況并沒有好轉。

2017年11月,機組小修,為改善軸頭跳動情況,檢修人員對小軸頭測速裝置進行了一次施加機械外力校正小軸頭軸線水平度,并在檢查過程中發現轉速脈沖輪與小軸頭連接面圓周的鍵銷切斷,更換了鍵銷和轉速脈沖輪后,經打表測量小軸頭徑向靜態跳動為0.63 mm/ -0.58 mm,機組恢復運行后,探頭碰磨現象雖有改善,但未能徹底解決,檢修效果仍不明顯。

通過對前期歷次檢修作業及轉速探頭異常情況分析,2018年1月,利用機組臨停機會,再次將汽輪機前箱揭開對小軸頭測速裝置進行檢修,拆下小軸頭,拆解小軸頭和轉速脈沖輪,對裝配過程進行了仔細檢查(如圖1),對裝配痕跡進行了觀察和比對,最終發現了問題根源,即小軸頭與主軸鏈接為反牙螺紋,由于螺紋配合間隙、公差及旋轉角公差等原因,使小軸頭軸線相對主軸軸線在最后裝配時同心度出現偏差,導致小軸頭上的轉速脈沖輪徑向跳動超標。通過優化裝配措施,機組啟動后正常運行至今,最終解決了此項異常。

圖1 小軸頭安裝調整跳動數據測量

2 過程分析診斷

2.1 前期檢修分析診斷

通過對機組歷次檢修及啟動過程對比觀察,前箱異音及轉速探頭失效,初步分析為轉速脈沖輪與測速探頭發生了碰磨所致。通過測量小軸頭靜態跳動值3組數據看,高點最小值為0.63 mm,在間隙調整時建議熱工專業以最高點為間隙基點,轉速脈沖輪與測速探頭靜態間隙最小值預留為0.50 mm,這樣可以保證最高點為0.63 mm+0.50 mm=1.13 mm,未超過標準值1.20 mm。測量汽輪機主軸彎曲值為0.03 mm,數據符合標準要求。從實際運行工況跟蹤,檢修實際裝配間隙顯然沒有滿足運行中轉速脈沖輪與測速探頭之間運行間隙需求。根據2016年小修檢測數據,初步推測造成小軸頭徑向靜態跳動0.67 mm/ -0.66 mm偏大的原因是小軸頭有可能存在彎曲度超標問題,故檢修方案中建議更換小軸頭和轉速脈沖輪。然而,2017年大修拆解小軸頭后對彎曲度進行數據校核,彎曲度在合格范圍內,排除了初期小軸頭彎曲的判斷,轉速脈沖輪齒雖有磨損,但影響不大。

2.2 部件動態工況下分析

由于小軸頭裝配屬懸臂式安裝,在高轉速運行工況下受動態離心力影響,小軸頭撓度會隨之增大,即小軸頭運行中實際跳動值會比靜態測量值大,這樣靜態安裝時轉速脈沖輪與測速探頭之間預留間隙在實際運行中會被減小,當運行間隙小于規定值時將造成轉速脈沖輪與測速探頭之間碰磨。然而,小軸頭的動態撓度無法準確測量,而轉速脈沖輪和測速探頭之間的靜態最大允許值為1.2 mm,超出此標準將導致轉速信號不能有效顯示,即轉速脈沖輪和測速探頭之間的間隙不能超出標準隨意放大。前期檢修中由于小軸頭徑向跳動值偏大,采用倒推法取中間值做為基準,同時根據轉速脈沖輪和測速探頭磨損量,從而計算出轉速脈沖輪和測速探頭動態間隙預留量,但根據實際運行情況來看,該方法未能有效解決探頭碰磨后失效異常的問題。

2.3 跳動最大允許值和間隙預留量

根據現場測量數據,轉速脈沖輪齒的磨損量為0.15 mm到0.18 mm,測速探頭磨損量為0.22 mm到0.26 mm,計算出當時小軸頭在動態下最大跳動為0.18 mm+0.26 mm+0.50 mm(靜態預留間隙)=0.94 mm,計算小軸頭靜態測量跳動最大允許值為0.94 mm-0.67 mm=0.28 mm。為了確保設備運行中離心力作用影響,轉速脈沖輪和測速探頭預留動態間隙為0.10 mm,最終確定小軸頭靜態跳動最大允許跳動值定為0.15 mm以內,這樣轉速脈沖輪和測速探頭靜態實測間隙須低于1.05 mm。

2.4 檢修裝配痕跡判斷

對上述4次檢修工序進行檢查,檢修人員均按照正常次序進行裝配拆卸,小軸頭連接的螺紋和鍵槽完好,脈沖輪鍵槽完好、鍵完好,各裝配部件完好無異常。通過細致觀察對比,在最后一次檢修裝配拆卸檢查中發現,原檢修單位加裝在小軸頭與主軸之間的止回調整墊平面裝配后,平面擠壓受力痕跡不一樣,測量墊片厚度有微量變化。針對墊片痕跡,現場模擬進行加裝和去除止回調整墊片裝配試驗,表計測量小軸頭跳動值仍維持原樣,分析墊片平面圓周痕跡應為小軸頭與主軸連接的螺紋存有加工誤差,導致連接后小軸頭軸線與主軸軸線不在一條軸線上,而是形成一個微量夾角,致使雖主機主軸與小軸頭單件測量彎曲度均在標準范圍內,但整體連接后小軸頭徑向跳動超標。

3 故障解決途徑

通過以上分析,整理小軸頭徑向跳動問題的根源為:

(1)小軸頭與主軸之間連接螺紋加工誤差造成兩軸線同軸度誤差過大。

(2)檢修中已考慮在端面加墊片調整,但由于鋼墊片面積過大,造成小軸頭連接端面最低點相位處調整無效。

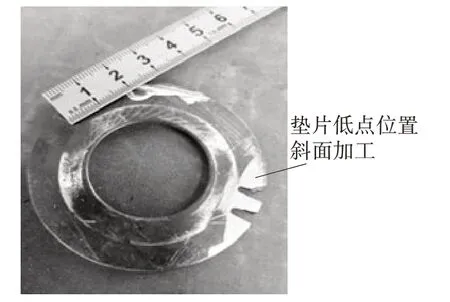

綜合上述兩點,現場對止回墊片進行改良,將其中一個平面加工成斜面(如圖2),利用這個斜度來補償小軸頭與主軸之間連接螺紋加工的誤差,達到調整消除兩軸線同軸度誤差的目的。

圖2 加工中的斜面止回墊片

通過小軸頭長度測量,同時確定小軸頭和止回墊片最低點相對應的位置,計算出小軸頭軸線與水平線的夾角及小軸頭螺紋與主軸螺紋之間連接的軸向間隙偏差,按照所得的數據以止回墊片最低點相對應的位置點為基點,將止回墊片面加工成一個單面為斜面的止回墊片,考慮到小軸頭和脈沖輪裝配誤差要有調整余量,實際斜面加工量為計算值的60%~70%,以達到調整處理小軸頭軸線與水平線的夾角,從而改善測速脈沖輪徑向跳動數據,解決探頭碰磨后失效故障。

4 結束語

設備零件的機械加工誤差與現場裝配調整有著密不可分的關系。對于設備實際運行中出現的異常故障,需要結合運行和檢修兩方面因素綜合考量。尤其要關注某些情況下單體部件檢測數據均符合標準,但由于局部加工公差以及組裝后累積誤差,極易導致組裝后部件裝配數據出現超差現象,這就需要檢修技術人員熟悉部件動態工況下運行變化量,通過理論計算與工件制作修配,在最終裝配過程中預先消化調整不利余量,才能保證靜態調整后數據滿足動態實際運行需求,最大限度減少設備運行中異常現象發生。