無堿速凝劑凝結性能影響因素研究

楊彰林

(中鐵五局物資公司廣州分公司)

0 引言

速凝劑大致可以分為堿性速凝劑、低堿速凝劑和無堿速凝劑[1]。相對于傳統的堿性速凝劑,無堿速凝劑因其后期強度大、施工安全、對人體傷害小和回彈量低等方面有著顯著的優勢,使得其應用日益廣泛[2]。因此,開展高性能無堿速凝劑的合成研究及其應用指導顯得尤為重要[3]。本實驗選取國內某廠家生產的無堿速凝劑,參照國內外相關標準[4-7],從攪拌方式、溫度、水膠比、速凝劑摻量等幾方面,開展無堿速凝劑凝結性能影響因素的研究,以期在無堿速凝劑應用過程中起到指導作用。

1 實驗部分

1.1 原材料及儀器

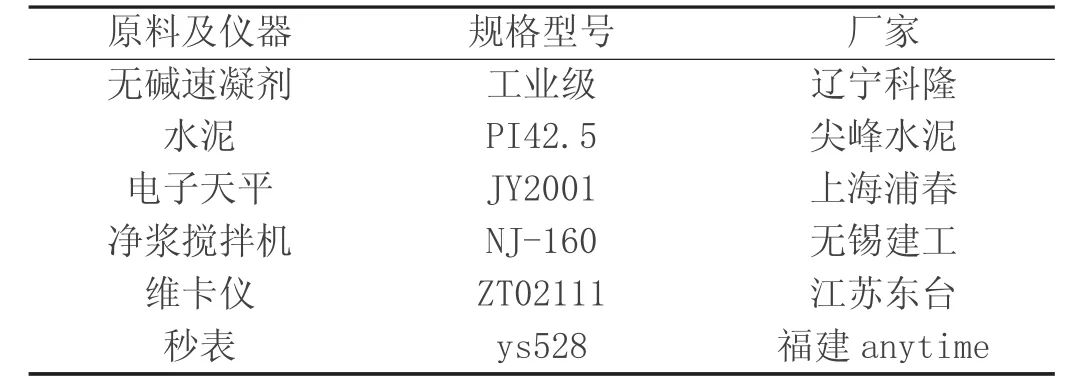

實驗中所用的主要原料及儀器如表1 所示。

表1 主要試驗原料和試劑

1.2 實驗方法

參照標準GB/T35159-2017《噴射混凝土用速凝劑》提出的速凝劑試驗方法將400g 水泥與計算用水量(扣除速凝劑中的水) 攪拌均勻,再加入實驗設定摻量的無堿速凝劑,按實驗設定方式攪拌一定時間,立即裝入圓模,人工振搗數次,削去多余水泥漿,并用潔凈的刀抹平表面。從加入無堿速凝劑開始,操作時間不應超過50s。

2 結果與討論

2.1 攪拌方式對凝結時間的影響

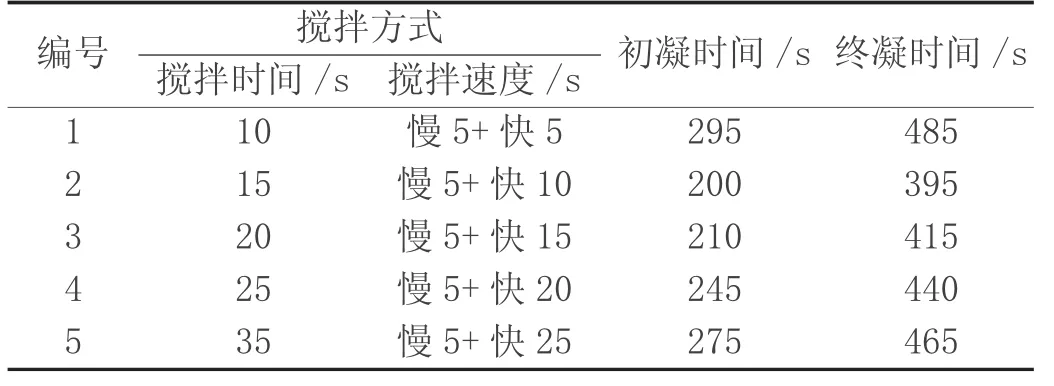

國家標準GB∕T 35159-2017《噴射混凝土用速凝劑》中摻液體速凝劑的水泥凈漿凝結時間的試驗方法是將水與水泥放入攪拌鍋內,低速攪拌15s,然后將液體速凝劑加入水泥凈漿中,低速攪拌5s 后再高速攪拌15s,立即裝入圓模中進行凈漿凝結時間測定,速凝劑與水泥凈漿的混合時間20s;而實際施工中無堿速凝劑以霧化的方式與噴射混凝土快速混合,時間較短。無堿速凝劑的檢測方法與無堿速凝劑在現場應用中,存在顯著差異,主要體現在水泥與速凝劑混合時間的不同。因此本試驗研究無堿速凝劑與水泥凈漿混合后,不同攪拌方式對凝結時間的影響,以期指導現場施工。試驗在20℃、采用尖峰水泥、無堿速凝劑摻量6%、水膠比0.35的條件下進行。

從表2、圖1 中可以看出,在10~15s 時間范圍內,攪拌時間越長,水泥凈漿的初、終凝時間變短;在15-35s 范圍內,隨著攪拌時間增加,凈漿的初、終凝時間變長,當攪拌時間為15s(慢攪5s 后快攪10s)時,初終凝時間均最短。出現上述現象的原因是因為當攪拌時間過短,無堿速凝劑與水泥混合不均勻,接觸面積少,水泥水化慢。當攪拌時間增長時,速凝劑提供的Al3+、SO42-在水泥漿體中充分分散,Al3+、SO42-與水泥漿中更多C3A、Ca2+充分接觸,加速了化學反應的發生,從而迅速生成大量的微細針狀鈣釩石及中間產物次生石膏。這些新生晶體在水泥顆粒之間交叉生成網絡狀結構急速促進水泥凝結,從而縮短水泥凈漿凝結時間。但當攪拌時間過長時,這些已經形成的網絡狀結構會被破壞,從而使凈漿凝結時間延長。

表2 攪拌方式對凝結時間的影響

圖1 攪拌方式對凝結時間的影響

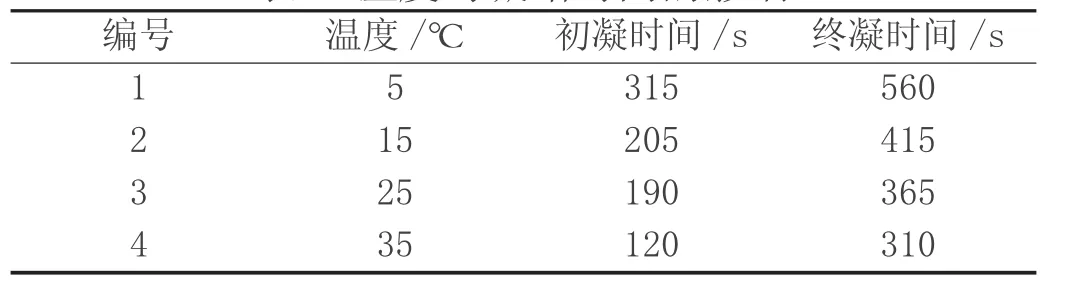

2.2 溫度對凝結時間的影響

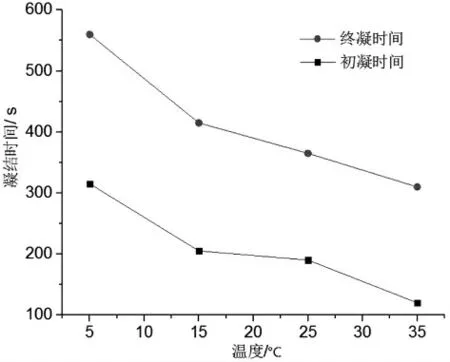

不同地域氣候環境差異大,同一地域不同季節氣候條件也存在一定差異性,速凝劑在工程實際應用中必將面對不同的氣溫條件,無法滿足試驗室設計的20℃條件下進行施工。因此,進行溫度對速凝劑凝結時間影響的研究,對指導速凝劑在工程實際中的應用有著重要意義。試驗條件如下:采用尖峰水泥,無堿速凝劑摻量6%,水膠比0.35,先慢攪5s 后快攪10s。

從表3、圖2 中數據可以看出,溫度對無堿速凝劑凝結時間存在顯著影響,在一定溫度范圍內,速凝劑凝結時間隨著溫度的增加而縮短。主要有以下兩方面原因:一方面溫度升高,分子運動加劇,分子碰撞及鍵合的概率增大,化學反應進行得更快;另一方面,隨著溫度升高,單位體積內活化分子數增多,分子有效碰撞次數增多,反應速率增大。因此,溫度升高顯著加速了Al3+、SO42-與水泥中C3A、Ca2+、OH-、H2O 化學反應的發生,單位時間內生成鈣礬石及中間產物次生石膏的數量增多,進而縮短了水泥漿體凝結時間。

2.3 水膠比對凝結時間的影響

表3 溫度對凝結時間的影響

圖2 溫度對凝結時間的影響

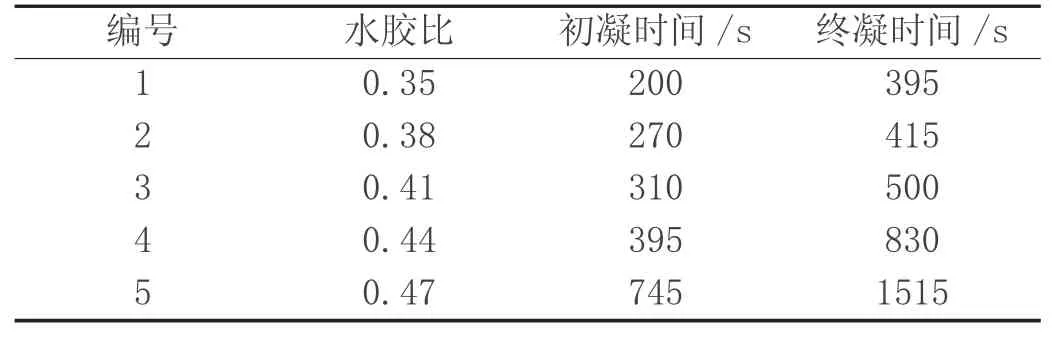

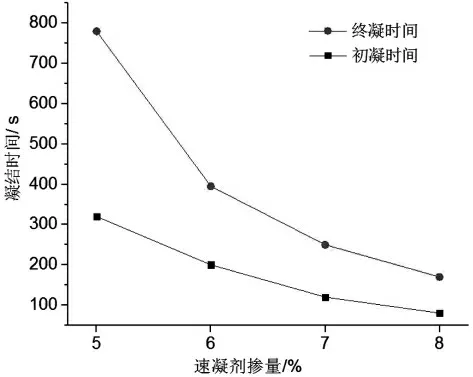

水膠比是指用水量與膠凝材料用量的重量比值,在實際工程施工中是控制混凝土質量的一個關鍵技術指標。而現場施工中,砂石料的含水隨時都在變化,因此,要研究無堿速凝劑對水泥凝結時間的影響,水膠比就是一個必不可少的研究對象。本節研究了不同水膠比條件下的速凝劑凝結時間,試驗在20℃下、采用尖峰水泥、無堿速凝劑摻量為6%、先慢攪5s 后快攪10s 的條件下進行。

不同水膠比條件下,無堿速凝劑對水泥凈漿的影響結果如表4、圖3 所示。可以看出,在相同無堿速凝劑摻量下,隨著水膠比的增大,水泥凈漿的初、終凝結時間逐漸增加,當水膠達到0.44 時,水泥凈漿凝結時間的增加幅度顯著變大。這是因為無堿速凝劑主要成份是硫酸鋁,其促凝機理是通過Al3+、SO42-與水泥中C3A、Ca2+、OH-、H2O 迅速發生反應生成鈣礬石,化學反應方程式如下:

2Al3++3SO42-+6Ca2++12OH-+26H2O=3CaO·Al2O3·3CaSO4·32H2O

這些大量呈短柱狀、隨機取向、無序分布于整個硬化空間的鈣礬石晶體的生成是引起水泥漿體快速凝結的主要原因。當水膠比增大時,分散在液相中的水泥顆粒間距增大,用來填充水泥顆粒間距使水泥漿失去可塑性的鈣礬石數量需求也隨之增大,使水泥漿體失去可塑性的時間也就變長;且隨著水膠比增大,水泥漿體體系內游離水含量增多,水泥水化消耗這些游離水所需的時間增長,當游離水未消耗完時,水泥漿體的摩擦阻力較小,漿體失去可塑性的時間較長,從而導致凝結時間的增加。由上述方程式可以看出,1mol 鈣礬石的形成可以消耗26mol 游離水,當水膠比增加至一定值時,體系內Al3+、SO42-濃度不足以快速消耗體系內的游離水,從而使無堿速凝劑促凝效果減弱,漿體凝結時間的增幅也隨之變大。

表4 水膠比對凝結時間的影響

圖3 水膠比對凝結時間的影響

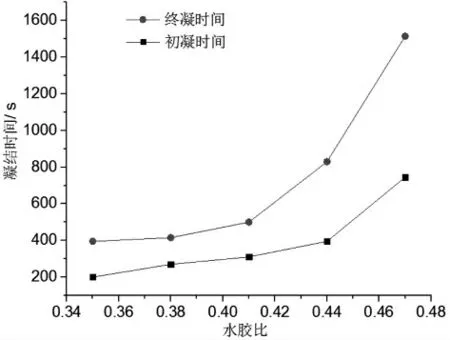

2.4 無堿速凝劑摻量對凈漿凝結時間的影響

在工程實際應用中,速凝劑的摻量是可以根據凝結效果進行調整的,因此,研究無堿速凝劑摻量對凝結時間的影響能夠更好地指導速凝劑在施工現場的應用,本節研究了無堿速凝劑摻量對凝結時間影響,實驗條件如下:在20℃下選用尖峰水泥、水膠比為0.35、先慢攪5s后快攪10s。

由表5、圖4 中數據看出,凈漿初、終凝時間都隨著無堿速凝劑摻量的增加而縮短。無堿速凝劑摻量越大,凈漿凝結時間越短,這是因為增加速凝劑用量相當于增加體系中反應物濃度,體系中Al3+、SO42-數量增多,單位時間內生成的鈣礬石及中間產物次生石膏數量增多,從而加速了速凝劑凝結硬化,縮短了凈漿凝結時間。

3 結論

⑴當攪拌方式采用先慢攪5s 后快攪10s 時,水泥凈漿初、終凝結時間最短。

⑵試驗溫度從5℃增加至35℃,水泥凈漿初、終凝時間逐漸縮短,且環境溫度低至5℃,水泥凈漿初凝時間不合格。

表5 速凝劑摻量對凈漿凝結時間的影響

圖4 速凝劑摻量對凈漿凝結時間的影響

⑶隨著水膠比增大,水泥凈漿凝結時間變長。

⑷國標GB/T35159-2017《噴射混凝土用速凝劑》檢測方法與實際施工應用存在一定差異,具體表現在速凝劑添加后攪拌時間過長,以及未考慮溫度等因素對無堿速凝劑凝結性能的影響。因此在無堿速凝劑現場應用過程中,應根據現場實際情況,合理選用標準中規定的內容。