江西地區銀鉛鋅多金屬礦選礦試驗研究

葉 超,嚴偉平

(1.鷹潭市九一二地質大隊,江西 鷹潭 335413;2.中國地質科學院礦產綜合利用研究所,四川 成都 610041)

我國鉛鋅礦資源儲量豐富,鉛、鋅資源儲量居世界第四位,我國鉛鋅礦資源產區主要集中在云南、廣東、內蒙古、甘肅、江西、湖南等地區[1]。鉛鋅礦是重要的戰略性資源,在鉛鋅硫化礦中常伴生多種有價元素,如金、銀等金屬元素,綜合回收價值高[2,3]。首先要保證鉛鋅精礦的品位及回收率,在此基礎上綜合回收其伴生的有價元素,實現資源的綜合利用。隨著對鉛鋅礦資源的開發利用,硫含量較低的鉛鋅礦石儲量逐漸減少,即鉛鋅礦石中的硫化鐵礦含量占比越來越高。為實現硫化鉛鋅礦的有效回收利用,在工業現場中通常采用高堿工藝來抑制硫化鉛鋅礦石中伴生的硫化鐵礦等[4~6]。通過對江西地區的銀鉛鋅多金屬礦石進行選鉛試驗以及選鋅試驗研究,為該礦區的開發利用提供技術參考依據。

1 礦石性質

1.1 原礦化學組成

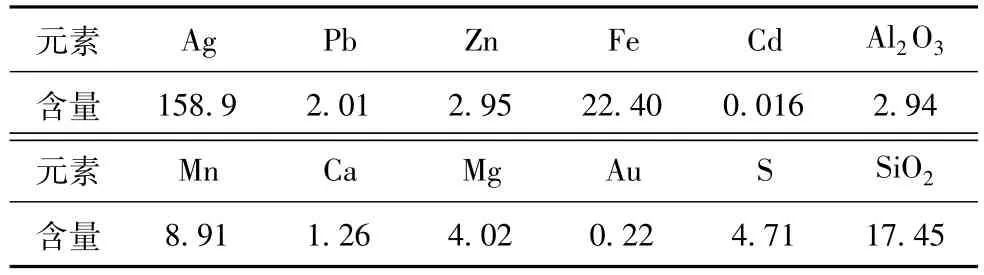

對試驗樣品進行化學多元素分析,分析結果見表1。

1.2 原礦礦物組成

礦石中的金屬礦物主要包含:含錳菱鐵礦、閃鋅礦、菱鐵礦、黃鐵礦、方鉛礦、磁黃鐵礦、含鐵菱錳礦及磁鐵礦,其次礦石組成中還包含少量的自然銀、毒砂、螺狀硫銀礦-輝銀礦、黃銅礦等。礦石組成復雜且種類繁多,超過了30種。

表1 原礦化學多元素分析結果 %

1.3 主要有價元素物相分析

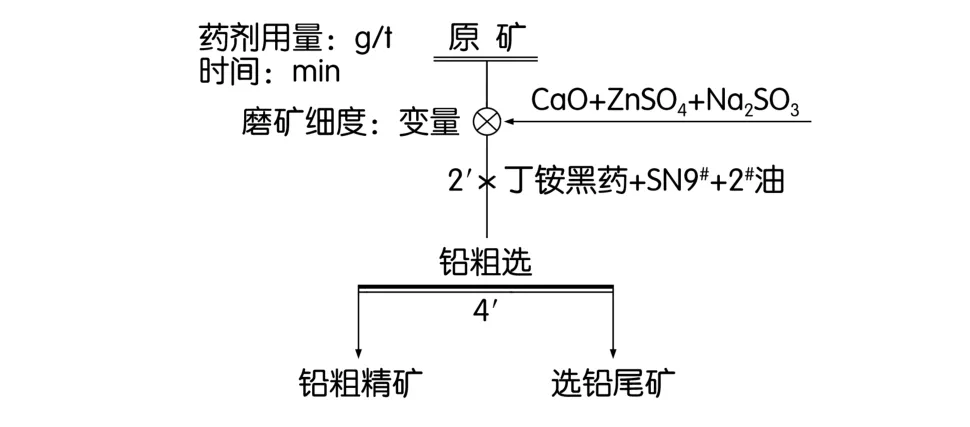

對原礦中的有價元素(Pb、Zn、Ag)進行物相分析,分析結果見表2。

表2 原礦Pb、Zn、Ag的物相分析結果

由表1、表2可知,原礦品位Pb 2.01%、Zn 2.95%、S 4.71%、含Ag 158.9 g/t,礦石中鉛、鋅、硫元素具有回收利用價值,伴生的銀元素也具有綜合回收利用價值。

2 選礦試驗

目前綜合回收硫化鉛鋅礦的選礦方法主要為浮選法[7],現場通常采用的浮選工藝流程有:鉛鋅等可浮浮選、鉛鋅混合浮選再分離、鉛鋅優先浮選3種[8,9]。礦石中的銀元素通常賦存于方鉛礦中[10,11],在浮選作業中通常隨鉛一起浮出進入到鉛精礦。

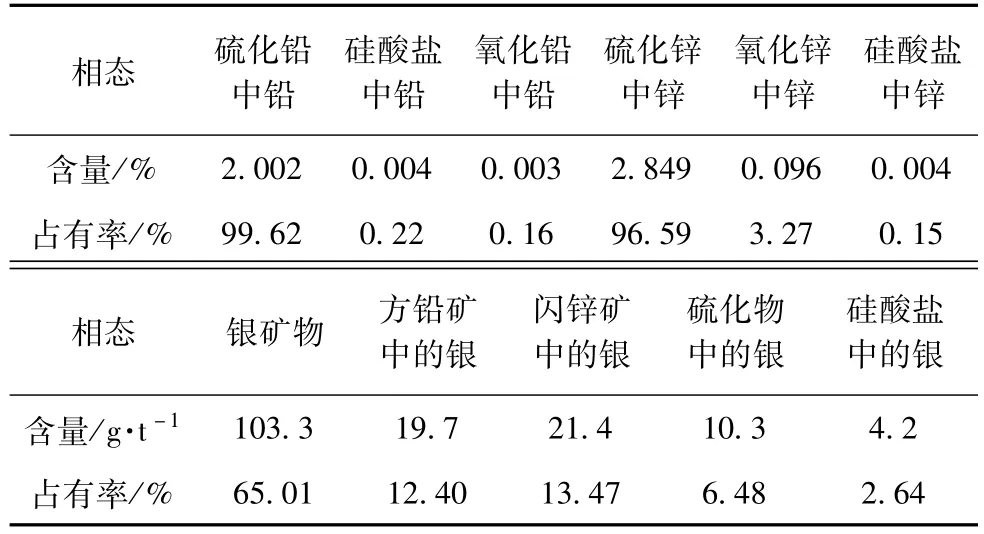

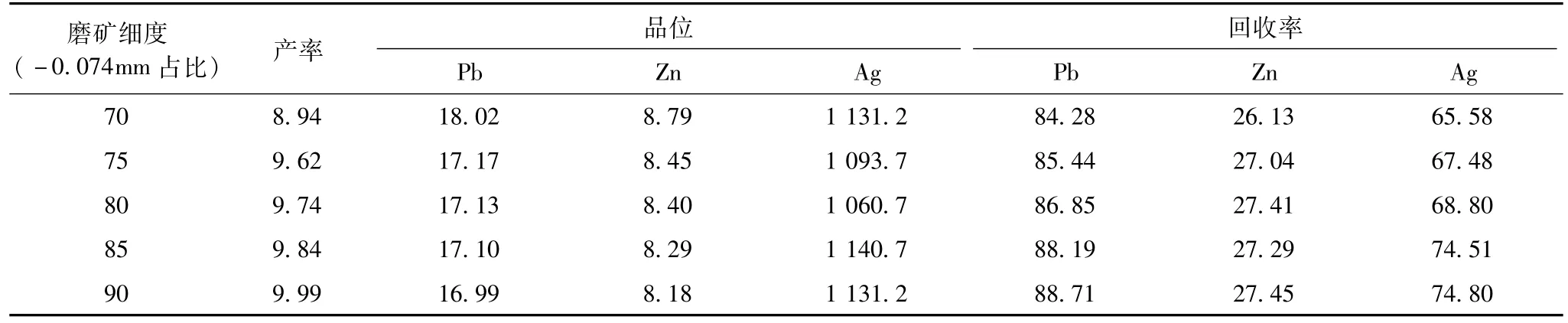

2.1 磨礦細度條件試驗

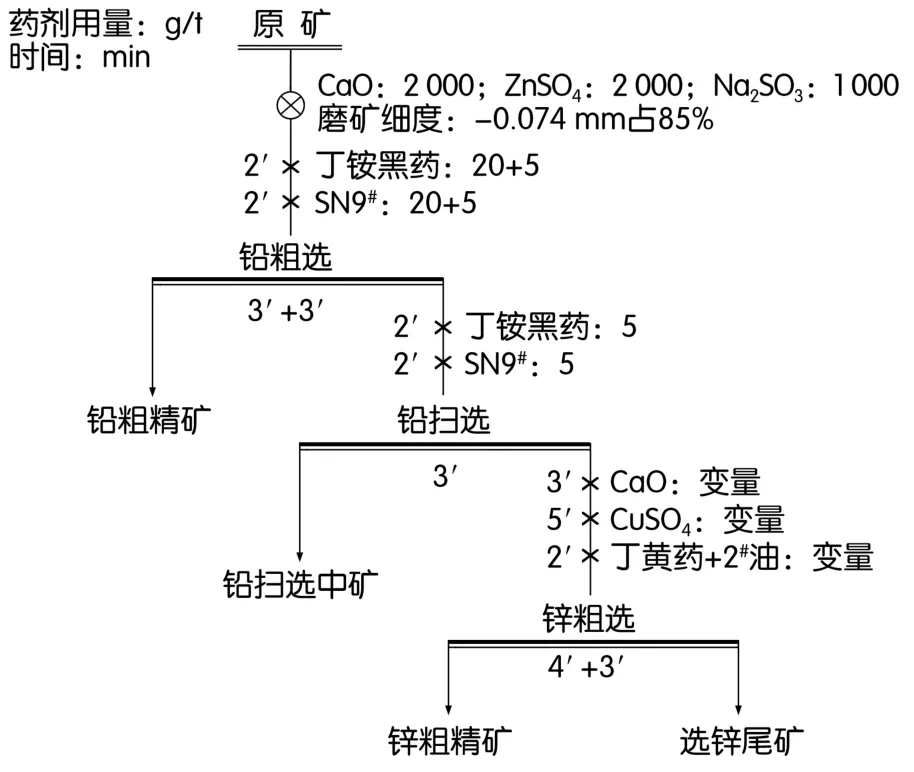

磨礦細度是影響浮選作業的重要因素之一,對最佳磨礦細度進行條件試驗。在石灰用量1 500 g/t、鋅抑制劑硫酸鋅和亞硫酸鈉用量為1 500 g/t、配比為2∶1、捕收劑乙硫氮與丁銨黑藥的用量為80 g/t、起泡劑2#油用量為30 g/t條件下,進行最佳磨礦細度探索試驗,試驗流程如圖1所示,試驗結果見表3。

圖1 試驗原則流程圖

表3 磨礦細度條件試驗結果 %

從表3結果可知,隨著磨礦細度的增加,鉛、鋅及銀的品位都出現了降低的趨勢,回收率逐漸升高,當磨礦細度從-0.074 mm占比為85%時,銀的回收率有顯著的提升,同時鉛、鋅的回收率也得以保障。繼續增加磨礦細度,鉛、鋅及銀的品位及回收率變化不明顯,最終選擇最佳磨礦細度為-0.074 mm占比為85%。

2.2 選鉛試驗研究

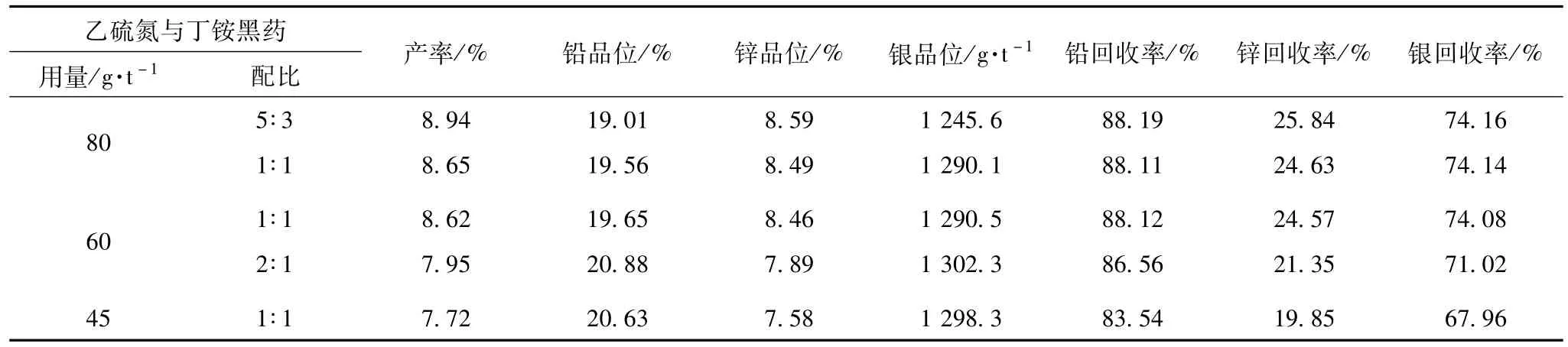

2.2.1 乙硫氮與丁銨黑藥配比及用量條件試驗

在磨礦細度-0.074 mm含量大于85%、石灰用量1 500 g/t、鋅抑制劑硫酸鋅和亞硫酸鈉用量為1 500 g/t、配比為2∶1條件下進行捕收劑乙硫氮和丁銨黑藥的用量及配比探索試驗,試驗流程如圖1所示,試驗結果見表4。

表4 乙硫氮與丁銨黑藥用量及配比試驗結果

由表4可知,當乙硫氮和丁銨黑藥為1∶1時,鉛、銀在鉛精礦中的回收率較高。當減少乙硫氮和丁銨黑藥的用量時,鉛、銀的回收率均降低,當增加乙硫氮和丁銨黑藥用量時,鉛、銀的回收率變化不明顯。最終選擇捕收劑乙硫氮與丁銨黑藥的最佳用量為60 g/t、配比為1∶1。

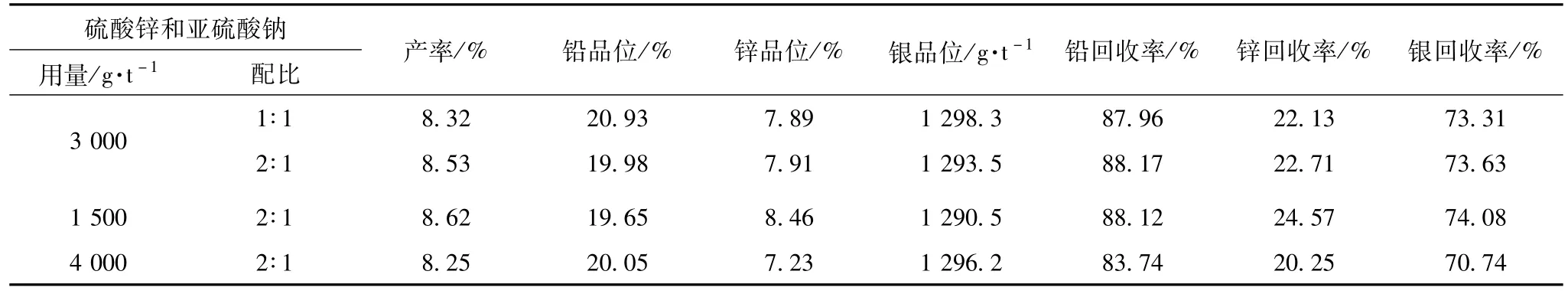

2.2.2 硫酸鋅和亞硫酸鈉配比及用量條件試驗

在磨礦細度-0.074 mm含量大于85%、石灰用量3 000 g/t、捕收劑乙硫氮與丁銨黑藥的最佳用量為60 g/t、配比為1∶1時,進行鋅抑制劑硫酸鋅和亞硫酸鈉用量及配比探索試驗,試驗流程如圖1所示,試驗結果見表5。

從表5可知,在用量相同條件下對比配比分別為1∶1和2∶1時,對閃鋅礦的抑制效果相近,綜合考慮藥劑價格,選擇二者的配比為2∶1。綜合考慮鉛粗精礦的鉛、銀的回收率及品位,最終選擇硫酸鋅和亞硫酸鈉的最佳用量為3 000 g/t、配比為2∶1。

表5 硫酸鋅和亞硫酸鈉配比及用量條件試驗結果

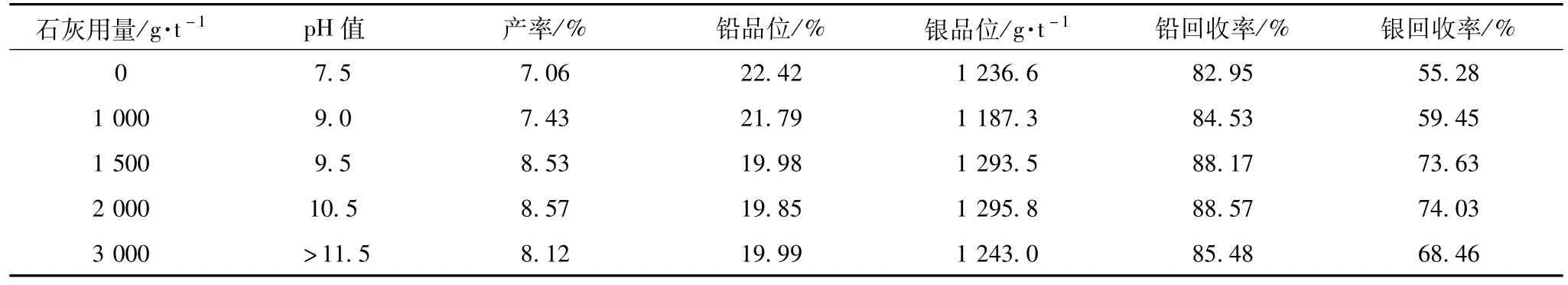

2.2.3 石灰用量條件試驗

在采用磨礦細度-0.074 mm含量大于85%、鋅抑制劑硫酸鋅和亞硫酸鈉的用量為3 000 g/t、配比為2∶1、捕收劑乙硫氮與丁銨黑藥的最佳用量為60 g/t、配比為1∶1時,進行石灰的用量探索試驗,試驗流程如圖1所示,試驗結果見表6。

表6 石灰用量條件試驗結果

由表6石灰用量條件試驗結果可知,隨著石灰用量由0 g/t增加至2 000 g/t時,鉛粗精礦中鉛、銀的回收率逐漸上升;當石灰用量從2 000 g/t增加至3 000 g/t時,鉛粗精礦中的鋅占有率和鋅回收率都開始下降。綜合考慮鉛、銀的回收率,最終選擇石灰用量為2 000 g/t,且此時的礦漿pH值約為10.5。

2.3 選鋅試驗研究

2.3.1 石灰用量條件試驗

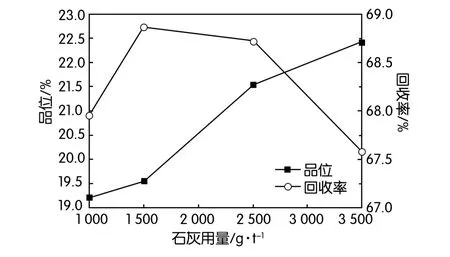

在選鋅粗選作業采用石灰做pH值調整劑,選擇活化劑硫酸銅用量200 g/t,鋅捕收劑丁黃藥用量為30 g/t,起泡劑2#油用量為15 g/t,進行了鋅粗選石灰用量探索試驗。試驗流程如圖2所示,試驗結果如圖3所示。

圖2 選鋅試驗流程圖

圖3 鋅粗選石灰用量條件試驗結果

從圖3可知,隨著石灰用量的增加,鋅粗精礦的鋅品位逐漸上升,當石灰用量增至3 500 g/t時,鋅粗精礦中的鋅回收率和銀回收率降低約1%,因此,最終選擇石灰最佳用量為2 500 g/t,此時礦漿pH>12。

2.3.2 硫酸銅用量條件試驗

在選鋅粗選作業采用石灰做pH值調整劑且用量為2 500 g/t、鋅捕收劑丁黃藥用量為30 g/t、起泡劑2#油用量為15 g/t條件下,進行了鋅粗選活化劑硫酸銅用量探索試驗。試驗流程如圖2所示,試驗結果如圖4所示。

由圖4可知,當硫酸銅用量為200 g/t時,鋅粗精中鋅的回收率及品位最高,繼續增加硫酸銅用量鋅回收率增加不明顯且品位略微降低,減少硫酸銅用量則鋅回收率及品位都略微降低,因此,最終選擇硫酸銅最佳用量為200 g/t。

圖4 鋅粗選硫酸銅用量條件試驗結果

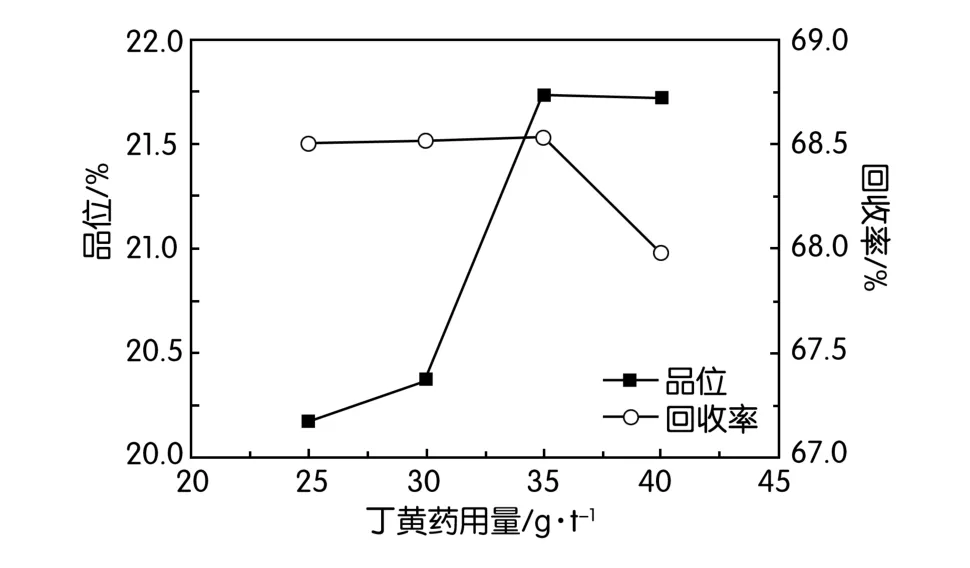

2.3.3 丁黃藥用量條件試驗

在選鋅粗選作業采用石灰做pH值調整劑且用量為2 500 g/t、選擇活化劑硫酸銅用量為200 g/t、起泡劑2#油用量為15 g/t條件下,進行了鋅粗選捕收劑丁黃藥用量探索試驗。試驗流程如圖2所示,試驗結果如圖5所示。

圖5 鋅粗選丁黃藥用量條件試驗結果

由圖5可知,隨著丁黃藥用量的增加,鋅粗精礦的品位和回收率都出現了先增高再降低的現象。當丁黃藥為35 g/t時,鋅粗精礦的鋅品位和回收率都達到最高,繼續增加或減少丁黃藥用量都會使鋅回收率產生不利影響,因此,最終選擇最佳丁黃藥用量為35 g/t。

2.3.4 鋅粗精礦再磨細度條件試驗

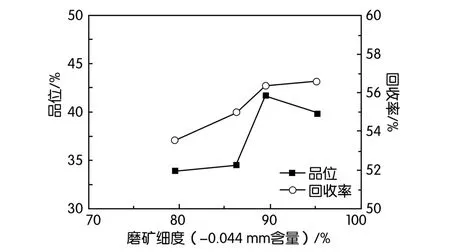

對鋅粗精礦進行再磨細度條件試驗,試驗流程如圖6所示,試驗結果如圖7所示。

由圖7試驗結果可知,對鋅粗精礦進行再磨作業,隨著再磨細度(-0.044 mm)占比越來越高,鋅精礦的品位及回收率都有明顯的升高。當再磨細度-0.044 mm占比達到90%時,再提高磨礦細度,鋅精礦的品位略微降低,同時鋅精礦的回收率升高并不明顯。因此,鋅粗精礦的再磨細度最終選定-0.044 mm占90%。

圖6 鋅粗精礦再磨細度條件試驗流程

圖7 鋅粗精礦再磨細度條件試驗結果

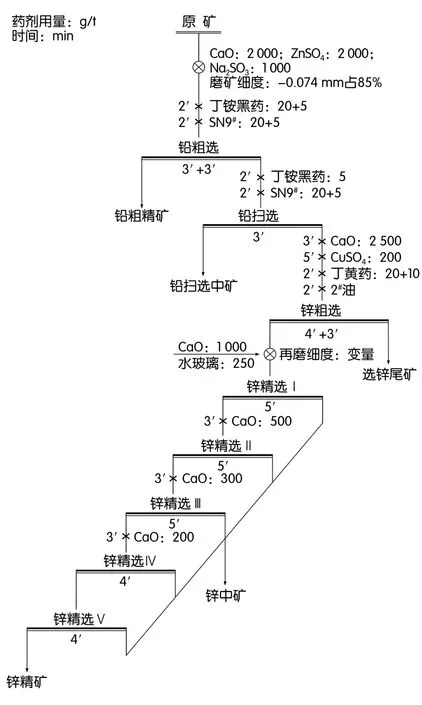

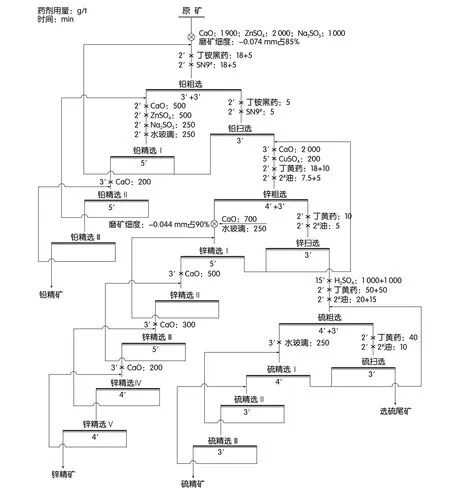

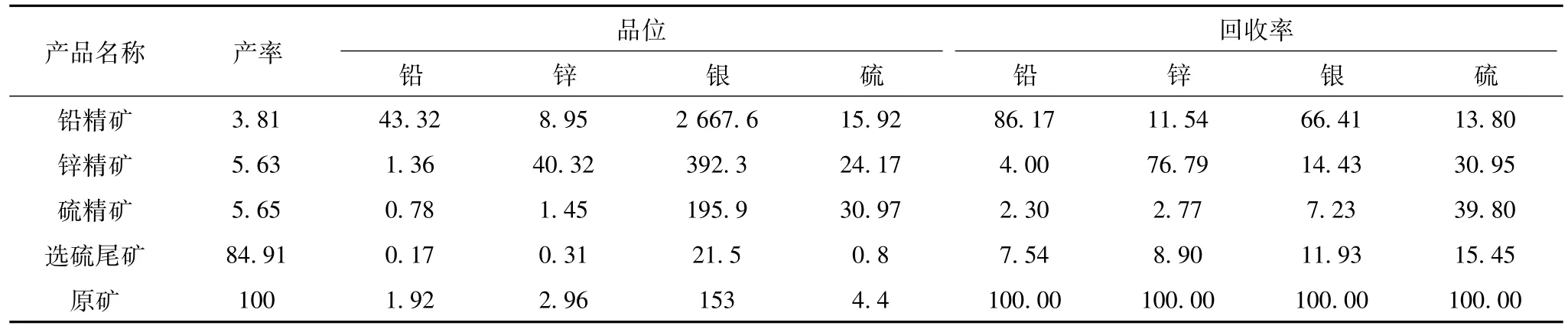

2.4 閉路試驗

在上述選鉛、選鋅條件試驗的基礎上,為確保礦物的品位及回收率,在條件試驗藥劑用量的基礎上適當增大藥劑用量,開展閉路試驗,閉路試驗流程如圖8所示,閉路試驗結果見表7。

圖8 閉路試驗流程圖

表7 閉路試驗結果 %

由表7閉路流程結果可知,浮選閉路試驗最終可獲得品位為43.32%、回收率為86.17%的鉛精礦產品,品位40.32%、回收率為76.79%的鋅精礦產品,品位為30.97%、回收率為39.80%的硫精礦產品,有效地實現了江西地區銀鉛鋅多金屬礦的分離與回收。

3 結 論

1.為實現礦物的綜合回收利用,需適當提升磨礦細度提高礦物解離度,使磨礦細度-0.074 mm占85%左右,實現礦石有效分離。選鉛選別需控制pH介于10.5左右,可實現鉛精礦的有效回收利用,此外應在精選作業適當添加適量的水玻璃抑制鋅礦物。

2.為實現鋅精礦的有效回收利用,需對鋅粗精礦進行再磨再選,使磨礦細度-0.044 mm含量為90%左右,可有效提高鋅精礦的回收率。此外,在pH>12的浮選礦漿體系下,鋅精礦的品位及回收率得到有效提高。

3.選用“硫化銀鉛浮選—鋅硫混合浮選再分離鋅—鋅硫混浮尾礦再選硫”流程工藝進行浮選,閉路試驗最終獲得指標:鉛精礦鉛的品位為43.32%、回收率為86.17%,銀品位為2 667.6 g/t、回收率為66.41%,鋅品位8.95%;鋅精礦的鋅品位為40.32%、回收率為76.79%,銀品位為392.3 g/t、回收率為14.43%,含鉛品位1.36%;硫精礦指標為硫品位為30.97%、回收率為39.80%,銀品位為195.9 g/t、回收率為7.23%。較好地實現了礦石中鉛、鋅、硫元素及其伴生銀元素的回收利用。