影響高精度冷拔管內(nèi)孔尺寸精度的因素分析

韋金鈺,劉賢翠,王家聰,劉 洋

(徐州徐工液壓件有限公司,江蘇 徐州 221004)

液壓油缸作為工程機(jī)械設(shè)備的核心零部件,是工程機(jī)械的執(zhí)行元件,對(duì)各個(gè)組成部件的尺寸精度的要求較高[1],制造質(zhì)量將直接影響主機(jī)運(yùn)行的安全性及可靠性。相比于采用熱軋管直接調(diào)質(zhì)或調(diào)質(zhì)后鏜內(nèi)孔、珩磨的傳統(tǒng)加工方式,高精度冷拔管以其高強(qiáng)度、高精度、高材料利用率等優(yōu)勢(shì)已廣泛應(yīng)用于工程機(jī)械液壓缸缸筒,可同時(shí)實(shí)現(xiàn)壁厚減薄輕量化,縮短加工周期,提高材料利用率等目標(biāo)。

冷拔管通常是以熱軋管為原材料,經(jīng)過(guò)冷拔加工提高其強(qiáng)度及內(nèi)孔尺寸精度。熱軋管材料的內(nèi)外徑橢圓度、壁厚偏差、材料硬度不均勻等缺欠會(huì)造成高精度冷拔鋼管內(nèi)孔尺寸的不穩(wěn)定,是改善冷拔管內(nèi)孔尺寸精度需要解決的主要問(wèn)題。這里主要通過(guò)過(guò)程數(shù)據(jù)分析研究影響冷拔管內(nèi)孔尺寸精度的主要因素,提高高精度冷拔管內(nèi)孔尺寸合格率。

1 影響冷拔管尺寸精度因素研究

冷拔管從熱軋管到成品鋸切,需要經(jīng)過(guò)多道工序,每道工序在不同程度上影響著冷拔管尺寸精度的最終加工質(zhì)量。對(duì)冷拔管從原材料到冷拔工序,所有可能的影響因素進(jìn)行了跟蹤分析。測(cè)量熱軋管壁厚和冷拔管壁厚,并測(cè)量熱軋管、冷拔管的內(nèi)外徑尺寸。其中,內(nèi)孔尺寸采用內(nèi)徑百分表測(cè)量,外徑尺寸采用外徑千分尺測(cè)量,壁厚采用超聲波壁厚儀測(cè)量。選用XG720 熱軋無(wú)縫管作冷拔管料,XG720 材料是徐州徐工液壓件有限公司(簡(jiǎn)稱徐工液壓件公司)自主研發(fā)的液壓油缸用高強(qiáng)韌性冷拔新材料[2]。管料規(guī)格Φ180 mm×12 mm,冷拔成品規(guī)格外徑178 mm,內(nèi)徑160 mm,壁厚公差(-0.8~-0.5)mm。冷拔工藝路線:熱軋管料→管料檢查→管料退火→酸洗、磷化、皂化→冷拔加工。由于酸洗、磷化皂化工序主要起到除銹潤(rùn)滑作用,鋼管尺寸沒(méi)有變化,此次研究沒(méi)有對(duì)該工序進(jìn)行數(shù)據(jù)測(cè)量,生產(chǎn)要求控制鋼管內(nèi)孔橢圓度≤0.2 mm。

2 XG720 鋼管測(cè)試結(jié)果與數(shù)據(jù)分析

2.1 管料退火對(duì)內(nèi)孔尺寸精度的影響

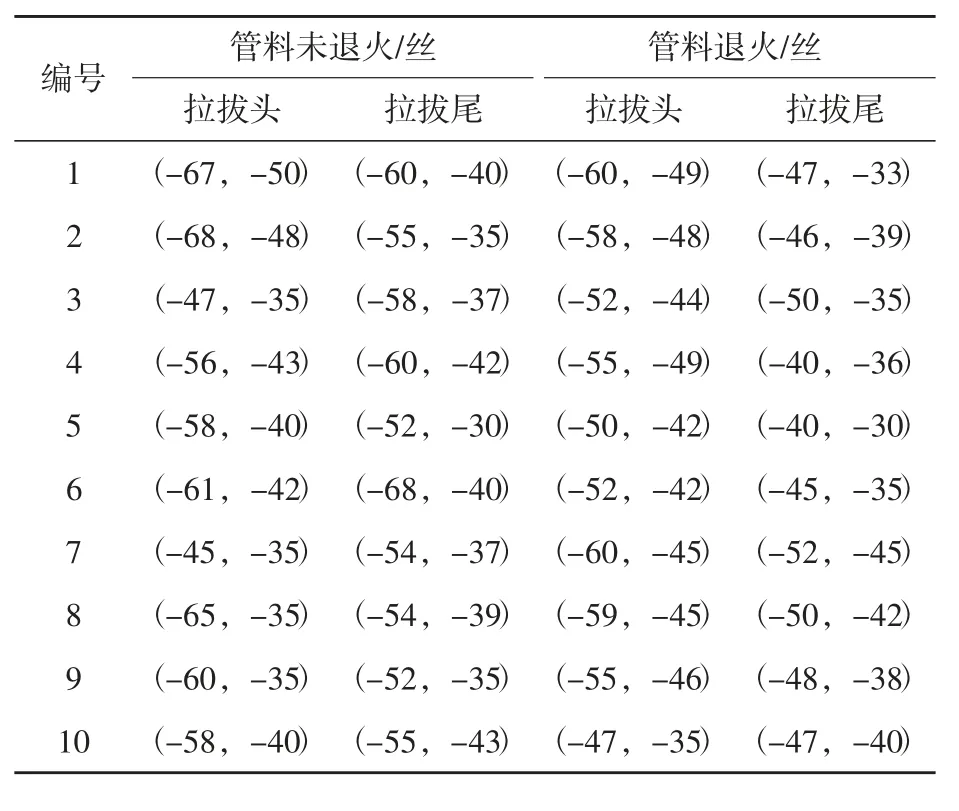

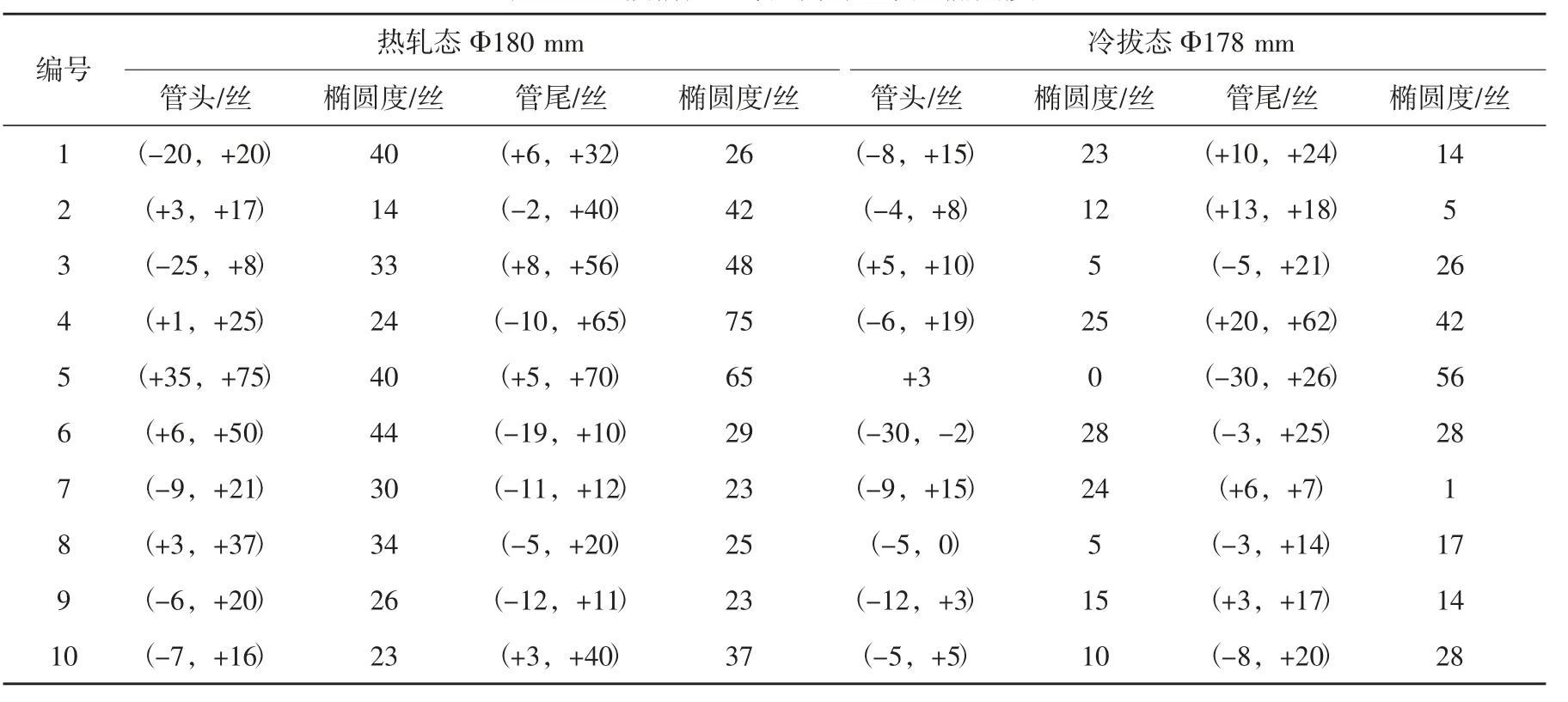

為研究材料硬度不均勻?qū)浒喂軆?nèi)孔尺寸的影響,分別選取10 根產(chǎn)品,驗(yàn)證管料退火對(duì)冷拔管內(nèi)孔尺寸精度的影響。生產(chǎn)上一般以絲為單位,1絲=0.01 mm,內(nèi)孔尺寸實(shí)測(cè)結(jié)果見(jiàn)表1,內(nèi)孔橢圓度如圖1 所示。測(cè)量位置及方法:距離管端150 mm 位置處,在 0°、45°、90°、135°方向呈米字形檢測(cè),取最小值和最大值。

表1 冷拔管內(nèi)孔尺寸實(shí)測(cè)值

由表1 和圖1 可知,管料未退火時(shí),冷拔管內(nèi)孔尺寸范圍在(-68,-30)絲,橢圓度10~30 絲,拉拔頭和拉拔尾橢圓度基本一致,管料退火的10 件冷拔管產(chǎn)品的內(nèi)孔尺寸范圍在(-60,-30)絲,內(nèi)孔橢圓度≤15 絲。可見(jiàn),管料退火對(duì)冷拔管內(nèi)孔尺寸、橢圓度具有明顯改善作用。管料退火可使材料硬度分布均勻,且軟化后的材料有利于冷拔加工。因此,這里對(duì)冷拔管內(nèi)孔尺寸精度的影響因素分析均是在管料退火狀態(tài)下進(jìn)行。

圖1 冷拔管內(nèi)孔橢圓度示意

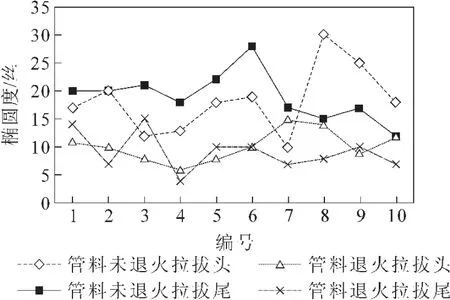

2.2 壁厚測(cè)量結(jié)果

冷拔管原材料(熱軋管)尺寸為Φ180 mm×12 mm;冷拔管外徑178 mm,內(nèi)徑160 mm,公差(-0.8,-0.5)mm,考慮內(nèi)孔留量問(wèn)題,冷拔態(tài)壁厚取9.3 mm。選取某鋼廠生產(chǎn)的熱軋管作為研究對(duì)象,并進(jìn)行管料退火,10 根鋼管逐一編號(hào),對(duì)冷拔前后的壁厚進(jìn)行測(cè)量,實(shí)測(cè)結(jié)果見(jiàn)表2。

表2 冷拔前后鋼管壁厚實(shí)測(cè)值

從表2 可看出,熱軋管壁厚11.7~13.5 mm,壁厚偏差(-2.5%~+12.5%)S,平均壁厚偏差+6.0%S;冷拔管壁厚實(shí)測(cè)值在8.9~10.0 mm,壁厚偏差(-4.3%~+7.5%)S,平均壁厚偏差+2.3%S。實(shí)測(cè)熱軋管最大壁厚偏差1.8 mm,平均壁厚偏差1.1 mm;冷拔管最大壁厚偏差1.1 mm,平均壁厚偏差0.6 mm。由以上實(shí)測(cè)數(shù)據(jù)可知,冷拔后平均壁厚偏差降低3.7%;平均壁厚偏差降低了0.5 mm;壁厚偏差較大的熱軋管冷拔后壁厚偏差仍然較大。

冷拔后壁厚偏差較熱軋狀態(tài)略有降低,可見(jiàn)冷拔過(guò)程能稍微改善鋼管的壁厚偏差,但無(wú)法徹底消除原材料的壁厚偏差。這是因?yàn)楦呔壤浒喂懿捎霉潭ㄐ绢^(內(nèi)模)拉拔,內(nèi)模通過(guò)芯桿在拉拔方向上固定,但內(nèi)模在徑向可以浮動(dòng),實(shí)際拉拔過(guò)程中內(nèi)模會(huì)隨管料內(nèi)壁浮動(dòng)[3-14]。管料的壁厚不均勻是造成缸筒用管尺寸精度不高的主要原因之一,只有嚴(yán)格控制冷拔管原材料的壁厚偏差才能有效控制冷拔管成品的壁厚偏差。

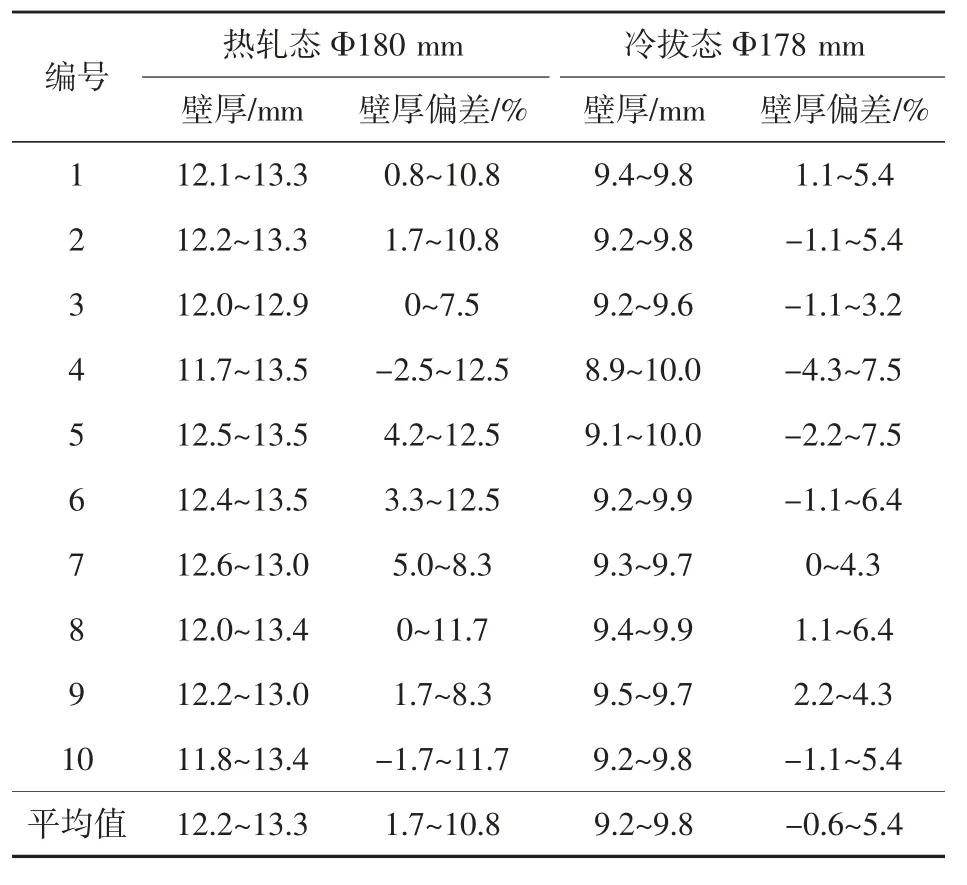

2.3 內(nèi)孔尺寸測(cè)量結(jié)果

采用6 000 kN 18 m 液壓拔管機(jī)進(jìn)行冷拔生產(chǎn),冷拔后內(nèi)孔加工范圍要求是(-0.8,-0.5)mm,采用內(nèi)徑百分表測(cè)量冷拔前后鋼管內(nèi)孔尺寸,實(shí)測(cè)結(jié)果見(jiàn)表3(鋼管編號(hào)與測(cè)量壁厚的鋼管編號(hào)一致),測(cè)量位置及方法與前文所述一致。

由表3 可以看出,熱軋管料內(nèi)孔橢圓度較差,橢圓度最大值100 絲,平均值58 絲;而冷拔加工后,在內(nèi)外模的約束下內(nèi)孔尺寸精度顯著提高,內(nèi)孔留量滿足工藝要求,內(nèi)孔橢圓度最大值20 絲,平均值14 絲,滿足后續(xù)刮削滾光加工設(shè)備對(duì)高精度冷拔管內(nèi)孔橢圓度≤20 絲的工藝要求。

表3 冷拔前后鋼管內(nèi)孔尺寸及橢圓度

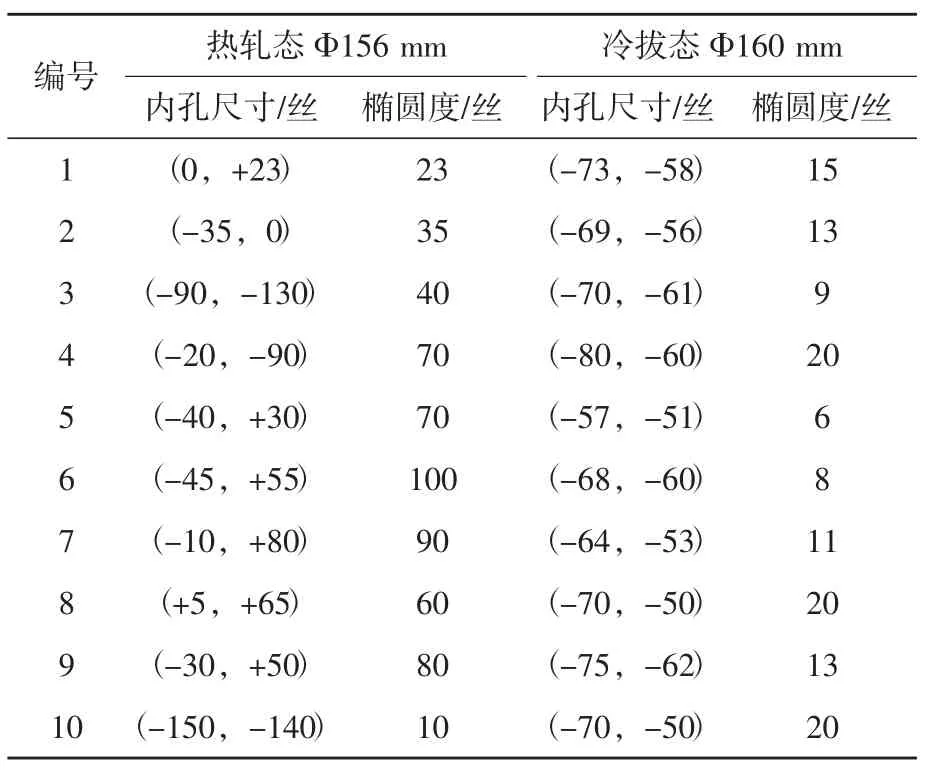

2.4 外徑尺寸測(cè)量結(jié)果

采用外徑千分尺測(cè)量冷拔前后鋼管外徑尺寸,管料外徑180 mm,冷拔管外徑178 mm,實(shí)測(cè)結(jié)果見(jiàn)表4。從表4 可以看出,熱軋管料外徑尺寸整體上較為均勻,管兩端平均尺寸基本一致,外圓最大值75 絲,平均值35 絲,良好的尺寸穩(wěn)定性有利于冷拔加工。冷拔后外圓橢圓度最大值56 絲,平均值17 絲,冷拔后鋼管外徑橢圓度得到改善。

表4 冷拔前后鋼管外徑尺寸及橢圓度

2.5 分 析

原材料狀態(tài)與冷拔成品內(nèi)孔尺寸精度的關(guān)系如圖2 所示。由圖2(a)可以看出,管料的壁厚偏差越大,冷拔管的內(nèi)孔橢圓度越大;由圖2(b)~(c)可以看出,數(shù)據(jù)分布較為離散,沒(méi)有明顯的一致性關(guān)系。熱軋管尺寸及橢圓度對(duì)冷拔成品內(nèi)孔尺寸精度沒(méi)有明顯的影響,二者之間沒(méi)有必然的聯(lián)系。

3 XG720 冷拔管力學(xué)性能

冷拔生產(chǎn)必須選擇退火態(tài)或正火態(tài)的管料,軟化后的材料有利于冷拔加工。各狀態(tài)下的力學(xué)性能測(cè)試結(jié)果見(jiàn)表5。熱軋態(tài)管料各項(xiàng)力學(xué)性能指標(biāo)較高,性能穩(wěn)定,波動(dòng)較小,斷后伸長(zhǎng)率達(dá)到21%,-20 ℃沖擊功達(dá)到85.3 J,利于冷拔生產(chǎn)。冷拔后材料抗拉強(qiáng)度達(dá)到 847 ~861 MPa,提高了 200MPa,斷后伸長(zhǎng)率下降了9%。為消除冷拔殘余應(yīng)力,對(duì)冷拔管進(jìn)行550 ℃成品退火處理,退火后抗拉強(qiáng)度為838~856 MPa,略有降低,退火后拉伸過(guò)程中表現(xiàn)出了明顯的屈服點(diǎn),高于企業(yè)標(biāo)準(zhǔn)720 MPa;斷后伸長(zhǎng)率提高了4%,沖擊韌性提高了5.8 J,表現(xiàn)出了明顯的塑性材料特點(diǎn);且抗拉強(qiáng)度、屈服強(qiáng)度以及斷后伸長(zhǎng)率均在一個(gè)較小的范圍內(nèi)波動(dòng),表明該材料力學(xué)性能具有良好的穩(wěn)定性。

圖2 管料狀態(tài)與冷拔后內(nèi)孔橢圓度之間的關(guān)系

表5 XG720 鋼管力學(xué)性能檢測(cè)數(shù)據(jù)

在一定的抗拉強(qiáng)度下,材料良好的塑性、韌性更能適應(yīng)高強(qiáng)度液壓油缸惡劣工況的需求。可見(jiàn),用冷拔方式生產(chǎn)的冷拔油缸和主機(jī)油缸缸筒不僅能獲得良好的尺寸精度,其性能也能滿足產(chǎn)品工況的設(shè)計(jì)需要,可以更好地發(fā)揮材料的性能。

4 結(jié) 語(yǔ)

(1) 管料退火有利于控制冷拔管內(nèi)孔橢圓度,冷拔后內(nèi)孔橢圓度≤20 絲,達(dá)到了高精度冷拔管的要求。

(2) 管料壁厚偏差越大,冷拔管內(nèi)孔橢圓度、壁厚偏差越大;冷拔后鋼管平均壁厚偏差降低了0.5 mm,冷拔過(guò)程可以改善鋼管的壁厚偏差,但無(wú)法徹底消除。

(3) 冷拔后內(nèi)孔尺寸精度顯著提高,內(nèi)孔平均橢圓度由58 絲降低至14 絲。熱軋管料內(nèi)外徑尺寸及橢圓度對(duì)冷拔管內(nèi)孔尺寸精度沒(méi)有明顯影響。

(4) 冷拔提高了材料的機(jī)械性能,XG720 冷拔管既具有較高的抗拉強(qiáng)度,又具有良好的塑性和韌性,能滿足高強(qiáng)度液壓油缸對(duì)缸體材料的要求。