自動軋管機熱鋼翻轉機構的設計與應用

吳 強,張振玉,英玉振,王 彬

(山東金寶誠管業有限公司,山東 臨沂 276715)

由于傳統軋管機的橢圓孔型特征,在第一次軋制完成后,荒管截面存在壁厚不均,需退回前臺翻轉一定角度進行第二次軋制。荒管的旋轉常用搓板式和棱錐旋轉頂頭式實現[1-4]。搓板式是用氣缸推動搓板,通過搓板和荒管外壁間的摩擦促使荒管旋轉。棱錐旋轉頂頭式是在推入氣缸頂部安裝帶棱角的頂頭,推入荒管時頂頭插入管內,電機帶動氣缸旋轉,從而使得荒管旋轉。以上兩種結構在使用一段時間后,搓板和棱錐頂頭會出現磨損,翻轉過程會變得極不穩定,同時氣缸密封圈也容易損壞,這時需工人用夾緊桿撬動管件翻轉,但大直徑厚壁鋼管質量大,對翻轉工的體能是個巨大的挑戰,而且管件溫度高、熱輻射強,對身體傷害也不容忽視,軋制過程氧化皮布滿整個軋管機區域,對工人的呼吸也是大的考驗。

1 翻轉機構的設計

1.1 荒管翻轉機構原理

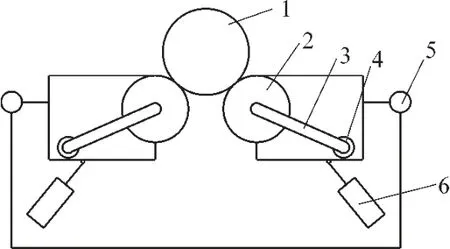

荒管翻轉機構原理如圖1 所示。制作兩個旋轉的圓柱托輥,使用電機分別帶動托輥旋轉,然后將電機和旋轉托輥作為一個整體分別安裝在各自擺臂上,再將整個裝置安裝在軋管機前的入料槽底部,使用氣缸推動擺臂,通過旋轉軸的轉動使擺臂抬高,致使兩個旋轉托輥托起管件,帶動其旋轉。根據翻轉管件直徑和旋轉托輥的線速度,可以由操作工控制翻轉角度,也可以設定相應時間控制氣缸起落,從而達到需要角度的翻轉動作[5-15]。

圖1 荒管翻轉機構原理示意

1.2 翻轉機構設計過程

(1) 旋轉托輥尺寸選取。兩旋轉托輥水平貼合后,最大生產鋼管直徑與旋轉托輥相交的兩點和荒管中心所夾角度需大于120°,可得出旋轉托輥半徑R。

(2) 減速電機轉速的選擇。由(1)確定的軋輥直徑及所需的荒管轉速,通過兩者線速度相等可確定旋轉托輥的轉速n。

(3) 減速電機功率的選擇。假設選用兩組托輥托起荒管,由荒管重量G 和旋轉托輥與荒管接觸點在旋轉托輥上的夾角α 及鋼-鋼的摩擦因數(0.15)可得單個旋轉托輥所受摩擦力為:

式中 f —— 旋轉托輥摩擦力,N。

單個托輥摩擦力所做的功為:

式中 Q —— 摩擦力產生的熱量,J;

v —— 荒管最終轉速,m/s;

t —— 旋轉90°所需時間,s。

單個托輥所做的功W(整個荒管由4 個旋轉托輥對其做功,忽略其他摩擦損耗)為:

最終可得出單個托輥對荒管的平均功率P 為:

因減速電機僅驅動旋轉輥,可知減速電機功率大致與P 相等。減速電機與旋轉托輥選用相同規格鏈輪連接,即減速電機轉速N 與旋轉托輥轉速n相等,進而得出電機轉矩公式:

式中 P′ —— 減速電機功率,kW;

T —— 減速電機扭矩,N·m;

F —— 旋轉托輥的旋轉力,N;

R —— 托輥半徑,m。

對比旋轉托輥的旋轉力F 與摩擦力f,確定減速電機參數的合理性。

根據現場情況,選取適當安全保護系數μ,從而得出減速電機的功率P0:

(4) 氣缸規格的選擇。根據所定設備重量、氣壓選定氣缸直徑。

1.3 翻轉機構工作

單個托輥機構如圖2 所示,機構由此類單輥個體組成,根據荒管長度在前臺下方設定托起點,每個托起點對稱安裝兩套單個托輥機構,整體使用同一控制系統,實現起落同步。荒管翻轉機構結構如圖3 所示。機構頂部安裝有調節螺栓,可根據不同鋼管直徑所需的抬起高度進行自由調節;同時托輥位置安裝冷卻水管,防止托輥過熱損壞。

圖2 單個托輥機構示意

圖3 荒管翻轉機構結構示意

2 翻轉機構的使用效果

目前,自動軋管機翻轉機構已在幾條大直徑及厚壁管生產線上正常安裝使用,由軋管機操作工控制其作業動作,使用效果主要如下:

(1) 翻轉機構可正常代替人工翻轉荒管,降低了用工成本;

(2) 實現鋼管軋制過程軋管機附近無人員作業,杜絕了機械傷人,提高了安全系數;

(3) 軋管機工作時高溫度、高濕度、高噪音,并有大量氧化皮和油煙產生,翻轉機構降低了工人在此環境下工作對其身體造成的傷害;

(4) 翻轉機構結構簡單、成本低、不易損壞并且安裝方便,不占用過多的空間和維修時間即可正常使用;

(5) 實現管件托起后旋轉,減少了管件對軋管機前臺的磨損,延長前臺料槽使用壽命;同時,使用平輥托起,不會對荒管造成損傷。

(6) 調節角度可隨意控制,可翻轉90°及其他任意角度,提高了軋制質量。

3 翻轉機構使用中存在的問題

在翻轉機構的實際應用中,發現了以下幾點問題,隨后制定相應措施,均得到較好的解決。

(1) 托輥托起高度調節不當或調節絲損壞的時候,會發生荒管撞擊托輥端面的情況。將托輥兩端面進行倒角處理,此問題得到解決。

(2) 軋制過程中荒管氧化皮掉落,導致托輥與軸承盒之間堵塞無法正常旋轉。將托輥軸加長,增加托輥與軸承盒之間的間隙,此問題得到解決。

(3) 翻轉機構高溫致使托輥旋轉阻力增大,導致驅動電機過載損壞。將普通軸承更換為高溫軸承,并加大冷卻水流量,問題得到解決。

(4) 驅動氣缸電磁閥安裝在翻轉機構旁,因高溫度、高濕度、粉塵等,造成電磁閥頻繁損壞,此外空間狹窄,不易維修更換。因翻轉機構的幾組單輥個體為同一動作,將原單個小電磁閥控制單個托輥改為一個大電磁閥控制整個翻轉結構,更改氣管管路后,將此大電磁閥安裝在低溫、干燥、方便維修的地方,解決了電磁閥易損壞的問題。