PLC與觸摸屏在碼垛工業機器人操作系統設計中的運用分析

李欣洋

朝陽工程技術學校 遼寧 朝陽 122000

引言

當前我國智能制造已步入高速發展階段,工業機器人作為貨物搬運、碼垛的重要工具被廣泛應用于生產領域,促使生產效率與智能化水平得到顯著提升。操作系統作為控制工業機器人執行具體作業的核心,主要承擔信息獲取與處理、編程設計、控制與管理等功能,引入PLC與觸摸屏技術可有效提升設備控制效果、優化人機交互性能,輔助工業機器人更加智能、穩定地完成碼垛任務要求。

1 碼垛工業機器人操作系統設計

1.1 系統設計需求 碼垛工業機器人主要用于在流水線上執行產品分揀、堆垛作業,當產品或碼垛位置發生變化時,需調節機器人控制器的運行模式,重新完成機器人程序編寫[1]。在碼垛工業機器人程序設計上,不同種類、不同體積的物件在碼垛方式、放置位置和行進距離上均存在一定差異,在單次啟動機器人控制器后僅能執行一次程序,并且當操作要求產生變化后,需中斷操作系統運行,重新進行機器人程序的編寫與調試。結合企業實際生產作業情況,應同時滿足高生產率與靈活控制要求,因此可將PLC引入機器人控制系統中,利用PLC定位模塊實現對伺服電機的定位控制,聯合機器人程序、觸摸屏建立通信交互,以此完成碼垛工業機器人操作系統的創新設計。該系統可面向不同碼垛要求,在啟動機器人控制器后調用不同機器人程序,且無需中斷系統運行,進一步提高流水線上的作業效率。

1.2 控制系統設計 在硬件系統設計上,選用三菱RV-F系列垂直多關節型機器人、Q系列PLC(含有運動控制Q02U CPU和定位模塊QD75P1N)、控制器、示教儀、按鈕盒、氣泵、真空發生器、伺服放大器MR-J4-20A和觸摸屏。利用RV-F系列機器人與PLC聯合執行靜止、運動兩種狀態下物件的抓取、碼垛放置操作,PLC的CPU分別用于處理輸入模塊QX40、觸摸屏的輸入信號及操作指令信號,獲取操作信號和物料信息,并將處理結果反饋至觸摸屏,供操作人員在人機交互界面查看碼垛位置狀態信息以及物料進給信息;還可將操作指令信號反饋至定位模塊,由定位模塊驅動伺服放大器、調節伺服電機轉速和角度;輸出模塊QY10與工業機器人I/O端口相連,將處理后的操作指令信號進行輸出,控制機器人執行機構完成碼垛任務[2]。

1.3 人機交互界面設計 本文選用三菱GS2110-WTBD觸摸屏作為操作系統的組成部分,電源為DC 24V,內置以太網通訊、串口通訊、USB通訊、SD卡槽,支持與多種外圍設備通訊,可實現與連接FA設備的數據一元化管理,并且提供FX指令表編輯功能,便于現場進行FX-PLC程序修改。觸摸屏可通過以太網、RS232串口與USB端口連接通訊,實時下載監控畫面,通過操作畫面上的按鈕實現對現場開關的遠程控制與動態監控,并且提供報警功能。

在操作方式上,該觸摸屏設有觸覺反饋系統,當操作人員用手指點擊屏幕時,由觸覺反饋系統自動判斷、定位所選的圖形按鈕,調用預先設計好的程序驅動相應的連接裝置,執行具體操作。通過觀察人機交互界面,在界面左、右兩側分別設有堆垛操作、物料進給兩個按鈕,其中點擊堆垛操作按鈕后進入控制界面,包含啟/停、復位、轉動放物/復位、靜態/動態監視等按鈕;點擊物料進給操作按鈕后進入控制界面,包含啟/停、復位、原點回歸按鈕以及物料進給速度監視模塊。借助觸摸屏可控制機器人執行物料取放、堆垛等具體操作,并在人機界面顯示工作臺實際狀態。

2 基于PLC與觸摸屏的操作系統在碼垛工業機器人控制中的應用

2.1 碼垛指令設計 基于三菱工業機器人Melfa-Basic V語言進行堆垛指令設計,該編程語言可提供多種詞匯和函數,適應不同編程指令要求,可提高工業機器人的實際作業精度。同時,在碼垛工業機器人控制器外圍設有多個接口,分別與示教器和安全開關相連,實現控制信號的傳遞,用于控制機器人的運動位置與執行機構的具體操作,保證機器人控制系統滿足實際作業要求。在堆垛指令Plt(Pallet)設計上,采用DefPlt<托盤號><起點><終點A><終點B>[<對角點>]<列數A><行數B><托盤類型>格式,結合碼垛要求進行托盤類型的選擇,控制物件從物料盤移動至目標盤、完成碼垛流程(其中托盤定義與類型如圖1所示)。

圖1 托盤定義和類型示意圖

在機器人程序流程設計上,在啟動程序后先回原位,設置物料位m1=1、m2=0,搬運m1號位置的物料至待定位置,反饋1,設置物料位m1=m1+1,判斷m1是否等于9;當m1=9時,設置物料位m2=m2+1,至待定位置,反饋1,抓取信號,反饋0,圓弧插補,抓取物料放置在m2號位置,判斷m2是否等于8,回原位;當m1≠9時,放置信號,反饋0,圓弧插補,放下物料,重新搬運m1號位置物料,執行后續流程。

2.2 系統實現與程序設計 在碼垛工業機器人操作系統的功能實現上,主要依靠工業機器人控制器CR751-D、Q系列PLC與GS2110-WTBD觸摸屏聯合實現。其中機器人控制器可支持200個以上機器人程序的存儲要求,但單次啟動程序的最多數量為1個,當需要啟動其他程序時,需重新完成機器人程序的讀寫。將PLC與機器人擴展I/O口接線進行連接,分別完成PLC選擇碼垛模式與PLC控制進料分析流程的編寫:其中在碼垛模式選擇上,控制機器人選擇自動模式,啟動PLC程序,結合實際碼垛要求在觸摸屏上執行按鈕操作,由物料盤啟動復位,同時分別運行碼垛程序A/B/C,結束程序運行,完成碼垛操作[3]。

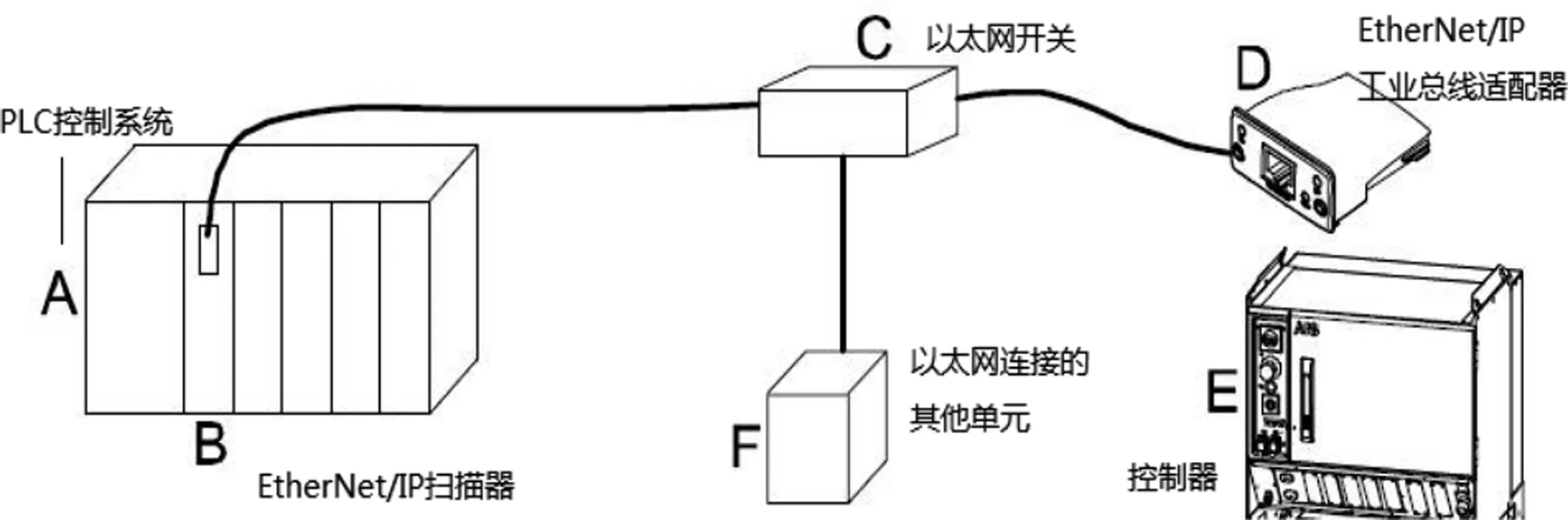

在PLC程序設計上,(1)通訊設置:采用Ether Net/IP網絡作為聯網工具,建立碼垛工業機器人與PLC控制系統間的硬件連接(如圖2所示)。利用工業總線適配器分別定義輸入信號和輸出信號,將其安裝在控制柜內部的主計算機上,實現通訊聯網,并基于編程軟件添加工業總線適配器的EDS文件,借助MOV指令完成信號傳遞。(2)信號交互:PLC通過判斷生產線工作狀態向工業機器人控制器發送信號,控制機器人執行具體工作,并將工作情況反饋至PLC,借助狀態顯示、過程控制、貨物搬運軌跡控制等信號的往復交互完成產品輸送、碼垛任務。以某生產線BP上的產品配置程序設計為例,在選定產品類型后,地址為BPGH_LINE_ROBOT:I:DATA[10]的標簽BPGH_ROBOT_BPRecipeCheck置位為1,同時通過MOV指令將數值傳向標簽BPRecipeFORMEN108,利用EQU指令接收參數并傳遞至碼垛機器人處,完成產品配置過程。(3)軟件設計:結合碼垛工業機器人仿真搬運系統運動軌跡,通過現場調試獲取搬運軌跡中的關鍵點的實際位置坐標值,完成碼垛機器人主模塊程序設計。例如當判斷哪一邊在執行碼垛操作時,程序為:

VAR clock Timer_GH;

PERS bool bPalletFull_BP:=FALSE;

PERS bool bPalletFull_GH:=FALSE;

圖2 PLC控制系統與碼垛工業機器人的硬件連接簡圖

2.3 系統應用 結合某工廠車間實際生產要求進行碼垛工業機器人操作系統的具體設計與應用,將垛型設計為每垛8層、每層5包,各層中對應的各包在XY平面上位置保持一致;隨后建立輸送線三維模型,利用坐標表示各包的具體空間位置,將物料包的長定義為L、寬為W、高為H、方位角為A,各包在X、Y軸上的間距分別為Xp和Yp,并選取第一包物料作為原點,確立其余包物料的坐標;在現有坐標的基礎上,結合每包物料在各層間的位置,沿Z軸進行累加,即可生成每一包物料的空間坐標。在切換至機器人自動生產模式時,首先確認機器人零點位置校準完畢,隨后將模式開關置于自動,在觸摸屏窗口選擇自動操作,系統自動切換至100%運行速度,點擊操作指針后即可使程序復位,便于結合實際生產情況選擇產品種類、點擊連續運行、選擇各工位碼垛數量與層數、與托盤數量比較,在相同情況下點擊確認、輸入當前碼垛數量,機器人進入正常待機狀態。在此基礎上將碼垛算法輸入軟件中進行編程,通過模擬仿真檢驗算法可行性與軌跡精度,再利用示教器進行關鍵位置示教和調整,最后與PLC完成信號交換、聯調聯試,即可完成機器人程序運行并投入使用。

結論

在工業自動化生產背景下,引入機器人技術能夠使工業生產力與生產效率得到顯著提升,但相應對于工業機器人的操作精度、作業布局以及產品質量提出更高要求。本文基于PLC與觸摸屏進行一款碼垛工業機器人操作系統的設計,建立PLC、觸摸屏與機器人控制器間的通信連接,可實現對機器人執行機構碼垛操作的精確控制,有效提升碼垛工程的智能化水平,也為同類型工業機器人系統的設計與開發提供參考價值。