提升熱軋輥道電機逆變器低頻控制能力的研究

趙發

(首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 063200)

首鋼京唐熱軋2250 線定寬機入口輥道電機額定頻率9.9Hz,電機啟動勵磁電流調試設定值75.3%。對應供電逆變器為TMdrive-10 設備,Frame400,為保護自身性能及壽命,逆變器低頻輸出電流限幅70%~80%。這樣在現場設備工況或工藝狀況變化等原因造成電機功率損耗變大時,輥道存在電流超限或堵轉等原因造成的啟動慢甚至不啟動的問題,板坯長時間停留降溫而回退,影響生產節奏及成本,尤其在軋制寬規格板坯等大負荷情況時,曾出現集中回退30 余塊板坯的事故。因此,提升定寬機入口輥道電機傳動系統低頻控制能力,對軋線正常生產至關重要。

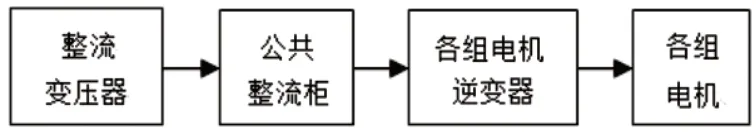

1 供電結構

熱軋線粗軋區域輔傳動系統主要包括粗軋輔傳動整流變壓器,粗軋輔傳動公共整流柜、各逆變柜、各組輥道電機等結構,如圖1 所示。

其中,公共整流柜1 臺,為TMdrive-T10、Frame3300產品,主要參數為3113kW、990Vdc、3145A。定寬機入口輥道電機14 臺,選型為YGP355L3-12,主要設備參數為:16.5kW、620V、9.9Hz。對應供電逆變器為TMdrive-10 設備,Frame400,輸出電壓690Vac、211A。

圖1 輥道電機供電單線圖

2 問題描述

在軋制寬板坯等輥道負荷較大的情況下,定寬機入口輥道無規律的出現兩種故障現象。

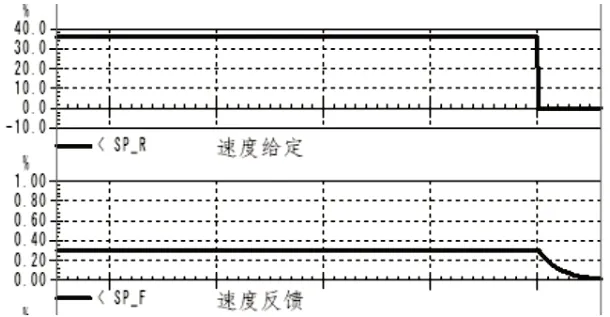

(1)板坯對中完成后輥道啟動時,PLC 有速度給定,但無速度反饋。如圖2 所示,故障時速度給定為額定轉速的36%,速度反饋為0,逆變器無輸出,輥道不轉,板坯無法正常傳送。

圖2 輥道不啟動故障曲線

(2)有速度給定,但速度反饋建立明顯滯后。如圖3所示,故障時速度給定為額定轉速的36%,速度反饋滯后1.08 秒后開始建立,1.75 秒后達到給定值,輥道提速慢,影響板坯軋制溫度,影響生產節奏。

圖3 輥道啟動慢故障曲線

3 問題分析

上述異常在軋制較寬較重板坯時無規律發生。硬件方面,對逆變器主控板、逆變單元、門極觸發板、電流互感器等元件全部進行更換,故障現象依然存在。排除傳動硬件問題后,監控速度控制環的輸出至轉矩給定過程中各個變量,確認速度輸出后的限幅環節對轉矩給定作用較大,在速度反饋小于一定值時,逆變器限制電流控制,無轉矩輸出。隨后嘗試修改低頻段限幅值,具體修改過程如表1 所示。

表1 逆變器參數調整過程

通過參數調整,輥道提速問題得以解決,但又導致新問題出現:若LMT_I1_LOWF 設置較小,輥道提速慢,但LMT_I1_LOWF 設置較大,逆變器易產生堵轉停車故障。最終將參數修改為70%,速度反饋與給定跟隨性有所改善。

通過參數調整,同時操作方盡量避免定寬機入口輥道擺鋼,上述異常現象得到緩解,但未根本解決,定寬機輥道功能仍未完全恢復。

4 問題解決

由于是逆變器電流限幅造成的輥道啟動力矩不夠,進而觸發低頻堵轉故障,如果提升逆變器的低頻限流值,就可以有更高的啟動轉矩能力,徹底避免上述異常。

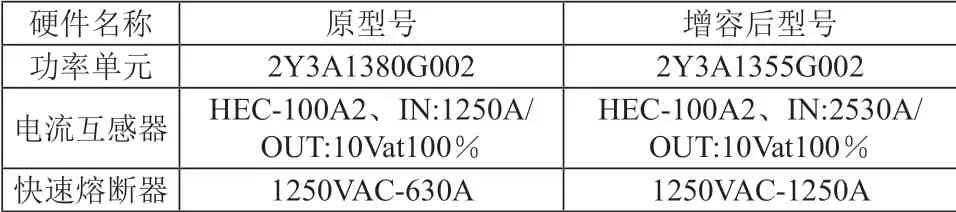

綜合考慮軋制工藝對電機額定轉速的要求、電機中心高與輥道標高的安裝要求、電機低壓保護器件的過載能力、電機動力電纜的載荷能力等制約因素,在不改變現場電機的前提下,將逆變器由Frame400 增容為Frame900,低頻電流限幅提升至85%,保證定寬機入口輥道正常啟動。硬件方面主要對逆變器功率單元、直流預充電開關、電流互感器、快速熔斷器、阻容單元等元器件進行增容改造,如表2 所示。

表2 逆變器硬件改造

定寬機入口輥道電機逆變器硬件增容后,對新傳動系統進行靜態辨識,在此基礎上對電壓、電流、速度等環節進行動態調試。最終電機啟動勵磁電流由75.3%下降至63.9%,逆變器低頻電流限幅由70%上升至86%,增容改造后逆變器低頻工況時允許輸出電流能夠滿足電機正常啟動需求。

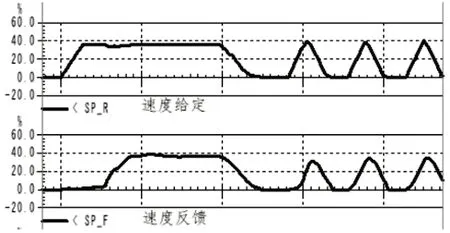

優化后輥道加減速采集曲線如圖4 所示,速度反饋能夠正常跟隨速度給定,逆變器輸出電流穩定,上述異常問題得到解決,定寬機入口輥道運行隱患徹底消除。

圖4 改造后定寬機入口輥道運行曲線

5 結語

結合定寬機入口輥道電機傳動系統低頻運行隱患,通過對TMEIC_10 逆變器低頻控制模型的研究,采取逆變器增容改造的方式,提升低頻控制能力,消除設備運行隱患,為軋線生產提供保障,并能對同類變頻設備運行或改造提供借鑒經驗。