潛艇舷間舾裝的精度分配

黃文華,周海波,楊飛,高長華,唐波

武漢第二船舶設計研究所,湖北 武漢 430205

0 引 言

潛艇內安裝的系統設備眾多,其布置空間緊湊、安裝調整量較小。而且,潛艇建造過程復雜,包括鋼板成型、船體分段成型、船體合攏、設備和系統管路及電纜舾裝等繁多的加工工序,且相關工序間耦合性強,上一道工序的建造精度對下一道工序質量目標的實現會造成直接影響,不可避免地會帶來誤差累積。因此,為使建造階段順利實施,避免出現無法預料的重大干涉、接口不對應等問題,在設計階段應開展精度分配的頂層規劃及設計,減少建造中可能出現的返工與調整現象,以達到控制建造周期、費用及確保潛艇總體性能的目的。

尺寸鏈是機械制造行業用于制定零部件尺寸互換性原則的基本依據[1]。 運用尺寸鏈原理,可以清晰地闡明建造環節各變量精度間的關系,有效分配各變量尺寸和形位公差,是實施建造精度分配及其控制的基礎[2]。近年來,研究人員針對船舶建造中間環節的各工序精度控制開展了研究,運用尺寸鏈原理在精度控制的理論計算、數據積累等方面都獲得了一些成果。例如:蘇振東和劉玉君等[3-4]分析研究了船體結構焊接及裝配過程中的尺寸鏈精度分配方法; 張金國等[5]研究了船舶動力裝置在安裝過程中的精度分配問題,并根據歷史數據,驗證了尺寸鏈方法的合理性;冷文軍和汪家政等[6-7]對潛艇圍殼內裝置及大型船舶舵系的安裝精度控制問題進行了研究。但是,現有研究均限于建造的局部工藝過程,而隨著技術的發展,潛艇逐漸開始采用“殼、舾、涂”一體化、以中間產品為導向的模塊化建造模式。相比傳統的“先結構建造、后設備管路安裝”模式,現行模式變化較大,建造過程中殼、舾、涂不再是一個獨立的工藝過程,其間不斷耦合和反復。廣義的潛艇建造中“舾裝”也包含材料成型、結構建造、設備管系制造安裝、涂裝等的全工藝流程。局部工藝過程的精度控制,通常并不能確保最終的總體精度。因此,潛艇建造過程的精度規劃和控制,不能僅局限于船體結構、設備管系安裝等獨立過程的精度,還需對建造的全舾裝工藝流程精確控制。

本文擬以潛艇舷間舾裝為例,提出精度分配的流程和方法,對舷間關鍵項目及其精度控制對象進行識別,并對材料、結構、設備、安裝等舾裝全流程中的精度項進行清理和工藝流程分析,運用尺寸鏈的原理方法,分配未知精度項。然后在此基礎上,形成包含材料、結構、設備、安裝等廣義舾裝過程的精度分配流程及方法,為潛艇舾裝的各工藝環節及工藝設計提供指導。

1 潛艇舷間舾裝的精度分配流程分析

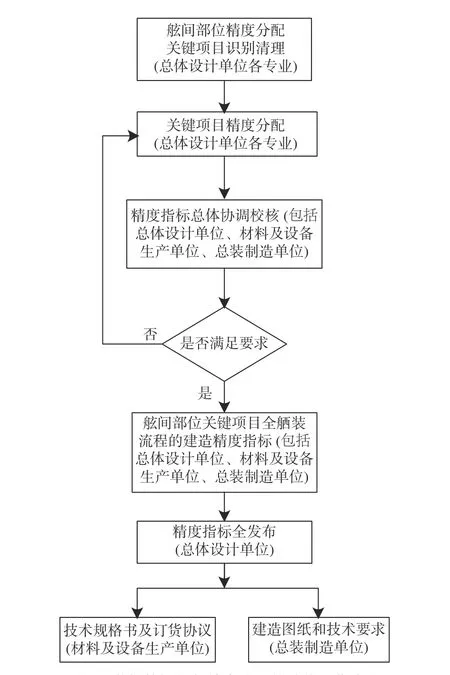

潛艇是一種由多專業、多系統組合的大型復雜技術裝備,其全舾裝流程的精度分配是一個涉及材料、結構、設備、現場安裝等各專業的系統工程。潛艇舷間部位結構特殊(一般包含了雙層殼體結構),不同結構間的設計參數及制造標準差異較大,且舷間空間狹小,還存在大量的通海系統管路和其他設備,是潛艇舾裝過程中需要重點關注的精度控制部位。舷間舾裝精度分配主要涉及了識別和清理精度分配的關鍵項目(例如,建造工藝環節多、牽涉面廣、建造調整量少、對總體性能影響較大等的項目)、關鍵項目精度分配計算、精度指標總體協調校核(安裝調整能力校核及迭代)、關鍵項目全舾裝流程內所有精度分配指標的發布等,最終形成建造精度指標。在設計階段,舷間舾裝精度分配的總體工作流程如圖1所示。由圖可見,精度分配工作不僅是總體設計單位、總裝制造單位的責任,還涉及到了全工程單位范圍。

圖1 潛艇舷間舾裝精度分配的總體工作流程Fig. 1 Overall work process of precision allocation for submarine outfitting between pressure and non-pressure hulls

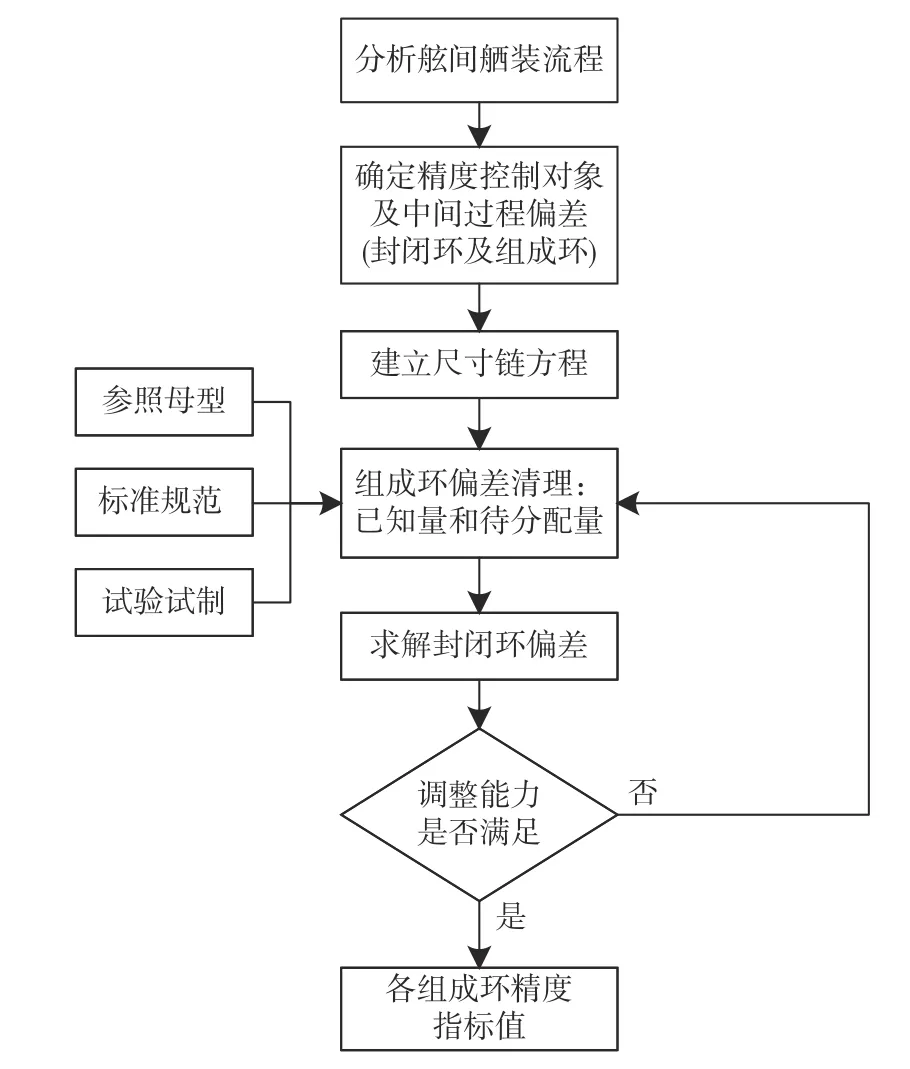

精度控制的關鍵是分析舾裝工藝過程的耦合關系及識別精度的控制對象(包括調整量少、精度環節多、精度不易保證等的對象),建立這些控制對象與各工藝過程精度變量耦合的尺寸鏈方程。尺寸鏈方程中各組成環與分析對象的舾裝工藝環節及接口是一一對應的,組成環映射到精度指標上,對應于舾裝中間環節各項建造變量的精度指標,而尺寸鏈方程的封閉環則對應于精度控制對象的調整能力。尺寸鏈方程是舾裝工藝流程的顯示表達,實際上是舾裝工藝流程的偏差數學模型,其包含了舾裝工藝過程中的各種偏差和調整環節[8]。在封閉環偏差確定的前提下,通過尺寸鏈關系合理分配組成環偏差,即精度分配。在識別了精度分配的關鍵項目后,得到潛艇舷間舾裝的精度分配技術流程如圖2 所示。

圖2 潛艇舷間舾裝精度分配技術流程Fig. 2 Technical process of precision allocation for submarine outfitting between pressure and non-pressure hulls

由圖2 可見,精度分配是自上而下與自下而上相結合的迭代設計過程,已知精度指標的正向求解可以得到調整能力或約束要求,未知指標精度分配的反向求解可以給出偏差控制要求。鑒于工程因素的關系,組成環中通常并非只有一個精度量未知,需要參照母型、參考標準規范、結合建造能力以及試驗試制情況等自上而下和自下而上反復迭代,以尋求得到更合理的可行解。

2 基于尺寸鏈的精度分配方法及其適用范圍分析

根據上述分析,在識別了關鍵舾裝項目中的精度控制對象后,通過分析全舾裝工藝流程,可以明確各工藝過程中的精度變量(包括材料屬性變量、結構建造變量、設備屬性變量、現場安裝變量等),并建立由工藝過程精度變量表達的精度控制對象方程,即尺寸鏈方程:

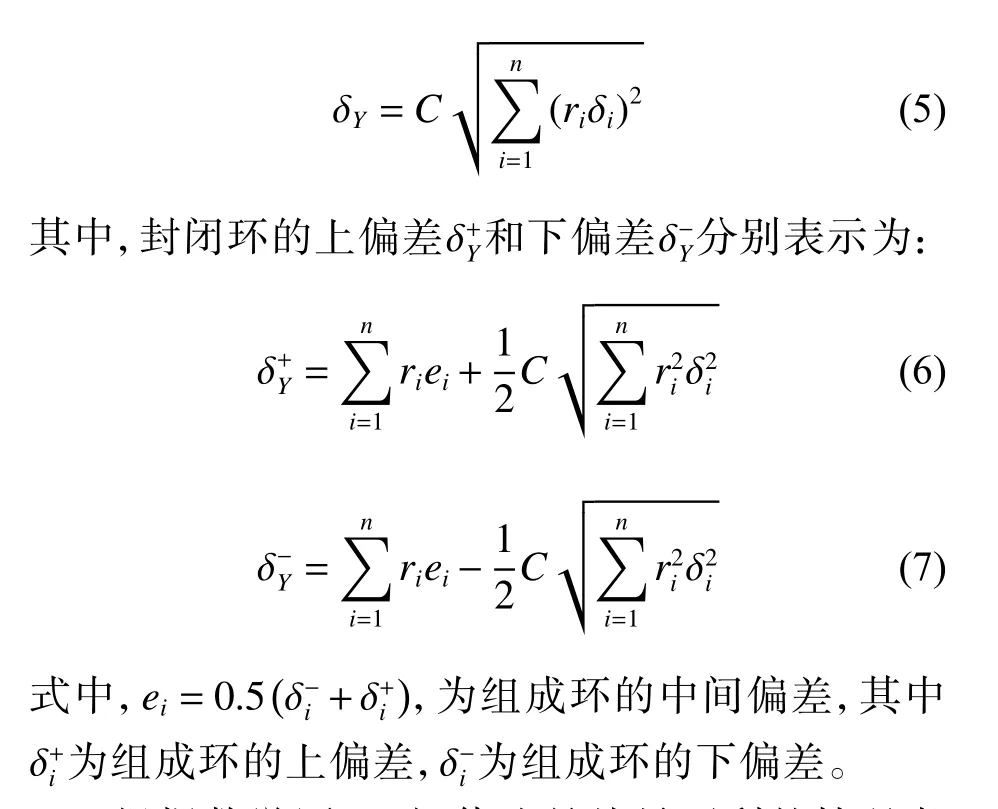

尺寸鏈計算方法主要包括極值法[9]、概率法等[10]。極值法考慮的是舾裝工藝過程中最不利的情況,所有組成環的偏差同時達到精度的上偏差或下偏差,即每個工藝過程的精度變量均為偏差的最大值或最小值,導致封閉環達到精度偏差的最大值,即

式中: δY為封閉環標準差; δi為組成環標準差;ri為傳遞系數,ri=?f/?Xi, 其中f為式(1)中的尺寸鏈方程函數。

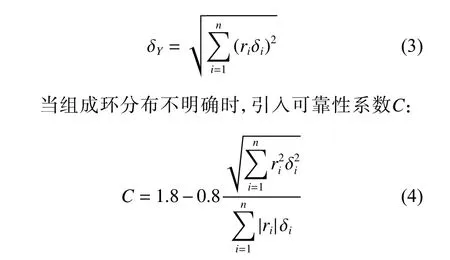

然而,概率法考慮的是各組成環屬于隨機數據,精度同時出現上偏差或下偏差的概率極小,絕大多數精度分布模型均可采用正態分布描述,即使對于某些組成環呈現非正態分布時,也可以應用相對分布系數及分布不對稱系數來折合修正并轉化為正態分布[11]。

當組成環呈正態分布時,封閉環標準差與組成環標準差的關系可表示為

此時,封閉環標準差與組成環標準差的關系可寫為

根據數學原理,極值法是從最不利的情況考慮,精度分配結果較為嚴苛,會增加總體設計負擔、工藝難度和精度控制成本,故僅適用于組成環數量較少、建造工藝流程簡單、組成環間邏輯關系耦合強的潛艇舾裝項目。而概率法是去除極值法求出的封閉環接近正態分布兩端的尺寸,取概率較大的中間部分尺寸,故適用于建造環節多、組成環相互間關聯性較弱的舾裝項目精度分配計算,具有一定的概率學依據,也是工程中應用較多的尺寸鏈方法[5]。

3 潛艇舷間舾裝關鍵項目識別及精度分配

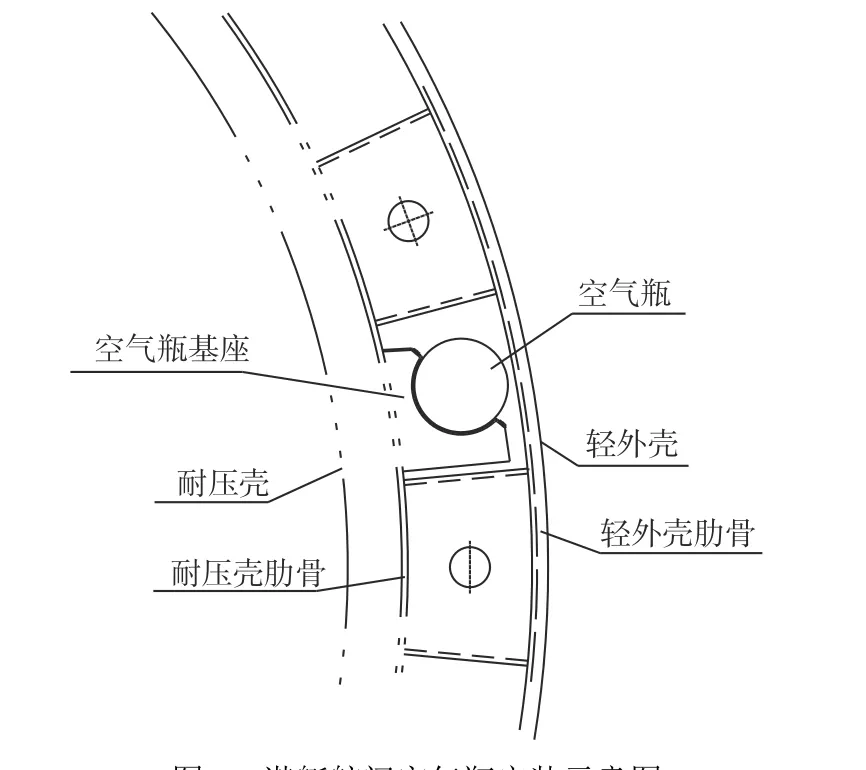

雙層圓柱殼是潛艇常用的結構形式,包含耐壓殼、耐壓殼肋骨、輕外殼、輕外殼肋骨等,如圖3所示。為盡量減小排水量,潛艇舷間的空間較為緊湊,其中主要布置了大量的通海管系,同時為充分利用雙層殼間的空間,通常其間還布置有高壓空氣瓶及其基座結構。由于雙層殼間空間十分有限,而空氣瓶屬于舷間部位相對較大的設備,安裝難度大、安裝調整余量小,若不在設計階段對相關精度嚴格規劃和控制,極易導致現場高壓空氣瓶安裝的干涉問題,會對建造周期、費用以及船體結構、高壓空氣系統性能產生一定的影響,所以這是舷間舾裝中最主要的關鍵工藝項目。

圖3 潛艇舷間空氣瓶安裝示意圖Fig. 3 Diagram of air bottle installation between pressure and nonpressure hulls

潛艇雙層圓柱殼結構間安裝高壓空氣瓶的整個舾裝工藝流程如下:

1) 耐壓殼及肋骨分段結構成型;

2) 在耐壓殼肋骨上焊接空氣瓶基座結構;

3) 空氣瓶基座表面加工、矯正,安裝空氣瓶并緊固;

4) 輕外殼及其肋骨分段結構成型;

5) 輕外殼及其肋骨分段結構與耐壓殼肋骨焊接,確保空氣瓶位于舷間內。

根據上述舾裝工藝流程分析,舷間結構建造與空氣瓶安裝是一個相互耦合、反復的過程,是典型的潛艇“殼、舾、涂”一體化的建造部位。其中,基座與耐壓殼肋骨的焊接先于空氣瓶安裝,空氣瓶與耐壓殼肋骨的間距可通過基座結構尺寸得到保證;而輕外殼及其肋骨分段與耐壓殼肋骨的焊接后于空氣瓶安裝,空氣瓶與輕外殼肋骨的間距難以保證,二者容易發生相互干涉,導致輕外殼及其肋骨分段無法安裝焊接。此外,如果空氣瓶與輕外殼肋骨的間距過小,當潛艇處于高壓吹除工況、輕外殼及其肋骨出現變形時,高壓空氣瓶將受到結構擠壓,帶來高壓空氣瓶及船體結構的安全隱患。因此,舷間空氣瓶安裝工藝環節作為識別出的舾裝精度分配的關鍵項目,重點精度控制對象是空氣瓶與輕外殼肋骨的間距。

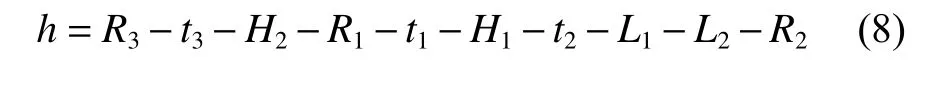

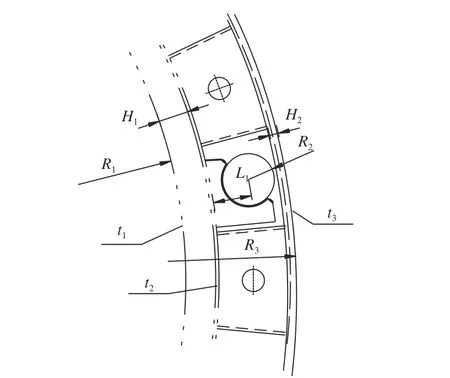

以空氣瓶與輕外殼肋骨的間距h為封閉環,整個舾裝工藝過程中精度變量涉及了結構材料、結構建造、空氣瓶制造及空氣瓶安裝等各環節。如圖4 所示,由內至外對空氣瓶與輕外殼肋骨間距h相關的組成環進行清理,得到的精度變量包括:耐壓殼半徑R1, 耐壓殼板厚t1,耐壓殼肋骨組合型材的腹板高度H1,耐壓殼肋骨組合型材的面板板厚t2, 空氣瓶基座中心與耐壓殼肋骨高度L1,空氣瓶安裝時其中心與基座中心的定位L2,空氣瓶外徑R2, 輕外殼半徑R3, 輕外殼板厚t3,輕外殼肋骨高度H2。其中,變量L2的基準值為0,故未在圖4中標識。按照舷間空氣瓶的布置位置關系,采用各工藝過程的精度變量表達出精度控制對象的數學方程,即封閉環尺寸鏈方程為

圖4 潛艇舷間空氣瓶安裝工藝環節組成環示意圖Fig. 4 Diagram of technical process composition loop in air bottle installation process between pressure and non-pressure hulls

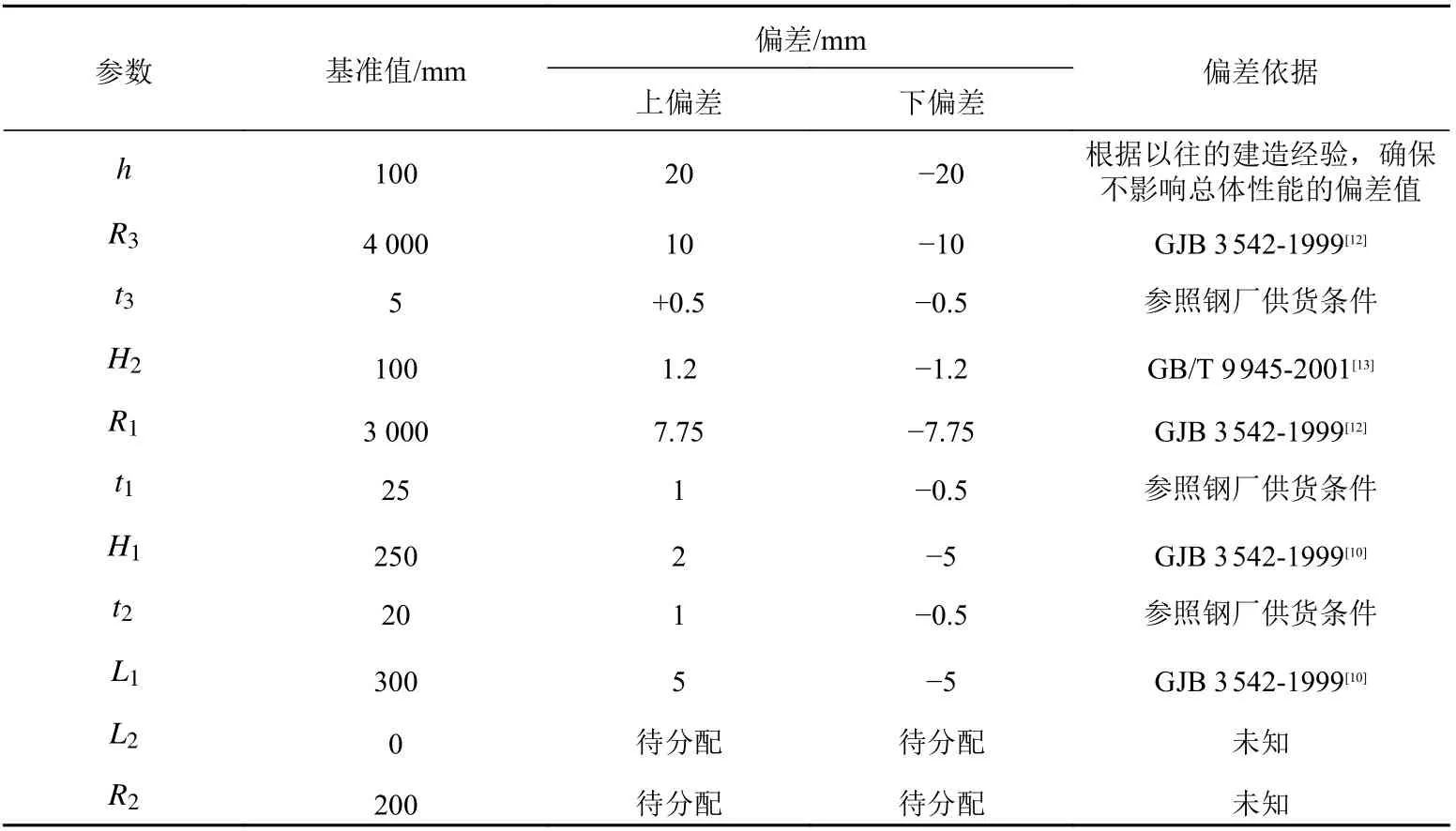

式(8)所示尺寸鏈方程較為簡單,為直線尺寸鏈,即各組成環的傳遞系數ri均為1 或?1。但組成環的數量較多,包括了成品板材的厚度、標準型材的高度、圓柱殼加工成型、組合型材加工成型、結構件下料及焊接、設備制造、設備安裝等,基本涵蓋了潛艇舾裝環節中成品材料采購、設備制造、結構加工、設備安裝等對精度有較大影響的所有環節。根據有關標準規范及以往的建造、生產經驗,逐項清理封閉環和各組成環的基準值及其上、下偏差,如表1 所示。

表1 封閉環和組成環的基準值及上、下偏差Table 1 Benchmark values and upper-lower deviations of closed loop and composition loop

由表1 結果可知,即使不考慮未知的2 個組成環偏差,根據已有的各組成環偏差,按照式(2)采用極值法計算,可得到封閉環的上、下偏差分別為30.45 和?28.45 mm,這兩個值已遠超封閉環可接受的偏差值。若按照極值法分配精度,則必須在舷間設計時增加空氣瓶與輕外殼的理論間距,提高其偏差調整能力,或者建造時對各組成環偏差提出更嚴苛、遠超過標準和現有偏差調整能力的要求。因此,這將給潛艇總體設計和建造帶來極大的負擔,造成精度浪費。鑒于空氣瓶舾裝工藝過程的組成環數量多、相互間的關聯性較弱,本文采用組成環分布不明確的概率法對精度進行了分配計算。

對于本文精度分配對象,尚有2 項組成環變量的偏差未知,而根據封閉環偏差對組成環偏差進行精度分配是一個非唯一解的過程。精度分配時,可采用等精度法這種簡單的方法,即認為未知組成環的偏差相等而對其進行平均分配,但此方法僅適用于未知組成環的基準尺寸相差不大、工藝難度基本相似的情況[4]。為確保分配的合理性,本文根據圖2 所示技術流程,經與設備生產單位、總裝制造單位進行多輪溝通,并借鑒機械制造等領域的相關標準,在假定的空氣瓶中心安裝定位、空氣瓶半徑偏差值的前提下,根據式(4)~式(7)對封閉環的偏差反復迭代計算,確保達到±20 mm。根據迭代結果,當組成環L2的上、下偏差分別為1.5 和0 mm,而R2的上、下偏差分別為0.5和0 mm 時,封閉環的偏差可以滿足±20 mm 精度要求,且分配的2 項組成環精度偏差滿足相關單位的工藝需求。基于以上工作,制定了舷間空氣瓶舾裝全過程中所有組成環變量的理論設計基準值及建造偏差值,包含成品材料采購、設備制造、結構加工、設備安裝等各環節,可用于指導整個舷間空氣瓶舾裝工藝過程。

此外,由于概率法是基于各組成環同時發生最大偏差概率極小的考慮,所以還需在舾裝的中間環節加強精度管理控制,及時預警并反饋到上一道工序,避免出現組成環偏差極值的現象。

4 結 語

本文針對潛艇舷間舾裝精度分配問題,討論了關鍵工藝項目及其精度控制對象的識別,提出了基于尺寸鏈原理方法的精度分配迭代設計流程,并對舷間空氣瓶舾裝開展了工藝流程分析、工藝過程精度變量清理以及未知精度項的分配,得到了可滿足總體精度要求且工藝上可行的精度分配值,形成了包含材料、結構、設備、安裝等全舾裝過程的精度分配流程及方法,可推廣應用于潛艇各關鍵部位舾裝的精度控制。此外,精度分配結果作為總體設計單位的設計輸出,也可作為總裝制造單位生產訂貨、工藝設計及現場驗收的依據,以此確保潛艇的建造精度。