含高濃度污染物的球團煙氣凈化技術進展與選擇

侯建勇 嚴厚華

(1.新疆大學商學院; 2.中冶華天南京工程技術有限公司)

0 引言

國務院五部委于2019年4月聯合發布了《關于推進實施鋼鐵行業超低排放的意見》(環大氣[2019]35號),明確指出球團焙燒有組織排放大氣污染物標準為:顆粒物10 mg/m3、二氧化硫35 mg/m3、氮氧化物50 mg/m3。《意見》的發布加快了我國鋼鐵企業大氣污染物治理的進程,球團煙氣作為鋼鐵大氣污染物中的主要污染源之一,排放量僅次于燒結煙氣,球團煙氣污染物的治理工作也刻不容緩。

1 鋼鐵企業球團生產類型現狀及運行趨勢

1.1 球團生產線生產類型及現狀

目前鋼鐵企業的球團焙燒設備主要有三種類型:球團豎爐、鏈篦機-回轉窯和帶式球團焙燒機[1]。球團豎爐一般為中小型球團生產線,而鏈篦機-回轉窯和帶式球團焙燒機則應用在大中型球團生產線。2019年我國的三種工藝產能為豎爐36%,鏈篦機-回轉窯58.6%,帶式焙燒機5.4%[2]。受設計和設備制造能力的限制,帶式焙燒機工藝在我國的發展相對緩慢。

2017年中鋼協會員單位的高爐爐料結構大致為燒結礦78%,球團礦13%,塊礦9%。球團的含鐵品位略好于燒結礦,并且粒度均勻、球粒強度高、冶金性能好,高爐煉鐵多用球團礦、少用燒結礦會有節焦增產和減少污染物排放量的效果。球團比燒結熟料在常溫時的強度好,在運輸過程中不宜粉碎,適合于長期貯存等。

1.2 鋼鐵企業球團生產的運行趨勢

隨著中國對落后產能的淘汰,2018年國內球團產量約1.59億噸,另需進口球團約1 700萬噸來維持高爐生產[3]。因此,鋼鐵企業在產能置換時,基本都會配套建設高效的球團生產線,以鏈篦機-回轉窯和帶式焙燒機兩種先進工藝為主。

為了全面打贏三大攻堅戰,國務院于2018年6月27日發布了《打贏藍天保衛戰三年行動計劃》,許多鋼鐵企業也開始了產能升級與置換,拆除老舊的生產線,配套新建了一系列的生產設施及環保裝置。

2 目前球團煙氣降污減排的技術路線

2.1 球團工藝設備及運行技術的優化

在球團生產中,可根據實際的運行情況,對設備和技術進行更新,采用低氮燃燒技術、低氮燒嘴技術、低溫焙燒技術、先進再燃技術等來減少煙氣中污染物的產量。

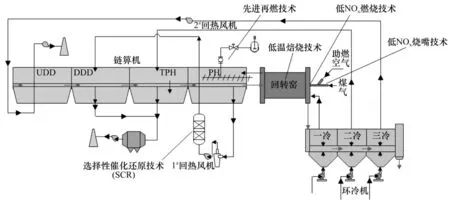

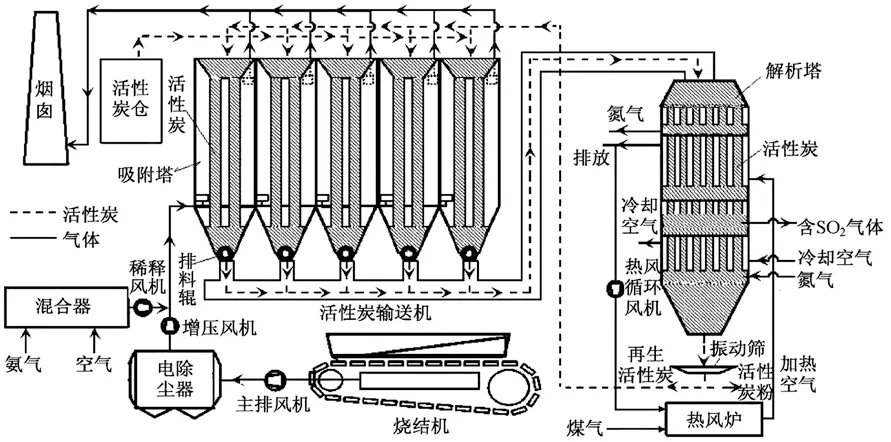

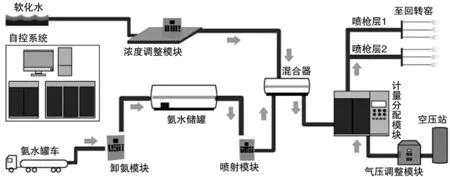

葉恒棣等[4]在對鏈篦機-回轉窯生產線中使用的燒嘴、運行時的燃燒方式及溫度進行了研究,并得出:選擇性的采取低NOx燒嘴、低NOx燃燒技術或低溫焙燒技術,可從根本上減少球團煙氣NOx的產生;再對鏈箅機與回轉窯之間的過渡段和PH段實施先進的再燃技術,可進一步減少煙氣中NOx的質量濃度。新型燃燒技術的設備及運行技術優化布置點位如圖1所示。

圖1 鏈篦機-回轉窯新型燃燒技術

2.2 濕法脫硫技術

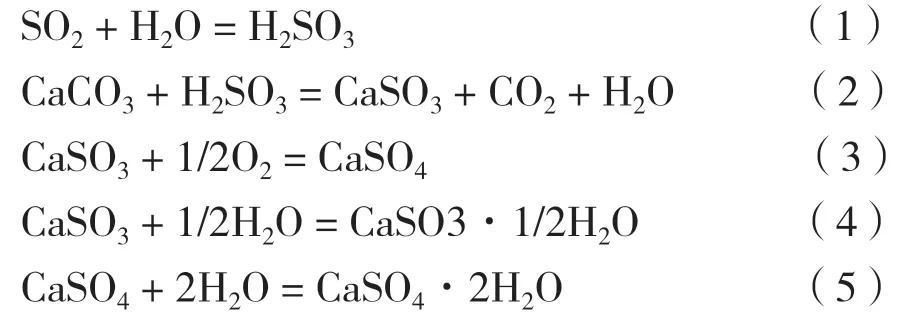

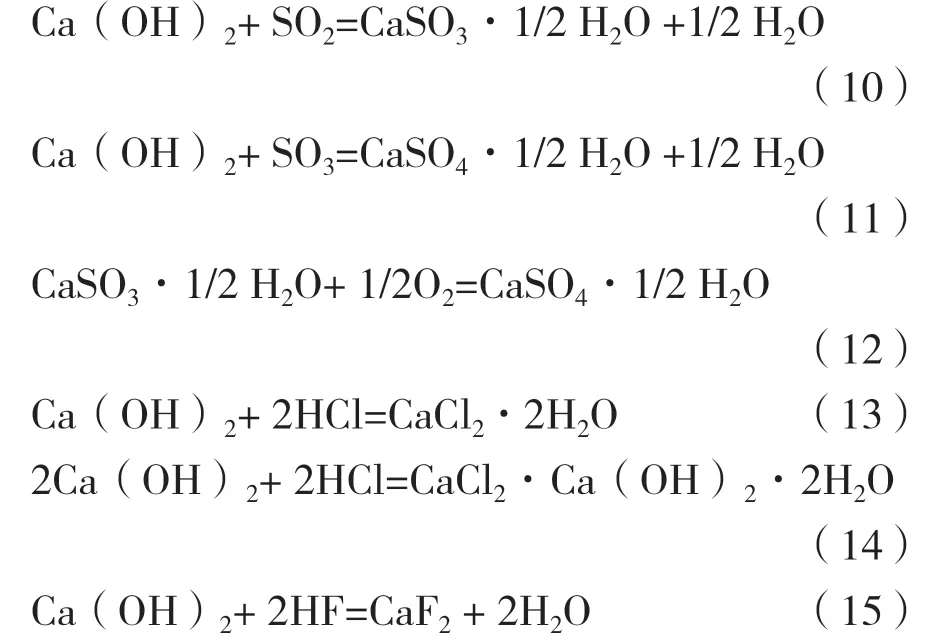

鋼鐵行業燒結與球團煙氣凈化中的濕法脫硫工藝主要有石灰-石膏法[5]、氨法[6]、氧化鎂法[7]等。因球團煙氣硫含量濃度高,早期球團生產以豎爐為主,濕法脫硫中大部分采用了技術成熟、運行費用較低的石灰-石膏法脫硫工藝。該技術為空塔噴淋逆向吸收,采用堿性溶液與含硫煙氣逆向接觸,吸收煙氣中的SO2,經除霧器去除水分后可再設置濕式電除塵器進行二次脫水降塵。濕法脫硫為強制性逆向吸收,吸收效率相對較高,一般可達到90%以上。但脫硫后的煙氣因溫度在50~60 ℃,煙氣含水率和干法、半干法相比相對偏高,為防止對后續脫硝設施的腐蝕和堵塞,脫硝裝置可放在脫硫之前進行。石灰-石膏法脫硫的工藝原理如下:

對于含高濃度SO2的煙氣脫硫,濕法脫硫塔可選擇兩級吸收,兩塔串聯運行。濕法技術高效的脫硫效率,是成為脫除含高濃度SO2的煙氣的優先選擇,但濕法脫硫與SCR脫硝配合使用時,出現過換熱器堵塞和腐蝕現象,環保企業和設備廠家也在進行技術更新,采用前置脫硝或者可拆換預換熱的方式,逐步減少和解決堵塞和腐蝕問題的影響。濕法脫硫中的石灰-石膏法工藝流程如圖2所示。

圖2 石灰-石膏法脫硫工藝流程

2.3 活性炭(焦)多污染物聯合脫除技術

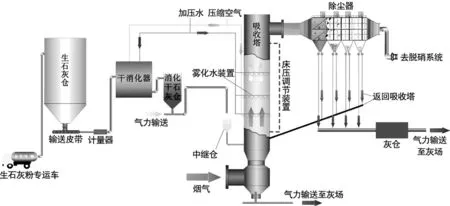

活性炭(焦)脫硫脫硝技術一般采用吸附和解析兩個部分,活性炭與煙氣的接觸方式一般包括錯流式和逆流式。球團窯爐的煙氣先經過除塵器進行預除塵,一次除塵后的煙氣經增壓風機進入吸附塔,活性炭吸附煙氣中的SO2,再通入氨氣后脫除NOx,脫出后的煙氣進入解析塔進行升溫,氣態的SO2在解析塔中被解析出來,經冷凝器冷凝脫水后送往制酸系統,生成硫酸等可回收產品,粉碎的活性炭粉末可參入燒結礦使用,無固廢產生。活性炭(焦)脫除SO2及NOx的過程原理如下:

活性炭(焦)多污染物聯合脫除技術還可以一并脫除煙氣中的Hg、二噁英、重金屬等其他有害物,可實現多污染物同時脫除[8],也可在該活性炭脫硫脫硝裝置后配備SCR脫硝裝置,來脫除含高濃度NOx的燒結或球團煙氣。該技術外排煙氣溫度為110~130 ℃,與濕法脫硫后的煙氣相比,含水率較低,煙囪出口無“白煙”。活性炭脫硫脫硝工藝流程如圖3所示。

圖3 活性炭脫硫脫硝工藝流程

2.4 半干法脫硫技術

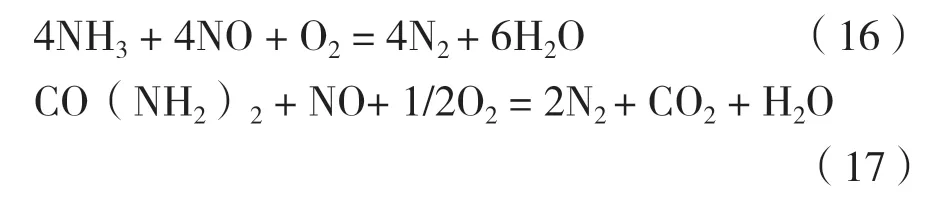

鋼鐵行業燒結與球團煙氣脫硫實際應用項目的半干法技術主要有循環流換床(CFB)半干法技術[9-10]、旋轉噴霧(SDA)半干法技術[11]、密相干塔半干法技術[12-13]等。但由于球團煙氣高含硫的特性,在半干法脫硫中CFB半干法的脫硫效率相對較高,因此選用CFB半干法技術的較多。該技術采用的吸收劑為石灰消化后的Ca(OH)2,主要產物均為CaSO4,主要反應原理如下:

在半干法脫硫塔中,吸收劑Ca(OH)2與煙氣中的SO2、大部分SO3、HCl、HF等污染物發生反應,連風寶[14]在實驗中得出:循環流化床脫硫(CFB)+布袋除塵器的工藝對燒結球團煙氣含SO3的脫除效率為79.93%~93.75%,且該工藝組合對SO3的脫除性能明顯優于石灰-石膏濕法。CFB半干法技術是用消化后的石灰粉經脫硫塔文氏管加速噴射至塔內,形成流化床層,粉狀吸收劑在擾流裝置的作用下形成沸騰狀態,并且在塔內循環流動,在高壓水的作用下發生吸收反應,含塵煙氣進入布袋除塵器,煙氣除塵后再經脫硝處理后可經煙囪排放,工藝流程如圖4所示。

圖4 CFB循環流化床半干法脫硫除塵工藝

SCR脫硝系統布置在干法(半)脫硫的前端或后端,要根據煙氣含硫量和溫度的實際情況進行考慮,以防止堵塞催化劑通道,產生的硝酸氫銨導致催化劑中毒。

2.5 SNCR脫硝技術

選擇性非催化還原法(SNCR)是指在無催化劑的情況下,利用還原劑有選擇性地與煙氣中的NOx發生化學反應,生成N2和H2O。SNCR脫硝技術反應溫度區間為850~1 100 ℃,以950 ℃為宜。該技術已成熟應用在鍋爐、水泥、石灰等[15-17]行業的煙氣脫硝項目中,回轉窯是水泥和石灰生產線中的主要設備,與鏈篦機-回轉窯球團生產線類似,可使用燃氣或煤作為燃料,爐內正常生產時的燃燒溫度為800~1 300 ℃,在爐內選出合適的溫度區間,安裝雙流體噴槍,采用氨水或尿素溶液作為還原劑,溶液噴入窯內與煙氣中的NO發生還原反應,反應原理如下:

SNCR脫硝技術工藝簡單、投資和運行費用低,脫硝效率一般30%~60%,SNCR脫硝系統可分為溶液及軟水儲存區、溶液稀釋輸送區、計量分配模塊區、噴槍分配區、電氣自動化控制單元等,工藝流程如圖7所示。因SNCR脫硝效率相對較低,所以在煙氣NOx含量較高時需要與其他脫硝技術聯合使用。

圖7 SNCR脫硝工藝流程

2.6 SCR脫硝技術

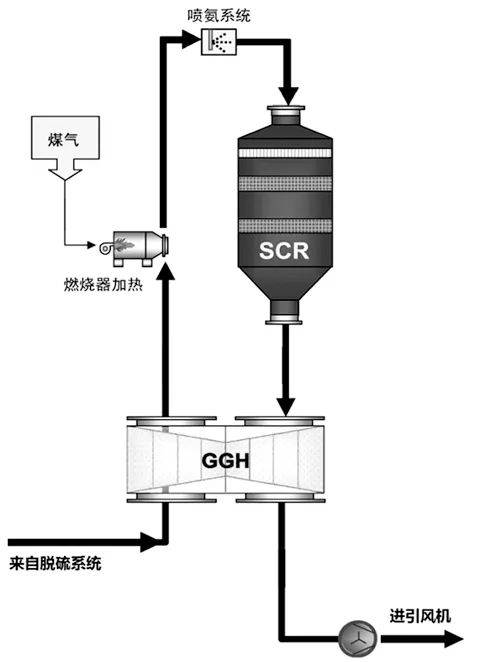

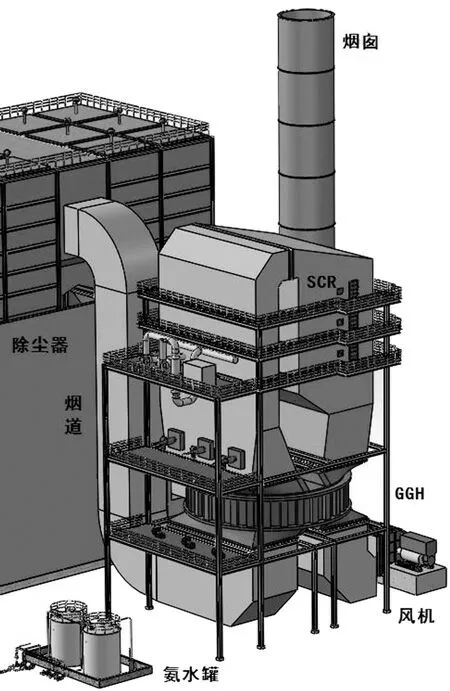

選擇性催化還原法(SCR)是在催化劑的作用下,采用氨氣作為還原劑對煙氣中的NOx進行還原反應,生成N2和H2O。SCR脫硝工藝流程如圖8所示,裝置的三維立體模型如圖9所示。

圖8 SCR脫硝工藝流程

圖9 SCR脫硝裝置

燒結與球團煙氣脫硝的催化劑一般選用中溫催化劑,煙氣反應溫度為280 ℃,通過燃氣加熱爐、回轉式GGH換熱器進行加熱升溫,脫硝反應在脫硝塔內進行,脫硝后的煙氣再降到100~140 ℃,煙氣再經前置或后置脫硫處理后排放。趙博[18]對SCR脫硝布置在濕法脫硫的前后進行了對比,發現前置SCR脫硝在運行成本方面較低,但是存在硫銨鹽腐蝕堵塞風險,在煙氣SO2濃度低時稍占優勢;后置SCR脫硝的運行可靠性更高,但運行成本稍高,在煙氣SO2濃度較高時更占優勢。因此,在前置脫硝時更需配備耙式吹灰器,以減小催化劑堵塞和催化劑中毒的風險。

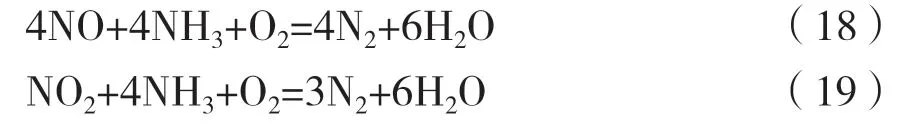

SCR脫硝的反應原理為:

中溫SCR脫硝技術已經較為成熟,在280 ℃時正常運行可保證脫硝效率在85%以上。催化劑布置在設計時采用“2+1”或“3+1”的備用一層模式,使用一段時間催化劑效率下降時,可停機裝填備用層,使用3年后更換掉的催化劑,需要進行回收處理。

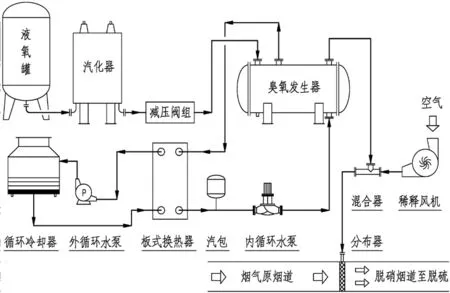

2.7 臭氧氧化脫硝技術

臭氧具有極強的氧化性,可將NO氧化成NO2和N2O5,再進入后序脫硫設施中被塔內的水所吸收,達到脫硝的目的,目前該技術已在燒結煙氣脫硝中得到應用[19],在球團煙氣脫硝中也已開始嘗試使用,工藝流程如圖10所示。

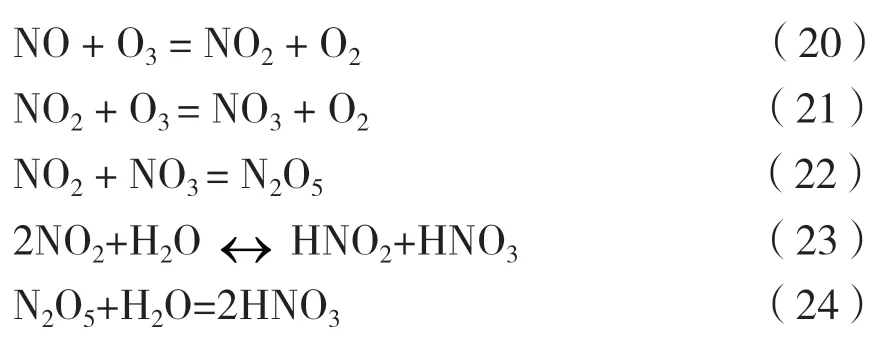

臭氧氧化脫硝的反應原理為:

圖10 臭氧氧化脫硝工藝流程

臭氧氧化脫硝是在入塔前的原煙道上布置臭氧分布器,使稀釋后的臭氧與煙氣中的NOx發生反應,生成的N2O5和NO2被脫硫塔內的水吸收,再與堿性脫硫劑發生反應生成硝酸鹽。

3 脫硫脫硝技術的選擇

應用于鋼鐵行業的煙氣脫硫脫硝技術較多,但球團煙氣與燒結煙氣并不完全相同。球團煙氣中的SO2含量一般都會高于燒結煙氣,除豎爐以外的其他兩種球團工藝(鏈篦機-回轉窯和帶式球團焙燒機)的NOx含量均高于燒結,因此在進行脫硫脫硝技術選擇時,應當從多種因素出發。

3.1 球團煙氣的特點

三種球團生產線的煙氣普遍具有高硫的特性,鏈篦機-回轉窯和帶式球團焙燒機兩種球團工藝還具有高氮氧化物的特殊性。因此,球團生產企業在選擇脫硫脫硝技術路線時需要從爐窯類型、煙氣SO2和NOx含量、粉塵顆粒物含量等影響因素進行考慮。球團煙氣中的SO2含量一般均≥2 000 mg/Nm3,NOx含量也會≥300 mg/Nm3,甚至有些企業在采用高硫礦生產時,SO2含量會超過4 000 mg/Nm3,NOx含量超過400 mg/Nm3,顆粒物最大入口含量瞬時會超過3 g/Nm3。

3.2 脫硝脫硝技術的性能對比

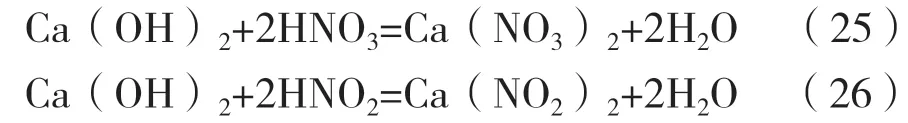

最近各大鋼鐵生產企業均進行了生產裝置升級改造或者產能置換,近兩年的幾家鋼鐵生產企業的球團生產線煙氣脫硫脫硝工程工藝參數統計見表1。

從表1可以看出,近兩年球團煙氣脫硫脫硝技術的應用主要有以下特征:(1)煙氣中的SO2含量≥2 500 mg/Nm3時,一般采用石灰石膏法脫硫技術,并根據地方環保要求配備煙氣“脫白”設施;NOx含量≥300 mg/Nm3時,一般選用SCR脫硝技術為主,運行穩定且脫除率較高。(2)煙氣中的SO2含量為1 500~2 500 mg/Nm3時,一般采用CFB半干法為主,SO2含量≤1 500 mg/Nm3時,則可以選擇SDA半干法、密相干塔半干法脫硫等;NOx含量≤300 mg/Nm3時,可選擇臭氧氧化、SNCR、SCR等多種脫硝技術,也可以相互配合使用,以達到超低排放。(3)活性炭(焦)脫硫脫硝技術在燒結煙氣脫硫脫硝中應用廣泛,但受脫硝效率的限制,無法處理含高濃度NOx的球團煙氣,因該方法初期投資較高,對于含高硫高氮的球團煙氣凈化工藝選擇性較小。

表1 近兩年球團煙氣脫硫脫硝工程案例參數[20-21]

SNCR脫硝技術于2019年開始在球團煙氣脫硝的實際項目中應用,目前河北唐鋼、安徽銅陵等地的鏈篦機—回轉窯球團煙氣脫硝采用SNCR+臭氧氧化聯合脫硝技術。從唐鋼青龍爐料公司的球團脫硝使用情況來看,前端SNCR脫硝效果可達到50%~60%,后序臭氧氧化受反應溫度的影響,脫硝效果與煙氣溫度成反比[22],煙氣溫度控制在120 ℃時與SNCR脫硝聯合使用,可滿足煙氣超低排放的標準要求。

4 結語

從脫除效率來看,濕法技術的脫硫效率稍高,選擇性催化還原(SCR)脫硝技術的脫硝效率較高。從應用范圍來看,濕法脫硫中石灰石膏法應用最廣,半干法中循環流化床法(CFB)應用較多。對于含高濃度污染物的球團煙氣脫硫脫硝項目選擇技術路線時,應需要根據球團礦的品質、煙氣條件、當地環保要求、原料供應、副產物處理等多方面的因素進行綜合考慮。

在脫硫脫硝技術的聯合應用時,可以采用臭氧脫硝+濕法脫硫技術、SNCR+臭氧脫硝+濕法脫硫+濕式電除塵一體化技術、SNCR+臭氧脫硝+半干法脫硫技術、SNCR+半干法脫硫+SCR脫硝技術等多種方式組合,以滿足脫除含高濃度污染物的球團煙氣超低排放的要求。多樣性的技術選擇以及組合方式,為我國鋼鐵行業球團煙氣超低排放技術路線的選擇拓展了思路,為我國打贏藍天保衛戰做出了積極貢獻。