基于變頻控制的多種藥劑精準(zhǔn)注入系統(tǒng)的開發(fā)和應(yīng)用*

馬 強,程 濤

(中海石油(中國)有限公司蓬勃作業(yè)公司,天津 300452)

腐蝕是一門應(yīng)用性很強的交叉學(xué)科,涉及金屬學(xué)、材料力學(xué)、電化學(xué)、物理化學(xué)、微生物化學(xué)和流體力學(xué)等學(xué)科[1]。管道腐蝕作為影響管道安全運營的重要因素,已經(jīng)成為海洋石油工業(yè)安全作業(yè)最關(guān)注的問題之一。管道腐蝕的影響因素很多,如細菌、溫度、流體成分及流速、外部環(huán)境等。從腐蝕部位來看,管道腐蝕可分為外腐蝕和內(nèi)腐蝕兩大類。管道外腐蝕主要由設(shè)計和施工質(zhì)量等影響因素決定;而內(nèi)腐蝕的影響因素較多,主要包括CO2/H2S腐蝕、垢下腐蝕和微生物腐蝕等[2]。針對管道內(nèi)腐蝕,通常采用藥劑注入的方式進行防護,需要將多種不同濃度的藥劑同時注入系統(tǒng)。近年來,某海上油田的地面管道和海底管道頻繁出現(xiàn)腐蝕穿孔現(xiàn)象。為了保障現(xiàn)場工作安全高效開展,開發(fā)了一套基于變頻控制的多種藥劑精準(zhǔn)注入系統(tǒng),實現(xiàn)了多種藥劑的精準(zhǔn)注入,管道內(nèi)腐蝕治理效果顯著。

1 管道內(nèi)腐蝕機理

1.1 CO2/H2S腐蝕

CO2腐蝕和H2S腐蝕是管道內(nèi)腐蝕常見的兩種類型,也是管道設(shè)計時重點考慮的腐蝕因素。油田管道中存在單獨的CO2腐蝕環(huán)境,也存在CO2/H2S共同作用的腐蝕環(huán)境,但是尚未發(fā)現(xiàn)H2S單獨作用的環(huán)境[3]。當(dāng)油田管輸介質(zhì)中同時存在CO2和H2S時,其腐蝕機理隨著水質(zhì)、工況以及CO2和H2S含量的不同而不同。針對管道內(nèi)的CO2/H2S腐蝕,在進行清管作業(yè)的同時,通常采用注入緩蝕劑的方法來進行防護。

1.2 垢下腐蝕

垢下腐蝕是由管道內(nèi)表面沉積物產(chǎn)生的一種特殊的局部腐蝕形態(tài),由于腐蝕產(chǎn)物的沉積作用,導(dǎo)致管道的垢下介質(zhì)組成與周圍介質(zhì)差別很大,形成阻塞電池腐蝕。

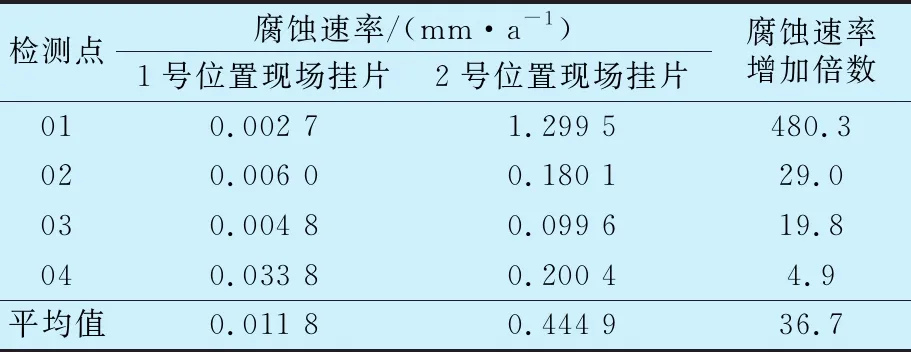

為了研究垢下腐蝕的規(guī)律,進行了不同位置的現(xiàn)場掛片試驗,如圖1所示。試驗周期為180 d,試驗后對試片進行處理和稱量,計算試片的腐蝕速率,試驗結(jié)果見表1。從表1可以看出,與浸泡在水體本身的試片相比,位于結(jié)垢處的試片腐蝕速率顯著增加,最大增加了480.3倍,平均增加了36.7倍。針對管道內(nèi)部發(fā)生的垢下腐蝕,通常采用加入阻垢劑、緩蝕劑和殺菌劑的方法來進行防護,同時配合清管作業(yè)。

圖1 不同位置的現(xiàn)場掛片試驗對比

表1 不同位置的現(xiàn)場掛片試驗結(jié)果

1.3 微生物腐蝕

微生物腐蝕是指微生物引起的腐蝕或受微生物影響而產(chǎn)生的腐蝕。油田管道微生物腐蝕主要是由硫酸鹽還原菌(SRB)生化反應(yīng)所造成的。在油田原油管輸過程中,當(dāng)管道中的介質(zhì)流速過低時,SRB很容易附著在管道內(nèi)壁上形成菌落,在貧氧和厭氧條件下,SRB均能生成H2S,與水結(jié)合后,對管道內(nèi)壁造成腐蝕。垢下腐蝕與SRB密切相關(guān),腐蝕產(chǎn)物沉積形成垢層,SRB在垢下生長繁殖。垢層為細菌的生長繁殖提供了一定的保護,垢層的致密性影響殺菌劑的殺菌效果[4]。通常在抑制微生物腐蝕時應(yīng)先采取防垢措施,然后再進行清管作業(yè)和殺菌劑注入操作。

2 管道內(nèi)腐蝕控制措施及存在問題

對油田腐蝕掛片進行宏觀觀察(見圖2),再結(jié)合現(xiàn)場腐蝕管段的具體情況進行分析發(fā)現(xiàn),管道腐蝕穿孔主要發(fā)生在管道的結(jié)垢部位。通過腐蝕機理分析可以得出,垢與SRB的共同作用是造成管道內(nèi)腐蝕的重要原因,因此防垢和殺菌是解決問題的關(guān)鍵[5]。油田在進行藥劑評選后,應(yīng)盡快確定合理的藥劑注入種類和濃度,多措并舉方能解決腐蝕問題。

圖2 油田腐蝕掛片宏觀形貌

油田現(xiàn)場的常規(guī)藥劑注入,主要包括單井注入及海底管道常規(guī)注入,達到緩蝕、殺菌和防垢等保護管線的目的。針對海底管道的清管作業(yè),除了采用物理清垢措施之外,還需要清除垢下細菌和對管道進行預(yù)膜處理。常規(guī)的藥劑注入系統(tǒng)多采用大排量沖擊的加注方式,采用人工手動調(diào)節(jié)藥劑注入量,操作不便,無法滿足現(xiàn)場的藥劑注入要求。如果采取臨時改造的方式,則需要連接多條軟管,占用多臺備用泵或在用泵的資源,工作量大,操作風(fēng)險高,也不能從根本上解決問題。因此迫切需要開發(fā)一套能夠?qū)崿F(xiàn)多種藥劑精準(zhǔn)注入的藥劑注入系統(tǒng),達到腐蝕控制要求。

3 系統(tǒng)的開發(fā)

針對傳統(tǒng)藥劑注入系統(tǒng)的局限,通過調(diào)研、可行性分析和效果預(yù)估等工作,開發(fā)了基于變頻控制的多種藥劑精準(zhǔn)注入系統(tǒng),其特點在于:藥劑注入量調(diào)節(jié)范圍大,可實現(xiàn)多種藥劑的精準(zhǔn)注入,具備設(shè)備遠程啟停、流量實時監(jiān)控等功能[6]。該系統(tǒng)的開發(fā)需要工藝、儀表、電氣和機械等專業(yè)的深度介入和通力協(xié)作,在系統(tǒng)的調(diào)試和運行過程中,應(yīng)注意各專業(yè)的設(shè)計要點。

3.1 工藝設(shè)計要點

(1)在藥劑罐出口管線處安裝過濾器,方便檢查及更換,同時保證藥劑注入的品質(zhì)。

(2)在泵出口處增加蓄能器,保證柱塞泵運轉(zhuǎn)期間出口壓力的穩(wěn)定。

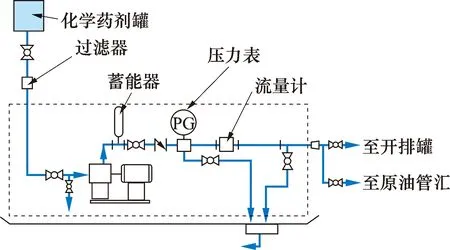

(3)在泵進出口處增加排氣及泄放口,以保障計量的可靠性和保護儀表,同時在管道拐彎處增加防沖擊封頭,避免管道拐彎處遭受流體沖擊,引起管道可靠性下降。管路部分現(xiàn)場改造工藝流程見圖3。

圖3 管路部分改造工藝流程

3.2 儀表設(shè)計要點

(1)在泵出口處設(shè)有高低壓開關(guān),以便在管道泄漏及高低壓異常狀態(tài)時對其進行保護。目前依據(jù)原油海底管道的實際工況,設(shè)定高低壓保護點為低壓1.0 MPa,高壓3.5 MPa。

(2)在泵出口處增加流量計,通過中控系統(tǒng)可實時監(jiān)控泵的運行情況,再結(jié)合變頻控制的操作模式,可以更為準(zhǔn)確和方便地對藥劑注入量進行調(diào)整,改變了常規(guī)藥劑泵需要進行現(xiàn)場標(biāo)定的工作模式。經(jīng)過綜合測試,該藥劑泵在頻率 33 Hz 下流量為12 L/min,可以滿足現(xiàn)場藥劑注入要求。

3.3 電氣設(shè)計要點

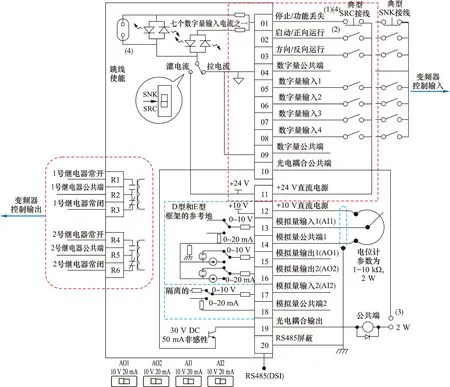

(1)確定了系統(tǒng)的核心驅(qū)動模式為變頻電機驅(qū)動,選用變頻電機及變頻控制器進行電控對接[7]。

(2)設(shè)計了完整的控制線路,增加了啟停保護、遠程控制、流量調(diào)節(jié)等功能,簡化了現(xiàn)場操作。電氣部分線路改造見圖4。

圖4 電氣部分線路改造

3.4 機械設(shè)計要點

根據(jù)現(xiàn)場需求,選擇三缸柱塞泵作為系統(tǒng)的設(shè)備主體部分。該泵無需沖程調(diào)節(jié),流量調(diào)節(jié)范圍大(0~23 L/min),同時也具有敞開式和密閉式系統(tǒng)的殺菌劑(兩種型號)注入、海底油氣混輸管道的殺菌劑(兩種型號)注入以及緩蝕劑(兩種型號)的大排量沖擊加藥等功能,共包括8種藥劑注入模式(包括沖洗置換藥劑),可實現(xiàn)自由切換。

4 系統(tǒng)的應(yīng)用

根據(jù)相關(guān)標(biāo)準(zhǔn)要求,海底油氣混輸管道在完成清管作業(yè)后,需往管道內(nèi)加注殺菌劑,之后再加緩蝕劑進行預(yù)膜。在現(xiàn)場藥劑加注過程中,當(dāng)殺菌劑和緩蝕劑配伍性較差時,兩者混合后通常會發(fā)生化學(xué)反應(yīng),生成絮狀物,堵塞管道。因此,在藥劑注入過程中,一定要注意殺菌劑和緩蝕劑兩者的配伍性問題,為了不影響到各自的使用效果,加注殺菌劑后需要對管路進行清洗置換,然后再進行緩蝕劑注入操作。

在渤海油田首次采用了基于變頻控制的多種藥劑精準(zhǔn)注入系統(tǒng),根據(jù)現(xiàn)場的實際工況,切換不同的藥劑注入模式,及時調(diào)整和鎖定系統(tǒng)的運行頻率。現(xiàn)場應(yīng)用實踐表明:系統(tǒng)使用效果明顯,全年累計可節(jié)省8 300人工時,減少吊裝次數(shù)108次,降低電耗9 000 kWh;管道中的SRB數(shù)量得到有效控制(見圖5),維持在6~25個/mL,滿足系統(tǒng)要求指標(biāo)(小于30個/mL)。

圖5 管道中的SRB數(shù)量控制情況

5 結(jié)束語

與常規(guī)藥劑注入系統(tǒng)相比,基于變頻控制的多種藥劑精準(zhǔn)注入系統(tǒng)利用變頻控制模式實現(xiàn)了遠程控制,改變了常規(guī)的現(xiàn)場標(biāo)定方式,無需手動調(diào)節(jié)流量,減少了現(xiàn)場人力,降低了操作風(fēng)險,更加準(zhǔn)確和高效。該系統(tǒng)在渤海油田首次使用效果顯著,全年累計可節(jié)省8 300人工時,減少吊裝次數(shù)108次,降低電耗9 000 kWh;管道中的SRB數(shù)量得到有效控制,維持在6~25個/mL,滿足系統(tǒng)要求指標(biāo)。該系統(tǒng)在海洋石油工業(yè)領(lǐng)域具有廣泛的應(yīng)用前景。