硫黃回收裝置末級硫冷凝器失效分析*

楊春天,郭志軍,2,馬一鳴,尹依娜,汪沈陽,張 杰

(1.上海藍濱石化設備有限責任公司,上海 201518;2.機械工業上海藍亞石化設備檢測所有限公司,上海 201518;3.中國石油化工股份有限公司中原油田分公司石油工程技術研究院,河南 濮陽 457000)

高含硫天然氣凈化分離后的酸性氣中含有大量的H2S,CO2和SO2等氣體,需采用硫黃回收裝置將酸性氣中的硫化物轉化為硫黃進行回收利用[1-2]。末級硫冷凝器是硫黃回收單元的關鍵設備之一,采用固定管板式換熱器結構,設備使用期間常出現管束泄漏,導致整個裝置頻繁停產和檢修,影響了硫黃回收單元的平穩運行[3-4]。針對國內某大型裝置末級硫冷凝器進行失效分析,并結合設備狀況和運行情況提出了預防和處理措施。

1 設備基本情況

末級硫冷凝器為固定管板式換熱器,單管程結構,換熱管規格為φ38.1 mm×4.19 mm,換熱管材質為SA-179鋼,管板材質 SA266-Gr.2鋼。設備工藝參數見表1。

管程和殼程兩側操作壓力差約為5.4 MPa,高溫端管板溫差接近120 ℃,管板為剛性結構,厚度為160 mm,管頭采用窄間隙、深坡口結構,間隙為3.4 mm,坡口深度為7 mm。

表1 設備工藝參數

2 硫冷凝器失效分析

2.1 管板宏觀腐蝕形貌

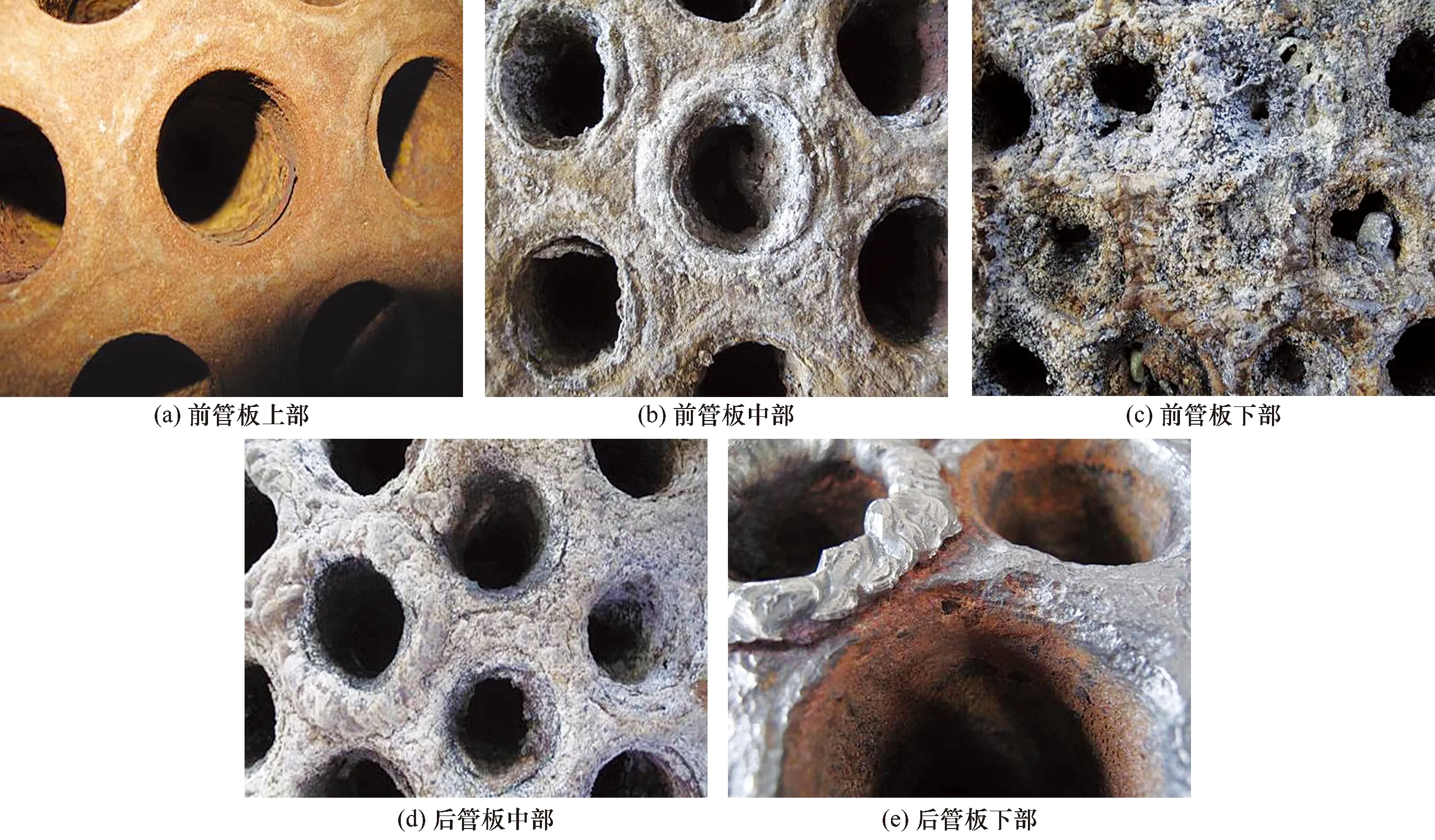

宏觀觀察發現,不同管板不同位置的腐蝕情況差別很大,見圖1。由圖1可見,前管板的上部存在少量黃色垢物,其結構疏松,易剝落,容易清理;而前管板的中部和下部存在大量堅硬的灰色垢物,難以清理,在這些部位清理垢物后發現管頭處存在較多的表面缺陷,換熱管內壁也存在嚴重的減薄現象;后管板的上部腐蝕輕微,其中部和下部表面均存在較多的灰色垢物,表面垢物清理后發現該處角焊縫存在孔洞和裂紋。

2.2 換熱管及管頭剖面形貌

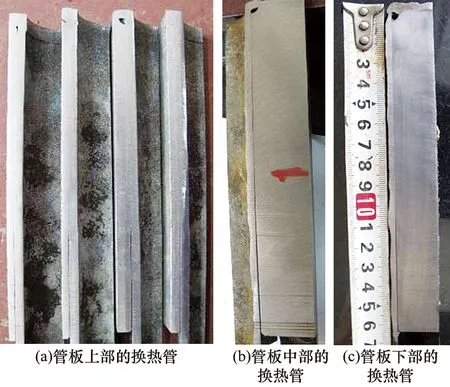

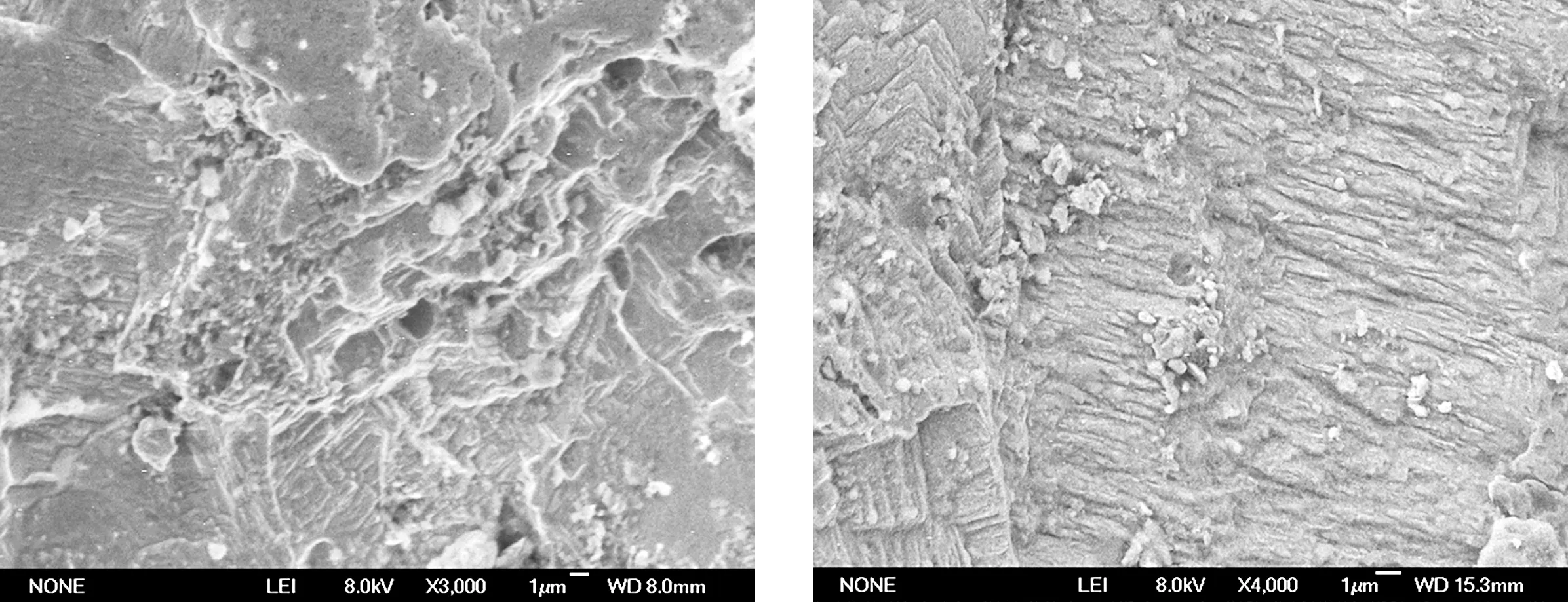

在管板不同位置,縱向剖開帶焊接接頭的換熱管進行形貌觀察,其形貌見圖2。由圖2可見,換熱管與管板的連接方式為強度焊接加貼脹,換熱管與管板的貼脹處并無明顯的縫隙腐蝕特征,管板上部和中部的換熱管壁厚沒有明顯減薄跡象,管板下部的換熱管壁厚明顯減薄。管板上部、中部和下部的管頭焊縫根部均存在大量的未熔合缺陷,部分接頭存在明顯的內部裂紋(見圖3)。采用掃描電鏡對換熱管內壁進行微觀形貌觀察,其微觀形貌見圖4。由圖4可見,換熱管內壁存在長條狀的刻蝕花紋,呈現明顯的沖刷腐蝕形貌特征。

圖1 管板腐蝕情況

圖2 換熱管剖面形貌

2.3 化學成分分析

在換熱管及管板上取樣進行化學成分分析,分析結果表明,其主要元素均符合相關標準的要求。

2.4 金相組織分析及硬度檢測

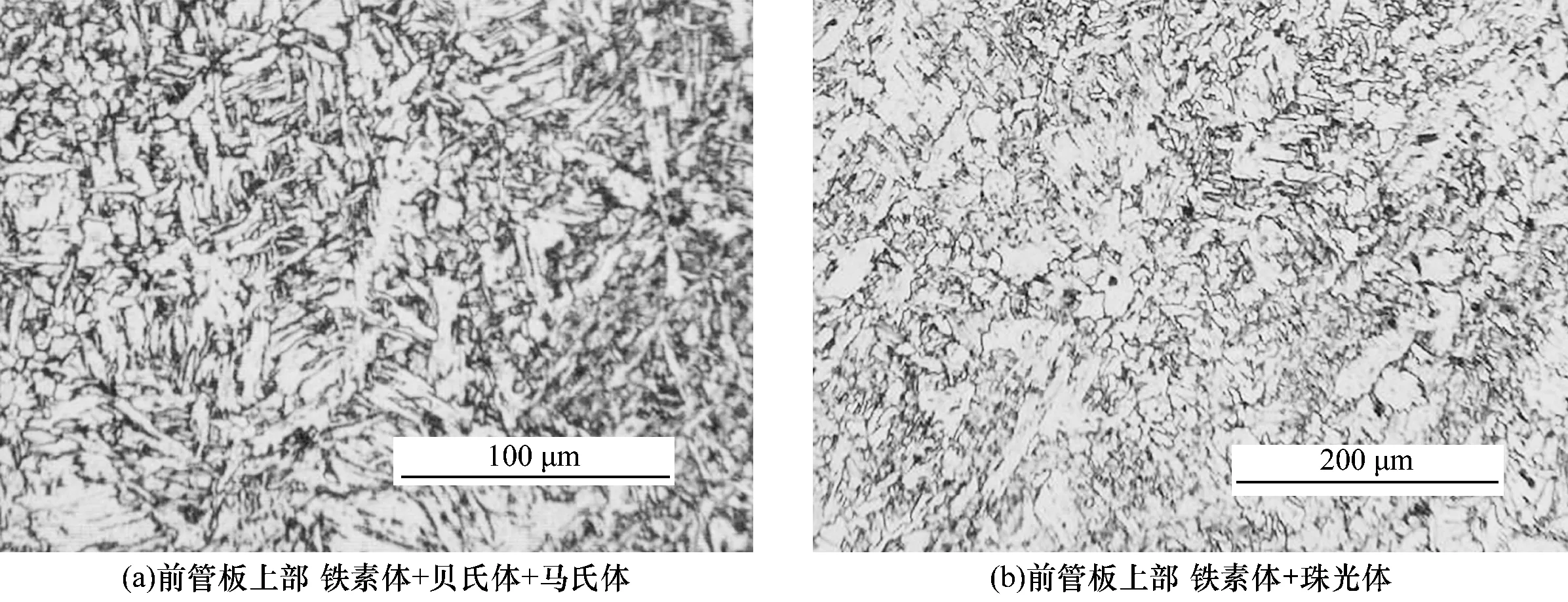

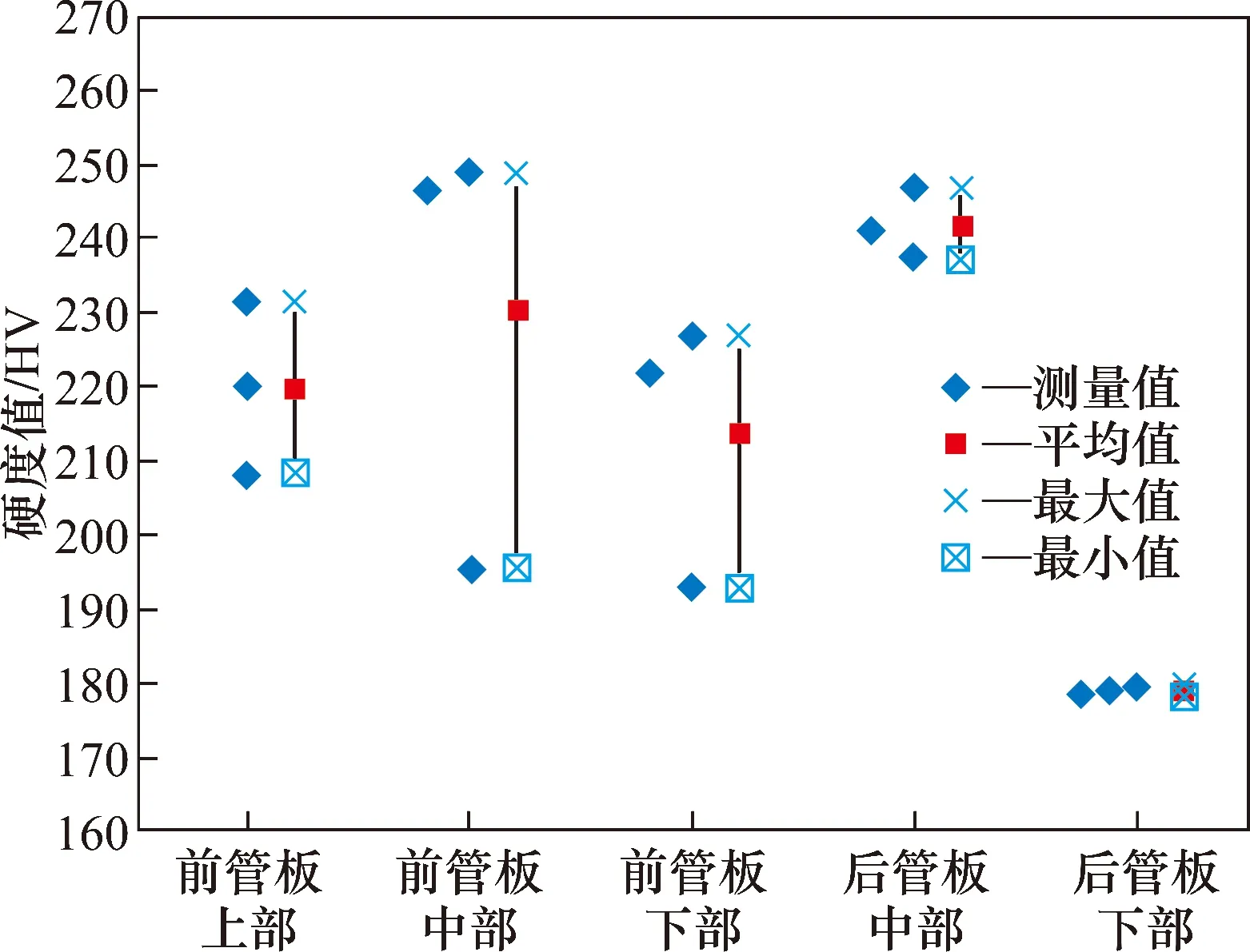

在管板、換熱管和管頭焊縫等不同部位取樣進行金相組織分析和硬度檢測,其金相組織見圖5和圖6,硬度檢測結果見圖7。從圖5可見,換熱管和管板的母材及其熱影響區金相組織均為鐵素體+珠光體組織;從圖6可見,在前管板的上部和中部位置,換熱管管頭焊縫區的金相組織均表現出不同的組織形態;從圖7可見,管頭焊縫區的腐蝕程度與其硬度值并無明確的對應關系。

圖3 管頭剖面形貌

2.5 腐蝕產物分析

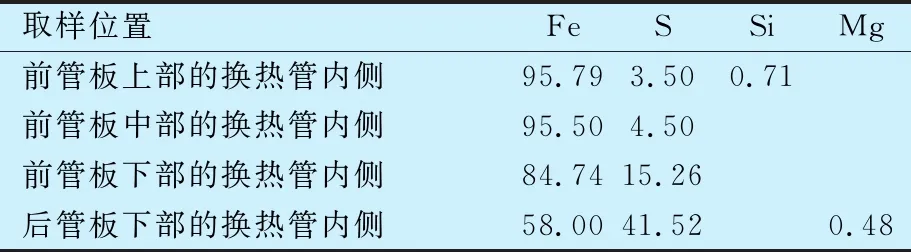

在硫冷凝器管板不同位置的換熱管中,收集垢樣進行能譜分析和X射線衍射分析。能譜分析結果見表2。從表2可見,不同位置的換熱管內側的腐蝕產物主要含有S和Fe元素。X射線衍射分析結果表明,前管板上部換熱管內側的腐蝕產物主要為FeO(OH);前管板中部換熱管內側的腐蝕產物主要為FeO(OH)和Fe3O4;前管板和后管板下部換熱管內側的腐蝕產物主要為FeO(OH),S和FeSO4。

圖4 換熱管內壁微觀腐蝕形貌

圖5 母材及熱影響區金相組織

圖6 管頭焊縫區金相組織

圖7 管頭焊縫區硬度檢測結果

表2 垢樣能譜分析結果 w,%

3 腐蝕機理及原因分析

3.1 腐蝕機理分析

有研究表明,硫冷凝器的腐蝕機理主要為硫酸露點腐蝕和濕硫化氫腐蝕等[5-6]。由于硫冷凝器管程酸性氣成分復雜,且硫冷凝器使用期間載荷波動及頻繁開停工等,均會加劇設備腐蝕。

在克勞斯法制硫過程中,燃燒爐內的化學反應十分復雜,硫冷凝器管程介質為反應過程氣,過程氣中的SO2在一定條件下氧化生成SO3,產生的SO3再與介質中的水蒸氣結合成H2SO4,在煙氣露點附近或設備的低溫(100~160 ℃)部位,如管板等處凝結成硫酸溶液,對設備造成硫酸露點腐蝕[7]。過程氣中的H2S與空氣中的水蒸氣在設備內壁形成濕硫化氫腐蝕環境,其主要腐蝕類型有氫鼓泡、氫致開裂、應力導向氫致開裂和硫化物應力腐蝕開裂。根據硫黃回收單元的工藝特點,再結合腐蝕產物分析結果來看,該硫冷凝器主要發生了硫酸露點腐蝕。

3.2 腐蝕原因分析

從宏觀觀察結果來看,硫冷凝器失效的主要原因在于換熱管管頭的腐蝕減薄。管板下部的換熱管管頭腐蝕嚴重,其端頭內壁腐蝕減薄嚴重,與角焊縫連通后,導致發生泄漏。換熱管內壁呈現沖刷腐蝕特征,換熱管接頭無明顯縫隙腐蝕特征。

稀硫酸和濃硫酸對碳鋼的腐蝕特性不同,在硫酸質量分數大于85%的腐蝕環境,隨著硫酸質量分數的增加,碳鋼的腐蝕速率逐漸下降。

依據硫冷凝器的工藝參數、硫酸的沸點和水的飽和蒸汽壓可知:在硫冷凝器管程入口部位的溫度為241.9 ℃,出口部位的溫度為135.5 ℃,在操作壓力0.028 MPa下,水為過熱蒸汽狀態,對應的硫酸質量分數小于85%,硫酸對碳鋼的腐蝕速率較高。在管板下部的換熱管管口部位,為介質流速較高和易沖刷部位,腐蝕較為嚴重;在換熱管管內,由于硫酸的密度和黏度較高(相對過程氣來說),在換熱管的下部流動時呈層流狀態,加重了管下部的腐蝕。

從管頭剖面結構看,管頭焊縫根部存在未熔合缺陷,內部存在微裂紋,管頭結構的原始缺陷使管頭的有效壁厚減少,加速了設備腐蝕失效。由于管板厚度大,管頭設計不合理,且焊縫位置為結構不連續區域,導致焊接困難,產生的焊接缺陷使管頭焊縫應力集中,加速管頭腐蝕穿孔。當管頭剩余壁厚不足時,在殼程內部壓力的作用下,管頭還可能發生開裂,導致管束失效。

4 結論與建議

(1)末級硫冷凝器的主要腐蝕原因為硫酸露點腐蝕,換熱管管頭腐蝕開裂、穿孔導致設備失效。管板下部的換熱管管頭腐蝕嚴重,管板上部和中部的換熱管管頭腐蝕輕微。

(2)設備失效與換熱管管頭結構設計及焊接質量有關,管頭存在大量的焊接缺陷。建議對管頭結構進行優化設計,開展管頭焊接工藝研究,提高管頭的焊接質量。