乙烯裂解爐輻射段爐管鼓包開裂失效分析

劉海波,王 君,沈 源,徐燁璘,姜浩暉

(1.浙江國檢檢測技術股份有限公司,浙江 嘉興 314300;2.海鹽縣三地自來水有限公司,浙江 嘉興 314300)

乙烯裂解爐是乙烯裝置的核心設備[1],長期在高溫環境下服役,易發生輻射段爐管的失效。離心鑄造的乙烯裂解爐爐管,材質為ZGCr25Ni35Nb[2],具有良好的抗高溫蠕變、抗高溫氧化和抗高溫滲碳性能 。送檢失效爐管安裝于乙烯裂解管輻射爐膛,爐膛操作溫度為1 100 ℃,管內壓力為0.07~0.13 MPa,在熱輻射下運行,爐管處于自由懸垂狀態,兩端僅受彈簧支吊架拉撐,兩端與連接部件組對焊。為確定爐管失效模式,避免類似問題再次發生,有必要對鼓包泄漏的爐管進行失效分析。

1 失效分析

1.1 宏觀分析

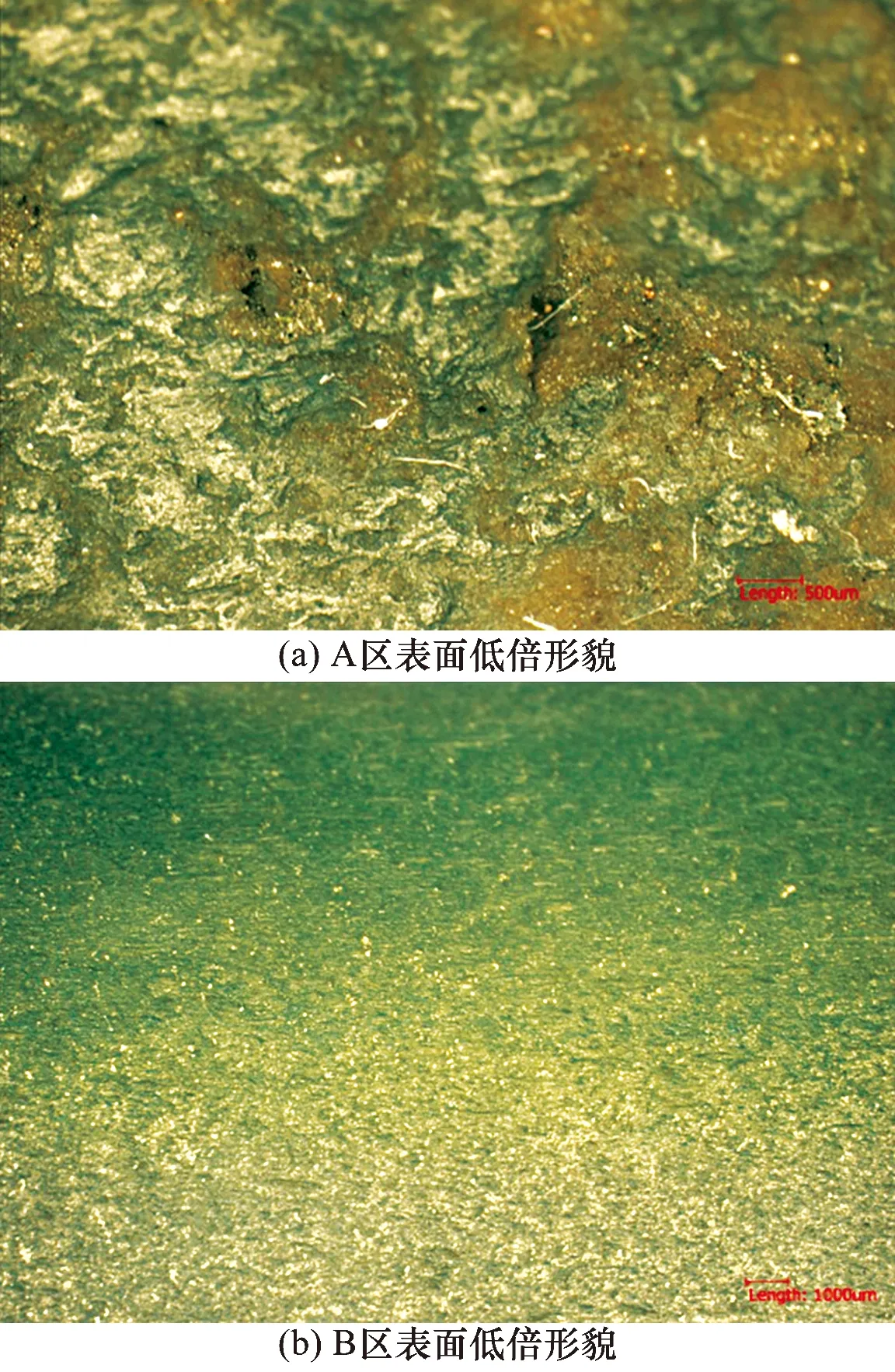

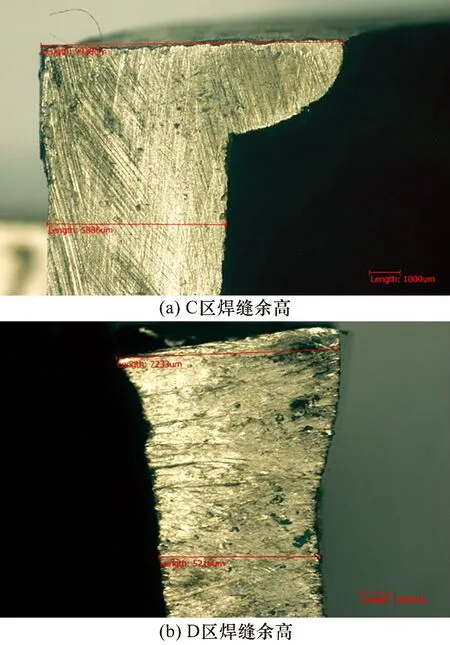

送檢爐管失效部位見圖1。由圖1可見,失效部位為爐管彎曲段管徑由大變小的突變處,鼓包開裂部位附近存在一處焊縫。失效爐管截取段內表面宏觀形貌見圖2。將鼓包開裂處標記為A,遠離鼓包處內表面標記為B,遠離鼓包處焊縫標記為C,鼓包開裂附近焊縫標記為D。A區與B區表面低倍形貌見圖3。由圖3可以看出A區表面凹凸不平,存在明顯的腐蝕痕跡,且該處壁厚較薄,B區表面完整致密,無明顯腐蝕現象。C區與D區焊縫宏觀形貌見圖4。由圖4可見C區焊縫余高約4 mm,管壁厚度約6 mm,D區焊縫余高不足2 mm,管壁厚度最小處約3.2 mm。C區焊縫表面光滑致密,無明顯腐蝕痕跡,D區焊縫表面凹凸不平,存在明顯的腐蝕溝槽。

(a)

(b)

圖2 失效爐管截取段宏觀形貌

圖3 爐管內表面低倍形貌

圖4 不同區域焊縫宏觀形貌對比

1.2 斷口形貌觀察

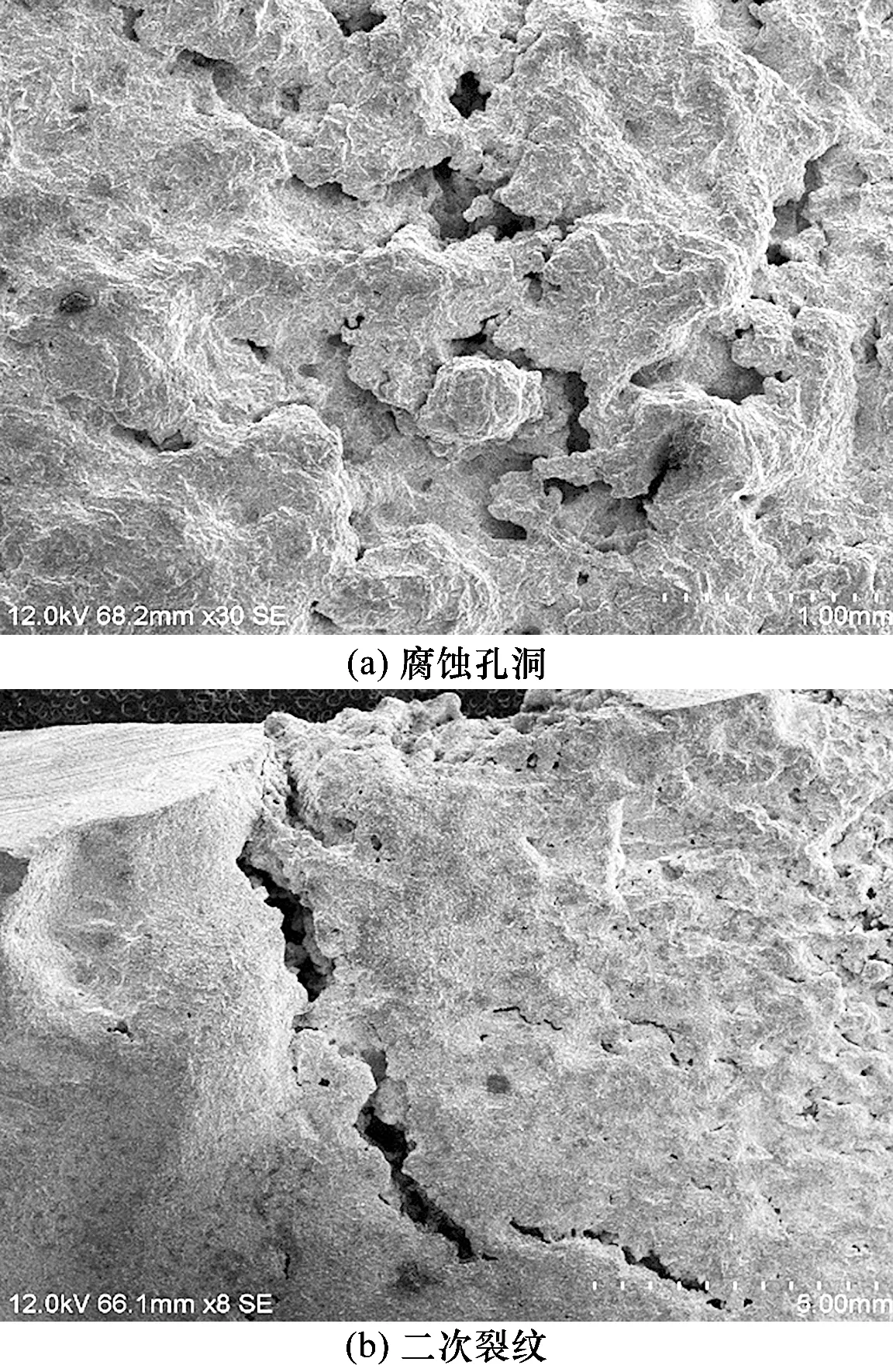

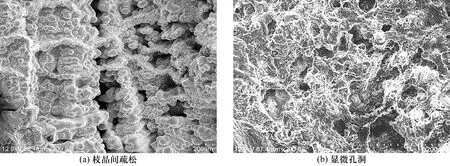

采用掃描電子顯微鏡對A區內表面形貌進行觀察,內表面微觀形貌見圖5。由圖5可見,有明顯的腐蝕孔洞及二次裂紋。斷口微觀形貌見圖6。由圖6可見,有明顯的枝晶間疏松以及顯微孔洞。

圖5 A區內表面微觀形貌

圖6 斷口微觀形貌

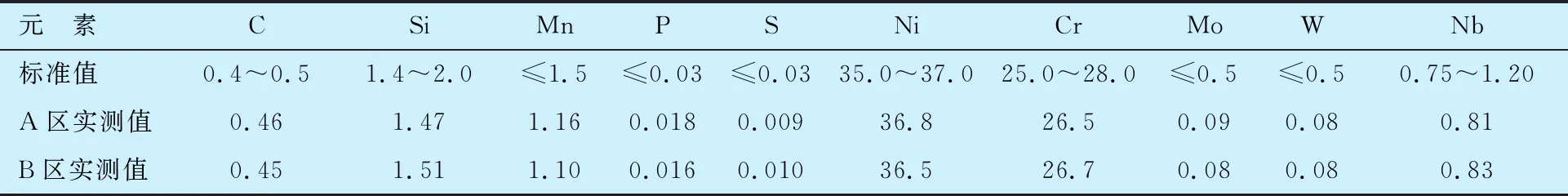

1.3 化學成分分析

在失效部位A區與完好部位B區心部取樣,采用碳硫分析儀及ICP電感耦合等離子發射光譜進行化學分析,結果見表1。由表1可知,材質成分符合驗收標準中關于ZGCr25Ni35Nb材質的要求。

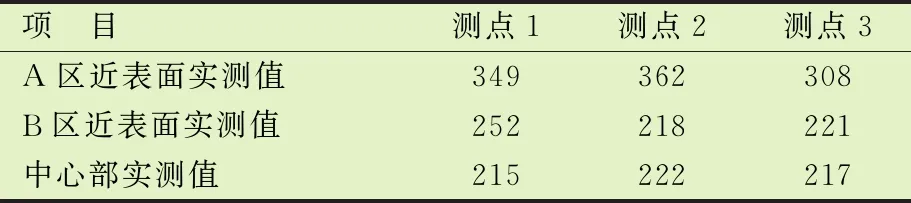

1.4 硬度檢測

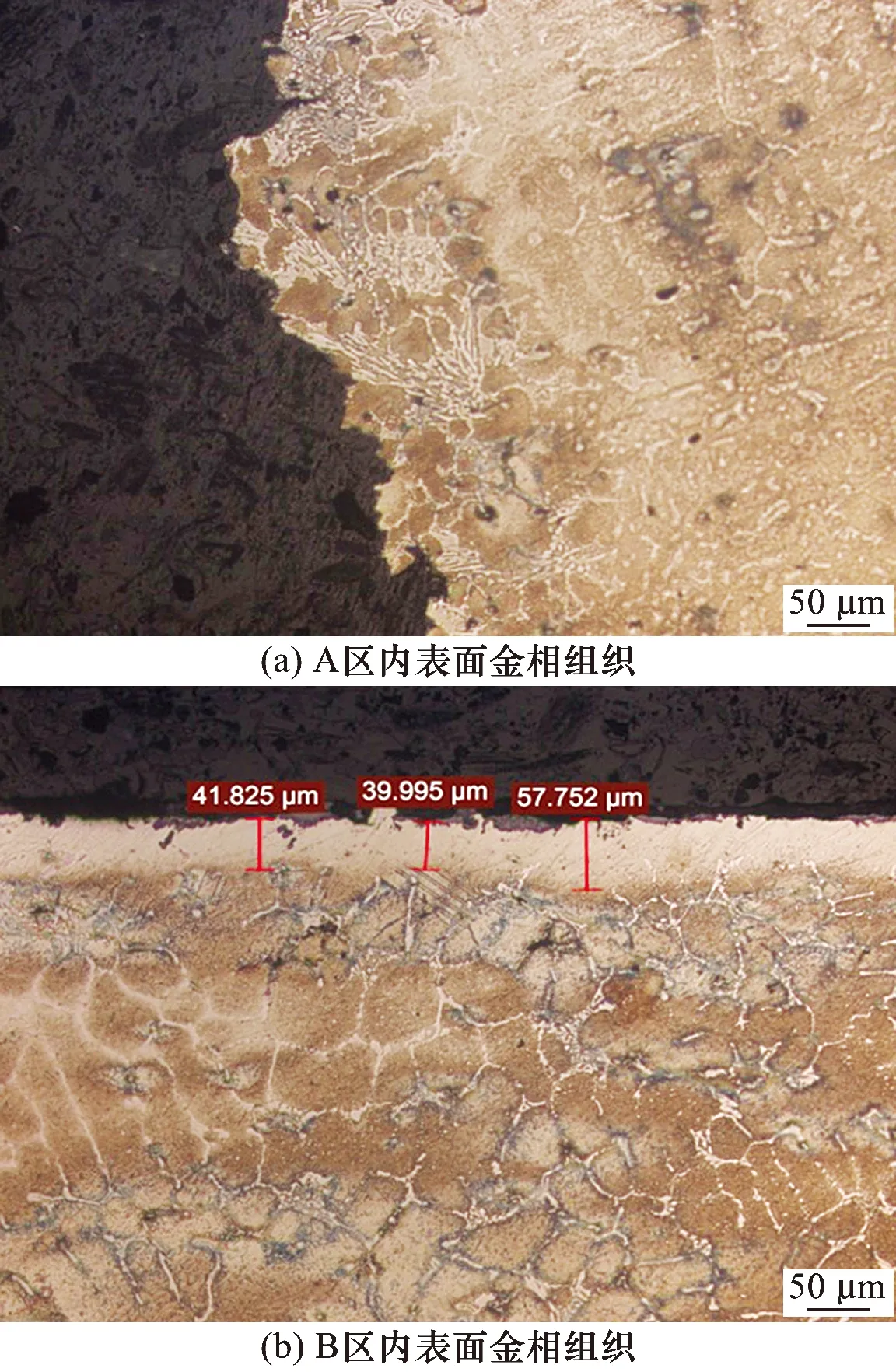

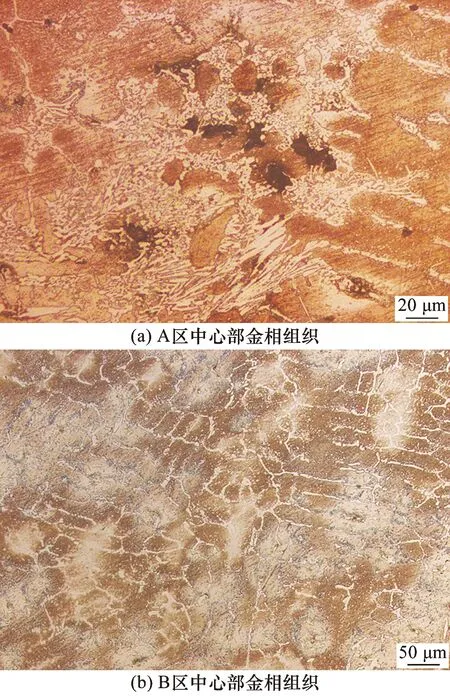

在爐管A區、B區內表面金相組織見圖7,A區和B區中心部位金相組織見圖8。

表1 失效爐管化學成分分析 w,%

圖7 不同區域內表面金相組織

圖8 不同區域心部金相組織

在爐管A區、B區內壁近表面以及中心部分別進行顯微維氏硬度測試,結果見表2。由表2可見A區內壁近表面硬度明顯高于B區與中心部,說明該區域表面存在滲碳現象。

表2 不同區域近表面硬度測試結果 HV

2 結果與討論

送檢爐管失效部位為爐管彎曲段,且為管徑由大變小的突變處,從送檢試樣宏觀形貌可見失效部位附近有腐蝕痕跡,局部可見明顯的鼓包現象。測量后發現失效部位附近壁厚已明顯減薄,剩余壁厚僅約2 mm,而完整管壁厚度約6 mm,壁厚損失約67%。電鏡觀察發現,失效部位斷口可見明顯的晶間疏松,此類缺陷割裂基體連續性,降低局部性能。金相分析與硬度檢測顯示,失效部位存在明顯的滲碳與蠕變孔洞。滲碳會導致表面性能惡化和出現早期損傷[3]。另外,滲碳導致爐管內表面貧鉻會降低其氧化物膜的形成能力,致使爐管抗腐蝕能力降低[4-6]。經檢測,失效部位附近焊縫處存在約4 mm的焊接余高,且對焊的連接部件管徑明顯與失效件管徑不同,導致管內介質在該部位流速發生改變,甚至形成渦流,導致該區域溫度場發生改變,且內壁表面氣流沖刷加劇。遠離焊縫區域未發現明顯的滲碳現象或蠕變孔洞。分析認為,管徑突變以及焊縫余高過大是導致爐管內壁腐蝕減薄及蠕變開裂的主要原因。

3 結 論

(1)送檢爐管失效模式為壁厚腐蝕減薄后發生蠕變開裂;

(2)引起爐管內壁腐蝕減薄及蠕變開裂的主要原因是管徑突變以及焊縫余高過大導致溫度場、流場等發生改變。