100 年高耐久、大體積混凝土裂縫控制技術(shù)的研究與應(yīng)用

馬安,沈向陽(yáng),馬鑫峰

(南通固盛建材有限公司,江蘇 南通 226000)

1 概述

對(duì)本地區(qū)混凝土結(jié)構(gòu)長(zhǎng)期的觀察發(fā)現(xiàn),非大體積的構(gòu)件尺寸的結(jié)構(gòu)混凝土,其開(kāi)裂的現(xiàn)象較以往增多,混凝土裂縫會(huì)顯著劣化混凝土的耐久性,顯著加速外部介質(zhì)的侵蝕,如加快 Cl-、O2、CO2、SO42-等進(jìn)入混凝土內(nèi)部的過(guò)程,加快混凝土碳化、鋼筋表面脫鈍銹蝕以及混凝土受硫酸鹽腐蝕的速度,同時(shí)裂縫還會(huì)成為水的便利通道,在混凝土經(jīng)歷干濕、凍融循環(huán)時(shí)裂縫會(huì)繼續(xù)擴(kuò)張,從而對(duì)耐久性產(chǎn)生顯著影響[1]。澆筑成型的混凝土結(jié)構(gòu)處于水化—溫度—濕度—約束多場(chǎng)耦合作用的環(huán)境,在這種多場(chǎng)耦合作用下會(huì)導(dǎo)致混凝土產(chǎn)生收縮變形及內(nèi)應(yīng)力,當(dāng)混凝土的抗拉強(qiáng)度不足以抵抗多場(chǎng)耦合作用產(chǎn)生的拉應(yīng)力時(shí),就會(huì)產(chǎn)生裂縫[2]。經(jīng)不同的機(jī)構(gòu)長(zhǎng)期研究發(fā)現(xiàn)水化熱及溫度變化已經(jīng)成為引起混凝土開(kāi)裂的主導(dǎo)原因[3]。傳統(tǒng)的利用膨脹材料在水化過(guò)程中產(chǎn)生的體積膨脹來(lái)補(bǔ)償混凝土的收縮變形是抑制混凝土收縮開(kāi)裂的措施之一,但經(jīng)過(guò)長(zhǎng)時(shí)間的工程實(shí)踐,發(fā)現(xiàn)以往單一類(lèi)型的膨脹劑受其水化特性的限制,對(duì)混凝土收縮補(bǔ)償有限[4]。因此,針對(duì)南通軌道交通控制中心的 100年耐久混凝土,主要在溫度控制及補(bǔ)償收縮兩方面進(jìn)行方案設(shè)計(jì)并實(shí)施。

2 工程特點(diǎn)分析

南通軌道交通控制中心及附屬工程總建筑面積98800 平方米,其中地下部分 27084 平方米。本工程地下室 2 層,側(cè)墻厚度為 500~600mm,底板厚度一般為1800mm(部分厚 2100mm),通過(guò) 2 條后澆帶、1 條膨脹加強(qiáng)帶將整個(gè)地下工程劃分四個(gè)部分,板式結(jié)構(gòu)一次澆筑超 4500m3,側(cè)墻一次澆筑在 40~80m,受大截面、大體量、超長(zhǎng)結(jié)構(gòu)形式及施工工藝等因素影響,構(gòu)筑物容易在施工階段就出現(xiàn)因溫度收縮以及約束等原因而產(chǎn)生的危害性裂縫。結(jié)合本工程的實(shí)際情況,工程特點(diǎn)與控制難點(diǎn)如下:

(1)2020 年 9 月中旬開(kāi)始澆筑底板,10 月中旬澆筑側(cè)墻。9 月份南通地區(qū)氣溫較高,難以有效控制入模溫度,控裂難度加大。

(2)側(cè)墻一次性澆筑較長(zhǎng),澆筑后混凝土溫度收縮與自收縮疊加且受到較強(qiáng)的外約束,產(chǎn)生的拉應(yīng)力易超過(guò)混凝土抗拉強(qiáng)度,開(kāi)裂與滲漏風(fēng)險(xiǎn)突出。

(3)底板混凝土屬于大體積混凝土結(jié)構(gòu),澆筑體量大,內(nèi)部因水化熱影響溫升高,內(nèi)外溫差與降溫收縮易產(chǎn)生溫度裂縫的風(fēng)險(xiǎn),且板式結(jié)構(gòu)暴露面積較大,凝結(jié)硬化前還存在塑性開(kāi)裂風(fēng)險(xiǎn),此外后期的干燥收縮也不能忽視。

因此,對(duì)于該工程結(jié)構(gòu),需從原材料控制、配合比優(yōu)化、抗裂功能材料應(yīng)用、施工措施優(yōu)化等方面出發(fā),綜合運(yùn)用多項(xiàng)技術(shù),降低工程開(kāi)裂風(fēng)險(xiǎn),確保工程質(zhì)量,提升工程建設(shè)水平。

3 工程開(kāi)裂風(fēng)險(xiǎn)評(píng)估

施工期混凝土開(kāi)裂風(fēng)險(xiǎn)以開(kāi)裂風(fēng)險(xiǎn)系數(shù) η 作為評(píng)價(jià)依據(jù)。

式中:σ(t)——t 時(shí)刻的混凝土最大拉應(yīng)力,N;

ft(t)——t 時(shí)刻的混凝土抗拉強(qiáng)度,MPa。

根據(jù) DB 32/T 3296—2019《江蘇省高性能混凝土應(yīng)用技術(shù)規(guī)程》混凝土開(kāi)裂風(fēng)險(xiǎn)評(píng)判準(zhǔn)則:一般認(rèn)為 η>1.0 時(shí)混凝土一定會(huì)開(kāi)裂;0.7<η≤1.0 時(shí)混凝土存在較大的開(kāi)裂風(fēng)險(xiǎn);η≤0.7 時(shí)混凝土基本不會(huì)開(kāi)裂,不開(kāi)裂保證率≥95%。

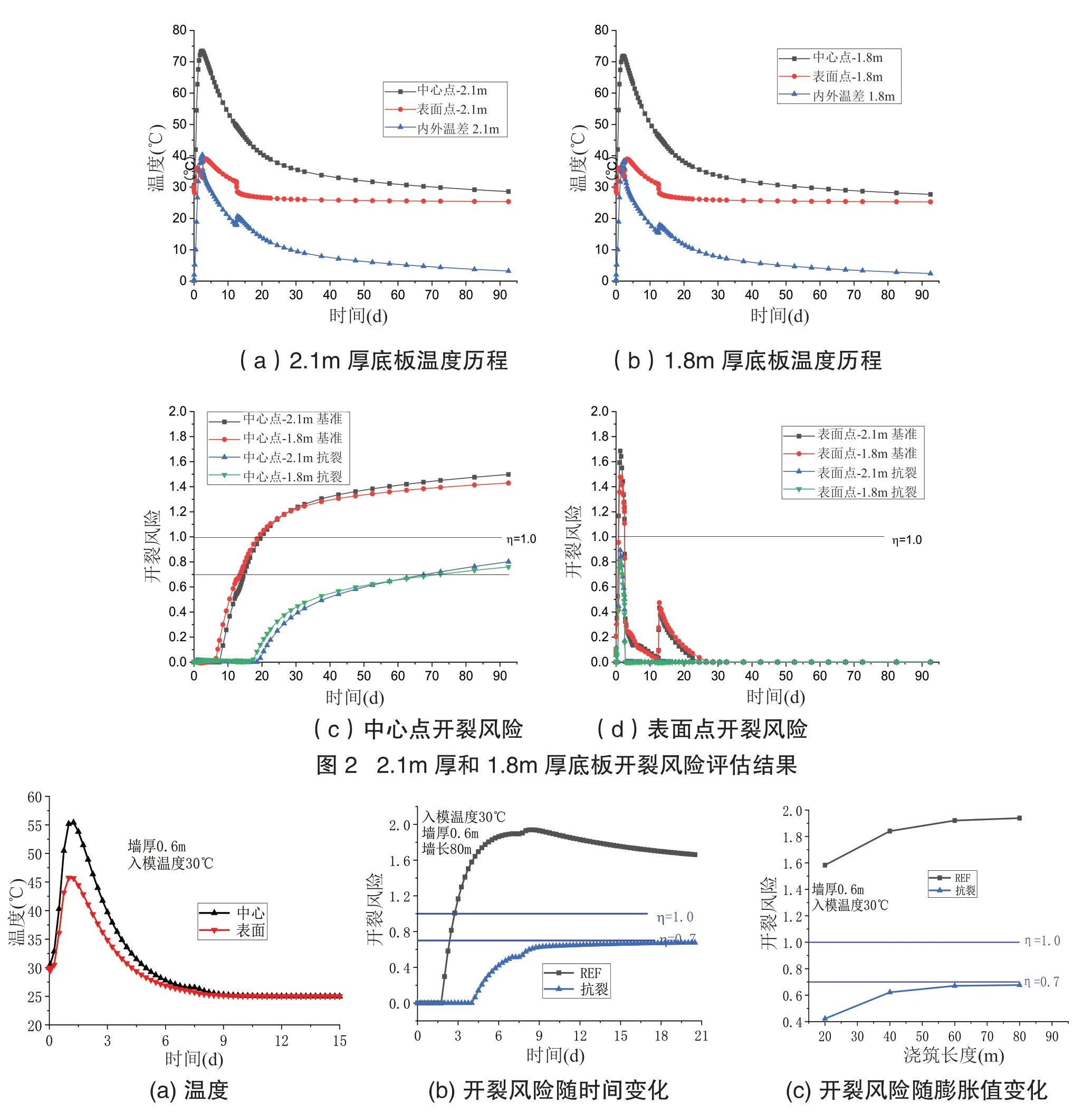

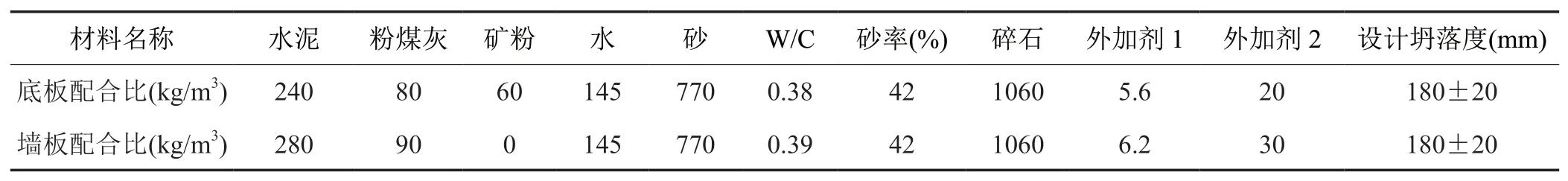

為本工程混凝土開(kāi)裂風(fēng)險(xiǎn)評(píng)估建立地下室全斷面三維模型如圖 1 所示,并計(jì)算底板及側(cè)墻混凝土的開(kāi)裂風(fēng)險(xiǎn)系數(shù) η,如圖 2、圖 3 所示。

圖 1 本工程底板、側(cè)墻三維模型

圖 3 C35 側(cè)墻開(kāi)裂風(fēng)險(xiǎn)評(píng)估結(jié)果

故南通地區(qū) 9 月份澆筑 1.8~2.1m 厚的普通 C35 底板存在開(kāi)裂風(fēng)險(xiǎn);0.6m 厚、一次性澆筑長(zhǎng)度 60m 的普通 C35 側(cè)墻澆存在極大的開(kāi)裂風(fēng)險(xiǎn)。

4 裂縫控制總體方案

4.1 控制總則

(1)控制本工程混凝土結(jié)構(gòu)任何時(shí)刻開(kāi)裂風(fēng)險(xiǎn)系數(shù)(任意時(shí)刻收縮拉應(yīng)力與抗拉強(qiáng)度比值)不高于閥值。控制 η≤0.7 時(shí),可基本避免收縮開(kāi)裂;控制η≤1.0 時(shí),可有效降低收縮開(kāi)裂。

(2)在結(jié)構(gòu)尺寸、約束等條件確定的基礎(chǔ)上,采取混凝土材料和施工工藝相結(jié)合的措施降低開(kāi)裂風(fēng)險(xiǎn),同時(shí)充分考慮方案的可行性和經(jīng)濟(jì)性。

(3)本方案制定過(guò)程中,優(yōu)先依靠自身材料性能的優(yōu)化控制開(kāi)裂風(fēng)險(xiǎn),若無(wú)法將風(fēng)險(xiǎn)系數(shù)控制在閾值之下,則采取施工工藝優(yōu)化以及功能材料等措施。

4.2 裂縫控制總體思路

(1)采取低溫升、低收縮的高性能混凝土。

(2)根據(jù)施工季節(jié)、材料性能、施工工藝等,確定一次性最大澆筑長(zhǎng)度,合理分段。

(3)采取技術(shù)措施,降低混凝土溫升及收縮,以進(jìn)一步降低混凝土的開(kāi)裂風(fēng)險(xiǎn)。

(4)采取養(yǎng)護(hù)措施,降低早期塑性開(kāi)裂。

4.3 混凝土配合比方案

一般針對(duì)有抗裂要求的混凝土,會(huì)考慮低水膠比,以及在同樣強(qiáng)度的情況下盡量降低膠材用量,另外一般會(huì)采取增加礦物摻合料降低水泥用量以降低水化熱,有研究發(fā)現(xiàn),對(duì)于摻合料對(duì)混凝土的開(kāi)裂,礦渣對(duì)開(kāi)裂的抑制作用較低,隨摻量的增大抑制作用降低,表現(xiàn)為開(kāi)裂時(shí)間提前和裂縫寬度增大,與礦渣微粉相比,粉煤灰隨摻量的增加,混凝土抗裂性能得到提高,表現(xiàn)為開(kāi)裂時(shí)間的延長(zhǎng)和裂縫寬度減小。[2]

(1)功能材料:選用 HME?-V 混凝土(溫控、防滲)高效抗裂劑。一方面通過(guò)鈣類(lèi)高效膨脹材料有效補(bǔ)償混凝土的收縮;一方面利用水化熱抑制劑調(diào)控水泥水化放熱速率。

(2)底板混凝土:可以摻加適量礦粉(粉煤灰、礦粉雙摻);由于硬化階段開(kāi)裂風(fēng)險(xiǎn)相對(duì)較低,摻加5% 抗裂劑。

(3)側(cè)墻混凝土:側(cè)墻以硬化階段開(kāi)裂為主,側(cè)墻混凝土不摻礦粉,摻加 8% 抗裂劑。

5 裂縫控制具體措施

5.1 混凝土原材料

5.1.1 原材料性能控制指標(biāo)

本工程主體結(jié)構(gòu)混凝土所選用原材料應(yīng)性能穩(wěn)定,且符合相關(guān)現(xiàn)行國(guó)家和行業(yè)規(guī)范、標(biāo)準(zhǔn)和規(guī)定的要求,配制的混凝土應(yīng)滿(mǎn)足設(shè)計(jì)要求的工作、力學(xué)、體積穩(wěn)定性和耐久性要求,混凝土各原材料重點(diǎn)控制要求如下:

(1)水泥:采用品質(zhì)穩(wěn)定、水化熱低、收縮小的南通海螺 P·O42.5,其性能應(yīng)符合國(guó)家現(xiàn)行標(biāo)準(zhǔn) GB 175—2007《通用硅酸鹽水泥》的規(guī)定,比表面積不宜大于 350kg/m3、堿含量 0.52%、C3A 含量 6.5%、3 天強(qiáng)度 26.5MPa、28 天強(qiáng)度 50.5MPa、進(jìn)場(chǎng)溫度 55℃。

(2)粉煤灰:選用南通華能電廠Ⅱ級(jí),細(xì)度16.2%、燒失量 3.12%、含水量 0.1%、需水量比 1.2%。

(3)礦渣粉:選用聯(lián)峰 S95 級(jí),比表面積不宜超過(guò) 450m2/kg、7 天活性指數(shù) 90%、28 天活性指數(shù)103%、流動(dòng)度比 100%。

(4)細(xì)骨料:選用級(jí)配合理、質(zhì)地均勻堅(jiān)固、吸水率低、空隙率小的潔凈天然Ⅱ區(qū)河砂,細(xì)度模數(shù)2.5、含泥量 0.3%、泥塊含量 0.1%。

(5)粗骨料:選用級(jí)配合理、粒形良好、質(zhì)地堅(jiān)固、線(xiàn)膨脹系數(shù)小的潔凈 5~25mm 連續(xù)級(jí)配碎石,壓碎值 9.1%、泥含量 0.3%、松散堆積空隙率 42%。

(6)減水劑:選用蘇博特聚羧酸高性能減水劑PCA-10,減水率 20%、固含量 13.5%、pH 值 6.1。

(7)拌合水:自來(lái)水。

5.1.2 抗裂功能材料要求

本工程地下室主體結(jié)構(gòu)混凝土一次性澆筑面積與長(zhǎng)度較長(zhǎng),收縮變形發(fā)展受約束較大,且面臨夏季高溫施工,混凝土開(kāi)裂風(fēng)險(xiǎn)較高,而開(kāi)裂主要由于早期自收縮和溫度收縮且受約束而引起。針對(duì)本工程具體情況,為降低開(kāi)裂風(fēng)險(xiǎn),在原材料控制、配合比優(yōu)化的基礎(chǔ)上,摻入江蘇蘇博特新材料股份有限公司 HME-V 混凝土(溫控、防滲)高效抗裂劑,降低早期水化放熱速率和膨脹補(bǔ)償收縮,且既要能夠補(bǔ)償早期收縮,又要能夠補(bǔ)償混凝土降溫期實(shí)時(shí)收縮,同時(shí)膨脹的歷程發(fā)展匹配混凝土的收縮過(guò)程。混凝土抗裂技術(shù)指標(biāo)詳見(jiàn)表 1。

表 1 混凝土抗裂劑技術(shù)指標(biāo)與檢驗(yàn)方法

5.2 混凝土配合比設(shè)計(jì)及性能控制

5.2.1 混凝土性能控制指標(biāo)

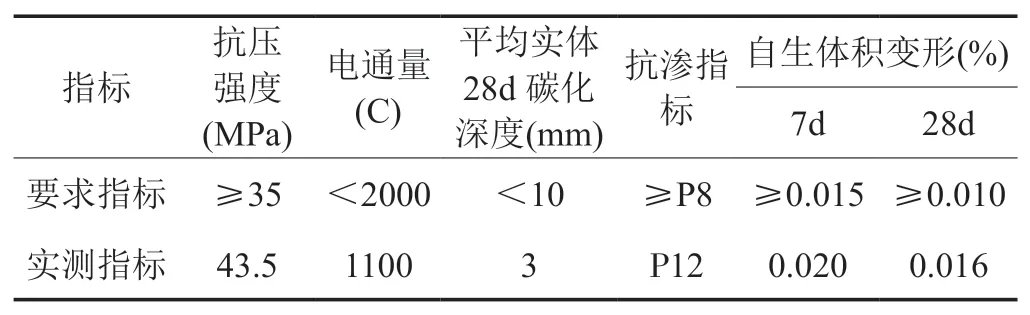

本地下室工程現(xiàn)澆混凝土配合比應(yīng)按強(qiáng)度、耐久性能和抗裂性能進(jìn)行設(shè)計(jì),并應(yīng)滿(mǎn)足混凝土配制強(qiáng)度及其它力學(xué)性能、拌合物性能、長(zhǎng)期性能和耐久性能的設(shè)計(jì)要求(見(jiàn)表 2 ),與抗裂性相關(guān)指標(biāo)(見(jiàn)表 3)。

表 2 地下室主體結(jié)構(gòu)混凝土力學(xué)性能及耐久性指標(biāo)

表 3 地下室主體結(jié)構(gòu)混凝土抗裂性能控制指標(biāo)

5.2.2 混凝土配合比設(shè)計(jì)

混凝土配合比設(shè)計(jì)應(yīng)符合現(xiàn)行行業(yè)標(biāo)準(zhǔn) JGJ 55—2011《普通混凝土配合比設(shè)計(jì)規(guī)程》的有關(guān)規(guī)定外,還應(yīng)根據(jù)實(shí)際結(jié)構(gòu)部位、施工工藝及環(huán)境條件等進(jìn)行設(shè)計(jì)。在滿(mǎn)足混凝土上述要求的基礎(chǔ)上,應(yīng)遵循低用水量、低膠凝用量、適當(dāng)水膠比、最大堆積密度的原則,本工程主體結(jié)構(gòu) C35P8 混凝土配合比見(jiàn)表 4。

5.3 混凝土施工工藝

5.3.1 入模溫度控制

控制混凝土入模溫度是抑制裂縫非常重要的技術(shù)措施,已在相關(guān)的工程中廣泛采用。澆筑入模溫度影響因素可概括為:原材料溫度;攪拌、運(yùn)輸、澆筑、振搗過(guò)程中的摩擦升溫;新拌混凝土與環(huán)境介質(zhì)熱交換。其中原材料溫度對(duì)澆筑溫度起著決定性作用。

本工程混凝土處于炎熱的初秋施工,為降低混凝土入模溫度,應(yīng)避免白天高溫時(shí)段澆筑,選擇在夜間施工。根據(jù) GB 50666—2011《混凝土結(jié)構(gòu)工程施工規(guī)范》、JGJ/T 385—2015《高性能混凝土評(píng)價(jià)標(biāo)準(zhǔn)》,夏季混凝土開(kāi)裂風(fēng)險(xiǎn)最高,施工時(shí)應(yīng)控制入模溫度不應(yīng)高于 35℃,并應(yīng)通過(guò)試驗(yàn),考慮運(yùn)輸、泵送等因素時(shí)對(duì)混凝土入模溫度的影響。本工程具體控溫措施如下:

(1)骨料提前進(jìn)場(chǎng)入庫(kù)儲(chǔ)存,在砂石遮陽(yáng)棚的基礎(chǔ)上,對(duì)砂石料進(jìn)行不間斷噴霧降溫,降低料倉(cāng)溫度。

(2)混凝土罐車(chē)采用灑水降溫,控制混凝土罐車(chē)運(yùn)輸時(shí)間和等待時(shí)間不超過(guò) 1.5h。

(3)對(duì)進(jìn)站高溫粉料(如:水泥)進(jìn)行提前儲(chǔ)存冷卻并設(shè)置中間倉(cāng)儲(chǔ)存倒運(yùn),至少提前 7d 以上備料。

(4)施工現(xiàn)場(chǎng)安排調(diào)度人員,根據(jù)澆筑情況調(diào)配兩側(cè)罐車(chē)卸料次序及拌合站是否攪拌,避免混凝土因罐車(chē)在現(xiàn)場(chǎng)停留時(shí)間過(guò)長(zhǎng)而升溫。

5.3.2 混凝土制備、運(yùn)輸

(1)混凝土制備及運(yùn)輸能力應(yīng)滿(mǎn)足混凝土澆筑工藝要求,預(yù)拌混凝土質(zhì)量應(yīng)符合國(guó)家現(xiàn)行標(biāo)準(zhǔn) GB/T 14902—2012《預(yù)拌混凝土》和 GB 50164—2011《混凝土生產(chǎn)控制標(biāo)準(zhǔn)》的有關(guān)規(guī)定。

(2)開(kāi)盤(pán)前應(yīng)檢查砂、石的質(zhì)量情況,核實(shí)使用原材料與配合比通知單是否相符,數(shù)量是否足夠并有20% 的富余量。

(3)對(duì)于原材料計(jì)量,應(yīng)根據(jù)粗、細(xì)骨料含水率的變化,及時(shí)調(diào)整粗、細(xì)骨料和拌合水的稱(chēng)量,嚴(yán)格測(cè)定骨料含水率,按料線(xiàn)準(zhǔn)確上料。

(4)開(kāi)機(jī)后應(yīng)測(cè)定初始拌合的前 2~3 盤(pán)混凝土拌合物的坍落度、溫度等參數(shù),如不符合要求,應(yīng)立即分析情況處理,直至拌合物性能符合要求方能持續(xù)生產(chǎn),生產(chǎn)過(guò)程中發(fā)現(xiàn)問(wèn)題應(yīng)及時(shí)解決。

(5)混凝土運(yùn)輸至現(xiàn)場(chǎng)直至澆筑前,當(dāng)出現(xiàn)坍落度損失過(guò)大不滿(mǎn)足要求時(shí),應(yīng)通過(guò)二次添加適量減水劑并在攪拌車(chē)中快速攪拌不少于 3min 的方式進(jìn)行調(diào)整。嚴(yán)禁直接加水。

(6)澆筑前應(yīng)根據(jù)澆筑方量合理安排施工組織,控制澆筑體凝結(jié)時(shí)間 6~8h 左右,以保證施工連續(xù)性,避免冷縫。

5.3.3 混凝土澆筑與振搗

混凝土結(jié)構(gòu)工程施工除應(yīng)符合現(xiàn)行國(guó)家標(biāo)準(zhǔn) GB 50666—2011《混凝土結(jié)構(gòu)工程施工規(guī)范》和 GB50164—2011《混凝土質(zhì)量控制標(biāo)準(zhǔn)》的規(guī)定外,尚應(yīng)符合下列規(guī)定:

表 4 主體結(jié)構(gòu) C35P8 混凝土配合比

(1)按規(guī)范的檢測(cè)頻率進(jìn)行坍落度測(cè)定、制作混凝土試塊,并觀察混凝土的和易性,符合要求才能使用。側(cè)墻混凝土入模坍落度宜控制在 160~200mm 之間,板式結(jié)構(gòu)混凝土入模坍落度宜控制在 180~220mm之間。當(dāng)對(duì)外觀有嚴(yán)格要求時(shí),應(yīng)加強(qiáng)對(duì)到場(chǎng)罐車(chē)內(nèi)混凝土工作性能的測(cè)試,至少每 2~3 車(chē)檢測(cè)一次。

(2)混凝土澆筑傾落高度不宜超過(guò) 2m,當(dāng)不滿(mǎn)足要求時(shí),應(yīng)加設(shè)串筒、溜管、溜槽等裝置。傾落高度過(guò)高時(shí),應(yīng)設(shè)置減速裝置,在串筒出料口下面,混凝土堆積高度不宜超過(guò) 1m,并嚴(yán)禁用振動(dòng)棒分?jǐn)偦炷痢?/p>

(3)混凝土拌合物應(yīng)分層澆筑,單層澆筑厚度不超過(guò) 500mm,分層間隔澆筑時(shí)間不得超過(guò)混凝土初凝時(shí)間。

(4)板式結(jié)構(gòu)采用斜面分層、自然流淌、薄層澆搗、連續(xù)澆筑法。由澆筑時(shí)較低一端中間位置向兩側(cè)澆筑,逐漸向較高一端推進(jìn)。從一頭澆筑嚴(yán)格控制澆筑間隙,間隙時(shí)間不大于 1.5h,同時(shí)澆筑速度不宜過(guò)快。

(5)采用振動(dòng)棒振搗混凝土?xí)r,振動(dòng)棒的前端應(yīng)插入前一層混凝土中,插入深度不應(yīng)小于 50mm,與側(cè)模應(yīng)保持 50~100mm 的距離。振動(dòng)棒應(yīng)垂直于混凝土表面并快插慢拔、均勻振搗,當(dāng)混凝土表面無(wú)明顯塌陷、有水泥漿出現(xiàn)、不再冒氣泡時(shí),可結(jié)束該部位振搗。

(6)宜對(duì)澆筑后的混凝土進(jìn)行二次振搗,以排除混凝土因泌水在粗骨料、水平鋼筋下部生成的水分和空隙,提高混凝土與鋼筋的握裹力,使實(shí)體結(jié)構(gòu)混凝土的抗拉強(qiáng)度提升,從而提高抗裂性。

(7)在混凝土澆筑完畢后、終凝前對(duì)澆筑面進(jìn)行抹面處理。

5.3.4 拆模時(shí)間控制

(1)頂板結(jié)構(gòu)拆模時(shí)間:應(yīng)以強(qiáng)度控制參考依據(jù),拆模強(qiáng)度的確定應(yīng)依據(jù) GB 50666—2011 規(guī)范對(duì)拆模強(qiáng)度要求,跨度大于 8m 的板式結(jié)構(gòu)需達(dá)到設(shè)計(jì)強(qiáng)度要求的 100%,才能拆除底模。

(2)側(cè)墻結(jié)構(gòu)拆模時(shí)間:本工程采用木模板施工,考慮到木模的保溫效果較好,延長(zhǎng)拆模時(shí)間至不少于 7d。

5.3.5 混凝土養(yǎng)護(hù)控制措施

混凝土的養(yǎng)護(hù)包含濕養(yǎng)護(hù)及保溫養(yǎng)護(hù)。濕養(yǎng)護(hù)能使混凝土盡可能接近于飽和狀態(tài),使之充分水化,防止混凝土表面脫水產(chǎn)生干縮裂縫;而保溫養(yǎng)護(hù)的目的主要是降低混凝土降溫速率,以充分利用混凝土徐變,降低溫度開(kāi)裂風(fēng)險(xiǎn),達(dá)到防止產(chǎn)生和控制裂縫的目的。對(duì)于不同結(jié)構(gòu)養(yǎng)護(hù)控制規(guī)定如下:

(1)板式結(jié)構(gòu)

高溫、干燥、大風(fēng)天氣澆筑混凝土?xí)r,宜在作業(yè)面采取遮陽(yáng)、擋風(fēng)措施,對(duì)于板式結(jié)構(gòu)(頂板與底板)頂面澆筑完成后應(yīng)第一次收漿抹面并覆蓋塑料薄膜,薄膜上面噴霧保持濕潤(rùn)狀態(tài),并在終凝前進(jìn)行二次抹面消除表面可能出現(xiàn)的失水缺陷、微裂紋,終凝后可在表面覆蓋 1~2 層帶有塑料內(nèi)膜的土工布或其他相當(dāng)物并蓄水,蓄水養(yǎng)護(hù)水溫與混凝土表面溫度之差≤15℃,控制混凝土內(nèi)外溫差≤15℃,養(yǎng)護(hù)時(shí)間不少于 14d。

(2)側(cè)墻結(jié)構(gòu)

采用木模板施工,模板拆除后,宜立即在墻體暴露于空氣中的外立面表面貼覆保溫、保濕養(yǎng)護(hù)材料(如圖 4 所示的自粘式養(yǎng)護(hù)布。該材料由防護(hù)層、保溫層、保濕層以及自粘材料構(gòu)成,可根據(jù)實(shí)體結(jié)構(gòu)散熱條件進(jìn)行定制,并且可以多次重復(fù)利用。混凝土拆模后,可自由貼合于混凝土表面,實(shí)現(xiàn)混凝土溫降速率的有效控制),或其他類(lèi)似保溫、保濕養(yǎng)護(hù)材料,控制結(jié)構(gòu)溫降速率≤3℃/d,拆除外保溫措施時(shí)混凝土中心溫度與環(huán)境溫度之差不宜超過(guò) 15℃,外保溫拆除后應(yīng)進(jìn)一步做好保濕養(yǎng)護(hù),原則上養(yǎng)護(hù)時(shí)間不少于 14d。

混凝土 7d 后拆模后需進(jìn)一步做好必要的封閉保濕養(yǎng)護(hù),采用專(zhuān)門(mén)外貼覆養(yǎng)護(hù)材料,保濕養(yǎng)護(hù)時(shí)間不少于7d。

圖 4 外貼覆養(yǎng)護(hù)材料

6 檢測(cè)、監(jiān)測(cè)與驗(yàn)收

6.1 混凝土強(qiáng)度及耐久性檢驗(yàn)

本工程混凝土 9 月 10 日開(kāi)始澆筑,對(duì)強(qiáng)度及耐久性指標(biāo)進(jìn)行了檢測(cè),具體數(shù)據(jù)見(jiàn)表 5。

表 5 混凝土強(qiáng)度及耐久性指標(biāo)

6.2 實(shí)體結(jié)構(gòu)溫度及變形結(jié)果

應(yīng)對(duì)結(jié)構(gòu)混凝土收縮變形、溫度等性能進(jìn)行監(jiān)測(cè),一方面對(duì)結(jié)構(gòu)混凝土抗裂性進(jìn)行有效評(píng)估,另一方面指導(dǎo)精細(xì)化施工(如拆模時(shí)間、保溫措施等),最終實(shí)現(xiàn)設(shè)計(jì)、材料、施工等的閉環(huán)控制。

混凝土澆筑體內(nèi)監(jiān)測(cè)點(diǎn)的布置,應(yīng)真實(shí)地反映出混凝土澆筑體內(nèi)最高溫升、里表溫差、降溫速率、環(huán)境溫度。具體如下:

(1)在底板、頂板的中心沿厚度方向,上、下表面各布置 1 個(gè)溫度計(jì)、厚度中心位置布置 1 個(gè)應(yīng)變計(jì)。

(2)在側(cè)墻長(zhǎng)度、高度和厚度方向的中心位置埋設(shè) 1 個(gè)溫度計(jì),內(nèi)、外表面各埋設(shè) 1 個(gè)溫度計(jì)。

圖 5 側(cè)墻部位傳感器埋設(shè)示意圖

監(jiān)測(cè)探頭(溫度—變形監(jiān)測(cè))的綁定位置見(jiàn)圖 6。監(jiān)測(cè)分四個(gè)通道,1 號(hào)通道為中心部位(長(zhǎng)度方向),2 號(hào)通道為中心部位(寬度方向),3 號(hào)通道為中心部位(厚度方向),4 號(hào)通道底板接近上表面的溫度。

圖 6 底板部位傳感器埋設(shè)圖

9 月 10 日開(kāi)始澆筑的南通地鐵軌道控制中心的底板。混凝土總方量約 4500 方。底板澆筑時(shí)間:2020 年9 月 10 日 10:00~2020 年 9 月 12 日 9:00。具體溫度監(jiān)測(cè)情況見(jiàn)圖 7 和表 6。

由圖 7 和表 6 可知,底部混凝土厚度中心位置澆筑時(shí)間為 2020 年 9 月 11 日 13:00 左右;測(cè)點(diǎn)位置的上部混凝土澆筑時(shí)間為 2020 年 9 月 11 日 20:00 左右。測(cè)點(diǎn)底板厚度中心位置混凝土入模溫度 32.9℃,上表面混凝土入模溫度 28.1℃。

從曲線(xiàn)看出混凝土中心最高溫度為 65.6℃,相對(duì)入模溫度 32.9℃溫度提高了 32.7℃,相對(duì)常規(guī)的混凝土溫升速率及溫升值有所降低,混凝土內(nèi)部與上表面及上表面與環(huán)境溫度(白天 30℃ 左右,夜里 20~25℃)相差20~25℃,基本滿(mǎn)足控制要求。

圖 7 測(cè)點(diǎn)的實(shí)時(shí)溫度數(shù)據(jù)(以 2020 年 9 月 10 日 8:00 為起點(diǎn))

表 6 測(cè)點(diǎn)(C35 底板)的溫度數(shù)據(jù)

圖 8 為混凝土中各測(cè)點(diǎn)的實(shí)時(shí)變形曲線(xiàn)。從整體曲線(xiàn)來(lái)看變形曲線(xiàn)變化平穩(wěn),未出現(xiàn)開(kāi)裂,表明實(shí)體結(jié)構(gòu)無(wú)裂縫產(chǎn)生,并與實(shí)際觀察結(jié)果相對(duì)應(yīng)。

7 結(jié)論與展望

(1)針對(duì)相應(yīng)的工程特點(diǎn),通過(guò)采取適當(dāng)?shù)目沽鸭夹g(shù)措施是可以有效降低甚至避免貫穿裂縫的,裂縫形成的因素較復(fù)雜,需綜合考慮材料、配比、施工、養(yǎng)護(hù)、環(huán)境等各項(xiàng)指標(biāo)以及這些指標(biāo)的疊加的作用影響,針對(duì)這些指標(biāo)指定相應(yīng)的方案并切實(shí)落實(shí)才能達(dá)到控制開(kāi)裂的最終效果,因此抗裂技術(shù)是個(gè)系統(tǒng)工程,傳統(tǒng)的控制單一補(bǔ)償收縮的措施作用有限。

圖 8 測(cè)點(diǎn)的實(shí)時(shí)變形數(shù)據(jù)(以初凝為零點(diǎn))

(2)判斷混凝土的開(kāi)裂風(fēng)險(xiǎn)需要做到各指標(biāo)量化,定性的判斷不能準(zhǔn)確反映技術(shù)的有效性,通過(guò)長(zhǎng)時(shí)間的工程數(shù)據(jù)積累完善方案建立數(shù)據(jù)庫(kù)可為今后的工程提供指導(dǎo)。

(3)傳統(tǒng)的膨脹劑等抗裂功能材料對(duì)于控制混凝土裂縫有一定的貢獻(xiàn),但要考慮到混凝土早期的塑性開(kāi)裂,后期的溫度收縮、干縮開(kāi)裂等多重影響因素,水化速率和膨脹歷程雙重調(diào)控技術(shù)對(duì)于解決硬化階段墻體結(jié)構(gòu)的開(kāi)裂有顯著的效果。另外,高溫季節(jié)降低混凝土入模溫度,拆模后的養(yǎng)護(hù)(保溫、保濕)等施工措施也是抗裂技術(shù)的重要組成部分。