高疲勞等級桁架大梁的制造工藝

徐建中 鐘 毅

上海振華重工(集團(tuán))股份有限公司長興分公司

1 引言

鹽田岸邊集裝箱起重機(jī)(以下簡稱岸橋)前后大梁總長約125 m,高度4 650 mm,小車軌道開檔4 200 mm,總重約210 t。岸橋65 t載荷循環(huán)次數(shù)達(dá)到4×106次,前后大梁疲勞等級分布見圖1、圖2。大梁的下弦箱體為非對稱結(jié)構(gòu),整個(gè)大梁對直線度、小車承軌梁的開檔、高低差,尤其是承軌梁平整度要求非常高,制作過程中必須嚴(yán)控尺寸精度。

圖1 前大梁的疲勞等級分布

圖2 后大梁的疲勞等級分布

前后大梁的結(jié)構(gòu)分為3個(gè)區(qū)域:前大梁的大部分上弦、側(cè)片腹桿和后大梁的海陸側(cè)上橫梁之間的上弦、側(cè)片腹桿屬于E區(qū)域,除設(shè)計(jì)圖紙要求外,禁止任何附屬件的焊接,包括堆焊以及臨時(shí)的私搭亂焊;F區(qū)域允許存在臨時(shí)焊接,但臨時(shí)焊接件的尺寸和焊縫需要滿足疲勞等級F的要求,需提交附屬件尺寸和焊縫形式給設(shè)計(jì)方與liftech進(jìn)行核對;左右側(cè)片之間的腹桿和聯(lián)系橫梁(與承軌梁連接的部分為E區(qū)域)按常規(guī)項(xiàng)目制作。整個(gè)項(xiàng)目均禁止任何F2等級和G等級的臨時(shí)焊縫。

2 桁架大梁的結(jié)構(gòu)形式

桁架梁主體結(jié)構(gòu)由上弦、下弦、斜腹桿、頂面斜撐和內(nèi)部撐桿等組成(見圖3)。以后大梁為例,常見的桁架大梁按截面形式一般為矩形截面梁。因承載能力和結(jié)構(gòu)剛性要求,矩形梁的下弦截面形式為倒置三角形形式。

1.上弦 2.下弦 3.斜腹桿 4.頂面斜撐圖3 桁架梁結(jié)構(gòu)示意圖

3 箱體變形分析

下弦不規(guī)則箱體制作過程中的數(shù)控切割、焊接工藝,極易導(dǎo)致箱體直線度超出技術(shù)要求,并出現(xiàn)整體扭曲和小車承軌梁面板波浪變形等質(zhì)量問題,嚴(yán)重影響產(chǎn)品功能。

3.1 數(shù)控變形

上弦結(jié)構(gòu)中的上下翼板、斜腹板和小車承軌梁腹板的長寬比達(dá)35~40,屬細(xì)長板料,數(shù)控等離子、數(shù)控火焰切割機(jī)下料后,在鋼板切割邊緣易產(chǎn)生沿長度方向旁彎;小車承軌梁腹板、內(nèi)外斜腹板開坡口易導(dǎo)致旁彎;細(xì)長板單邊受熱時(shí)也會產(chǎn)生旁彎。

3.2 焊接變形

小車承軌梁腹板組件(T形)雙面焊后,由于焊接熱輸入在承軌梁面板的中間兩側(cè),焊縫距兩側(cè)邊緣較遠(yuǎn),熔透焊縫寬度達(dá)36 mm,焊縫冷卻后引起很大的角變形。

下弦箱體三面成型時(shí),施焊上翼板與斜腹板之間的通長焊縫會引起上拱和上翼板的波浪變形。節(jié)點(diǎn)對應(yīng)焊縫為單面襯墊焊,其余焊縫為單面坡口焊,焊縫偏在箱體的上部,形成相對箱體幾何中心的上拱;薄板局部的焊縫返修,導(dǎo)致熱量集中在該區(qū)域,拉應(yīng)力和壓應(yīng)力不平衡,相對較薄的上翼板(厚度20 mm)失穩(wěn),出現(xiàn)上翼板的波浪變形。

下弦箱體四面成型時(shí),施焊下翼板與斜腹板之間的通長焊縫會引起下拱和下翼板的角變形。下拱產(chǎn)生的原理與上翼板上拱原因相同,雖能抵消部分上拱,但不足以完全克服,下弦最終仍為上拱;同時(shí)下翼板的角焊縫相鄰,每個(gè)焊縫產(chǎn)生的角變形疊加在一起就會形成波浪變形。由于上下翼板的角變形沿長度上分布不均勻,偏離中性軸,使得上下角變形沿著焊縫長度逐漸增大,使構(gòu)件扭轉(zhuǎn),產(chǎn)生扭曲變形。

4 減少變形的工藝方案

(1)分段法,通過減少焊縫長度以避免較大變形或較大變形的累加。

(2)優(yōu)化裝配順序,將下弦結(jié)構(gòu)拆解為小車承軌梁和三角箱體組件,分別制作組件時(shí)可以自由收縮,焊接過程中結(jié)合校火反變形,將組件的變形控制到最小;合格的組件再拼焊成整體,由于整體構(gòu)件的剛性大,引起的變形小,不會出現(xiàn)復(fù)合變形無法校正的情況。

(3)對稱制作,充分利用結(jié)構(gòu)左右對稱和焊縫左右對稱的特點(diǎn),對稱相反的變形可以相互抵消,下弦組件和整體均對稱制作。

(4)合理安排焊接順序,先進(jìn)行短焊縫的焊接,然后施焊長焊縫;先對接焊,再角焊;先熔透焊,再非熔透焊。

5 下弦制作工藝

5.1 下弦整體制作要求

由于下弦箱體的截面尺寸、直線度、扭曲度和小車承軌梁平整度直接關(guān)系到桁架大梁成型的質(zhì)量,對小車重載高速運(yùn)行起著決定性的作用,制作時(shí)必須嚴(yán)格控制精度。

外形尺寸公差為±1.5 mm;分段扭曲≤6 mm;整根下弦扭曲≤8 mm;取對應(yīng)箱體內(nèi)隔板處及其與相鄰隔板的中間位置為參考測量點(diǎn)(見圖4)。下弦任意長度直線度≤2 mm/2 m;分段直線度≤5 mm;整根對接后直線度≤10 mm。小車承軌梁平整度:橫向A點(diǎn)和C點(diǎn)相對B點(diǎn)≤1 mm;縱向相鄰兩點(diǎn)≤2 mm。

圖4 下弦的控制要求

5.2 下弦制作工藝

5.2.1 分段制作和預(yù)留余量

因弦體長度在60 m左右,下弦截面高度520 mm,屬細(xì)長體,所以下弦分段成對制作,以減小整體扭曲和旁彎。每段長度以20 m左右為宜,為減少工藝拼縫數(shù)量,盡可能利用構(gòu)件設(shè)計(jì)時(shí)原有的拼板拼縫(見圖5)。

圖5 下弦的分段制作

各分段長度在對接端一側(cè)預(yù)留50 mm的余量,用于焊縫收縮和控制大梁整體長度,如XX1的海側(cè)端和XX2的海側(cè)端。余量修割時(shí),應(yīng)由厚板向薄板過渡,即厚板長度不允許小于設(shè)計(jì)要求。段內(nèi)和段間根據(jù)板厚不同選擇適合的焊接電流、焊條直徑、焊速等參數(shù),使焊接變形均勻一致。

5.2.2 箱體裝配順序

下弦構(gòu)件分為兩個(gè)組件進(jìn)行裝配焊接。

組件一上翼板(1)下料時(shí)左右側(cè)合并為整塊,并且中間留5 mm的剖分余量,暫不剖分。劃出小車承軌梁腹板(2)中心線、三角箱體中心線、小車承軌梁加強(qiáng)板(3)以及內(nèi)隔板的安裝線并裝配。施焊承軌梁腹板的焊縫①,內(nèi)側(cè)施焊,外側(cè)碳刨清根。施焊小車承軌梁加強(qiáng)板與腹板焊縫②,為了減少上翼板的波浪變形,與上翼板之間的焊縫不焊(見圖6)。

圖6 下弦組件一和組件二

在下翼板(4)上劃出三角箱體中心線、三角箱體內(nèi)側(cè)腹板(5)、外側(cè)腹板(6)安裝線以及內(nèi)隔板(7)的安裝線并裝配,其內(nèi)外側(cè)腹板板厚中心線交點(diǎn)即為箱體中心線。施工時(shí)可以借助導(dǎo)向定位板斜勢,采用激光校正后定位安裝兩斜腹板和內(nèi)隔板。按設(shè)計(jì)藍(lán)圖要求劃出圖紙所需外形尺寸(注意高度方向要考慮收縮余量)。焊接時(shí)先定位焊斜腹板,然后燒焊內(nèi)隔板焊縫③。

將組件二翻身,與組件一裝配,在左右方向固定組件二,先施焊組件二與上翼板(1)焊縫④和⑤,再施焊小車承軌梁加強(qiáng)板與組件二的焊縫⑥。為減少襯墊焊焊縫④產(chǎn)生的角變形引起的波浪變形,在非腹桿節(jié)點(diǎn)板對應(yīng)位置(非主要受力位置),焊縫改為變形較小的單面坡口焊,然后完成小車承軌梁加強(qiáng)板與上翼板焊縫⑦(見圖7)。

圖7 下弦箱體四面成型

下弦箱體一分為二后,翻身,最后完成組件二的斜腹板與下翼板之間焊縫⑨(見圖8)。

圖8 下弦施焊

其中焊縫①、④、⑤、⑨通條焊縫的施焊方法為:分段、間隔、多層多道、對稱燒焊,由中間向兩側(cè)燒焊。

6 桁架制作工藝創(chuàng)新

桁架主結(jié)構(gòu)的疲勞等級為E級,即為最大限度減少應(yīng)力集中,整個(gè)制造過程中禁止任何附屬工藝件的焊接、臨時(shí)焊縫、堆焊和完全杜絕母材損傷。為了符合以上工藝要求,項(xiàng)目制作時(shí)有以下幾個(gè)工藝創(chuàng)新。

6.1 工藝流程優(yōu)化

數(shù)控排版時(shí)預(yù)先在板片中間、板單元對接焊縫兩側(cè)、腹桿與節(jié)點(diǎn)板對接焊縫端部以及吊裝點(diǎn)增加“凸臺”余量,作為卡碼、引熄弧板點(diǎn)焊和板單元翻身吊耳焊接的專用區(qū)域,焊后割除,從而避免在母材上直接焊接。

預(yù)制上弦H型鋼時(shí),為減少焊后校火工作量,特別設(shè)計(jì)專用的制作工裝和對接工裝。工裝根據(jù)板厚調(diào)整,滿足了上弦各種不同板厚的裝配和焊接翻身要求;采用“背靠背”反變形工藝方法,保證了焊后工字鋼的上下翼板開檔尺寸和翹曲變形在要求范圍內(nèi)。結(jié)合成型工裝和側(cè)片吊裝工裝,使工藝過程實(shí)現(xiàn)了完全無碼化,杜絕了臨時(shí)焊縫施焊和去除工作量,提高了產(chǎn)品質(zhì)量和生產(chǎn)效率。

6.2 優(yōu)化焊接方式

為了提高疲勞等級,上下弦腹桿與節(jié)點(diǎn)板對接UT焊縫不開過焊孔,采取改變坡口方向的方案,翼板單面大V型坡口朝向內(nèi)側(cè),同時(shí)坡口兩側(cè)的對應(yīng)腹板位置開雙面坡口,坡口開制到底。在內(nèi)側(cè)施焊,對接縫在腹板板厚位置且正好在腹板角焊坡口內(nèi),正面碳刨清根,然后施焊翼板對接縫并蓋面,再施焊腹板的坡口角焊縫和腹板對接焊縫。經(jīng)過以上優(yōu)化工藝,桁架側(cè)片的對接焊縫達(dá)到預(yù)期要求。

6.3 桁架后大梁與海陸側(cè)上橫梁的無碼精測拼裝

后大梁與海陸側(cè)上橫梁拼接處形成280×1 250×570 mm(長×寬×高)密封六面體,要求均為雙面坡口UT焊縫。通過精確測量構(gòu)件拼接尺寸、配修余量,在后大梁內(nèi)側(cè)節(jié)點(diǎn)板上開工藝孔的方案;但即使開工藝孔,箱體空間狹小,焊工不能帶頭盔,幾乎不能轉(zhuǎn)身,有近一半的焊縫需要反手施焊,考驗(yàn)焊工施焊水平。因此制作1∶1接頭段模型進(jìn)行試驗(yàn),發(fā)現(xiàn)減小箱體內(nèi)焊縫坡口角度,增大外側(cè)碳刨清根坡口角度,先立焊后平焊的焊接順序,糾正預(yù)熱清渣工序等特殊措施,可以滿足上橫梁節(jié)點(diǎn)板與后大梁上弦腹板、后大梁節(jié)點(diǎn)板與上橫梁底板之間的焊接間隙要求,同時(shí)也保證上橫梁之間的中心開檔、平行度、垂直度和4個(gè)端口的水平。通過以上措施順利完成了拼裝焊接,實(shí)現(xiàn)前后大梁組件與門框的總裝。

7 鉸點(diǎn)聯(lián)系橫梁的內(nèi)部施焊

鉸點(diǎn)聯(lián)系橫梁制作時(shí)設(shè)定了特殊的倒裝配順序,根據(jù)受力類型和施焊空間細(xì)化到每條焊縫的坡口形式、安裝順序和焊接方法,結(jié)合開工藝孔的措施,在滿足內(nèi)部雙面CJP焊縫的條件下,承軌梁腹板采用單面焊雙面成型的焊接方法。現(xiàn)場嚴(yán)格按工藝施工,焊縫符合設(shè)計(jì)要求。鉸點(diǎn)主板連同聯(lián)系橫梁箱體單獨(dú)制作,桁架主體成型后與之對接,相比傳統(tǒng)大梁鉸點(diǎn)與結(jié)構(gòu)件一起拼裝焊接的方法,首創(chuàng)了鉸點(diǎn)整體后裝的施工工藝。以前大梁鉸點(diǎn)橫梁為例,具體說明施工工藝如下。

(1)鉸點(diǎn)聯(lián)系梁上下翼板與下弦對接端預(yù)留50 mm對接余量,承軌梁上平面預(yù)留10 mm厚度余量,端部下翼板折彎處預(yù)留200 mm余量;承軌梁上平面非軌道面銑平面,軌道安裝面留7 mm臺階,反面留3 mm臺階,端部下翼板用折彎機(jī)折邊。

(2)上翼板(1)鋪設(shè)在水平胎架上并完成拼接,燒焊焊縫①后劃出十字中心線和中心隔板(2)、鉸點(diǎn)主板組件(3)、海陸側(cè)腹板(4)(5)的安裝位置線,下翼板暫不拼接,中間留出焊接空間(見圖9)。

圖9 鉸點(diǎn)聯(lián)系梁設(shè)計(jì)圖

(3)在上翼板上根據(jù)所劃的線裝配中心隔板和鉸點(diǎn)主板組件,保證與上翼板的垂直度,在藍(lán)圖焊縫區(qū)域點(diǎn)焊固定;裝配腹板(4)(5),在藍(lán)圖焊縫區(qū)域點(diǎn)焊固定;吊垂線校核垂直度并檢測各構(gòu)件開檔尺寸。

(4)按藍(lán)圖和相關(guān)WPS要求將隔板、腹板焊縫②③④⑤施焊到位,施焊順序?yàn)橄攘⒑浮⒑笃胶浮?/p>

(5)裝配鉸點(diǎn)主板的斜加強(qiáng)板(6),完成焊縫⑥,并做探傷檢測(見圖10)。

圖10 施焊鉸點(diǎn)組件斜加強(qiáng)板的焊縫

(6)裝配端部下翼板(7),聯(lián)系梁翻身180°后施焊焊縫⑦;聯(lián)系梁翻身180°后裝配半塊隔板件(8),并完成隔板與腹板的焊縫⑧,貼鋼襯墊對接中部下翼板(9)的焊縫⑨,箱體四面成型(見圖11)。

圖11 施焊箱體內(nèi)半塊隔板的焊縫

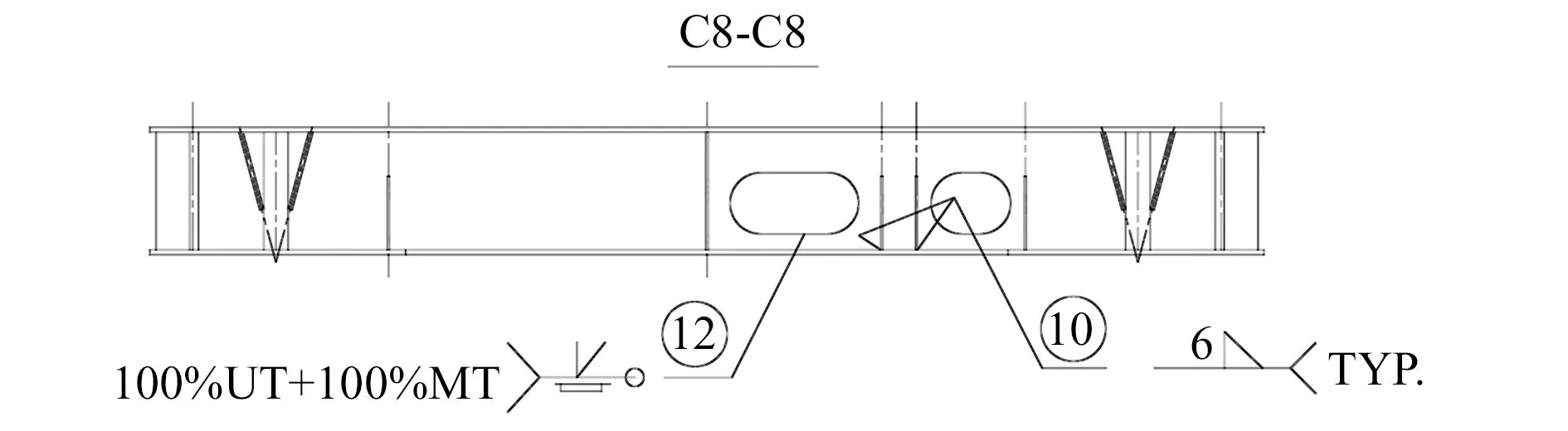

(7)在陸側(cè)腹板上開工藝孔,將聯(lián)系梁翻身180°,利用所開工藝孔施焊半塊隔板與下翼板的焊縫⑩;裝配外側(cè)的小車承軌梁腹板(10),并在上翼板與其對筋位置安裝工裝,用于控制小車承軌梁腹板與上翼板的焊縫間隙,以達(dá)到全熔透焊縫要求;箱體內(nèi)焊縫施焊并探傷合格后,封堵工藝孔焊縫(見圖12)。

圖12 開工藝孔完成隔板焊縫

8 結(jié)語

該施工工藝方案在鹽田桁架大梁岸橋上應(yīng)用后,保證了下弦焊后小車承軌梁的平整度、截面尺寸、直線度和扭曲度,承軌梁與小車軌道之間的貼合面間隙基本符合運(yùn)行要求,桁架成型準(zhǔn)確,小車重載全速運(yùn)行正常。相比前期桁架大梁項(xiàng)目,節(jié)約承軌梁灌注環(huán)氧樹脂的成本近百萬元,不僅取得了很好的經(jīng)濟(jì)效益,還首創(chuàng)了高疲勞等級桁架大梁無碼化工法、復(fù)雜箱體焊接和桁架大梁與上橫梁箱體對接等一系列工藝創(chuàng)新,在桁架制造領(lǐng)域值得推廣。