鋼混組合塔結合段高強高抗彎混凝土配制及溫度控制技術

吳小斌,徐文冰

(中交第二航務工程局有限公司,湖北武漢430014)

0 引言

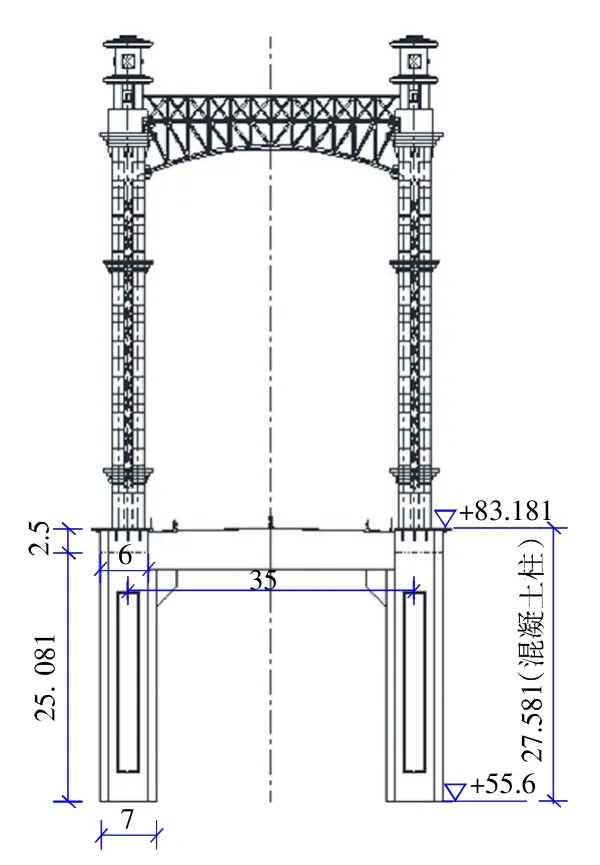

以某跨漢江鋼混結合梁懸索橋為背景,該橋主跨布置為378+378=756 m,主塔形式為鋼-混凝土門形樁架結構,下塔柱為C55混凝土結構,上塔柱為Q420qE鋼結構,見圖1。鋼混結合段處混凝土與鋼材兩種材料性能存在明顯差異,同時在主塔施工過程中該結合段需承受較大的抗彎能力[1],需研究一種高強高抗彎的混凝土材料作為主塔鋼混結合段的連接填充材料,以保障結合段兩種結構間良好的整體協調變形性能及力學性能。

1 高抗彎混凝土的配制

1.1 性能要求及配制思路

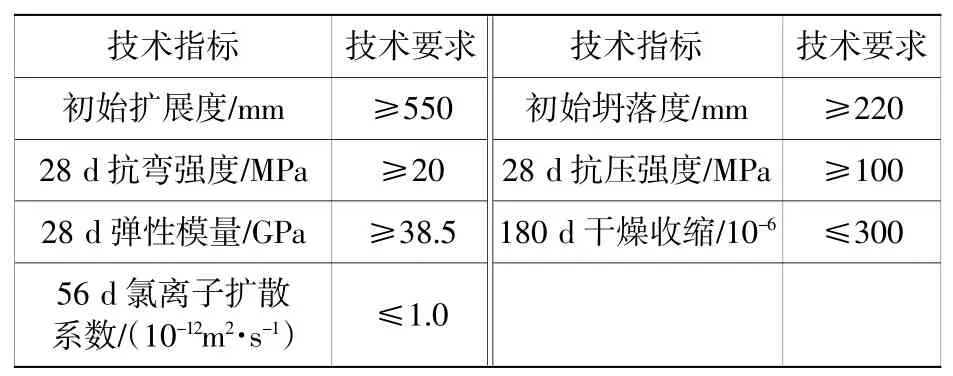

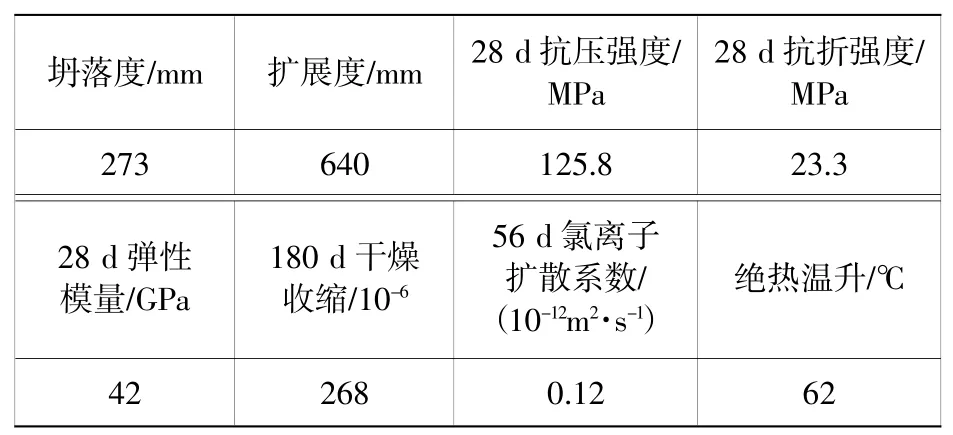

針對該橋梁主塔結合段結構的特殊性能,需配制的高強高抗彎混凝土的性能指標如表1所示。

常規的C55高性能混凝土無法滿足表1中的技術要求,因此針對該高抗彎混凝土的特殊性能要求,本項目結合段用高強高抗彎混凝土的配制制定了以下的技術思路[2]。

圖1 鋼混組合塔主塔立面圖(m)Fig.1 Elevation of steel-concrete composite tower(m)

表1 高強高抗彎混凝土的性能指標要求Table 1 Performance index requirements of high strength-flexural concrete

1)采用添加鋼纖維提高混凝土的韌性和抗彎能力。

2)通過取消粗骨料提高混凝土的流動性能。

3)采用添加硅灰提高混凝土的密實性和抗滲透能力。

4)采用降低水膠比提高混凝土的強度和抗滲透能力。

5)采用添加膨脹劑提高混凝土的抗收縮變形能力。

6)引入超高性能減水劑提高低水膠比下混凝土的和易性和流動性能。

1.2 原材料

1)水泥:安徽海螺P.II52.5普通硅酸鹽水泥,3 d抗折強度7.2 MPa,抗壓強度38 MPa,28 d抗折強度10.8 MPa,抗壓強度60.2 MPa。

2)粉煤灰:河南鞏義市歐尚超細粉煤灰,粒徑200目。

3)硅灰:上海亨創硅灰,SiO2含量99.8%,比表面積29 530 m2/kg。

4)膨脹劑:武漢三源高活性鎂質膨脹劑,MgO含量88.3%。

5)石英砂:佛山玉峰石英砂,粒徑規格為26~70目,堆積密度1 530 kg/m3。

6)鋼纖維:上海真強鍍銅帶鉤鋼纖維,直徑0.2 mm,長度13 mm,抗拉強度2 800 MPa。

7)減水劑:蘇州興邦聚羧酸高性能減水劑,減水率29.8%。

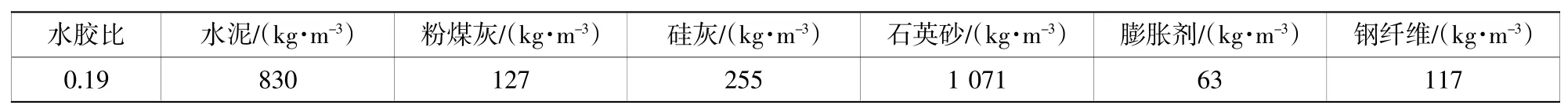

1.3 配合比

基于以上配制思路,設計高強高抗彎混凝土配合比如表2所示,高強高抗彎混凝土的性能指標如表3所示,均能滿足設計性能指標要求。

表2 高強高抗彎混凝土的設計配合比Table 2 Design mix of high strength-flexural concrete

表3 高強高抗彎混凝土的重點性能指標Table 3 Key performance index of high strength-flexural concrete

1.4 微觀測試與機理分析

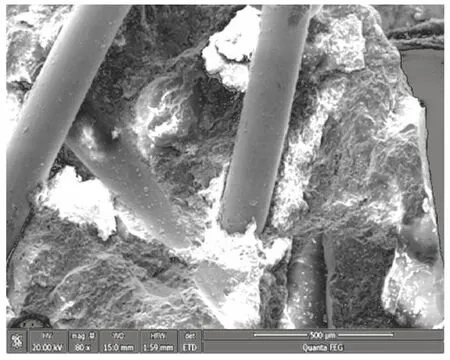

1)對比表1和表3中高強高抗彎混凝土的性能指標,鋼纖維的摻入大幅度提高了混凝土的韌性和抗彎能力。常規C55混凝土的抗折強度約為5 MPa[3],但高強高抗彎混凝土的抗折強度達到了23.3 MPa,主要原因在于鋼纖維在混凝土中成網狀交錯分布形成了環箍效應(如圖2所示),加之鋼纖維自身較高的抗彎能力,在混凝土中水泥硬化后形成的CSH凝膠(水泥石)與鋼纖維緊密包裹后,產生了良好的整體性能,大幅提高了混凝土的抗彎性能,彌補了混凝土自身抗折性能較差的缺點。鋼纖維在混凝土中的網狀交錯分布,在空間上形成了良好的骨架效應,同時也降低了高強高抗彎混凝土的體積收縮變形[4]。

圖2 鋼纖維在高強高抗彎混凝土中的分布SEM照片Fig.2 SEM picture of distribution of steel fiber in high strength-flexural concrete

2)高強高抗彎混凝土在配制過程中添加了大量的硅灰,硅灰的細度(比表面積躍25 000 m2/kg)大約是水泥及粉煤灰(300~400 m2/kg)的80倍,其細小的顆粒在二次水化后形成的CSH凝膠充分填充混凝土內的孔隙,大幅度提高了混凝土的密實性[5](如圖2所示水泥石結構致密)。在鋼纖維采用鍍銅防腐措施后,添加硅灰后的高強高抗彎混凝土氯離子擴散系數較低,大幅度提高了高強高抗彎混凝土的耐久性能。

2 有限元模型及分析

本項目鋼混組合塔結合段平面尺寸為6 m伊10 m伊2.5 m,混凝土澆筑方量150 m3,為典型的大體積混凝土結構。由表2中可知,為滿足結合段特殊的材料性能要求,高抗彎混凝土在配制過程中使用了大量的膠凝材料及硅灰,混凝土的水化熱及絕熱溫升較大[6]。而本項目在施工期平均氣溫達到了35益,對大體積混凝土的溫度裂縫控制提出了嚴格的要求。因此在施工過程中需要嚴格控制其溫升,評估開裂風險,確保結合段大體積混凝土無有害裂縫,保障結構安全。

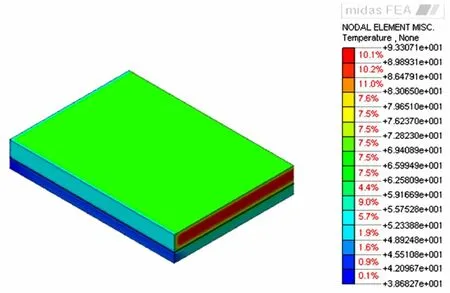

利用有限元分析軟件對高強高抗彎大體積混凝土的1/4部分進行建模和分析,其最高溫度包絡圖如圖3所示。根據有限元分析計算的結果顯示,大體積混凝土的最高溫度將達到93.3益,對混凝土的入模溫度、最高溫度及內表溫差控制均提出了更高的要求,需采取現場控制措施對混凝土的入模溫度(臆28益)和內表溫差(臆25益)進行控制。

圖3 鋼混組合塔結合段大體積混凝土的最高溫度包絡圖Fig.3 Envelope diagram of the highest temperature of the mass concrete in the joint section of the steel-concrete composite tower

3 現場施工控制措施

1)由于施工期平均氣溫達到35益,為保證大體積混凝土的入模溫度滿足規范及本項目溫控標準要求(臆28益),在高強高抗彎混凝土的拌制過程中,考慮采用添加碎冰加低溫拌合水的方式降低混凝土的出機溫度。基于各種材料的比熱,利用比熱容公式Q=cm駐T進行計算,每方混凝土添加25 kg碎冰取代等質量拌合水,同時降低拌合水的溫度至10益,有效將大體積混凝土的出機溫度控制在26.7益。

2)本項目混凝土攪拌站距離混凝土澆筑現場約1 km,為避免混凝土在高氣溫條件下產生較大的溫升而導致入模溫度升幅過大,通過對混凝土罐車進行包裹保溫的方式,盡量降低混凝土在輸送過程中的溫升[7]。混凝土運輸泵送施工過程中混凝土溫升1.1益,入模溫度控制在27.8益。

3)根據有限元計算分析的結果,混凝土內部最高溫度將達到93.3益,而表面點溫度62.5益,內表溫差達到30.8益。內表溫差過大在混凝土內部易形成溫度梯度而產生溫度應力,導致內部出現溫度裂縫影響混凝土的耐久性能及整體的力學性能。施工過程中在混凝土表面及鋼結構表面覆蓋多層土工布進行保溫,一方面可以降低表面熱量的散失,降低內表溫差,另一方面也可以避免高溫大風條件下導致混凝土表面的干燥收縮裂縫。

4 現場溫度監測

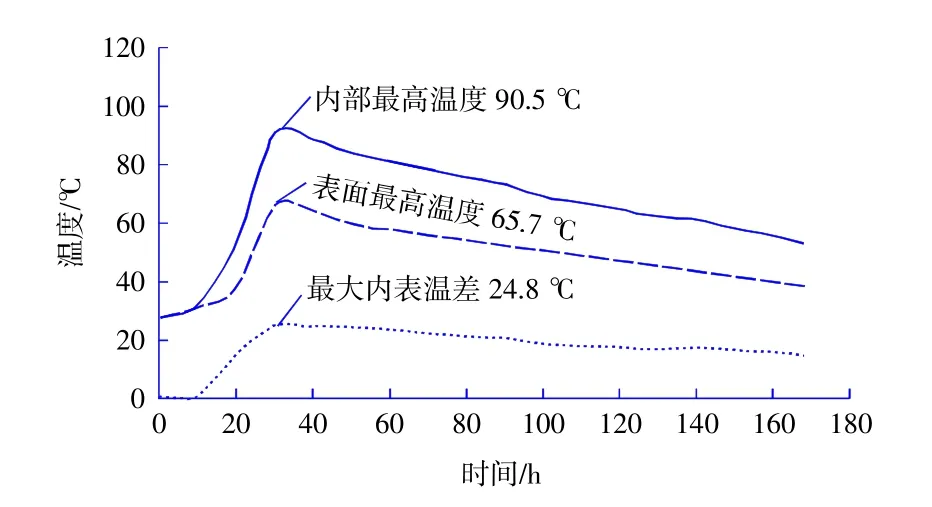

利用智能化多回路數字溫度監控儀及傳感器對高強高抗彎大體積混凝土施工過程中的內部及表面溫度進行了監控,監控結果如圖4所示。現場溫度監測結果顯示,最高溫度為90.5益,最高表面溫度為65.7益,最大內表溫差為24.8益。從圖4可以看出,高強高抗彎混凝土從入模12 h開始急劇水化,釋放大量水化熱,混凝土溫度上升較快,在30 h達到混凝土溫峰。混凝土表面溫度由于緊鄰鋼結構,散熱較快,表面的最高溫度低于中心點的最高溫度,但由于覆蓋土工布,內表溫差仍能控制在25益以內。

圖4 大體積高強高抗彎混凝土溫度監測歷時曲線Fig.4 Temperature monitoring duration curve of mass high strength-flexural concrete

根據大體積混凝土溫度發展規律,通常混凝土溫峰出現在第二三天,但本項目中高強高抗彎大體積混凝土溫峰出現在第30小時,溫峰明顯提前,這與高強高抗彎混凝土摻入大量膠凝材料及大量使用硅灰有關,硅灰超細顆粒(比表面積躍25 000 m2/kg)水化反應速率快,放熱后溫度升高,促使水泥加劇反應,導致大體積混凝土溫峰提前[8]。

5 結語

1)針對本項目鋼混組合塔結合段的特殊結構及材料性能要求,配制出坍落度273 mm,擴展度640 mm的大流動性混凝土,同時28 d抗壓強度達到125.8 MPa,28 d抗折強度達到23.3 MPa,180 d干燥收縮268伊10-6的高強高抗彎混凝土,滿足抗彎力學性能要求。

2)鋼纖維在混凝土中網狀交錯分布形成的環箍效應,大幅提高了混凝土的整體抗彎性能,彌補了混凝土自身抗折性能較差的缺點。同時鋼纖維形成的骨架效應也降低了高強高抗彎混凝土的體積收縮變形。

3)通過對結合段進行有限元模型的建立和分析,提出的碎冰加低溫拌合水、混凝土罐車包裹運輸及表面覆蓋的溫度控制措施,能有效控制大體積混凝土的入模溫度和內表溫差,控制了混凝土內部的溫度梯度,保障了該結構無有害裂縫和結構的整體安全性。

4)針對組合塔特殊結構要求配制的高強高抗彎混凝土,摻入的大量膠凝材料及硅灰,導致大體積混凝土的溫峰明顯提前,混凝土絕熱升溫較大,需采用有效措施控制大體積混凝土的內表溫差。