深水FPSO立管導管及基座結構設計分析

徐田甜

(中海石油(中國)有限公司天津分公司 天津300459)

引 言

超大型浮式生產儲油卸油裝置(FPSO)是深水油田開發的重要工程設施。FPSO水下立管、電纜的導管和立管廊是船級社規范中界定的水下立管和電纜向上部模塊過渡連接的海洋工程區設施。水下立管、電纜與FPSO立管導管的界面是FPSO總包商與UFR(Umbilicals,flowlines and risers)總包商重點管理的關鍵技術界面。一些資源國的石油工業法規對FPSO立管導管及UFR工程還提出了本地化(Local content)要求。

立管導管的作用是避免水下立管和電纜遭受波浪、海流、火災、爆炸,以及墜物、船舶碰撞等荷載的破壞,而將UFR荷載傳遞至FPSO船體結構上。深水FPSO的立管導管及基座數量多,UFR荷載對FPSO船體結構的海洋工程區影響范圍大。為保證FPSO船體建造質量,縮短FPSO建造總工期,立管導管宜于FPSO船體在干船塢內建造期間安裝就位。這些因素對FPSO船體結構、立管導管和UFR輔助配套裝置(J形管節、防彎器、限彎器、鐘型嘴和接頭、法蘭接頭等)的設計以及建造、交付進度和界面管理等,均提出了較高的要求。

本文以一艘西非多點系泊FPSO的舷側立管導管與基座結構為例,介紹其所屬石油公司的相關企業標準、立管導管及基座結構設計分析的技術要點和成果。

1 立管導管及基座總體布置

FPSO作業油田的水深范圍為1 150 ~1 750 m,FPSO船體總長×型寬×型深尺度為330 m×61 m×33.5 m,滿載吃水25.81 m,最小作業吃水10.65 m;遠洋正常拖航和拖航失速(風暴自存)工況吃水分別為7.511 m和12.0 m;海上安裝工況吃水9.0 m。FPSO入BV船級,設計壽命25年,并考慮延壽服役15年,以開發周邊的邊際油氣田。

FPSO船體在東北亞船廠建造,船體出塢后在碼頭系泊17個月,安裝上部模塊。FPSO遠洋拖航航線為東北亞-中國南海-巽他海峽-毛里求斯-好望角-西非幾內亞灣,濕拖工期為85天;FPSO在西非碼頭系泊7個月,完成總裝、調試后出海安裝。FPSO作業海域/遠洋拖航航線的設計環境條件參見表1。

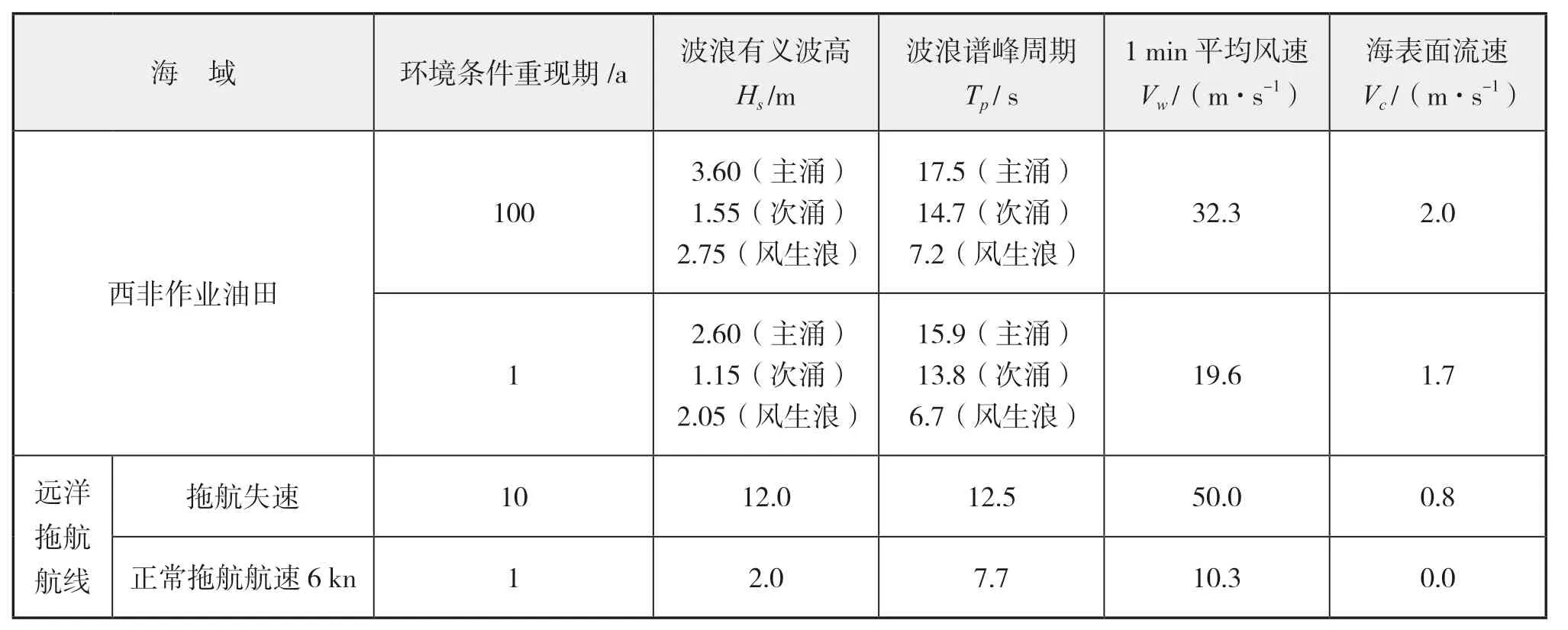

表1 FPSO作業海域/遠洋拖航航線設計環境條件

FPSO作業油田水下生產系統采用自由站立式混合立管(Free standing hybrid riser,FSHR)和柔性動態跨接軟管(Flexible dynamic riser jumper)與FPSO舷側立管導管底部的J形管節相連;動態跨接電纜的導管在J形管節底部再增加安裝限彎鐘型嘴。水下柔性跨接軟管主要參數見下頁表2。

FPSO所屬石油公司企業標準《FPSO總體設計總則》要求:水下跨接管、電纜、外輸、系泊設施的布置應考慮船舶碰撞風險;不允許將水下跨接管、電纜的導管布置在船體內部,而應布置在舷外,并設防撞保護設施。導管的支撐結構不能與其防撞保護架共用船體基座,避免碰撞事故發生時的升級效應。

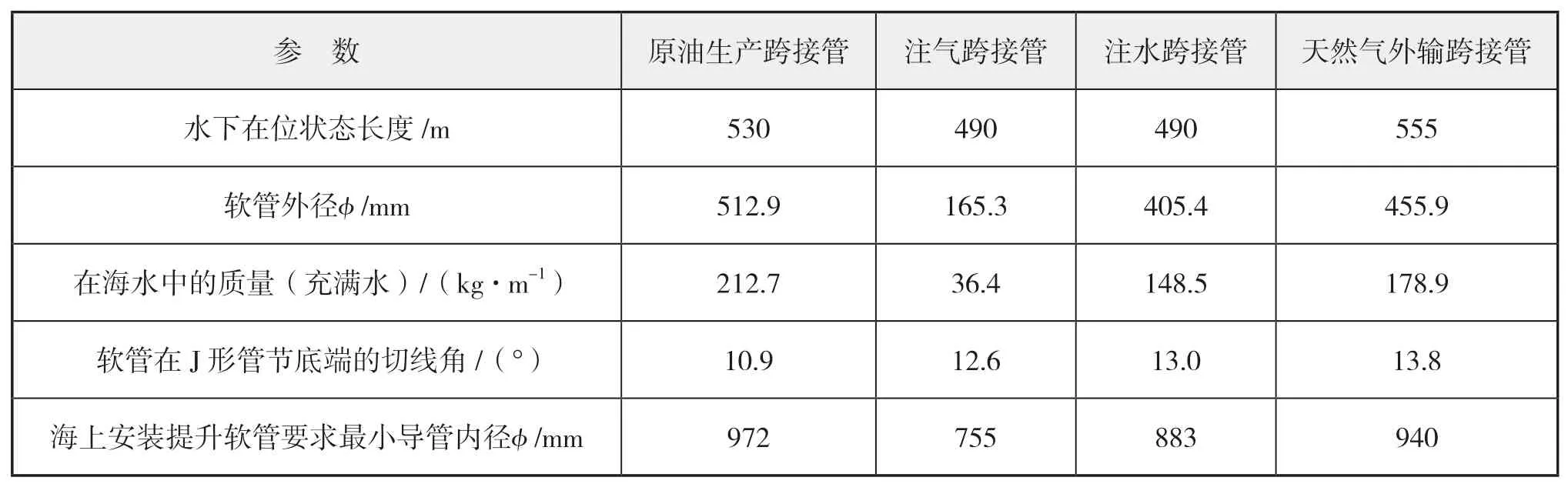

表2 水下柔性跨接軟管主要參數

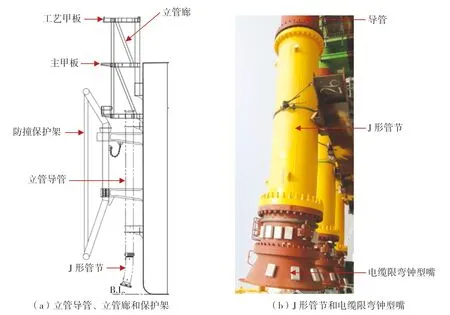

圖1 FPSO舷側立管導管總體布置

FPSO立管廊設工藝甲板、主甲板和下甲板。下甲板(頂部標高EL.+26.1 m)設在FPSO滿載吃水線之上,立管導管的頂部界面法蘭高于立管廊下甲板0.5 m,盡量避免波浪拍擊立管關斷閥,并盡量降低立管懸掛荷載的重心高度,降低立管荷載對FPSO穩性的影響。

FPSO基本設計在左、右舷外(FR.145-FR.260)分別布置34根立管導管,相鄰導管縱向間距為3.333 m;導管采用上部、下部分體式結構,部分上部導管和防撞保護架共用船體上基座,以盡量減小FPSO舷側上的海洋工程區,見圖2。

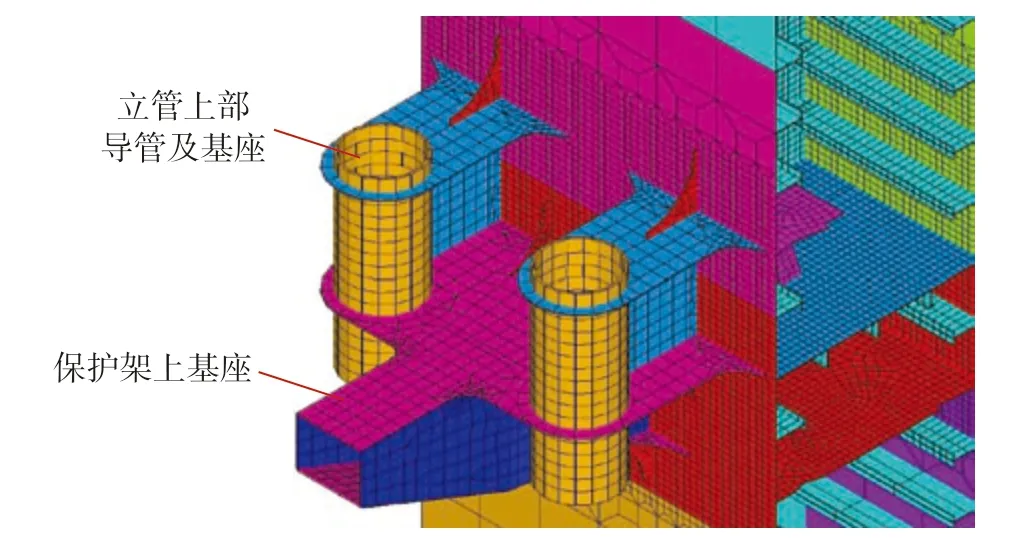

圖2 立管上部導管和防撞保護架共用上基座(基本設計)

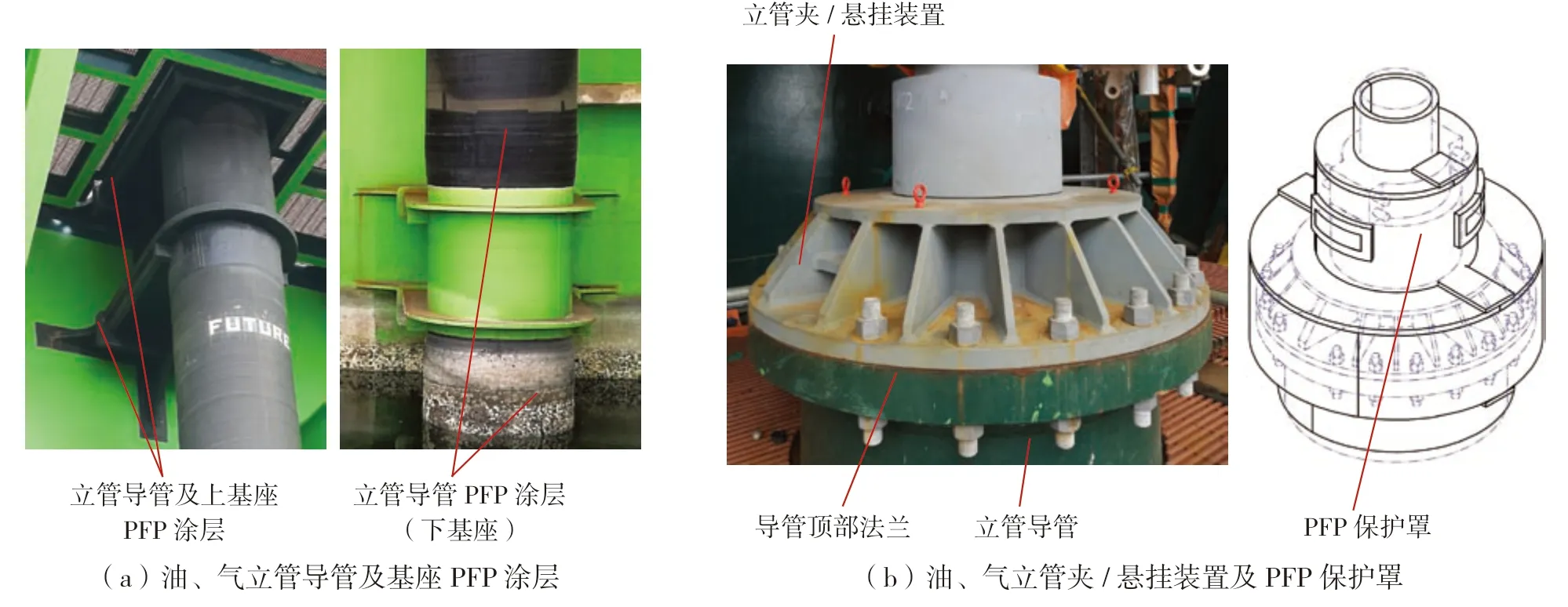

詳細設計因考慮水下跨接管、電纜的避碰,對FPSO多點系泊系統的定位性能提出了設計要求,并改為在FPSO左、右舷外(FR.140-FR.265)分別布置25根導管,相鄰導管縱向間距為5 m,且將導管和防撞保護架的船體上基座完全分開;按企業標準《被動防火設計總則》對油、氣立管防火設計的要求,改為采用連續的導管結構形式,并在油、氣立管導管表面采用被動防火(PFP)涂層,見圖3。

圖3 立管導管和船體基座(詳細設計)

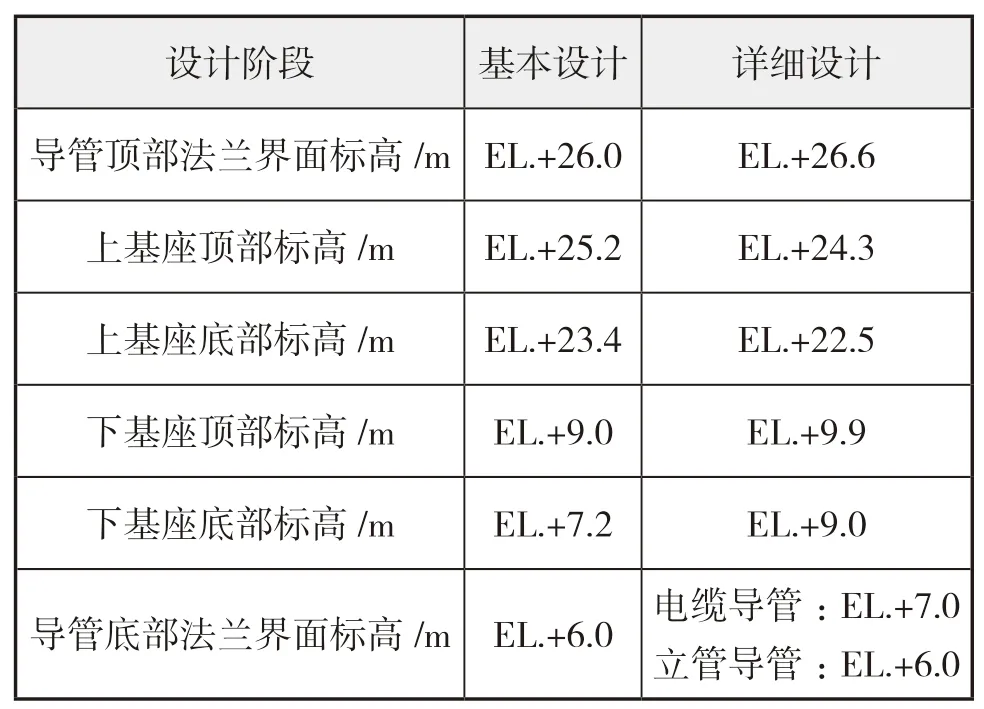

立管導管及基座設計標高見表3。詳細設計為便于在FPSO出海安裝前對舷外的導管下基座焊縫進行檢測和修復,將下基座布置在FPSO海上安裝工況吃水線之上;為避免鐘型嘴底部觸碰海床而損壞,將電纜的導管底部標高提高1 m。

表3 立管導管及基座設計標高(距離FPSO船底基線高度)

BV-NR445規范未對立管導管提出腐蝕余量設計要求,僅要求導管基座設計取1 mm腐蝕余量。企業標準《FPSO船體結構設計總則》要求立管導管、上基座和下基座設計分別取6 mm、6 mm和3 mm腐蝕余量。

FPSO基本設計考慮滿足資源國的石油工業法規對FPSO工程本地化要求,計劃所有立管導管在西非本地建造、安裝。為盡量縮短FPSO在西非的總裝工期,避免FPSO下水后電纜限彎鐘型嘴處生長的海生物影響電纜拖拉,避免遠洋拖航期間波浪拍擊導致鐘型嘴損壞,詳細設計改為將45根立管的導管、J形管節在東北亞船廠干船塢內安裝到FPSO船體上,僅將5根電纜的導管、J形管節及鐘型嘴在西非總裝碼頭安裝就位。詳細設計的此項改進使FPSO在西非碼頭的總裝工期縮短了3個月。

2 立管導管及基座結構靜力分析

2.1 立管導管/UFR界面荷載

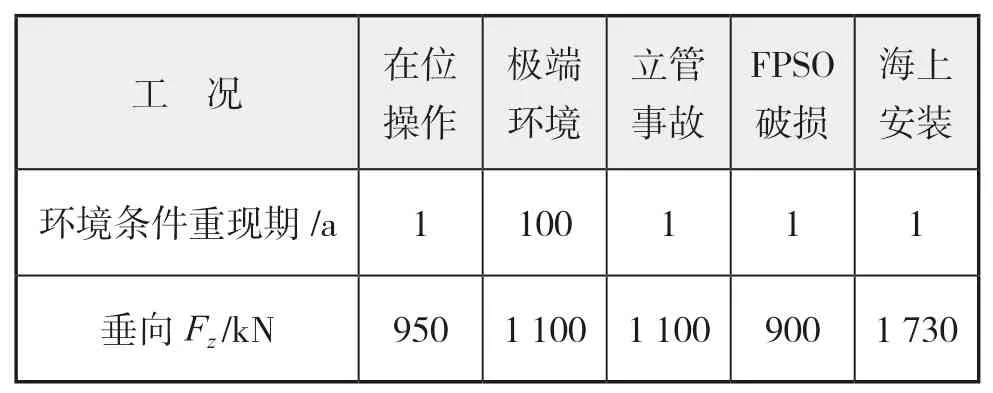

立管導管與UFR的界面分別位于立管導管的頂部和底部法蘭處。FPSO設計按《國際防止船舶造成污染公約(MARPOL)2004年修正案》,計算了FPSO船艙破損工況時的最大吃水和縱、橫傾角。UFR總包商根據水下跨接管、電纜產品設計和海上安裝方案,確定了“固定式主絞車+可滑動吊運車”的海上安裝提升系統總體技術方案;海上安裝提升系統作業能力考慮正常提升水下原油生產跨接管最大荷載為1 864 kN,動載系數取1.33、安全系數取1.25,確定主絞車額定提升荷載為3 110 kN。UFR總包商確定的立管導管/UFR界面荷載見表4和表5。

表4 立管導管頂部/UFR界面最大垂向荷載值

表5 立管導管底部/UFR界面最大荷載值

2.2 立管導管及基座有限元分析

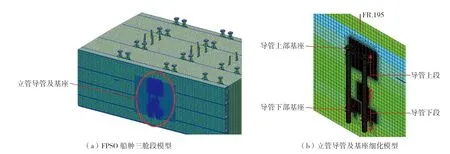

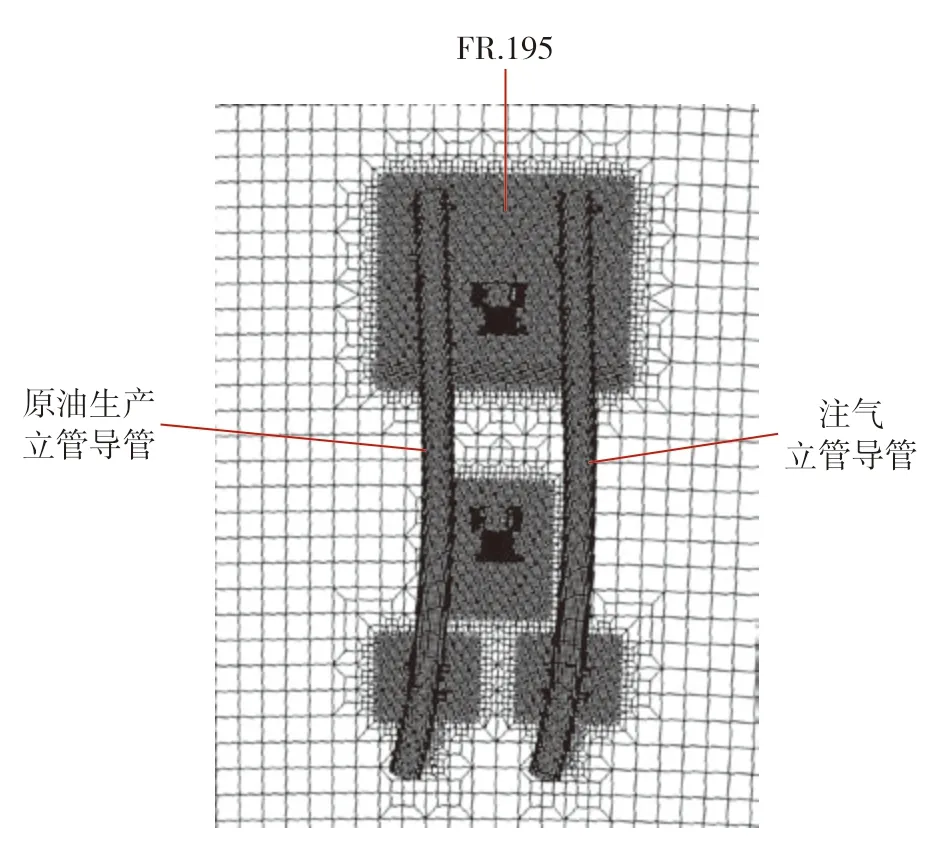

立管導管及基座結構分析應用PATRAN/NASTRAN軟件建立了FPSO船體中部三列完整原油貨艙段(FR.145-FR.240)95 m長的有限元模型。對相鄰立管導管的基座進行了應力敏感性分析,結果表明對某一導管施加UFR荷載后,在其相鄰導管的基座處產生的應力很小,可忽略不計,故僅對FR.195-2.5 m和FR.195+2.5 m處的兩根立管導管及基座建立細化有限元模型并施加局部荷載,有限元網格尺寸為100 mm×100 mm,見下頁圖4。立管導管及基座結構靜力分析主要參數見下頁表6。

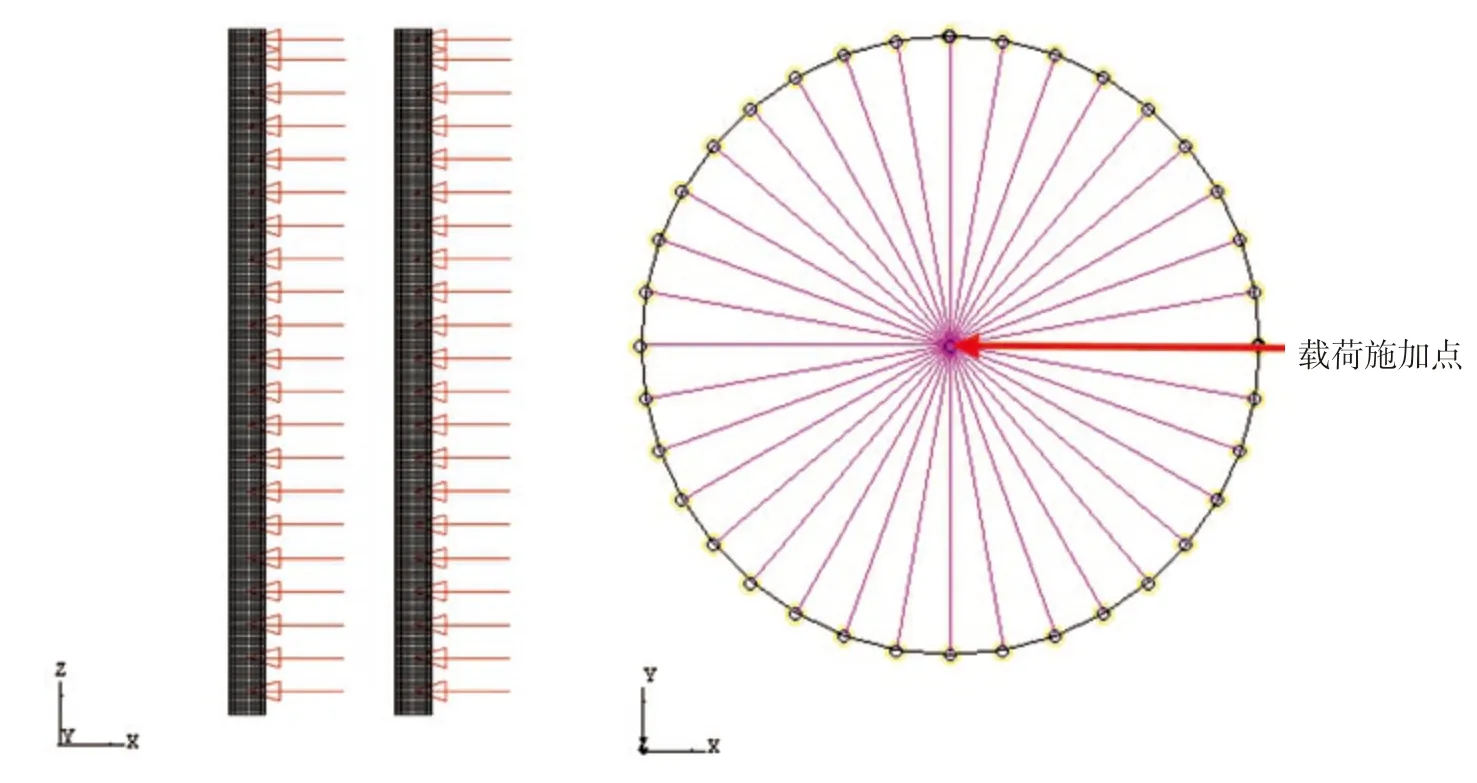

詳細設計為簡化各種組合工況對海流、波浪、風荷載的組合模式,按DNV-RP-C205規范中的Stokes五階波理論和Morison公式計算導管受到的波浪荷載,再取50%冗余,以此數值作為海流、波浪、風的合成荷載,線性分布施加在導管上,見下頁圖5。為控制導管自重,將導管分為上、下兩段,分別優化各段的壁厚。

圖4 立管導管及基座有限元模型

表6 立管導管及基座結構靜力分析主要參數

圖5 立管導管施加海流、波浪、風荷載示意圖

與立管導管基座相關聯的FPSO船體的海洋工程區和船舶區結構屈服強度分別滿足BVNR445和NR467規范要求;船體結構屈曲強度滿足DNV-RP-C201規范要求。企業標準《FPSO船體結構設計總則》要求:基座及與之相關的船體桁材、骨材和加厚板等結構均屬于海洋工程區。由UFR荷載在FPSO船體結構上產生的名義應力(Von Mises應力)超過30 MPa的范圍也屬于海洋工程區。

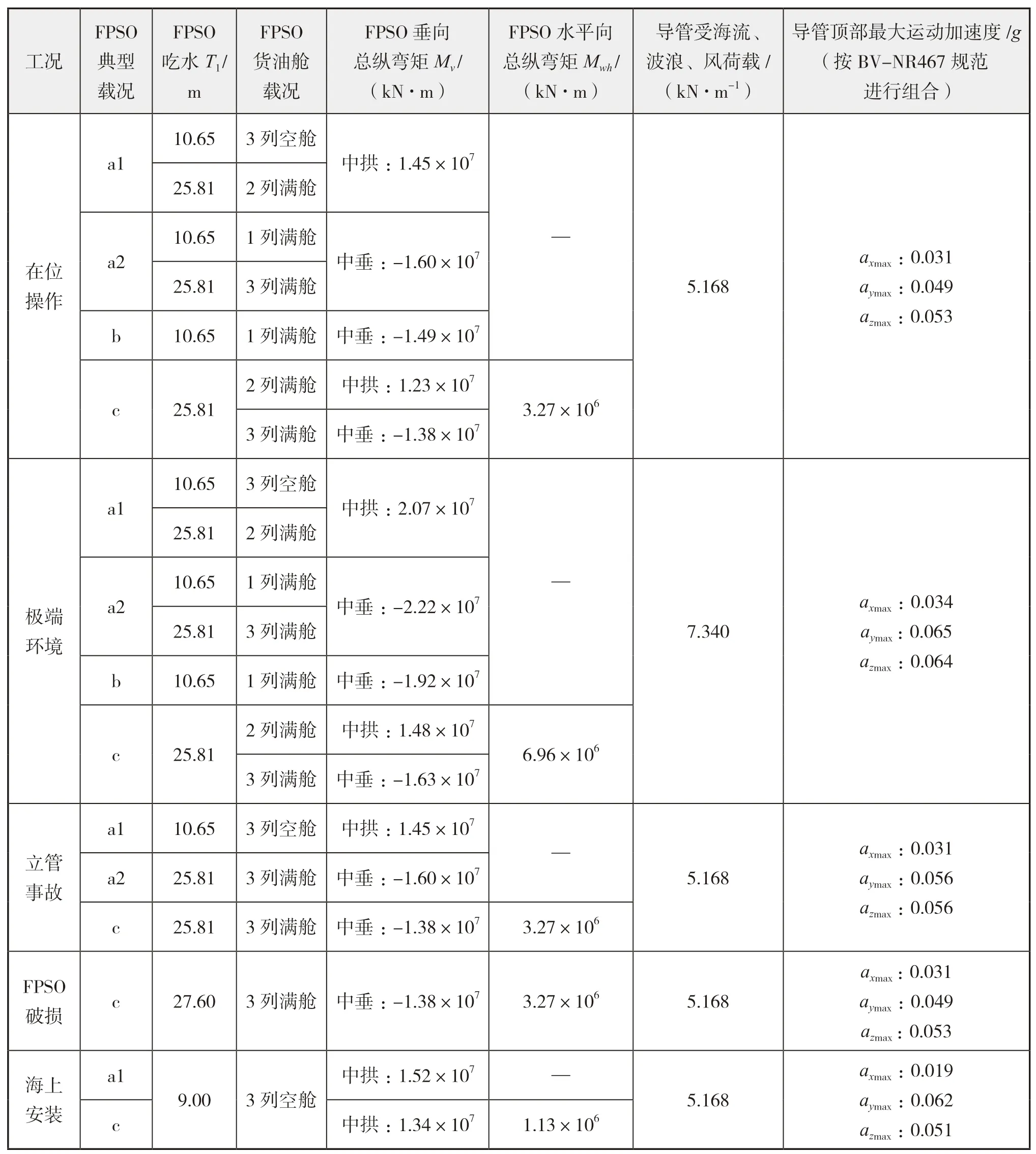

立管導管及基座結構的靜力分析組合工況按BV-NR467規范要求,組合施加FPSO各典型載況的船體受靜水荷載、波浪荷載、貨油艙內壓力荷載、運動慣性荷載和導管受海流、波浪、風荷載和運動慣性荷載等(見表7)。

表7 立管導管及基座結構靜力分析工況荷載組合

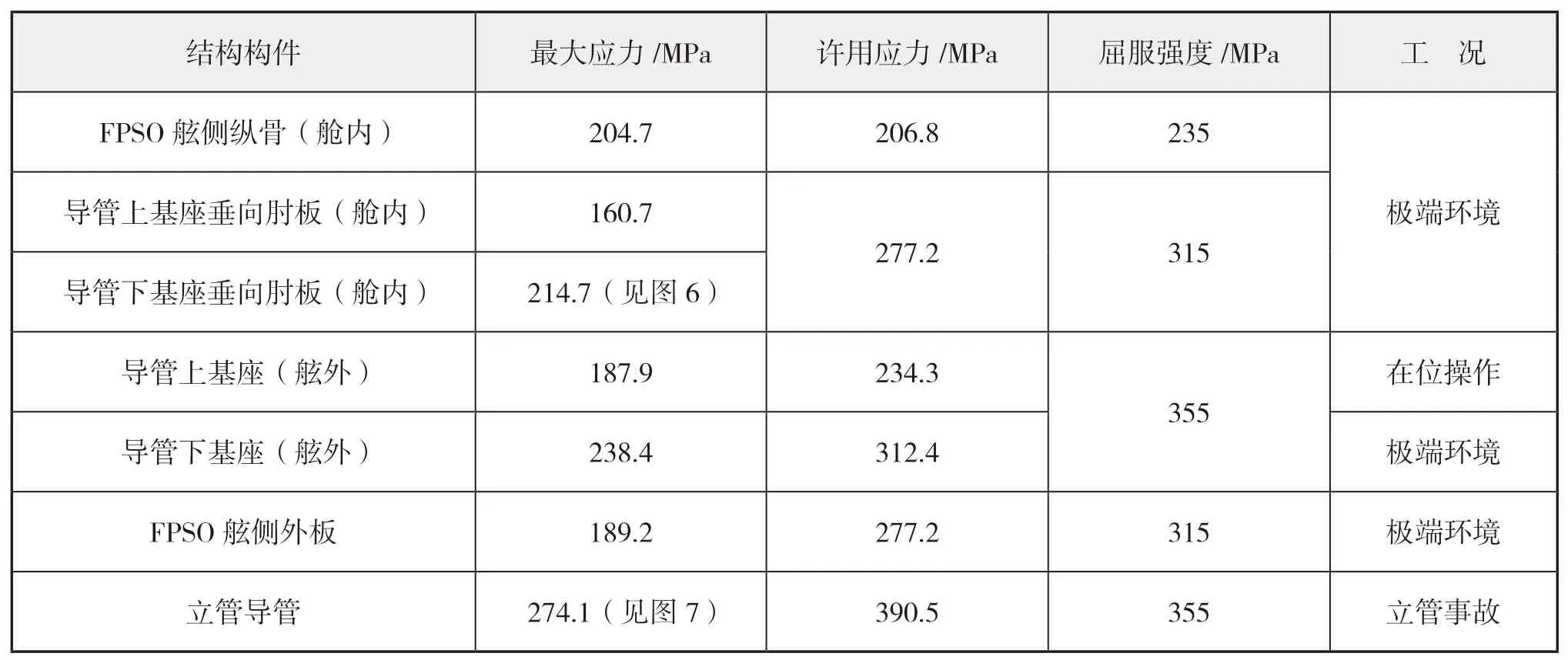

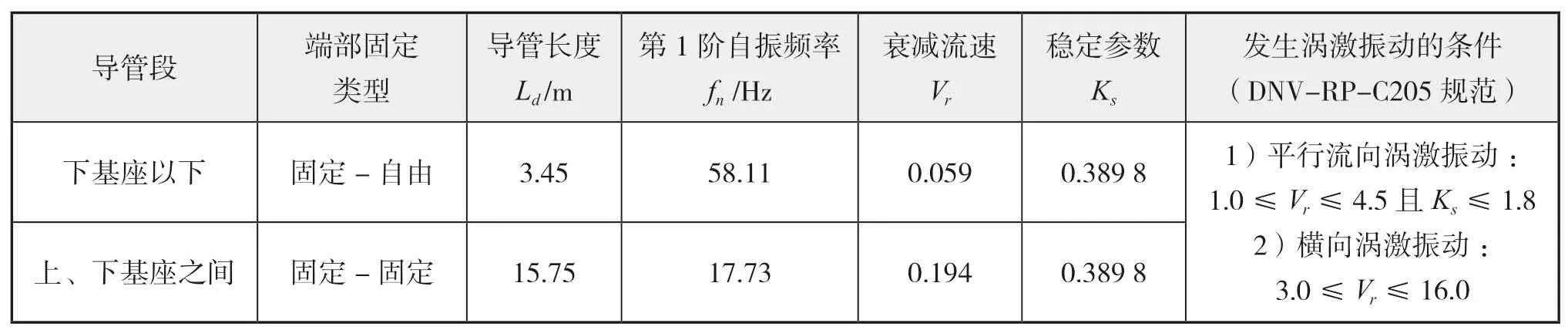

立管導管及基座結構靜力分析名義應力(見下頁表8)。導管按API-RP-2A-WSD規范校核,導管的材質為EH36,上段、下段壁厚的優化結果分別為25.5 mm和35 mm。按DNV-RP-C205規范校核表明,導管在正常拖航工況時不會發生因海流引起的渦激振動,校核結果見表9。FPSO舷外的50根立管導管及基座結構總自重質量為1 087 t。FPSO總包商確定立管導管結構設計參數后,UFR總包商再對立管導管/UFR界面的法蘭、J形管節和限彎鐘型嘴等進行局部結構分析。

表8 立管導管及基座結構靜力分析名義應力

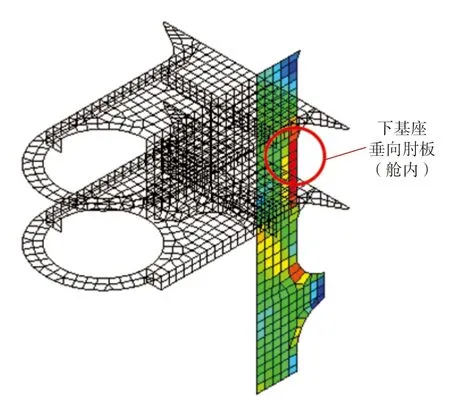

圖6 立管導管下基座垂向肘板(艙內)名義應力云圖(極端環境工況)

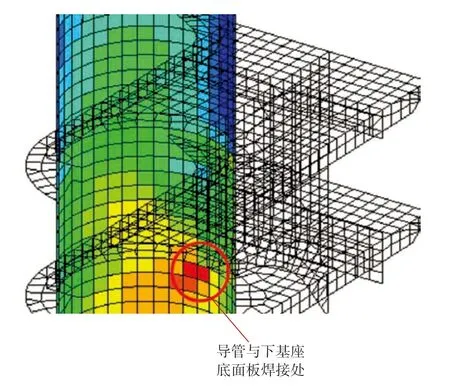

圖7 立管導管名義應力云圖(立管事故工況)

表9 立管導管因海流引起渦激振動校核結果(正常拖航工況)

3 立管導管及基座抗爆炸、防火設計

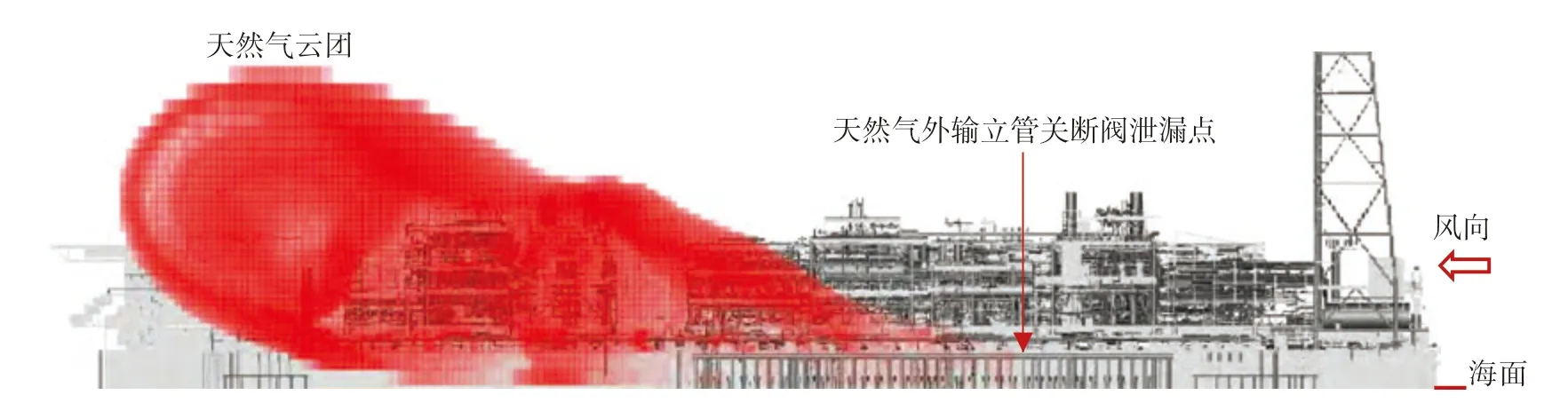

3.1 立管區油氣泄漏擴散和爆燃風險分析

圖8 FPSO天然氣外輸立管關斷閥泄漏擴散分布分析結果

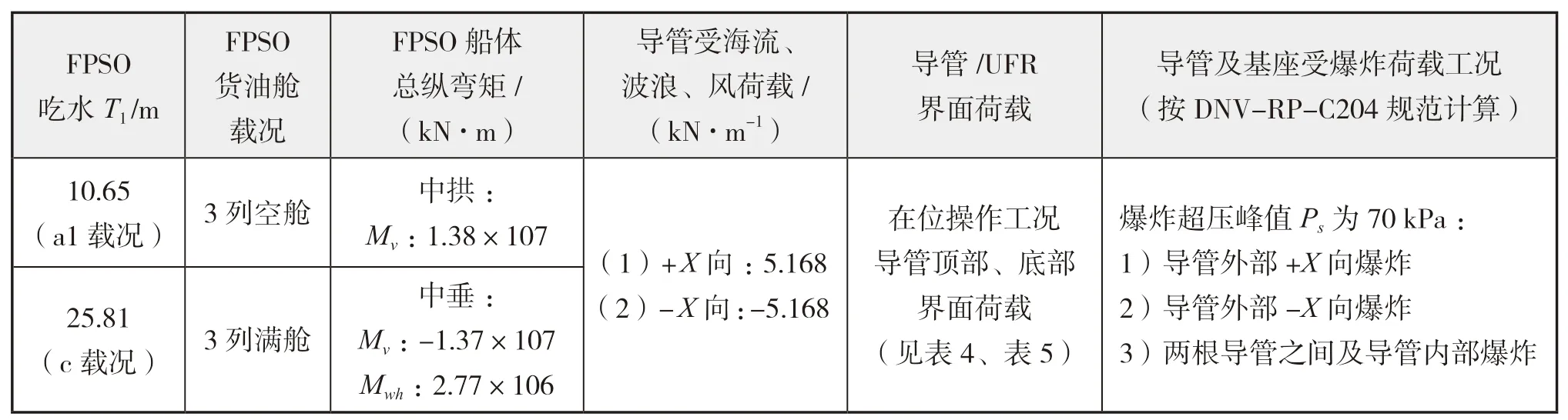

3.2 結構強度級抗爆炸分析

立管導管及基座結構強度級抗爆炸分析應用PATRAN/NASTRAN軟件建立了FPSO船體中部三列完整原油貨艙段(FR.145-FR.240)95 m長的有限元模型,有限元網格尺寸為100 mm×100 mm。按DNV-RP-C204規范要求,組合施加FPSO在一年一遇環境條件時各典型載況的船體受靜水荷載、波浪荷載、貨油艙內壓力荷載和導管受海流、波浪、風荷載、UFR界面荷載、爆炸荷載等,見表10。立管導管和基座的爆炸荷載計算阻力系數C

分別取0.5和1.0。按BV-NR445規范,結構許用應力為1.1倍鋼材的屈服強度。結構抗爆炸分析結果表明,結構名義應力小于許用名義應力,見下頁表11和圖9。

表10 立管導管及基座結構抗爆炸分析工況荷載組合

表11 立管導管及基座結構抗爆炸分析結構名義應力MPa

3.3 被動防火設計

FPSO油、氣立管、關斷閥及立管導管和立管廊是防火安全關鍵設施。企業標準《被動防火設計總則》要求:FPSO的油、氣立管導管、關斷閥和立管廊主體結構應采用被動防火保護(PFP)涂層,確保在120 min噴射式烴類火災事故中立管和關斷閥的表面溫度不超過200℃,立管導管及立管廊主體結構的表面溫度不超過400℃,降低因烴類火災引發立管破裂或關斷閥無法執行切斷動作等引發大規模環境和安全事故的概率。PFP涂層范圍為從最低天文潮以下3 m或年最低涌浪波谷的最低處到立管夾/懸掛裝置、關斷閥及其執行機構以上2 m處。

圖9 立管導管及基座結構變形(兩根導管之間及導管內部爆炸工況)

油、氣立管導管及基座的PFP涂層采用環氧樹脂,厚度為25.4 mm,每根油、氣立管導管上的PFP涂層自重質量為3.1 t。油、氣立管導管及基座PFP涂層見圖10(a)。油、氣立管導管頂部的立管夾/懸掛裝置、關斷閥外部采用PFP保護罩,見圖10(b),保護罩厚度為35 mm,設計爆炸超壓峰值P

為160 kPa。

圖10 油、氣立管導管及基座防火設計

4 立管導管及基座疲勞分析

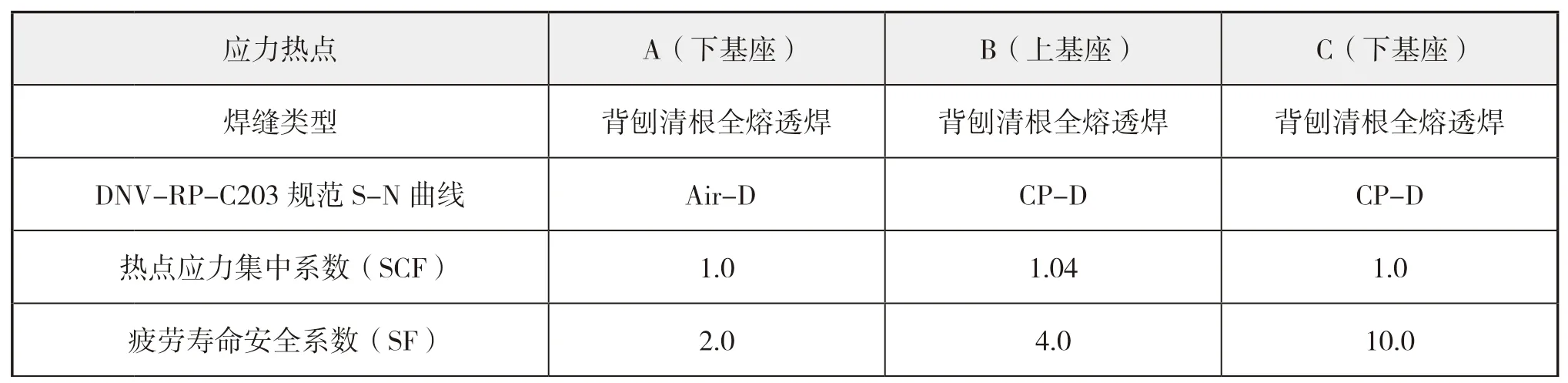

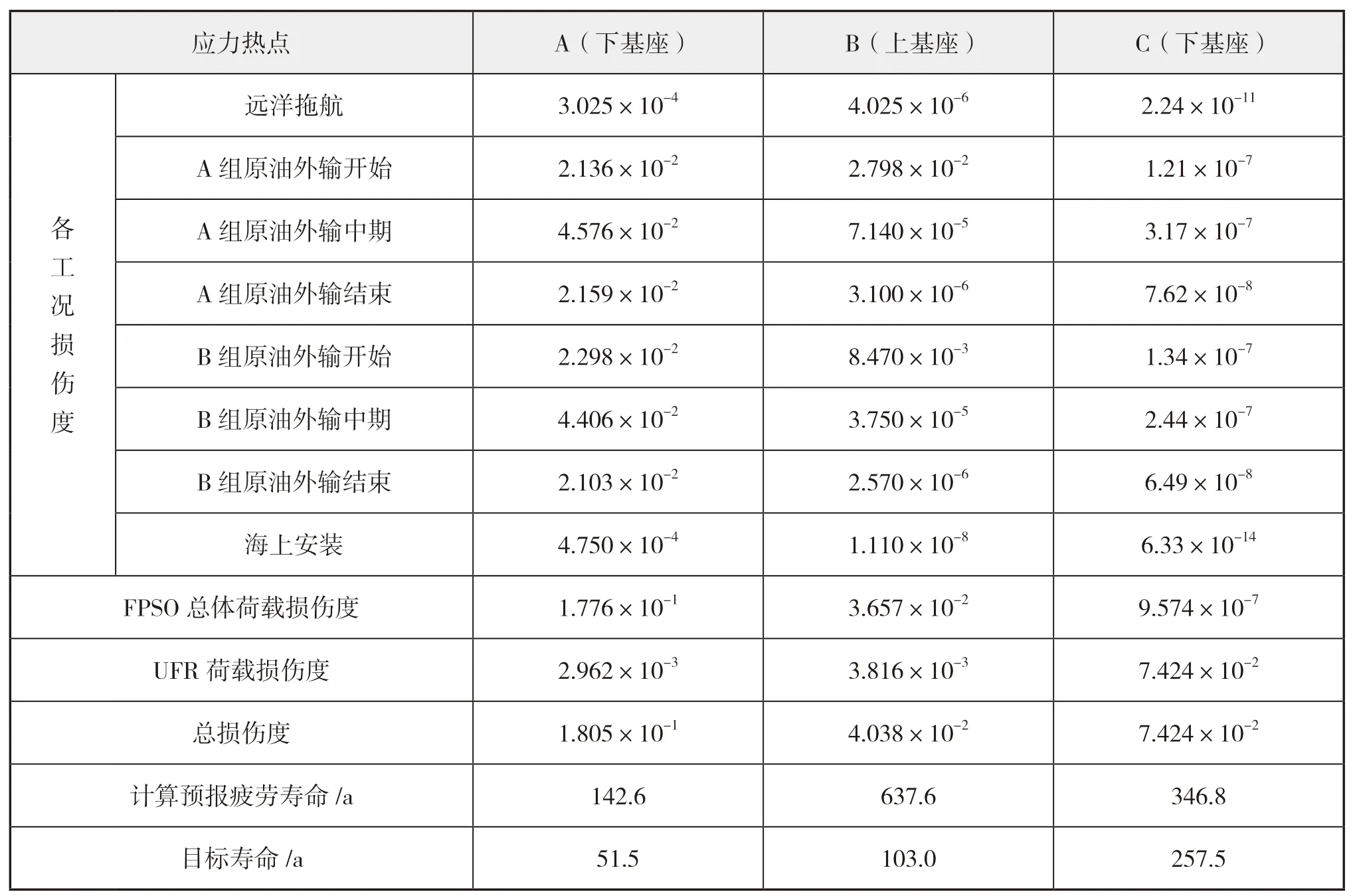

立管導管及基座與FPSO舷側結構連接處存在應力熱點疲勞。疲勞分析應用PATRAN軟件建立了FPSO船體中部FR.190至FR.200處的船體及立管導管細網格有限元子模型。基于DNV-RPC203規范中的S-N曲線和Palmgren-Miner線性疲勞累積損傷理論方法,應用DNV SESAM-WADAM、SESTRA、STOFAT軟件分析FR.195-2.5 m和FR.195+2.5 m處的兩根立管導管及基座的疲勞累積損傷,計算預報應力熱點處的疲勞壽命。

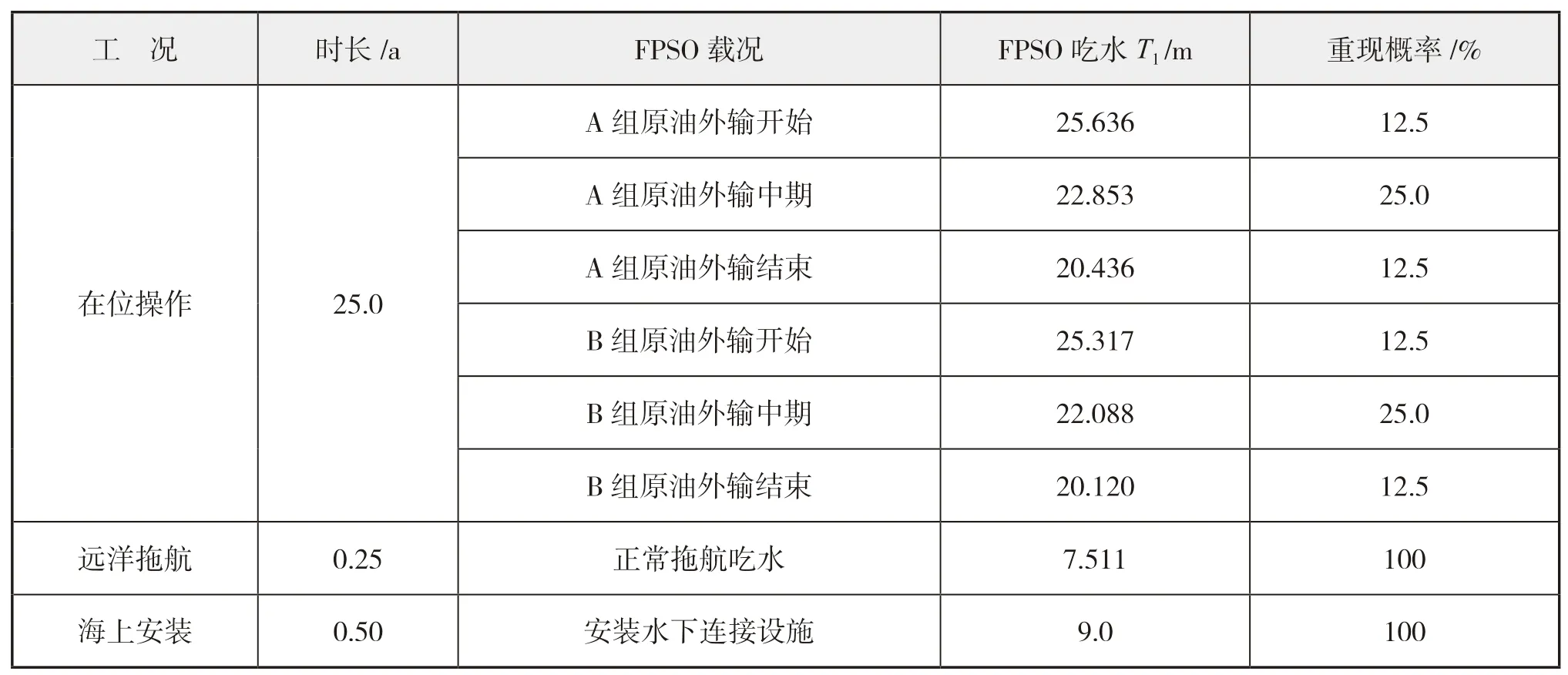

疲勞分析綜合考慮了FPSO遠洋拖航、海上安裝和在位操作期間的原油裝卸作業工況,計入的荷載包括船體受靜水荷載、波浪荷載、貨油艙內壓力荷載、運動慣性荷載和導管受UFR界面荷載等,得到在FPSO全生命周期內的疲勞累積總損傷。FPSO船體、立管導管及基座結構的疲勞壽命設計目標為25.75 a,疲勞分析典型工況見表12。A組和B組原油外輸量均為15.1萬m。

表12 立管導管及基座結構疲勞分析典型工況

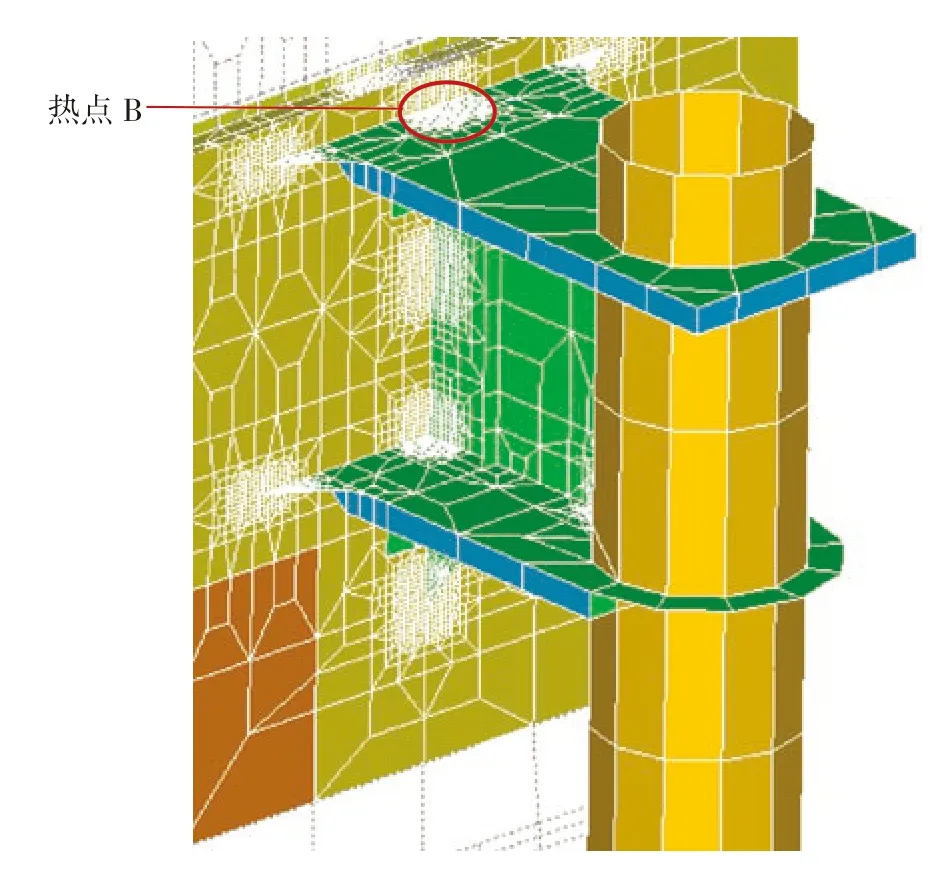

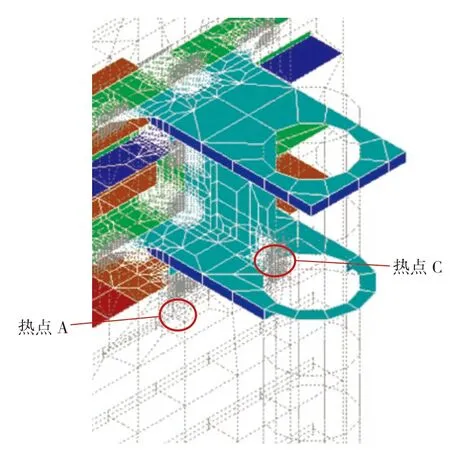

立管導管及基座應力熱點疲勞分析結果見表13,應力熱點A、B、C分別為按企業標準《FPSO船體結構設計總則》取不同疲勞安全系數的3處疲勞壽命最小的熱點。應力熱點A位于導管下基座的艙內肘板根部(見圖6),疲勞設計安全系數為2.0。應力熱點B位于FPSO舷側外板與上基座頂面板焊接處,此處受PFP涂層保護,疲勞設計安全系數為4.0(見下頁圖11)。應力熱點C位于導管與下基座底面板焊接處(見圖7),此處始終浸沒于水中,疲勞設計安全系數為10.0(見下頁圖12)。

表13 立管導管及基座結構應力熱點疲勞分析結果

續表13

圖11 立管導管上基座應力熱點

圖12 立管導管下基座應力熱點

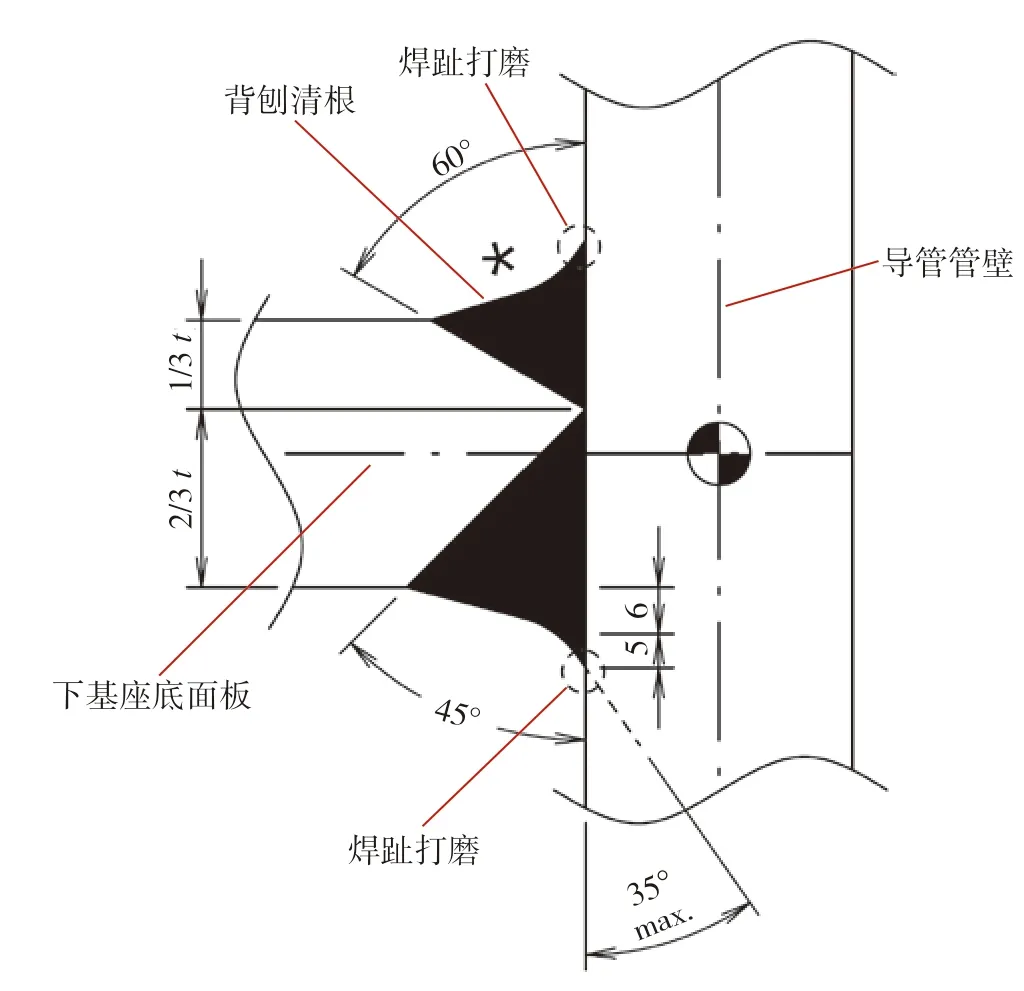

按DNV-RP-C203規范,對熱點C處400 mm長度范圍內的全熔透焊縫提出焊趾打磨技術要求,作為進一步提高其疲勞壽命的補充措施,并可提高在FPSO運營期中焊縫檢驗的可靠性(見下頁圖13)。

圖13 立管導管與下基座底面板全熔透焊接節點圖(應力熱點C)

5 結 語

深水FPSO立管導管及基座是船級社規范中界定的海洋工程區的重要結構物,應根據FPSO作業海域和拖航航線的環境條件、水下UFR設施避碰、立管海上安裝方案和石油公司企業標準要求,合理地布置立管導管及基座。FPSO和UFR設計方應在基本設計、詳細設計階段協同、優化,確定各設計工況的立管導管/UFR界面荷載。立管導管及基座結構同時受海流、波浪、風荷載,應合理簡化環境荷載的組合模式和算法。

立管導管及基座工程設計中應開展防火、抗爆炸和抗船舶碰撞等事故工況的風險分析,為工程設計提供相關的設計基礎技術參數。FPSO工程設計按企業標準要求開展了立管區油氣泄漏擴散、燃爆連鎖風險定量分析,確定了立管導管及基座設計爆炸超壓。立管導管及基座結構抗爆炸事故工況的強度分析結果表明,結構應力小于許用應力。油、氣立管導管及基座結構按企業標準要求進行被動防火設計。基于累積損傷的分析方法,可預報立管導管及基座結構的疲勞壽命,結果滿足設計壽命要求。