船式耕作機變速器箱體結構輕量化優化設計

游 穎, 郭 琪, 姜天翔

(湖北工業大學機械工程學院, 湖北 武漢 430068)

船式耕作機是水田農業動力機械,主要適用于南方水田耕作[1-2],其將船的外形與拖拉機的驅動進行組合,依靠船體在水中的浮力和驅動輪入土的支撐力承載耕作機總體重力,同時依靠深入土壤的驅動輪產生驅動力,驅動船式耕作機正常耕作。

變速器箱體(簡稱箱體)是船式耕作機傳動系統的重要部件,具有承載性強、防塵密封性、耐腐蝕性和抗干擾性好等特點。不同船型的動力學性能和傳動系統空間布置的多樣性,導致了箱體結構設計空間的不確定性和箱體軸承座上載荷的復雜性[3-4]。傳統的設計方法主要按照經驗取值,為了保證箱體工作的可靠性,往往選擇留有過多余量,這不僅使得船式耕作機整體結構質量過大,造成材料的浪費,還降低了耕作機的功率密度。本文采用Solidworks和ANSYS等多軟件協同的方法[5],以輕量化為主要優化目標,對某企業船式耕作機變速器箱體進行結構優化與輕量化處理,達到減輕船體質量、提高船式耕作機工作性能的目的。

1 輕量化設計

輕量化的研究主要包括三個方面[6-7]:1)采用輕量化設計技術;2)應用輕量化材料技術;3)使用輕量化制造技術。其中,輕量化設計技術是龍頭,輕量化材料技術是基礎,輕量化制造技術是紐帶。三者之間相互促進和補充,共同將輕量化潛力拓展到最大。

輕量化設計技術包含拓撲優化、尺寸優化、形狀優化、參數優化、單目標優化和多目標協同優化。其中拓撲優化是機械結構優化設計方法之一,在保證原有結構強度和剛度條件下,采用削減結構件壁厚或增加加強筋等手段,實現機械結構的輕量化目標。拓撲優化的基本思想是在特定的區域內尋求材料的最優分布。拓撲優化以材料的“傳承載荷的合理路徑”為參考,對設計域內的單元進行取舍,實現結構在約束條件下的結構最優設計[3]。利用拓撲優化技術,可以在零部件結構設計階段給材料合理布局,減輕結構質量,縮短研發周期。

拓撲優化的三要素包括約束條件、設計變量和目標函數[8-9],即在滿足約束條件的解域中尋找最優解,使得目標函數達到最優化,其數學模型為:

式中:x為設計變量,n維向量;X為設計空間,包括所有符合約束的設計變量;m為不等式約束的數量;p為等式約束的數量。

拓撲優化設計通過改變材料密度云圖來優化產品拓撲結構,拓撲優化需要定義優化目標、求解約束和設計變量空間。變速器箱體優化采用變密度法進行拓撲優化,設定單元密度在0~1之間:密度為0,即為可去除;密度為1,即為待加強。

2 船式耕作機變速器結構及其箱體載荷分布

2.1 船式耕作機變速器結構

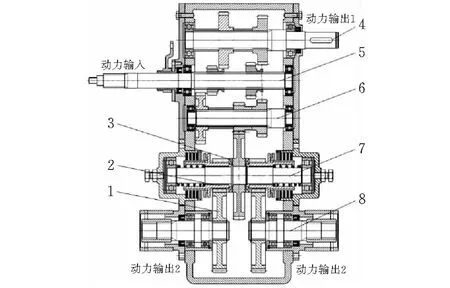

變速器仿真模型的建立包括變速器箱體建模和變速器傳動系統建模。變速器箱體建模前需要根據實際傳動系統結構進行平面設計,完成基本的箱體平面圖。 變速器傳動系統簡圖與剖視圖(圖1)中,Ⅰ軸為動力輸入軸,左端離合器(圖中未畫出)通過皮帶與發動機連接;動力軸實現動力傳遞和動力輸出;Ⅲ軸設計牙嵌式離合器和剎車裝置(圖中未畫出),Ⅳ軸為左右相同半軸,通過聯軸器與輪邊減速器輸入軸連接。變速器通過手動控制換擋,三進一退,檔位分別設置為1檔、2檔、3檔和R檔,對應4個工況1、2和3,R。

1-Ⅳ軸大齒輪;2-牙嵌小齒輪;3-牙嵌結構;4-動力軸;5-Ⅰ軸;6-Ⅱ軸;7-Ⅲ軸;8-Ⅳ軸圖 1 變速器平面圖

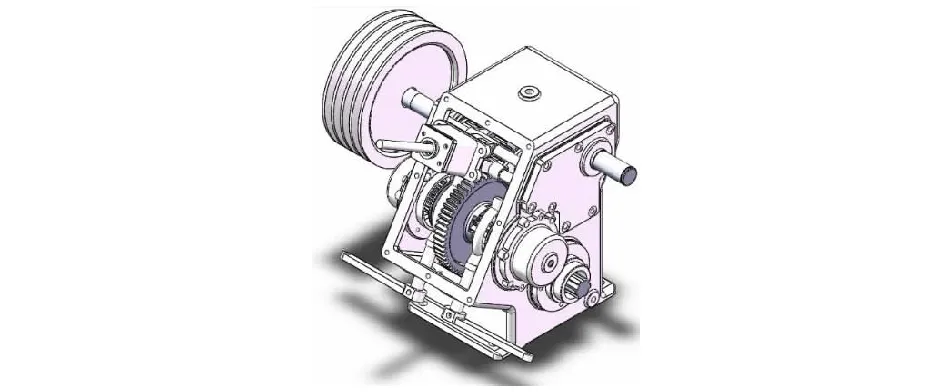

采用SolidWorks軟件對變速器傳動零部件與箱體進行三維建模,按照實際的裝配關系對變速器傳動系統內部和箱體進行裝配。變速器裝配體模型如圖2所示。

圖 2 變速器裝配體模型

在圖2中,為顯示變速器箱體和內部的傳動系統,將換檔支座和箱體相連接的頂蓋隱藏。

2.2 船式耕作機變速器箱體載荷分布

船式耕作機變速器箱體承受的載荷主要來自變速器傳動系統。計算變速器箱體載荷,基于Romax軟件計算不同工況下變速器內部軸承所承受的力及其方向,最終作為變速器箱體靜力學仿真的載荷。

在ANSYS Workbench中,模型施加軸承力的方式有兩種:直接設置矢量大小和設置坐標系下分力大小。該模型采用設置坐標系下分力大小的加載方式。將變速器箱體最初建模時所選的坐標系正方向作為箱體施加載荷時的參考坐標系方向。

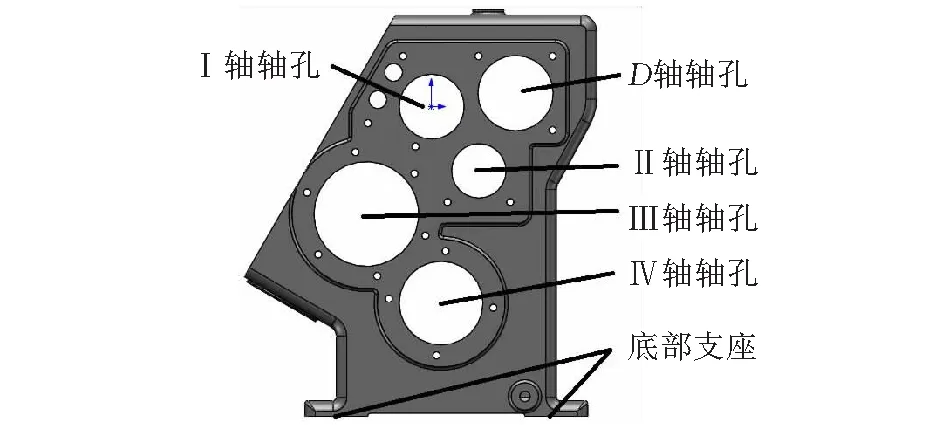

變速器箱體三維模型軸孔視圖見圖3,箱體同軸軸孔大小相等。Ⅰ軸軸孔中心為坐標原點,水平向右為x軸正方向,豎直向上為y軸正方向。變速器箱體底部為箱體支座,采用螺栓連接固定在船式耕作機船體支架上。

圖 3 變速器箱體軸孔

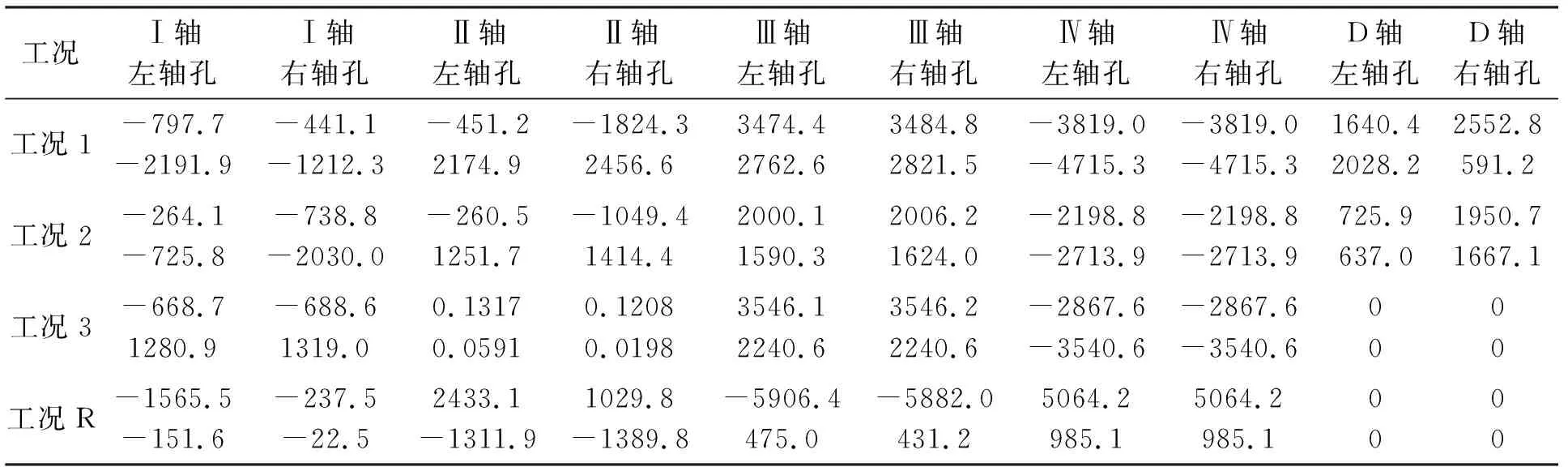

不同工況下箱體各軸孔所受的載荷在坐標系下的分力如表1所示。表1中,軸孔所受載荷為分力,即橫坐標分力值與縱坐標分力值,分力的正負表示參考坐標系下分力的方向與坐標軸方向相同或相反;當分力為0或者分力很小時,表示軸孔基本不受載荷,如工況3下Ⅱ軸左右軸孔的載荷。工況1下,Ⅰ軸左軸孔受力為-797.7 N和-2191.9 N,表示在圖2所示坐標系下,Ⅰ軸左軸孔受力橫坐標分力值為-797.7 N,縱坐標分力值為-2191.9 N。

表1 不同工況下箱體軸孔受力表 F/N

3 變速器箱體建模與仿真分析

對箱體進行有限元靜力學分析,可以得到箱體在靜態載荷下的變形和應力分布情況,并可預知箱體的薄弱位置。

3.1 箱體模型導入

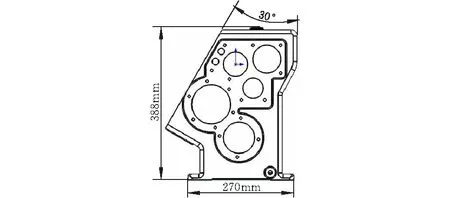

將Solidworks模型導入ANSYS軟件。箱體外形尺寸為388 mm × 218 mm× 270 mm,壁厚為10 mm(圖4)。

圖 4 變速器箱體外形部分尺寸

3.2 箱體材料定義

根據實際應用中的箱體材料設置參數,箱體材料為QT450-10(屈服強度σs=310 MPa),參考材料的性能參數[10]定義其彈性模量(楊氏模量)E=1.73×1011Pa,泊松比μ=0.3,密度ρ=7000 kg/m3。

3.3 箱體網格劃分

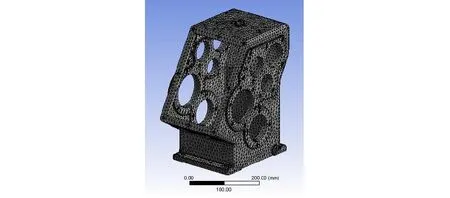

網格劃分在有限元分析中是相當重要的,對有限元后處理結果準確度有一定程度的影響。在實用性方面,四面體網格與六面體網格的對比中,優先選用四面體網格。六面體網格很難用于復雜模型的網格劃分,對于劃分含有細小特征和細節的模型,也存在很多問題。變速器箱體仿真分析采用手動劃分網格,劃分后箱體模型的網格節點為231 399,網格單元為150 833,網格劃分后得到的三維模型見圖5。

圖 5 變速器箱體有限元模型

3.4 箱體固定約束

為保證箱體在仿真時更接近真實受力和變形,必須對有限元模型加以必要約束[11]。箱體的固定約束設置為箱體底部與船式耕作機支架緊密接觸的平面進行固定。

3.5 箱體施加載荷

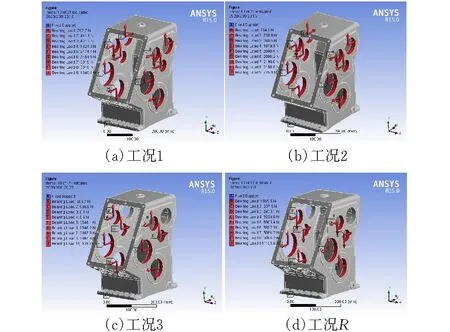

根據表1中計算的載荷,對變速器軸孔逐步添加載荷。圖6為不同工況下箱體載荷與約束。

圖 6 不同工況下箱體載荷與約束

船式耕作機變速器傳動系統傳遞載荷時產生的力,通過軸承傳遞至變速器箱體的軸孔位置,在仿真中箱體的載荷則集中分布在軸孔位置,施加載荷的作用點分布在軸孔的圓柱面表面,其方向經過軸孔的中心。

3.6 箱體仿真結果

箱體在工況1下的應力及形變云圖如圖7所示。由圖7可知,變速器在工況1下的最大變形量為0.032675 mm,最大變形位置在變速器箱體Ⅰ軸右軸孔和D軸右軸孔上部,最大應力為30.52 MPa,在Ⅲ軸軸孔位置。按同樣方法可以獲得工況2、工況3以及工況R狀態下的變速器箱體的應力云圖和形變云圖。不同工況下箱體的最大應力與最大形變量如表2所示。

圖 7 工況1下箱體應力及形變云圖

表2 不同工況下箱體的最大應力與最大形變量

4 船式耕作機變速器箱體結構仿真優化

4.1 船式耕作機變速器箱體拓撲優化

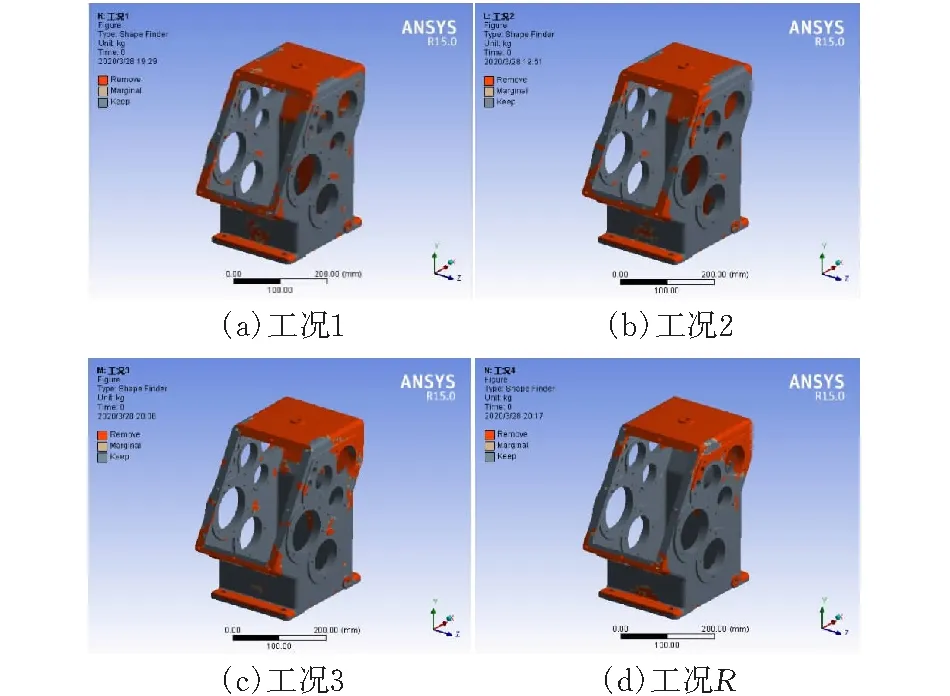

采用變密度法對變速器箱體進行拓撲優化,在保證箱體應力應變滿足要求下,降低箱體的質量,實現變速器箱體的輕量化設計。

目標函數:變速器箱體優化,主要實現輕量化設計,即以箱體的總質量為目標函數,對箱體的結構進行優化。

約束條件:在不降低箱體在不同工況下承載能力的前提下,對箱體進行輕量化設計,以箱體在各個工況下所受的應力和產生的應變為約束條件,保證箱體拓撲優化前后箱體仿真的應力應變在最大應力應變的范圍內。

設計變量:兩側箱壁的厚度決定箱體所受的最大應力和產生的最大形變。在箱體仿真中發現,箱體后側箱壁所受應力較小,對箱體的承載能力影響相對較小。拓撲優化中,箱體后側箱壁對約束條件的影響較小,可作為設計變量進行優化。

在4個不同的工況下,對變速器箱體進行拓撲優化,結果如圖8所示。從圖8拓撲優化結果可以看出,變速器箱體在不同工況下優化結果大致相同,密度趨向于0的位置,即可優化部分主要集中分布在箱體頂部箱壁和箱體后方的箱壁。

圖 8 不同工況下箱體拓撲優化

4.2 船式耕作機變速器箱體優化結果

對變速器箱體模型進行優化,選擇將箱體頂部和后方部分進行適當削減,保證箱體最大變形量和最大應力在要求的范圍內,以減輕箱體的總質量。箱體壁厚去除量表示相對原箱體壁厚(10 mm)削減的百分比,即去除10%表示箱體壁厚為9 mm。

根據表1所示不同工況下箱體軸孔受力可知,在工況1下,各軸孔受力較大,故選擇在工況1下進行仿真。優化后箱體的仿真數據如表3所示。

通過對比不同優化模型可以發現,當箱體壁厚去除量為20%時,最大應力和最大應變最小。在保持最大形變量和最大應力基本不變的前提下,為提高箱體輕量化,選擇箱體優化20%的模型,此時箱體的壁厚設置為8 mm。優化前后的模型按相同步驟設置相同約束和網格劃分,在各個工況下進行仿真,結果如表4所示。

對比優化前后箱體仿真數據,最大應力值和最大變形均在約束條件范圍內,符合最優解的約束條件。優化前箱體質量為27.6 kg,優化后箱體質量為26.222 kg,質量減少了5%。輕量化效果較為明顯,拓撲優化結果基本滿足預期優化要求。