一種液體低堿速凝劑的制備及其性能研究

李茜茜

(1. 石家莊市長安育才建材有限公司,河北 石家莊 051430;2. 河北省混凝土用功能性材料工程技術研究中心,河北 石家莊 051430)

0 前言

速凝劑能夠顯著加快混凝土的凝結速度,在噴射混凝土施工中不可缺少,其效果直接影響到噴射混凝土的噴射質量。由于國內很多大型重點項目采用了濕噴工藝,液體速凝劑得到了較大關注。目前液體速凝劑包括無堿速凝劑和有堿速凝劑,無堿速凝劑由于具有較高的后期強度優勢越來越受到關注,并開始逐步取代有堿速凝劑,但有堿速凝劑相較于無堿速凝劑具有摻量低、成本低、回彈量小、早期強度高的優勢,因而,研制一種后期強度損失小、摻量低、回彈量小的低堿速凝劑具有較大現實意義。

國內外研究者對有堿速凝劑制備的研究較多,萬甜明[1]等以氫氧化鈉、氫氧化鉀和氫氧化鋁為基礎組分,通過添加改性劑合成了一種鋁酸鹽型低堿液體速凝劑,摻量為 6% 時,水泥初凝時間均小于 3min、終凝均小于 8min,同時該速凝劑 1d 抗壓強度均大于 10MPa,28d 抗壓強度比均大于 100%。張勇[2]等以單因素試驗為基礎,研究了堿鋁比、母液濃度、反應溫度和時間等合成工藝參數對鋁酸鹽液體速凝劑母液的凝結時間及穩定性的影響,并分析了各參數影響母液性能的原因,得出生產鋁酸鹽液體速凝劑的最佳合成工藝參數;并通過加入三乙醇胺、聚丙烯酰胺及重鉻酸鉀等明顯改善了速凝劑與水泥的適應性,提高了速凝劑的綜合性能。張建綱[3]采用鋁酸鈉、硫酸鋁、硅酸鈉、穩定劑為主要原材料合成了一種液體速凝劑,該速凝劑中鋁離子的存在形式大多數為水合鋁離子的聚合體,其離子半徑大、電荷量高,有利于打破水泥顆粒表面的電位平衡,加速水泥的絮凝和凝結作用。

然而,有堿速凝劑往往存在水泥適應性較差、后期強度損失大等問題。因此,研制一種摻量低、適應性好、后期強度損失小的有堿速凝劑具有重要的意義。本文通過氫氧化鋁、氫氧化鉀制得鋁酸鹽溶液,通過加入硅酸鈉、甘油、丙烯酰胺改性制備液體低堿速凝劑,并研究了速凝劑對水泥砂漿凝結時間和抗壓強度的影響。

1 試驗部分

1.1 原材料

氫氧化鋁:工業級,中鋁山東有限公司;氫氧化鉀:分析純,天津市永大化學試劑有限公司;甘油(丙三醇):分析純,國藥集團化學試劑有限公司;硅酸鈉:分析純,天津市永大化學試劑有限公司;陽離子型聚丙烯酰胺(分子量 1000 萬):工業級,河南眾邦環保科技有限公司。

1.2 制備方法

將 300g 水和一定量氫氧化鉀加入到 1L 四口燒瓶中,攪拌溶解后,油浴升溫至 110℃,將 260g 硫酸鋁分兩次加入,待完全溶解呈透明狀后,保溫 1h,制得鋁酸鹽溶液。降溫至 70~80℃,將硅酸鈉水溶液(100g 水溶解一定量的硅酸鈉)攪拌下慢慢滴加到鋁酸鹽溶液中,滴加時間控制在 1 小時以上,滴加結束后加入甘油攪拌 10 分鐘,倒入配制好的聚丙烯酰胺水溶液(水的用量補齊 1L),攪拌 10min,制得液體低堿速凝劑。

1.3 檢測方法

1.3.1 凝結時間和抗壓強度的測定

依照標準 GB/T 35159—2017《噴射混凝土用速凝劑》對所制得無堿速凝劑的水泥凝結時間和水泥砂漿強度進行測試。

1.3.2 回彈率的測定

依照 JGJ/T 372—2016《噴射混凝土應用技術規程》中附錄 G 提及的方法測試回彈率。

2 結果與討論

2.1 堿鋁摩爾比對速凝劑性能的影響

硅酸鈉、丙三醇、聚丙烯酰胺所占質量百分比分別為 3%、2%、0.1%,其他條件不變,通過改變堿鋁摩爾比考察其對速凝劑性能的影響,試驗結果見表 1。

表 1 堿鋁摩爾比對速凝劑性能影響

由表 1 可見,隨堿鋁比的增加,初、終凝時間均由慢至快后又慢下來。這是由于一方面速凝劑中的 NaOH與石膏反應生成 Ca(OH)2,消除石膏緩凝,促進 C3A 水化形成鈣釩石而速凝[4];另一方面,OH-濃度對鋁酸鈉溶液中鋁陰離子的存在形式有直接影響,堿鋁摩爾比較大時,越多的 Al(OH)4-與 OH-反應生成 Al(OH)63-[5]。水泥體系中的濃度加大,大量生成鈣礬石晶體,相互交聯結成網狀結構,大大加速了混凝土的水化時間,使混凝土凝結時間大幅縮短[6]。堿鋁比過大時,鋁陰離子所占比例相對減少,反而不利于縮短凝結時間。隨著堿鋁比增加,堿含量增大,混凝土易發生堿骨料反應,使得后期強度損失增大。因此,應將堿鋁比控制在 1.4 左右最佳。

2.2 硅酸鈉對速凝劑性能的影響

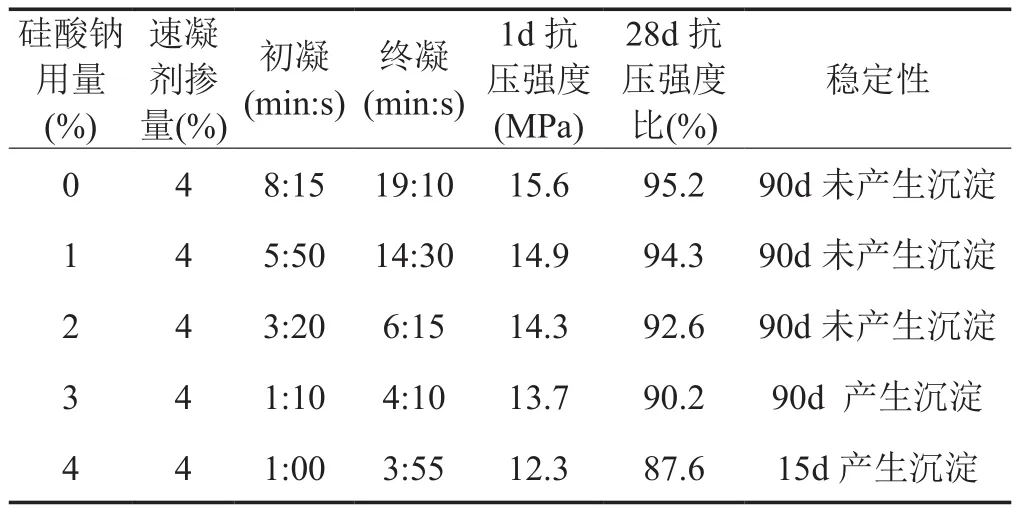

堿鋁比為 1.4、丙三醇、聚丙烯酰胺所占質量百分比分別為 2%、0.1%,其他合成條件不變通過改變硅酸鈉的用量考察其對速凝劑性能的影響,試驗結果見表2。

表 2 硅酸鈉對速凝劑性能影響

由表 2 可見,隨著硅酸鈉用量的提高,凝結時間先縮短后趨于不變。這是由于硅酸鈉不僅能夠迅速消耗水泥漿體中的石膏,還能夠與漿體中的鈣離子反應生成水化硅酸鈣膠凝性產物,從而促進漿體凝結[7]。硅酸鈉用量達到 4% 后,凝結時間略有縮短,但考慮到速凝劑穩定性的問題,硅酸鈉最佳用量為 3%。

2.3 丙三醇對速凝劑性能的影響

堿鋁比為 1.4、硅酸鈉、聚丙烯酰胺所占質量百分比分別為 3%、0.1%,其他合成條件不變通過改變丙三醇的用量考察其對速凝劑性能的影響,試驗結果見表3。

表 3 丙三醇對速凝劑性能影響

由表 3 可見,隨著硅酸鈉用量的提高,凝結時間先縮短后延長,這是由于丙三醇分子中含有 -OH,其中O 作為配位原子能提供電子對與中心離子 Al3+進行配位形成穩定的絡合物,形成的絡合物在溶液中形成了很多可溶區,提高了水化產物的擴散速率,促進水泥的水化,促進水泥快速凝結。此外,這種絡合離子具有一定的溶解度,能穩定存在于溶液中,有效降低游離 Al3+的濃度,也能抑制溶液中鋁離子的水解,從而提高速凝劑的穩定性。但是過量的丙三醇對 C3A、C3S 的水化、新生晶體生長產生抑制作用,從而導致凝結時間延長。因此,丙三醇最佳用量為 2%。

2.4 聚丙烯酰胺對速凝劑性能的影響

堿鋁比為 1.4、硅酸鈉、丙三醇所占質量百分比分別為 3%、2%,其他合成條件不變通過丙三醇的用量考察其對速凝劑性能的影響,試驗結果見表 4。

表 4 聚丙烯酰胺對速凝劑性能影響

由表 4 可見,隨著聚丙烯酰胺用量的提高,凝結時間先縮短后延長,這是由于隨著聚丙烯酰胺高分子聚合物的加入,聚合分子相互聯接,吸附在水泥顆粒上起到“架橋”作用,使水泥漿體更容易形成遠程凝聚結構,使得體系粘度增大,水泥顆粒間移動的阻力增加,從而縮短了凝結時間[2]。但當聚丙烯酰胺過量時,分子結構中過量的酰胺基團會抑制水泥水化,出現緩凝現象。因此,聚丙烯酰胺最佳用量為 0.1%。

2.5 無堿速凝劑的不同水泥適應性評價

采用 5 種不同品種的水泥,水泥的主要化學組成見表 5,對優化后的最佳配方合成的速凝劑的凝結時間、水泥砂漿強度進行了評價,結果見表 6。

表 5 各種水泥的主要化學組成 wt.%

由表 6 可見,所制得無堿速凝劑采用 5 種水泥在GB/T 35159—2017 規定的范疇內均能滿足標準的技術要求,表明該產品具有較好的促凝效果、水泥適應性和較低的回彈性,同時改善了后期強度損失大的問題。

3 結論

(1)本文制備了一種液體低堿速凝劑,并通過研究各組分對速凝劑性能的影響,確定最優合成條件為:堿鋁比 1.4、硅酸鈉、丙三醇、聚丙烯酰胺所占質量百分比分別為 3%、2%、0.1%。

(2)所制得低堿速凝劑摻量低、水泥適應性好、回彈性小,同時改善了后期強度損失大的問題。

表 6 所制得無堿速凝劑的凝結時間、砂漿強度及回彈率結果