6 mm深度篩分—重介質淺槽分選技術的研究

柳 驍

(神華準格爾能源集團有限責任公司,內蒙古 鄂爾多斯 010300)

1 概 述

原煤的深度分級是實現精度分選的重要前提條件[1]。弛張篩的使用,給原煤的細顆粒分級帶來了技術突破[2]。動力煤全級入選時,塊煤和末煤分選前要進行脫泥,由于傳統的篩分設備干法脫泥效率低,干法脫泥效果不達標,因此傳統的脫泥方式是濕法脫泥。然而,弛張篩能夠實現原煤6 mm,甚至3 mm干法脫泥,并且篩分效果能夠滿足生產要求。弛張篩實現干法脫泥后,減少了煤泥量,在很大程度上避免了煤泥量大帶來的一系列不良影響。弛張篩的使用實現了末煤深度分級,優化了末煤處理工藝[6]。

當前許多動力煤選煤廠采用原煤25 mm或13 mm分級,塊煤重介質淺槽分選、末煤重介質旋流器分選的選煤工藝,工藝流程較為復雜。也有部分選煤廠采用25 mm或13 mm分級,塊煤使用重介質淺槽分選,末煤不分選,這樣會影響產品的質量。試驗表明,弛張篩按照6 mm分級時,篩分效率可達75%以上;弛張篩按照3 mm分級時,篩分效率可達70%以上。弛張篩實現末煤深度篩分后,25~6 mm或25~3 mm末煤,以及13~6 mm或13~3 mm末煤就可以直接與塊煤一起進入重介質淺槽分選機進行分選,在簡化了工藝流程的同時,也提高了原煤的入洗比例[16]。

2 原煤特性研究

2.1 粒度組成分析

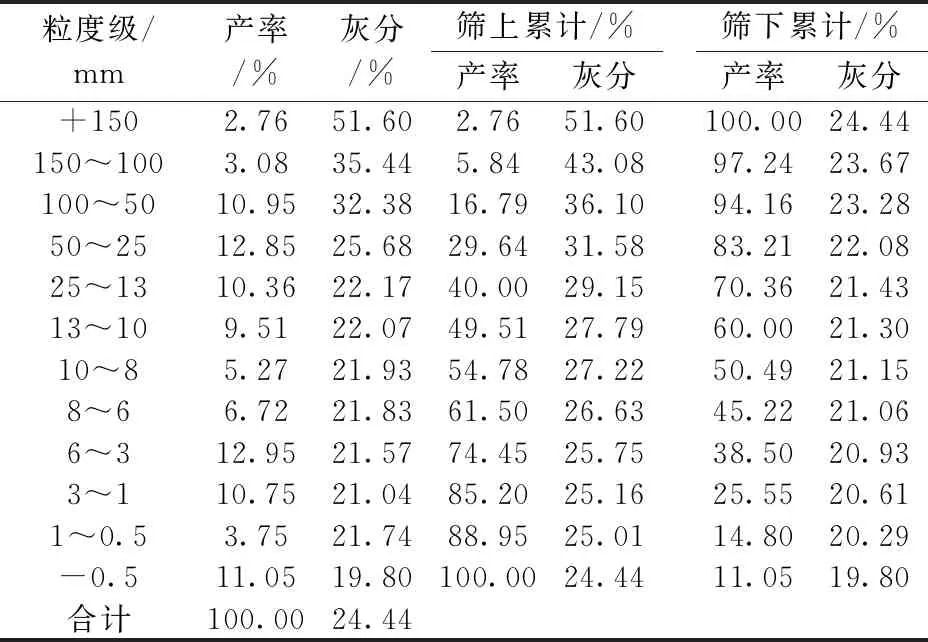

原煤篩分試驗結果見表1。

表1 原煤粒度組成分析

分析表1可知:原煤灰分24.44%,屬于中灰分煤;100~10 mm為主要粒級,大于10 mm粒級含量達49.51%,且灰分較高為27.79%,通過分選能有效降低灰分,提高產品熱值;小于10 mm粒級含量達50.49%,灰分為21.15%,還有提質的可能;各粒級灰分隨著粒度減小而減小,說明細粒級含煤較多,煤質較脆;小于0.5 mm級含量較大,灰分沒有明顯升高,同樣說明煤質較脆。

2.2 密度組成分析

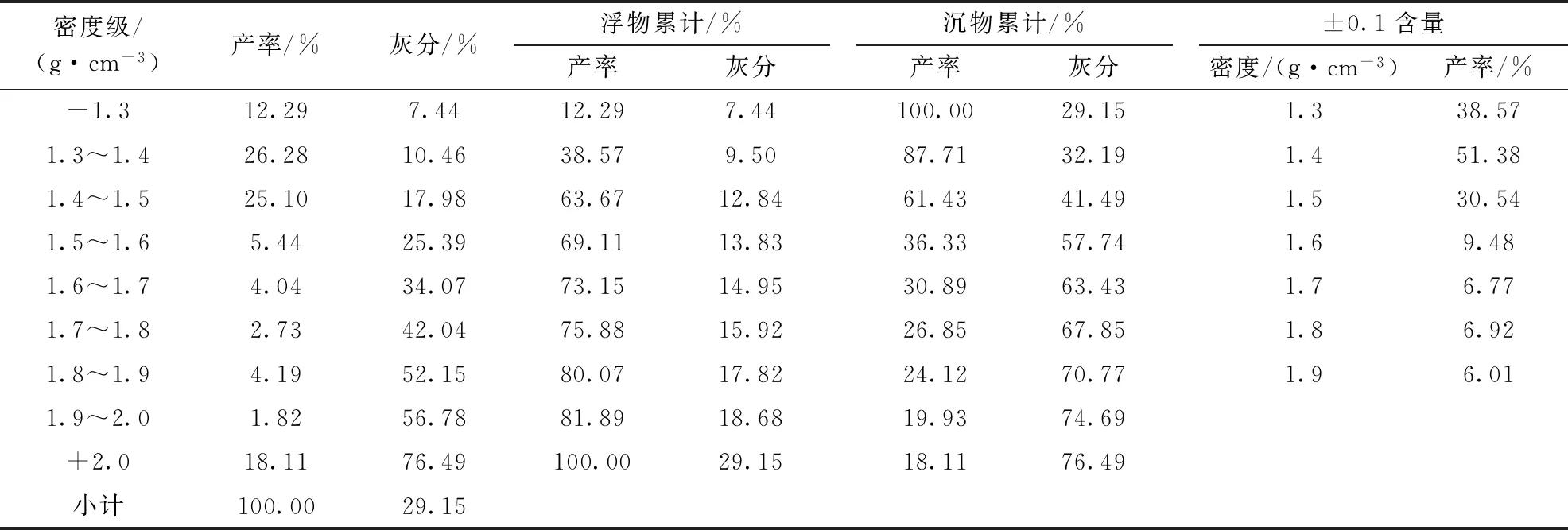

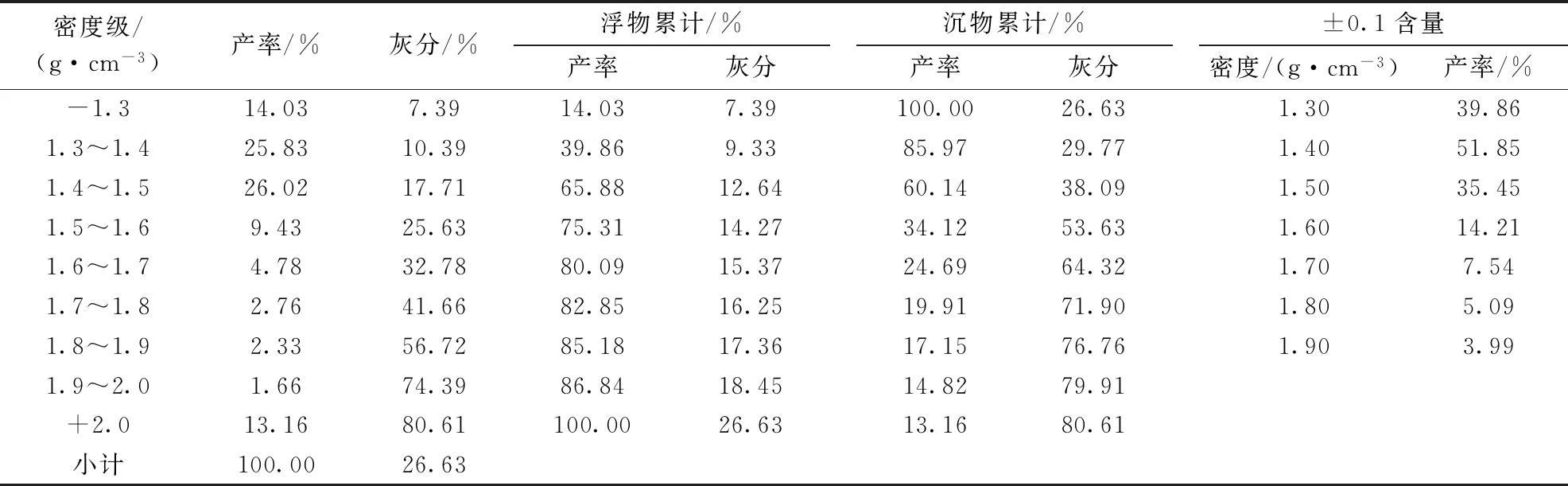

入選原煤大于13 mm粒級的浮沉試驗結果見表2,入選原煤大于6 mm粒級的浮沉試驗結果見表3。

表2 入選原煤大于13 mm粒級浮沉組成

表3 入選原煤大于6 mm粒級浮沉組成

2.3 可選性分析

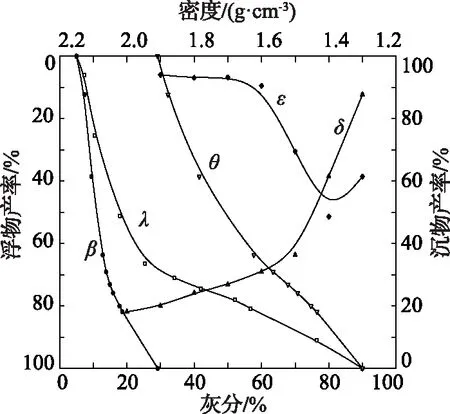

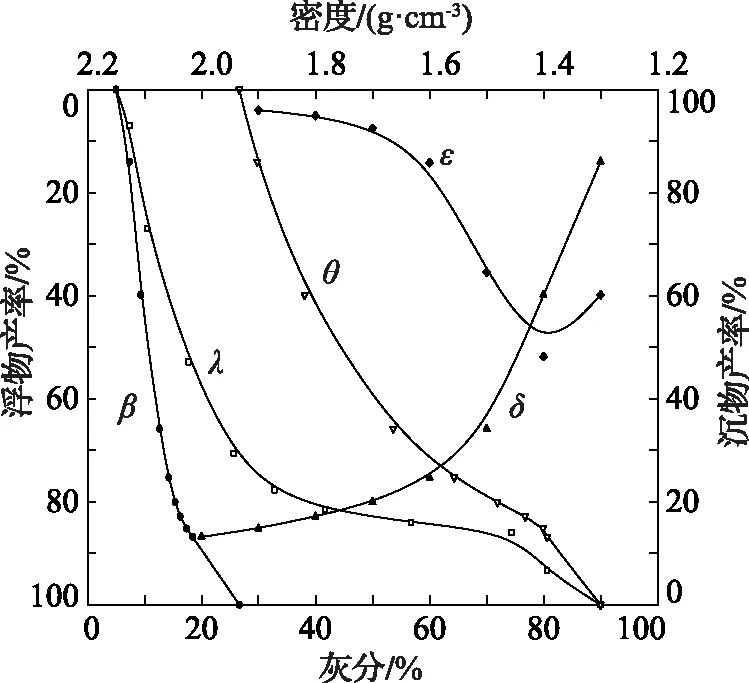

大于13 mm原煤的可選性曲線如圖1所示,大于6 mm原煤的可選性曲線如圖2所示。

從圖1看出,大于13 mm原煤分選,當要求理論精煤灰分為14%時,理論精煤產率為73.3%,理論分選密度為1.585 g/cm3,可選性等級為中等可選。

圖1 大于13 mm原煤可選性曲線

從圖2看出,大于6 mm原煤分選,當要求理論精煤灰分為14%時,理論精煤產率為70.0%,理論分選密度為1.619 g/cm3,可選性等級為中等可選。

圖2 大于6 mm原煤可選性曲線

3 弛張篩6 mm深度篩分技術研究

3.1 篩面位移與速度測量分析

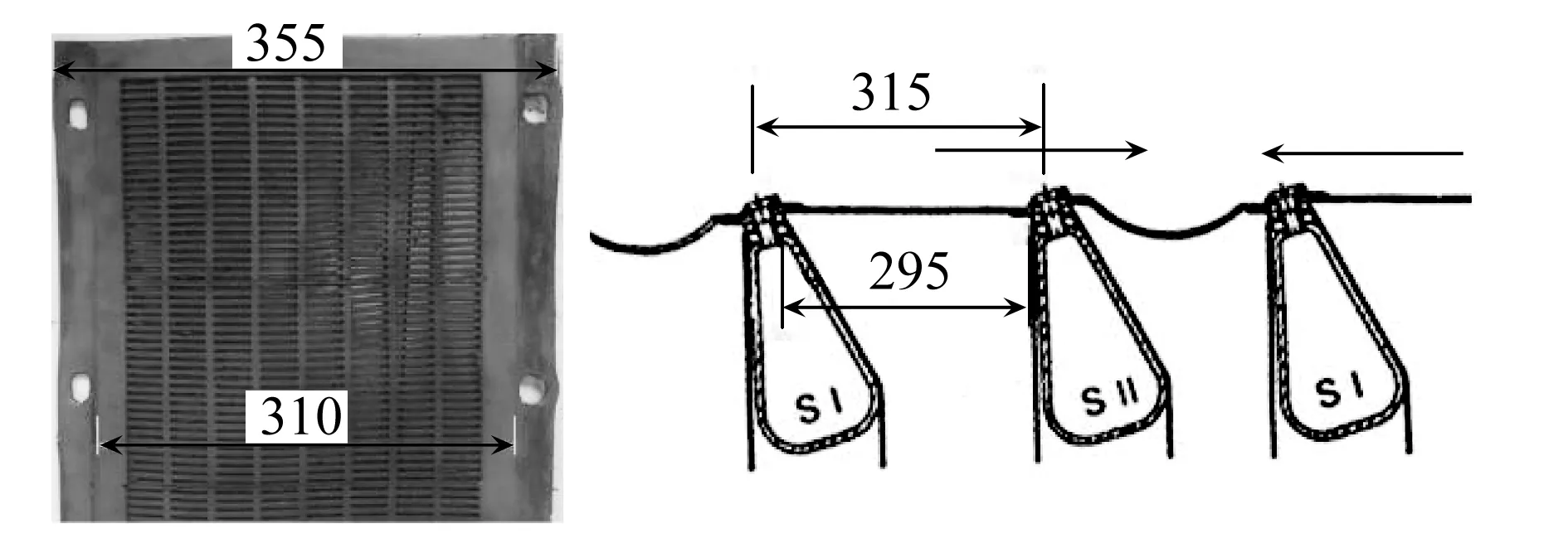

Liwell弛張篩所用聚氨酯篩面結構尺寸如圖3所示,單片聚氨酯篩面寬度L=355 mm。弛張篩橫梁初始間距a=315 mm。由于篩面兩端利用壓條固定在橫梁上,因此,實際參與撓曲運動的篩面寬度小于篩面整體寬度。a0=315-20=295 mm。

圖3 弛張篩篩面與橫梁尺寸

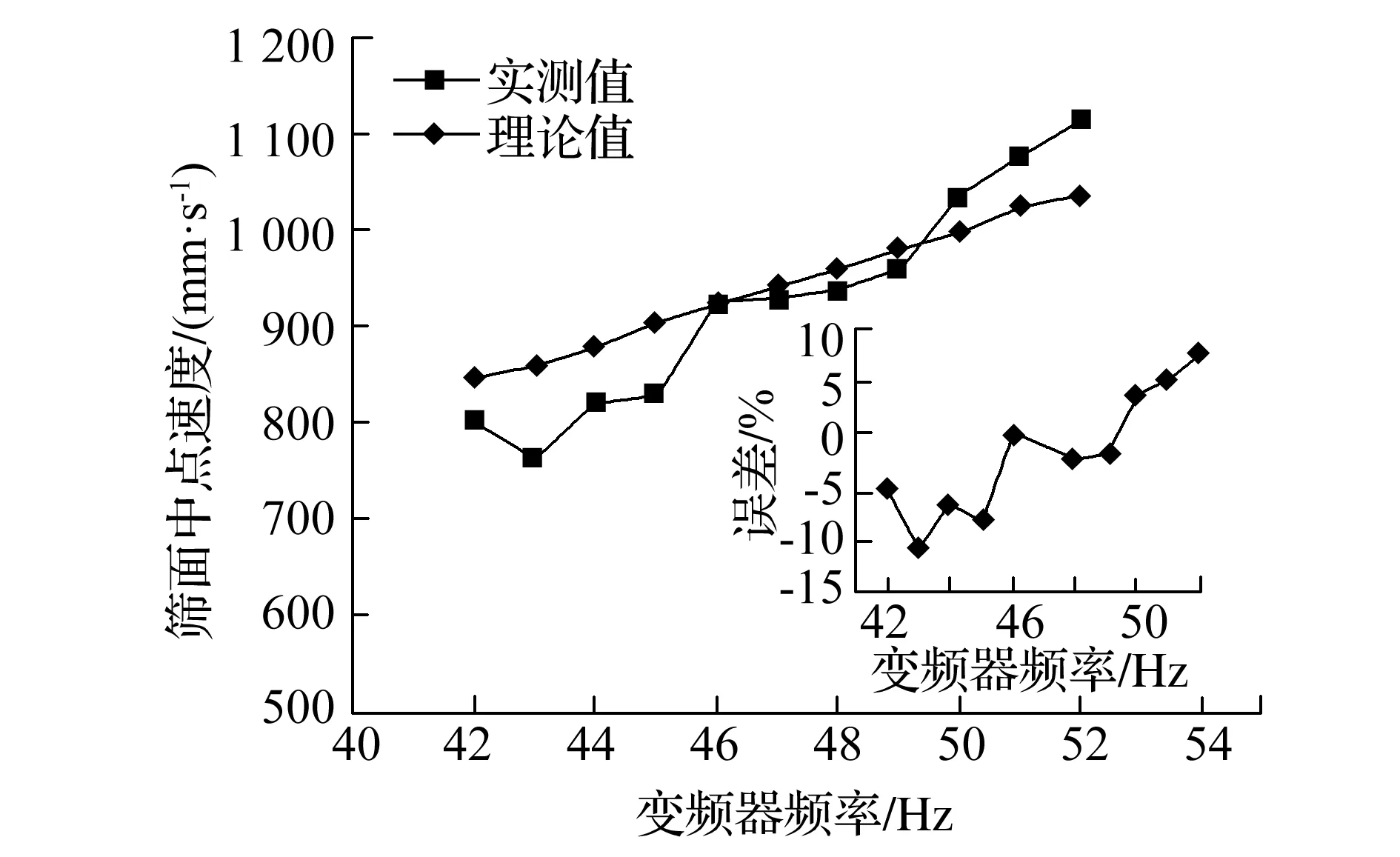

弛張篩篩面中點位移測試值與理論值對比如圖4所示,弛張篩篩面中點速度測試值與理論值對比如圖5所示。

圖4 弛張篩篩面中點位移測試值與理論值對比

圖5 弛張篩篩面中點速度測試值與理論值對比

由圖4和圖5可以看出,篩面中點位移隨著變頻器頻率的增大,與理論值相比,呈現逐步上升趨勢,這是由于理論計算時未考慮篩面單位質量運動所造成的慣性作用。而通過位移數值微分所得到的篩面中點速度與理論值吻合較好,這主要是由于隨著頻率的提高,篩面中點位移由于慣性所增加的幅度小于撓曲周期的減小幅度。

3.2 弛張篩6 mm篩分試驗研究

弛張篩計算入料、偏差及分配率計算結果見表4。

表4 弛張篩6 mm篩分計算入料、偏差及分配率計算

用表4數據計算均方差:

∑Δ2=36.51

σ=3.02

用表4數據計算得到篩分效率87.20%,粗顆粒正配效率92.58%,細顆粒正配效率94.61%,總錯配物含量(占入料)6.83%。再用表4繪制弛張篩兩產品分配曲線圖6所示。

圖6 弛張篩兩產品分配曲線

由圖6可知弛張篩實際分級粒度d50=7.22 mm。

3.3 不同頻率下弛張篩6 mm分級效果分析

同頻率下弛張篩6 mm分級結果見表5。

表5 不同頻率下弛張篩6 mm分級結果

由表5可知,當弛張篩工作頻率為48 Hz時,弛張篩篩分效果最佳,此時篩分效率為88.26%,限下率為0.64%,限上率為32.77%,細顆粒錯配物含量為0.50%,粗顆粒錯配物含量為7.17%,總錯配物含量為7.67%。隨著工作頻率增大,篩面加速度增大,單位時間物料跳動次數增加,強化了物料的松散分層,提高了物料的整體篩分效果,限下率及細粒物錯配物含量減小,但限上率及粗顆粒錯配物含量會有所增大,整體篩分效率增大。但當工作頻率增大至48 Hz后繼續增大時,單位時間物料跳動次數過大,物料運移速度加快,物料篩分時間降低,顆粒透篩概率降低,限下率及細粒物錯配物含量增大,限上率及粗顆粒錯配物含量降低,整體篩分效率降低。

4 基于6 mm篩分的重淺槽精度分選研究

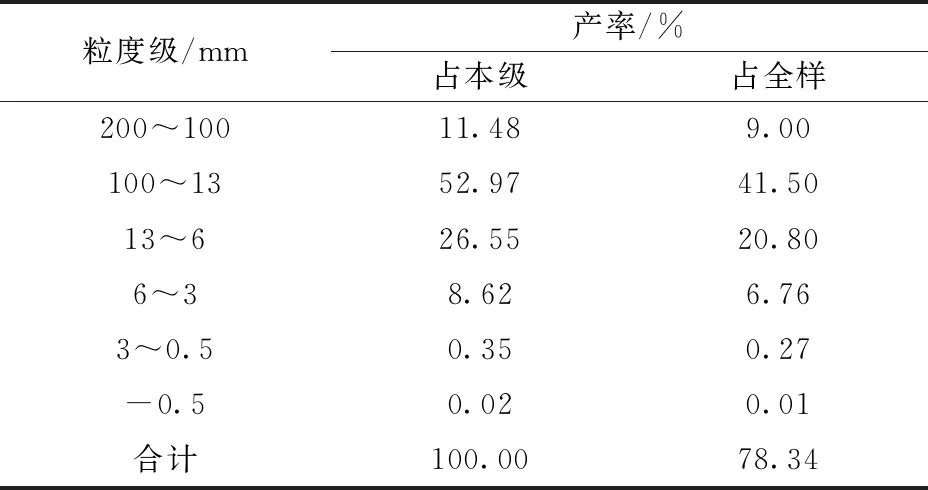

4.1 重介質淺槽入料粒度分析

重介質淺槽入料的粒度組成見表6。由表6可知,經弛張篩篩分后,100~13 mm粒級是淺槽入料的主要粒級,占入料的52.97%;其次為13~6 mm粒級的煤,占入料的26.55%;小于3 mm粒級僅占入料的0.37%,含量較少。

表6 淺槽分選機入料粒度組成

4.2 淺槽重介質分選效果分析

4.2.1 200~100 mm淺槽重介質分選效果分析

200~100 mm淺槽重介質分選機兩產品中間變量計算結果見表7,200~100 mm淺槽重介質分選機計算入料、偏差及分配率計算結果見表8。

表7 200~100 mm原煤淺槽重介質分選機兩產品中間變量計算

表8 200~100 mm原煤淺槽重介質分選機計算入料、偏差及分配率計算

由表7可知,淺槽重介質分選機兩產品實際產率為:

γ1=17239.58 /20000.00×100%=86.20%

γ2=100-γ1=100-86.20=13.80%

用表8數據計算均方差:

∑Δ2=0.00

σ=0.00

4.2.2 100~13 mm淺槽重介質分選效果分析

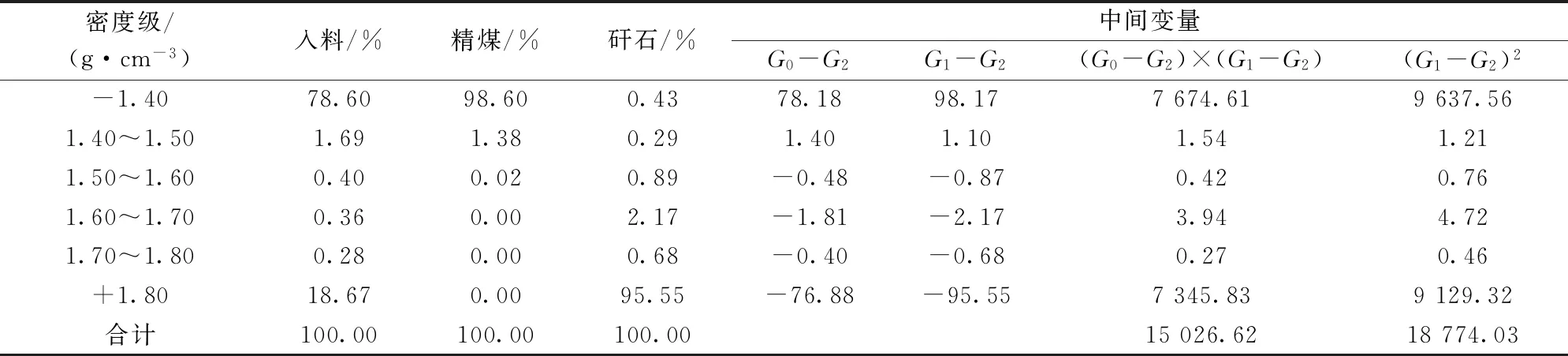

100~13mm原煤淺槽重介質分選機兩產品中間變量計算見表9,100~13 mm原煤淺槽重介質分選機計算入料、偏差及分配率計算見表10。

表9 100~13 mm原煤淺槽重介質分選機兩產品中間變量計算

由表9可得,淺槽重介質分選機兩產品實際產率為:

γ1=15026.62 /118774.03 ×100%=80.04%

γ2=100-γ1=100-80.04=19.96%

用表10數據計算均方差:

∑Δ2=0.67

σ= 0.37

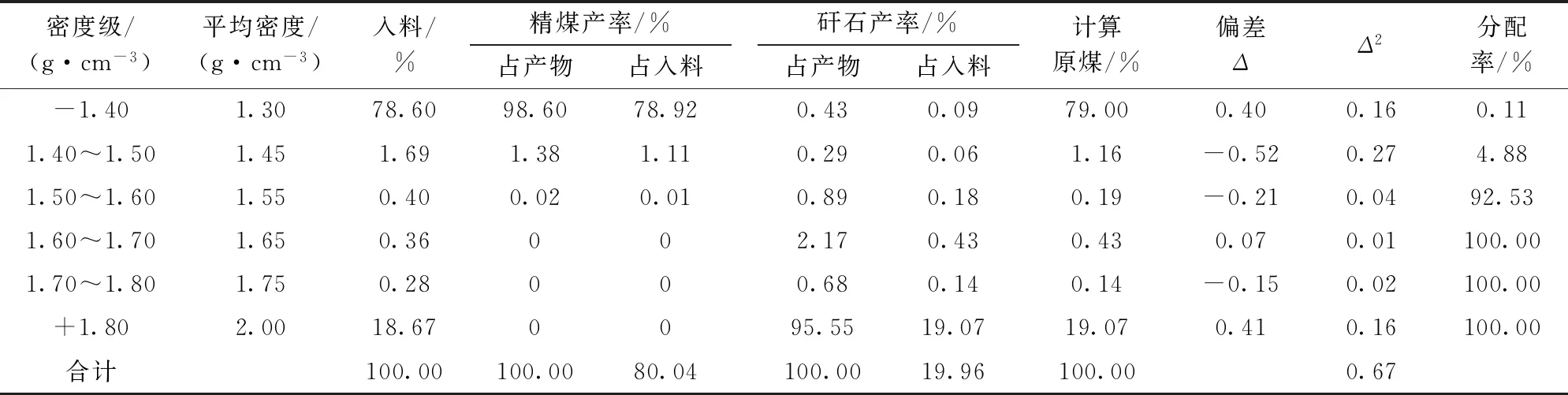

由表10繪制淺槽重介質分選機兩產品(100~13 mm)分配曲線如圖7。由圖7可知淺槽重介質分選機實際分選密度為δp=1.50 g/cm3,可能偏差E=(1.53-1.48)/2=0.025 g/cm3。

表10 100~13 mm原煤淺槽重介質分選機計算入料、偏差及分配率計算

圖7 100~13 mm原煤淺槽重介質分選機兩產品分配曲線

4.2.3 13~6 mm原煤淺槽重介質分選效果分析

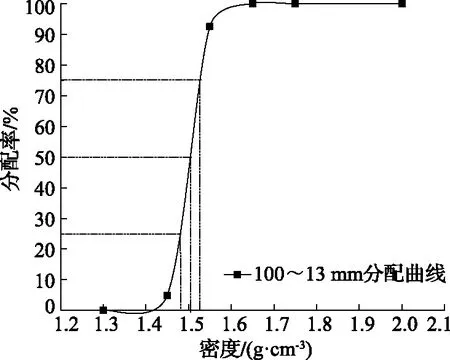

13~6 mm原煤淺槽重介質分選機兩產品中間變量計算結果見表11,13~6 mm原煤淺槽重介質分選機計算入料、偏差及分配率計算結果見表12。

由表11可得,淺槽重介質分選機兩產品實際產率為:

γ1=13925.85/15648.97×100%=88.99%

γ2=100-γ1=100-88.99=11.01%

用表12數據計算均方差:

∑Δ2=8.91σ=1.33

表11 13~6 mm原煤淺槽重介質分選機兩產品中間變量計算

表12 13~6 mm原煤淺槽重介質分選機計算入料、偏差及分配率計算

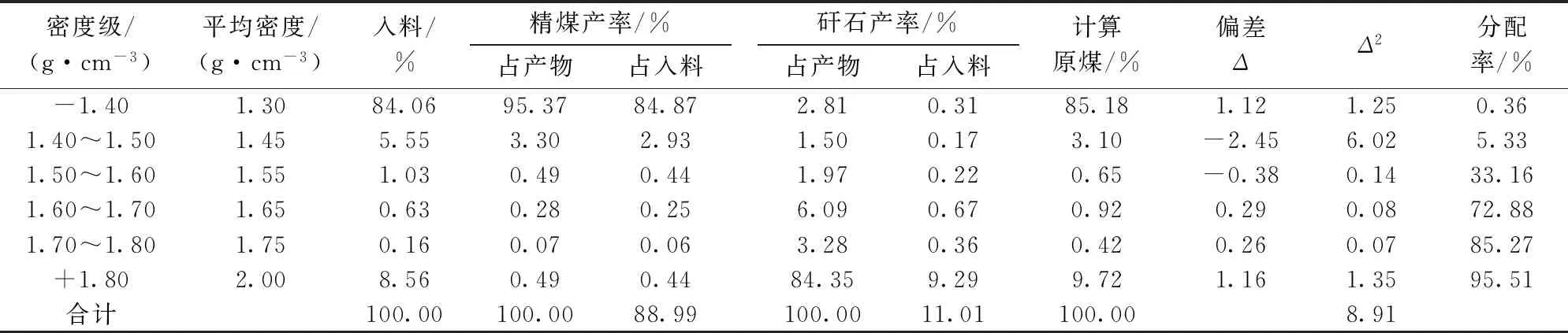

由表12可以繪制淺槽重介質分選機兩產品(13~6 mm)分配曲線圖8,由圖8可知淺槽重介質分選機實際分選密度為δp=1.59 g/cm3,可能偏差E=(1.66-1.53)/2=0.065 g/cm3。

圖8 13~6 mm原煤淺槽重介質分選機兩產品分配曲線

5 結 語

大于13 mm粒級入洗原煤的可選性為中等可選,大于6 mm粒級入洗原煤的可選性同樣為中等可選,降低了重介質淺槽的入料粒度,入選原煤的可選性未發生大的變化。

弛張篩在50 Hz工況下,進行6 mm篩分時,其分級粒度d50為7.22 mm,篩分效率為87.20%,總錯配物含量為6.83%;當變頻器頻率取48 Hz(曲軸轉速570 r/min)時,弛張篩有較好的的篩分效率,篩分效率為88.26%。

各粒度級精煤產率在80.04%~88.99%之間,各粒度級實際分選密度δP在1.50~1.62 g/cm3之間,且粒度越小,分選密度δP越大;可能偏差E值在0.025~0.065 g/cm3之間,且粒度越小,可能偏差E值越大。