降低浮選藥劑耗量的可行性探索與實(shí)踐

尹 艷

(淮北礦業(yè)股份有限公司 臨渙選煤廠,安徽 淮北 235141)

浮選是選煤生產(chǎn)的重要環(huán)節(jié),直接關(guān)系著精煤質(zhì)量和產(chǎn)率,關(guān)系著選煤廠效益。隨著選煤新工藝、新技術(shù)、新設(shè)備的不斷發(fā)展,臨渙選煤廠西區(qū)原設(shè)計(jì)的浮選生產(chǎn)工藝、管理模式,已不能適應(yīng)智能高效生產(chǎn)要求,需要進(jìn)一步優(yōu)化,以解決現(xiàn)存的諸多問題,達(dá)到效率效益最大化的目的。臨渙選煤廠西區(qū)選煤車間承擔(dān)著全廠近2/3的入洗量,選煤成本主要集中在浮選藥劑、磁鐵礦粉等大宗材料上,浮選藥劑的消耗對選煤成本有著較大的影響。控制和降低浮選藥耗,有利于降低選煤生產(chǎn)成本,進(jìn)而提高經(jīng)濟(jì)效益。選煤廠自行開發(fā)了浮選自動加藥系統(tǒng),同時實(shí)施深錐補(bǔ)水管、高效弧形篩、霧化器等技術(shù)改造措施,以達(dá)到降低浮選藥耗的目的。

1 浮選自動加藥系統(tǒng)設(shè)計(jì)

選煤廠原浮選加藥為人工手動控制,系統(tǒng)在開機(jī)或換煤時,至少30 min才能調(diào)節(jié)穩(wěn)定;手動控制加藥量難以精確,易造成藥劑浪費(fèi)。

1.1 加藥控制原理

根據(jù)藥劑輸出量經(jīng)過微分、積分和比例按照一定的線性組合構(gòu)成控制量,這個輸出量就是反饋值,沒有閉環(huán)的反饋則無法控制每個管路的具體流量,所以單個系統(tǒng)反饋值要形成閉環(huán),不斷進(jìn)行循環(huán)過程,從而實(shí)現(xiàn)精密計(jì)量并進(jìn)行跟蹤。

1.2 加藥控制策略

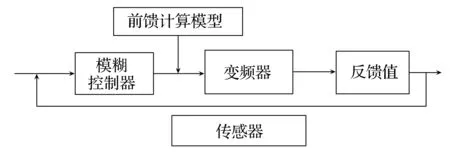

在系統(tǒng)實(shí)施過程中采用前饋—反饋控制策略,用前饋控制來給定一個加藥量,作為前提判斷,再用反饋控制給出一個加藥量進(jìn)行補(bǔ)償,這樣既能彌補(bǔ)因?yàn)榭刂七^程的滯后帶來的反饋控制的加藥滯后,也能使整個系統(tǒng)的適應(yīng)能力更強(qiáng),加藥量控制更準(zhǔn)確。加藥系統(tǒng)前饋—反饋控制系統(tǒng)原理如圖1所示。

圖1 加藥系統(tǒng)前饋—反饋控制系統(tǒng)工作原理示意

1.3 改造前后的工藝流程

改造前后的工藝流程見圖2。

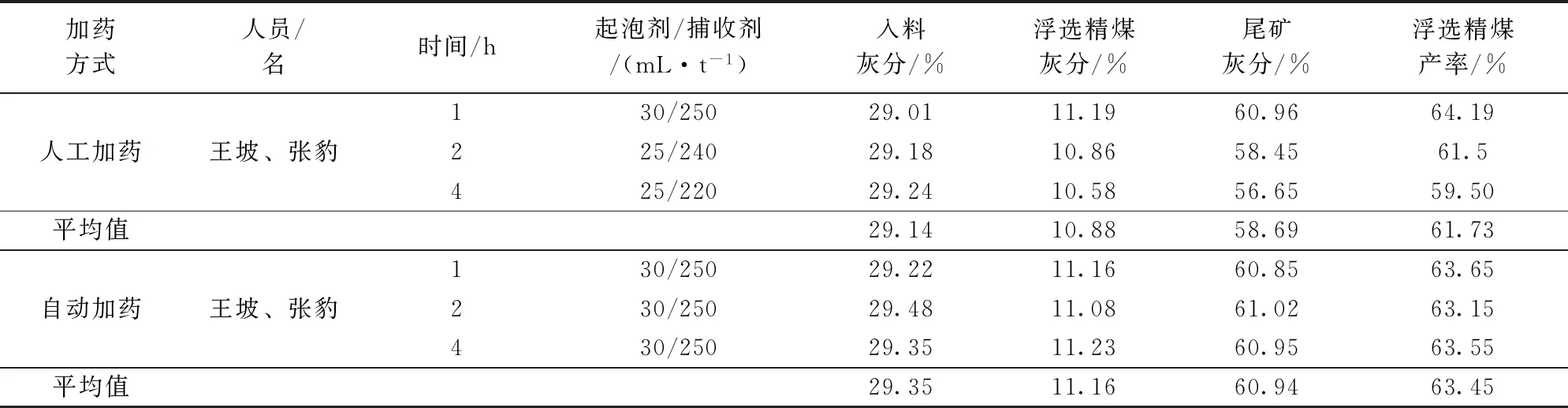

1.4 效果驗(yàn)證

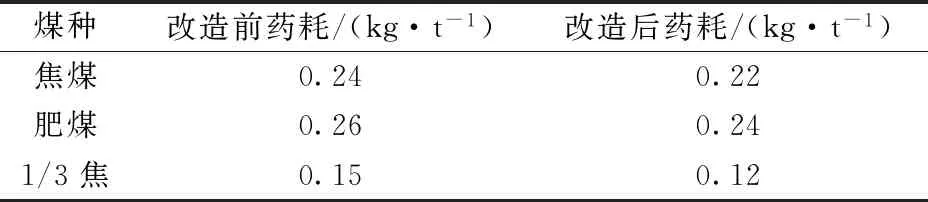

經(jīng)過改造完善,針對同一煤種(童亭礦煤與蘆嶺礦煤按1∶1比例配洗)進(jìn)行生產(chǎn)跟蹤試驗(yàn),通過對生產(chǎn)數(shù)據(jù)進(jìn)行統(tǒng)計(jì)、分析、總結(jié),發(fā)現(xiàn)自動加藥裝置穩(wěn)定可靠,具有明顯優(yōu)勢,生產(chǎn)對比數(shù)據(jù)見表1。

表1 浮選數(shù)據(jù)對比

圖2 改造前與改造后的工藝流程對比

通過表1分析可知,采用自動加藥方式,起泡劑、捕收劑用量能夠?qū)崟r穩(wěn)定的控制,而人工加藥方式在不同的時間段測量時出現(xiàn)了較大幅度的藥量波動和產(chǎn)率波動,如:捕收劑用量最大出現(xiàn)30 mL的變化幅度(250-220=30 mL),浮選精煤產(chǎn)率出現(xiàn)4.69(66.19%-59.50%=4.69%)個百分點(diǎn)的波動,遠(yuǎn)大于自動加藥方式0.50%的產(chǎn)率波動(63.65%-63.15%=0.50%);自動加藥方式比人工加藥方式藥劑量穩(wěn)定,浮選指標(biāo)穩(wěn)定,大大降低了藥劑浪費(fèi),同時人員配置減少4人。

2 深錐溢流大小對藥劑耗量的影響

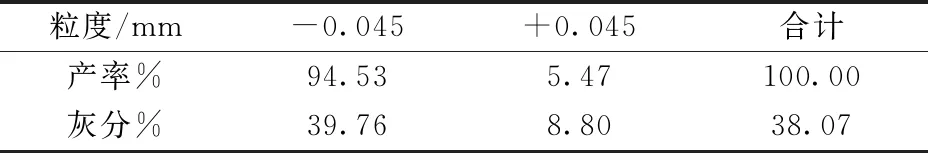

深錐濃縮機(jī)改造完成后深錐補(bǔ)水量小、溢流小,導(dǎo)致系統(tǒng)中在斜管紊流層經(jīng)上升流形成的高灰細(xì)泥不能及時排出,深錐的脫泥效率不能全部體現(xiàn),增加浮選機(jī)負(fù)荷,降灰水平有限。深錐補(bǔ)水改造前采取一期深錐溢流做粒度分析(溢流1格,1格為5 cm),結(jié)果見表2。

表2 深錐補(bǔ)水改造前一期深錐溢流粒度分析

由表2可以看出,溢流量小,在斜管處高灰細(xì)泥未能排出來,夾帶著部分煤粒,雷諾數(shù)值增大,不利于煤泥顆粒的分級。

深錐將原有循環(huán)水上水管(DN150)改至DN200,改造完成后,大幅度增加了深錐的補(bǔ)水量,通過多次實(shí)驗(yàn),溢流量基本能控制在1.5~4格左右,采取溢流2.5格時深錐溢流做粒度分析,如表3所示。

表3 深錐補(bǔ)水改造后一期深錐溢流粒度分析

由表3可以看出,深錐溢流量增大時,小于0.045 mm粒級灰分較溢流一格時有所增加,產(chǎn)率也相應(yīng)增加,大于0.045 mm粒級含量大幅度降低,深錐停留在斜管附近的高灰細(xì)泥通過上升水流帶走,脫泥效果凸顯。改造前后藥耗對比分析見表4。

表4 改造前后藥耗對比分析

由表4可以得出結(jié)論:對各個入洗煤種進(jìn)行改造前后藥耗對比,可以看出,適當(dāng)增加溢流量對深錐脫泥有利,適度增大溢流在一定程度上能夠降低浮選藥劑耗量。

3 高效弧形篩截粗改造

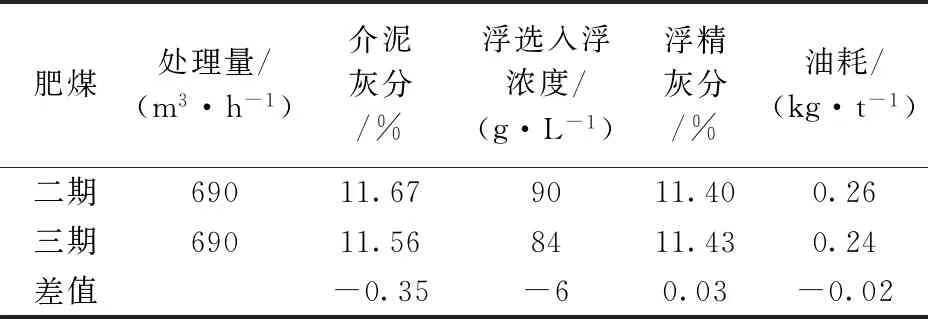

因三期原分級旋流器分級,溢流跑粗嚴(yán)重,大于0.5 mm顆粒進(jìn)入浮選,很難通過浮選進(jìn)行回收,損失在尾礦中。三期在旋流器組溢流管上加溢流閥,通過關(guān)閉溢流閥,使分級旋流器失去作用,物料全部進(jìn)入精煤泥弧形篩,并另增加2臺高效弧形篩(篩縫0.3 mm)來代替旋流器組分級,改造完成后,采取許疃礦煤與童亭礦煤按1∶1比例配洗,與二期未進(jìn)行改造的系統(tǒng)做對比試驗(yàn),做對比試驗(yàn),結(jié)果如表5。

表5 二、三期做對比分析

由表5可以得出,高效弧形篩改造后,浮選入浮濃度下降6 g/L,說明三期跑粗現(xiàn)象得到了極大地改善,大于0.5 mm粒級通過高效弧形篩回收后,小于0.5 mm以下進(jìn)入浮選機(jī),對浮選操作非常有利,降低浮選生產(chǎn)壓力,三期藥劑耗量較二期降低0.02 kg/t,精煤產(chǎn)率有所提高達(dá)到預(yù)期效果。

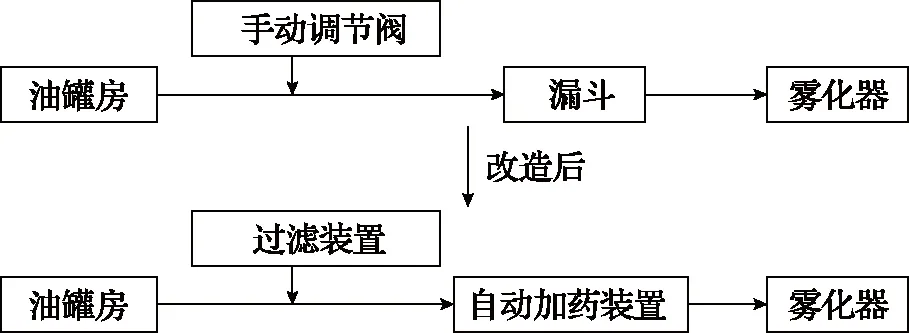

4 霧化器進(jìn)風(fēng)方式改造

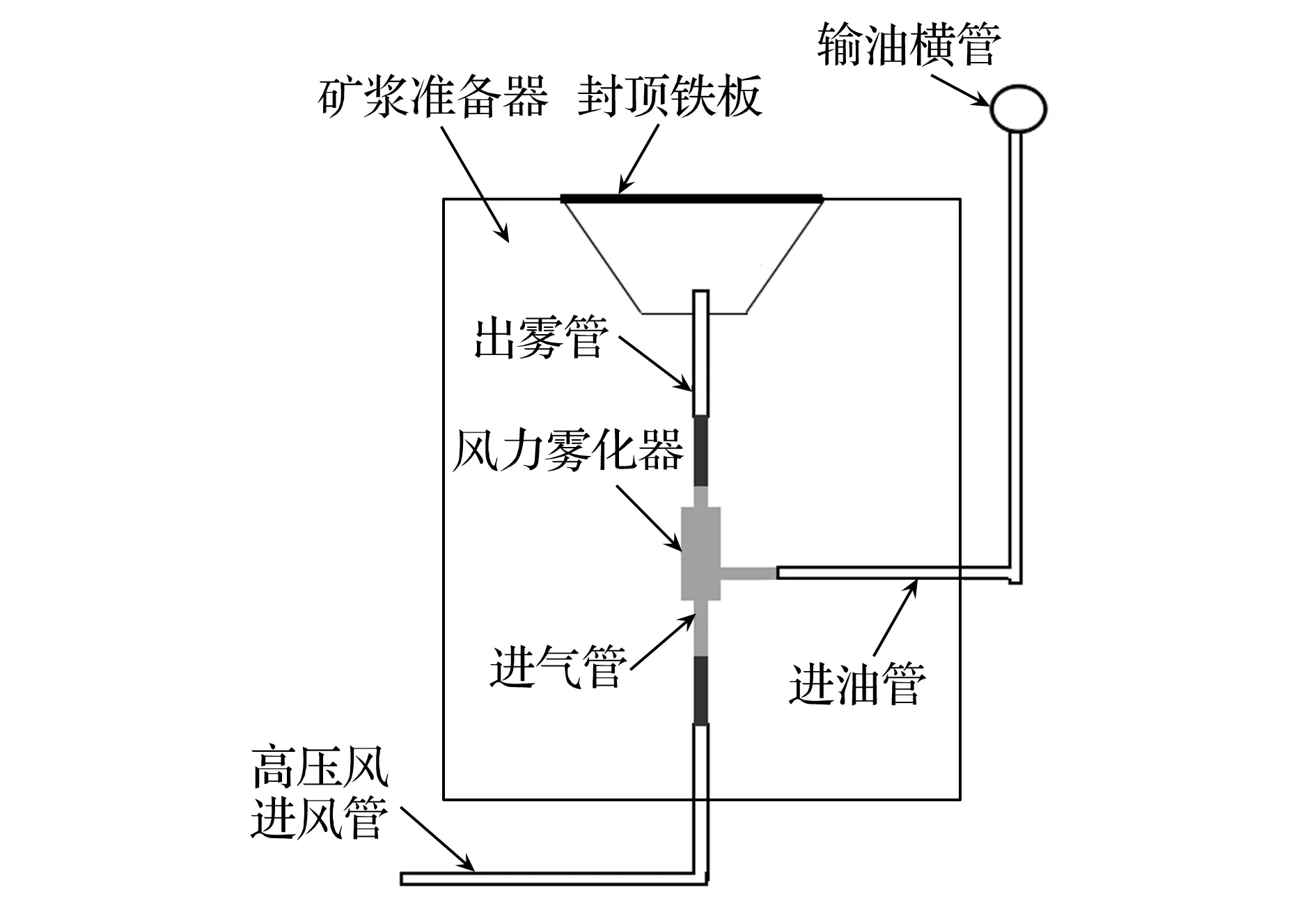

為改善礦漿準(zhǔn)備器霧化效果,比照渦北選煤廠,對霧化器進(jìn)行改造,對原頂部進(jìn)油進(jìn)風(fēng)方式進(jìn)行改造,采用側(cè)面加油、底部進(jìn)風(fēng)的方式,將風(fēng)壓由原來的0.1 MPa提高至0.2 MPa,通過管道將礦漿準(zhǔn)備器內(nèi)多余的油霧引至浮選機(jī)第一、二室,提高浮選效果,降低浮選藥耗。如圖3所示。

圖3 霧化器進(jìn)風(fēng)方式改造

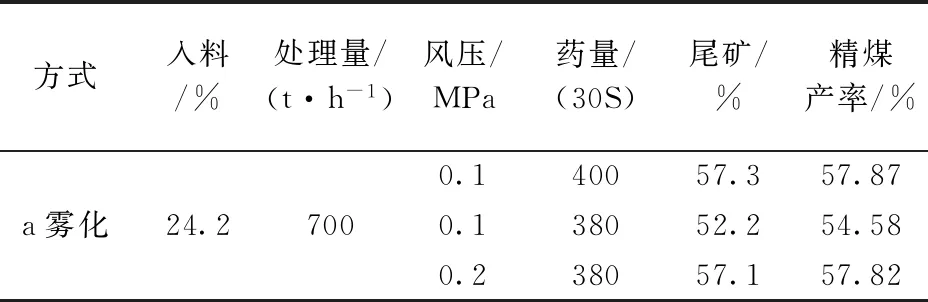

通過調(diào)整霧化器風(fēng)壓,采取同樣的處理量及藥量,對比試驗(yàn)見表6。

對表6數(shù)據(jù)進(jìn)行分析,將處理量控制在700 t/h、壓力0.1 MPa時,采取不同藥量,對尾礦進(jìn)行分析,在提高霧化器風(fēng)壓,由0.1 MPa提高至0.2 MPa,按照之前的藥量對尾礦進(jìn)行分析,在壓力提高的前提下,保證浮選尾礦灰分的前提下,浮選藥耗適度降低。

表6 霧化器改造前后對比

由表6可以得出結(jié)論,在系統(tǒng)處理量及入浮濃度一定的情況下,提高風(fēng)壓對霧化效果及浮選精煤回收效果較好,風(fēng)壓從0.1 MPa增至0.2 MPa,藥耗降低0.013 kg/t,達(dá)到預(yù)期效果。

5 結(jié) 語

使用浮選自動加藥系統(tǒng)后,減少了啟停機(jī)及換煤過程中藥劑損失;對深錐補(bǔ)水管改造,增大深錐補(bǔ)水,提高脫泥效果;高效弧形篩截粗改造,通過增加高效弧形篩來替代分級旋流器;霧化器進(jìn)風(fēng)方式改造等均能在不同程度上改善浮選效果,降低浮選藥耗,創(chuàng)造了可觀的經(jīng)濟(jì)效益。