針織緯編氨綸輸送控制技術

彭來湖, 羅 昌, 牛 沖, 呂永法, 胡旭東, 戴 寧

(1. 浙江理工大學 浙江省現代紡織裝備技術重點實驗室, 浙江 杭州 310018;2. 杭州旭仁自動化有限公司, 浙江 杭州 310018; 3. 浙江日發紡機技術有限公司, 浙江 新昌 312500)

在服裝面料中加入適量的氨綸成分,可有效改善服裝的延伸性和回彈性,增加穿著舒適性,因此,氨綸在以內衣為主的,強調保形性和貼身性的針織物中得到了普遍應用。由于生產工藝的限制,傳統氨綸多以包芯紗或包覆紗的方式編入織物,現有氨綸裸絲的強度與張力特性已允許氨綸獨立參與編織,這樣可減少氨綸因包覆等方式增加的工序及成本,更重要的是可保持良好的彈性,避免因包覆而造成的彈性損失[1-3]。

氨綸裸絲的低模量及高彈性特點,使得其在許多高轉速、高響應實時性要求的針織緯編設備上應用還存在許多困難。周文勝等研究設計了應變片型張力檢測裝置檢測紗線張力,進而控制伺服電動機速度動態調節輸送紗線張力的方案[2]。馬海鵬等在對圓緯機主動式動態送紗控制技術的研究中,提出了基于位置和速度實時控制的動態送紗控制系統[3]。Chen等提出基于CAN總線和步進電動機的簇絨地毯機送紗控制系統[4]。Kovar從不同角度介紹紗線輸送系統,描述了在送料過程中影響紗線速度和拉應力變化的主要變量,并就針織生產的質量和穩定性進行了闡述[5]。這些研究對氨綸紗線的輸送控制有一定的指導意義,但并不能夠完全適用氨綸類高彈細紗的應用[6]。

本文通過對氨綸應力應變模型以及編織工藝的研究,以快速響應的積極式送紗器作為紗線動態輸送的驅動執行器件,采用可調占空比的PWM(Pulse Width Modulation)脈沖實現模擬量控制信號輸出的方式,結合針筒轉速及位置控制算法,提出基于針織緯編設備的積極送紗控制方案實現對氨綸的動態輸送,使織物彈性均勻,布面平整無橫紋且局部彈性可調。

1 氨綸輸送原理及控制方案

針對不同的原料,針織緯編設備上使用的輸紗器主要分為積極式輸紗器和消極式輸紗器2種[5]。氨綸裸絲的初始模量小,具有低負荷、高伸長的特點,若采用消極式給紗方式,將造成易斷紗、給紗張力波動嚴重、織物成圈不均勻等缺點。而積極式輸紗器能夠主動向編織區輸送定長的紗線,即在單位時間內給編織系統輸送一定長度的紗線,這種連續、均勻、恒定的供紗方式,使得各成圈系統的線圈長度趨于一致,給紗張力較均勻,織物紋路清晰,且能夠有效控制織物的密度和幾何尺寸[7],因此,氨綸輸送宜采用積極式輸紗器。

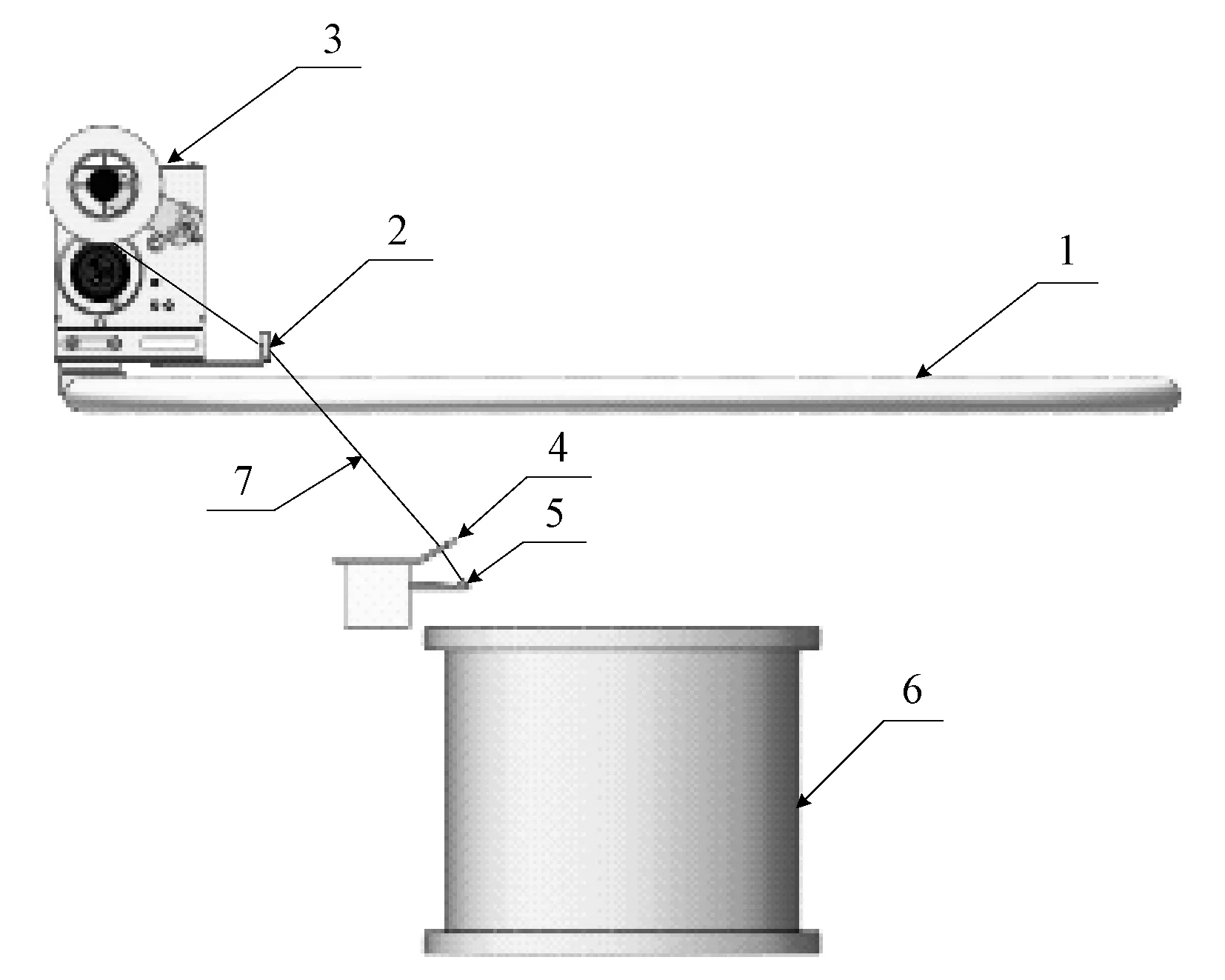

ELAN-30型輸紗器是一種新型的氨綸彈性紗專用積極式輸紗器,該輸紗器內部以無刷直流電動機驅動滾軸,外部驅動輥滾動帶動紗線退繞。本文以ELAN-30型輸紗器作為氨綸紗線輸送執行器,研究氨綸的動態輸送控制技術,其輸送過程如圖1所示。氨綸紗線從輸紗器的驅動輥上退繞,經過電子眼斷紗報警器的檢測孔位,再穿進機器的喂紗裝置紗嘴導紗孔。當編織開始時針筒運轉,同時輸紗器驅動輥滾動帶動彈性紗筒跟著轉動,將紗線積極地喂入針織機編織區域,最終經過編織系統的編織形成氨綸針織物。

1—紗架; 2—電子眼; 3—氨綸輸紗器; 4—導紗孔; 5—紗嘴; 6—針筒; 7——氨綸紗線。

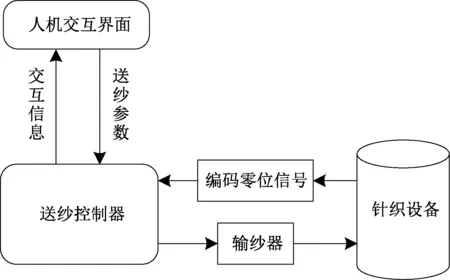

針筒的轉速以及工藝文件中的送紗參數共同決定了氨綸紗線的消耗量。氨綸紗線的實際輸送量由ELAN-30型輸紗器的驅動輥轉速決定,因此,氨綸紗線的輸送需要ELAN-30型輸紗器在依據送紗參數運轉輸送的基礎上實時跟隨針筒轉速。圖2示出針織緯編設備氨綸輸送控制技術方案圖。

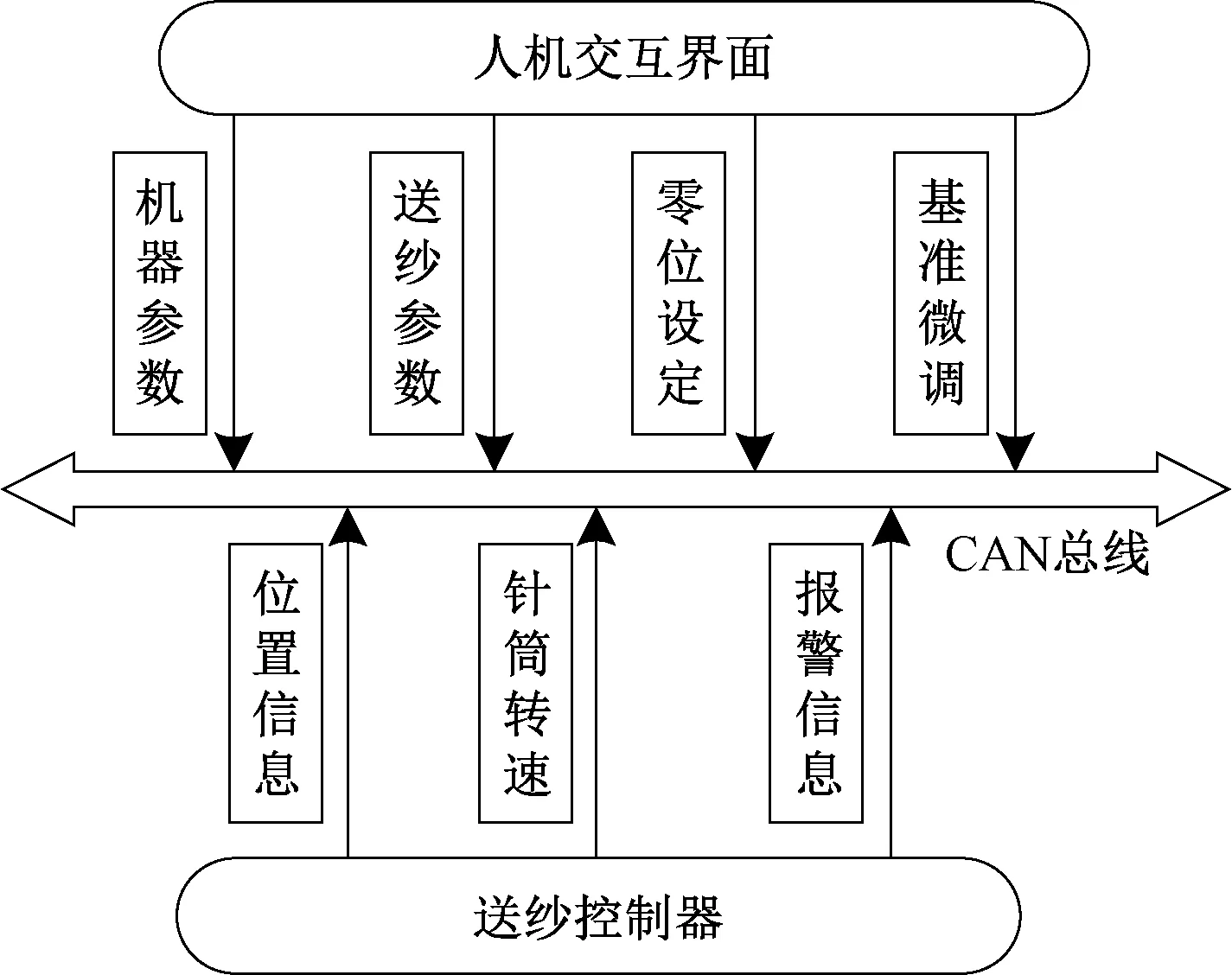

圖2 氨綸送紗控制技術方案

人機交互界面解析工藝文件并下傳送紗參數至送紗控制器,送紗控制器采集針織設備的編碼零位信號計算出針筒當前的運轉位置及速度,然后根據相應的位置與速度控制算法調整輸紗器的送紗速度,進而實時調節送紗量。

2 氨綸送紗工藝分析

2.1 針筒輸紗器轉比參數分析

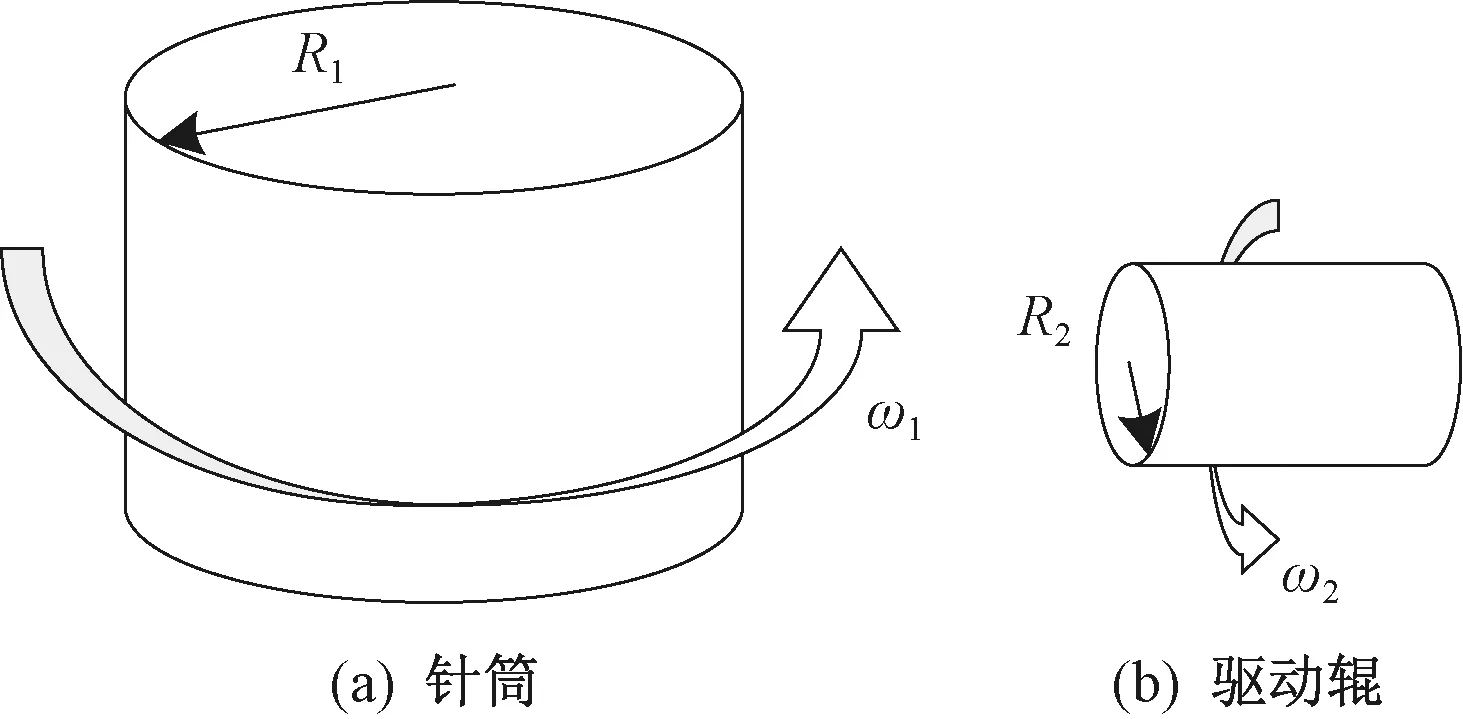

針織緯編設備在編織氨綸產品時,氨綸以某種速度和拉伸條件與主紗一起形成織物。在這個動態輸送過程中,編織速度與送紗量有著直接的對應關系。對于針織緯編設備,針筒轉速即表示編織速度。在同一拉伸條件下,即動態輸送時氨綸紗線保持同一張力的條件下,輸紗器的輸送速度決定了氨綸送紗量的大小。ELAN-30型輸紗器送紗速度與針筒轉速存在一定的比例關系。緯編設備針筒、ELAN-30型輸紗器驅動輥示意圖如圖3所示。

圖3 針筒和輸紗器驅動輥示意圖

假設針筒轉速為ω1(r/min),半徑為R1(mm);輸紗器驅動輥轉速為ω2,半徑為R2。不計紗線彎紗成圈所需要的長度,則單位時間t內的針筒上紗線消耗量Q1(mm)為

Q1=ω1R1t

而單位時間t內輸紗器驅動輥上的送紗量Q2為

Q2=ω2R2t

當紗線進入編織區域時,織針隨著針筒作圓周運動的同時,在成圈機構的作用下沿豎直方向做往復直線運動并鉤取紗線。由于織物組織結構不同,彎紗深度不同,紗線的用量也就不同[8]。

假設某一組織編織工藝下參與編織成圈的針數為n枚,單個線圈總長度為l(mm,去除線圈橫向間距),則單位時間內實際送紗量關系為

Q2=Q1+nl

某一時刻參與編織的針數可由機器總針數以及控制器解析鏈條中設定的出針方式來獲取。采用B樣條的針織物緊密結構模型可依據紗線直徑近似計算單個線圈長度。由此可得出針筒與輸紗器轉速關系為

由于nl遠小于R2,因此,二者轉速比關系主要取決于針筒與輸紗器驅動輥半徑比。

假設在一定轉速比下,氨綸紗線以伸長率為100%的情況下進行輸送。在其他伸長率情況下,針筒與輸紗器的轉比關系將非線性變化,這與紗線的應力-應變模型有關。

2.2 氨綸應力-應變模型分析

緯編氨綸織物彈性大都來自包覆在各種纖維內部的氨綸,而織物中氨綸的含量主要取決于氨綸的線密度、牽伸比以及織物密度。針對同一種氨綸原料,在不考慮織物密度變化的情況下,氨綸在編織過程中的牽伸比是影響織物彈性的關鍵因素。在同一編織速度下,若要調節某步段氨綸織物的彈性,那么就要改變喂入紗線的牽伸比。對于積極式輸紗器來說,即要主動調節送紗量的大小,因而緯編氨綸織物的彈性與氨綸的送紗量之間有著較為密切的關系[9]。

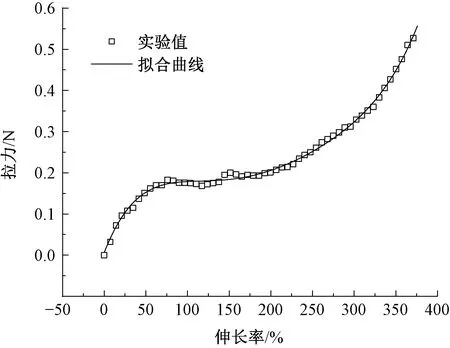

氨綸送紗量對織物彈性回復率的影響并不是線性關系。牽伸倍數增大,氨綸絲的彈力發揮較大的作用,使織物的彈性回復率較好;氨綸絲的牽伸倍數太大超出其最佳彈性區域時,織物的彈性回復率開始變小,因此,尋求氨綸牽伸比與送紗量之間的數學關系尤為重要。本文針對一種氨綸原料進行研究,通過定負荷拉伸實驗得出該氨綸紗線的應力應變關系曲線。拉伸實驗在電子式萬能試驗機、稱重傳感器、用于稱重傳感器的變送器TM50、NIcRI0-9022及N19215采集板卡搭建的實驗平臺上進行,采用的氨綸試樣長度(L)為85 mm,拉伸速度(V)為5 mm/s,測試20次,進行統計學分析并用Origin軟件進行曲線擬合,實驗結果如圖4所示。曲線以紗線的伸長率為橫坐標,拉伸時紗線上的相應拉力為縱坐標。

圖4 氨綸紗線應力-應變曲線

氨綸紗線張力與伸長率之間呈非線性關系,假設氨綸紗線在張力f下的伸長率為α(%),采用多項式函數進行回歸分析,建立二者之間相關關系的具體數學表達式:

f=p1α5+p2α4+p3α3+p4α2+p5α+p6

其中:p1=7.518×10-13;p2=-7.788×10-10;p3=3.188×10-7;p4=-5.972×10-5;p5=-5.22×10-3;p6=5.750×10-3。該擬合方程相關系數為0.997,擬合程度最好,其擬合曲線走勢符合氨綸拉伸曲線規律。

含氨綸織物伸長率與紗線伸長率呈線性回歸關系,氨綸紗線動態輸送時的伸長率直接影響了織物的彈性指標[10]。為定量分析織物彈性要求與氨綸送紗速度的關系,采用數學歸納法進一步研究二者的關系表達式。

假設氨綸在預設張力f0(N)下單位時間的送紗長度為L0,在另一較大張力f1條件下單位時間的送紗長度為L1,且此時伸長率為α1:

L1=L0α1

紗線張力變大,則伸長率變大,那么輸紗器減少送紗量,轉速變慢。送紗量與轉速的關系為

ω1R1=ω2R2+(L1-L0)

可得到

在緯編氨綸織物編織過程中,需要實時改變織物局部彈性,可在工藝文件中設定好步段的張力需求,控制器通過工藝文件中的參數推導出相應的紗線伸長率,進而調節輸紗器的送紗速度達到目標張力。即通過調節輸紗器送紗量達到所需要的織物彈性需求。

2.3 轉速控制

ELAN-30型輸紗器是一種電壓控制型積極式輸紗器,其送紗速度與工作參考電壓成正比關系。設定電壓范圍為0~10 V,轉速范圍為0~4 000 r/min,ELAN-30型輸紗器目標轉速為ω,則設定電壓值V為

綜合機器針筒輸紗器轉速比關系、氨綸紗線延伸特性,在使用某一氨綸紗線編織氨綸產品時,假設實時針筒轉速為ωt,目標紗線張力ft條件下伸長率為αt,那么輸紗器的實時轉速ωd為

在該轉速下送紗控制器輸出的控制電壓Vt應為

3 送紗控制器硬件設計

3.1 硬件總體設計方案

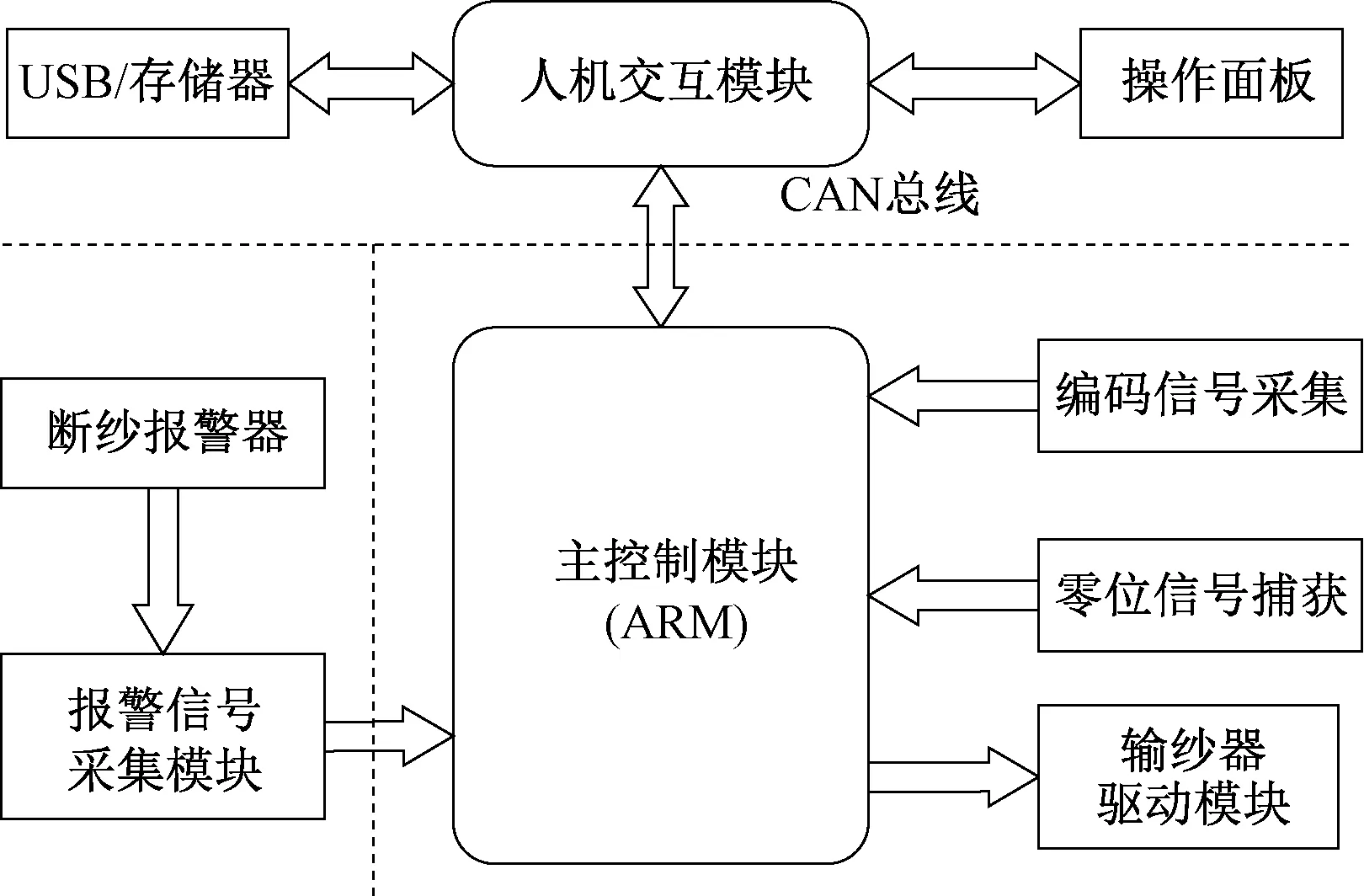

圖5示出針織緯編設備氨綸紗線輸送控制系統硬件電路整體結構,主要包括人機交互模塊、主控制模塊、斷紗報警模塊。人機交互模塊支持工藝文件的拷貝與解析,實現氨綸參數的調節,實時編織信息的顯示等功能。主控制模塊采用高性能高級精簡指令集機制advanced RISC machines(ARM)處理器作為控制核心,集成編碼信號采集功能、零位信號捕獲、ELAN-30型輸紗器驅動功能。該模塊與人機交互模塊之間通過高速現場總線CAN總線通信,人機將解析好的氨綸輸紗器的控制參數下傳至控制模塊,控制模塊實時將當前的編織位置信息、速度信息、報警信息反饋至人機。氨綸紗線導紗器裝有電子眼感應裝置,能夠檢測到是否斷紗;斷紗報警模塊將讀取感應到的斷紗信號傳遞給送紗控制器,實現斷紗檢測及時停機。

圖5 系統硬件電路整體框架圖

3.2 編碼零位信號采集模塊

3.2.1 編碼位置信息同步原理

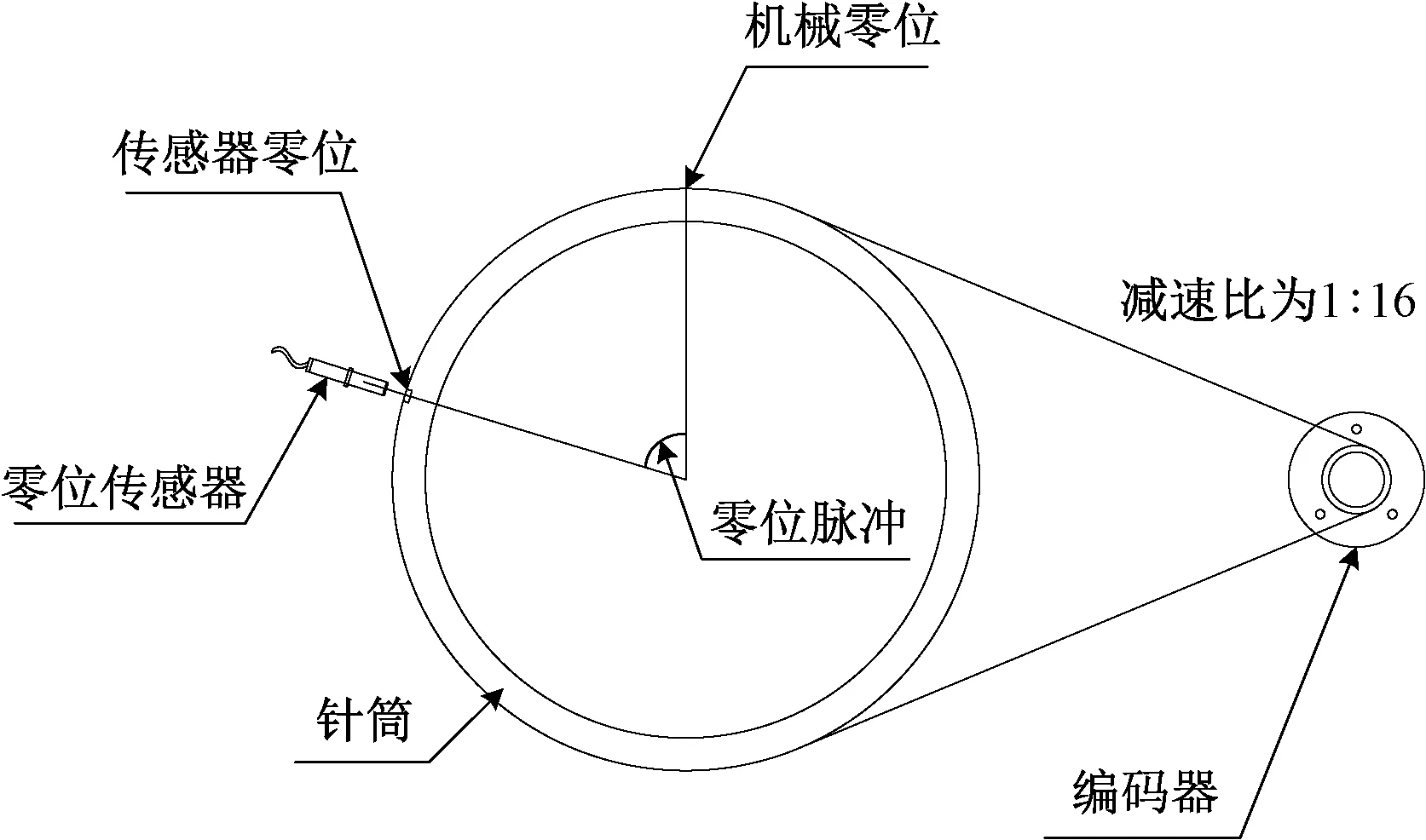

在針織緯編設備上,氨綸產品的編織有著特殊的制版工藝。編織過程中需要采用合適的氨綸輸紗器啟動和退出角度。合適的工作角度可有效防止啟動落后造成的斷紗和啟動超前造成的返紗。在工藝文件中插入氨綸工作參數,包括起始步、終止步、初值和終值。由于工藝要求,氨綸參數依據步段間的循環圈在初值和終值間漸變遞增或遞減,這樣才能保證氨綸送紗量符合織物的筒徑變化要求[11],因此,由于氨綸產品特殊的工藝要求,氨綸紗線輸送控制系統需要采集計算當前針筒的編織位置信息及速度信息。機器編碼信號及零位信號檢測示意圖如圖6所示。

圖6 機器針筒編碼及零位信號檢測示意圖

本文設計利用機器的編碼脈沖以及零位信號進行機器位置信息的計算。機器計算位置信息的過程如下:1)首先找到機械零位與傳感器零位之間的脈沖偏差值,即為零位脈沖值;2)機器開始工作時先找到傳感器零位,找到之后將實時脈沖值清零,然后繼續運行;3)當實時脈沖值達到零位脈沖值時,再將實時脈沖值清零,這個點即為機械零點,以此點為基準,將實時脈沖值轉換為當前編織角度或針位即獲得了實時編織圈位置信息。每次達到周總脈沖值時將當前脈沖值清零重新計數,同時編織圈數累加,依據編織圈數即可計算機器的步驟及循環信息。

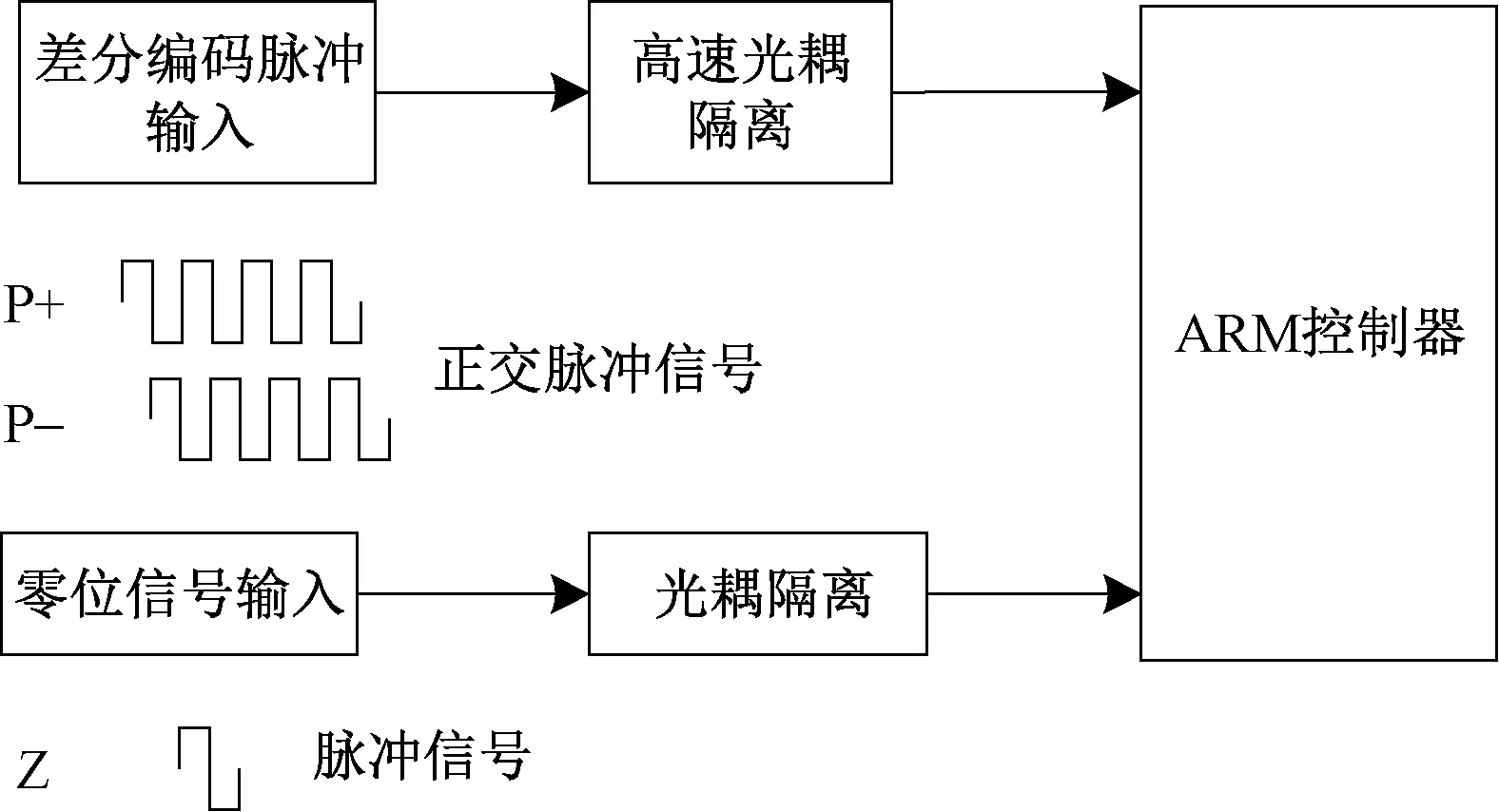

3.2.2 編碼零位采集電路設計

針織緯編設備通常采用正交編碼器捕獲針筒的轉動信息,采用零位傳感器獲取針筒的圈零位信號。正交編碼器輸出的差分信號具有較強的抗干擾能力,可有效保證編碼信號的完整性[12]。由于差分信號不能直接輸入到ARM處理器中,本文設計采用高速光耦對編碼脈沖信號進行電平轉換和隔離。由于圈零位信號頻率較低,采用普通光耦對其進行隔離與轉換即可。

編碼器信號采集模塊如圖7所示。差分脈沖信號與零位信號經過光耦轉換后能夠與ARM控制器的I/O(input/output)口進行匹配。配置ARM處理器定時器為正交編碼模式捕獲編碼脈沖數,使用外部中斷快速捕獲零位信號輸入。ARM控制器對采集到的編碼零位信號進行計算處理。

圖7 編碼零位脈沖采集電路

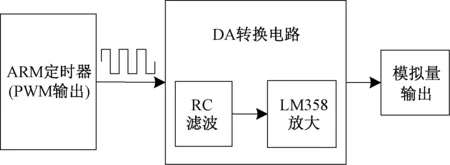

3.3 輸紗器驅動電路

ELAN-30型輸紗器內部集成了驅動電路,以無刷直流電動機驅動滾軸,速度可達4 000 r/min。外部控制只需提供使能及參考電壓信號,參考電壓與轉速成線性比例關系,控制方式簡單方便。本文研究以PWM占空比調壓輸出模擬量控制信號的方案實現速度控制,該方案驅動電路如圖8所示。

圖8 PWM調壓輸出模擬量控制信號

利用ARM控制器的定時器模塊實現PWM輸出,再經過RC電路(resistor-capacitance circuit)濾波以及運算放大器LM358進行放大跟隨,實現參考電壓的輸出。所選ARM控制器定時器資源豐富,足以實現多路的輸出控制。PWM載波頻率約為10 kHz,RC濾波模塊選擇容值為200 nF的電容,可有效提高波形上升速度,平滑輸出波形。選擇1%的精密電阻可有效提高輸出電壓的精度。利用LM358通道1放大一定倍數的PWM輸入電壓,通道2進行跟隨輸出一方面可起到電壓的緩沖和隔離效果,另一方面可起到阻抗匹配的作用。

ELAN-30型輸紗器使能控制電壓為5~12 V,高電平使能,低電平失能。本文研究利用三極管開關電路實現使能控制。

4 送紗控制器軟件開發

4.1 人機驅動交互程序設計

人機與驅動模塊需要進行信息交互,以實現驅動系統的可擴展性、實時性。主要信息包括機器參數設定、氨綸工作參數傳輸、實時針位信息傳遞等。機器參數包括機器尺寸、總針數、圈總脈沖數;氨綸工作參數即工藝文件中所設定的步段控制參數;零位設定用來做零位校準,同步編織位置信息。基準微調即可對每路的輸出做誤差調節。驅動模塊采集編碼零位信號并計算出針位角度上傳給人機顯示編織位置信息,實時采集報警信號,如有異常則停機并上傳至人機顯示相應報警信息,人機驅動交互示意框圖如圖9所示。

圖9 人機驅動交互示意圖

4.2 送紗控制程序設計

4.2.1 速度位置跟隨主程序

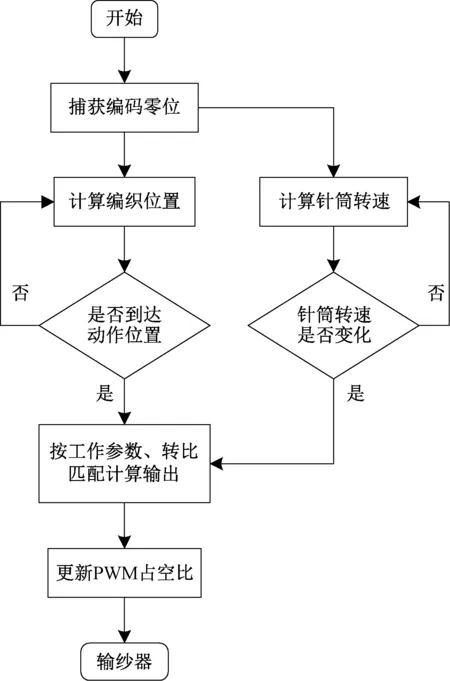

送紗控制器主要任務是實時控制輸紗器的運轉以實現紗線的穩定輸送。控制器主程序實時計算針筒位置及轉速,匹配工藝參數跟隨轉速。主控制程序主流程圖如圖10所示。

圖10 氨綸送紗調節流程圖

主控制器實時采集編碼脈沖和零位信號,并根據機器操作計算編織位置信息,同時根據單位時間內的編碼脈沖數計算針筒轉速。按照工藝文件中提取的送紗工作參數,進行實時掃描,匹配到相應路數的步數、角度則執行相應進入或退出動作,并按照送紗參數和針筒轉速計算實時的送紗速度。

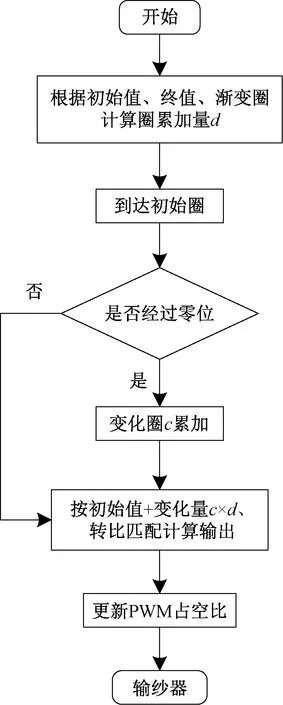

4.2.2 速度漸變處理程序

根據氨綸織物工藝要求,氨綸參數依據步段間的循環圈在初值和終值間漸變遞增或遞減,所以氨綸輸紗器在編織過程中送紗速度也是一個漸變的過程。圖11示出氨綸紗線輸送漸變調節程序流程。其中:d為圈累加量,其大小等于終值與初始值之差;c為變化圈數,每經過1次零位其值加1。

圖11 氨綸紗線輸送漸變調節流程

5 實驗調試及裝機測試

5.1 模擬量控制信號輸出波形測試

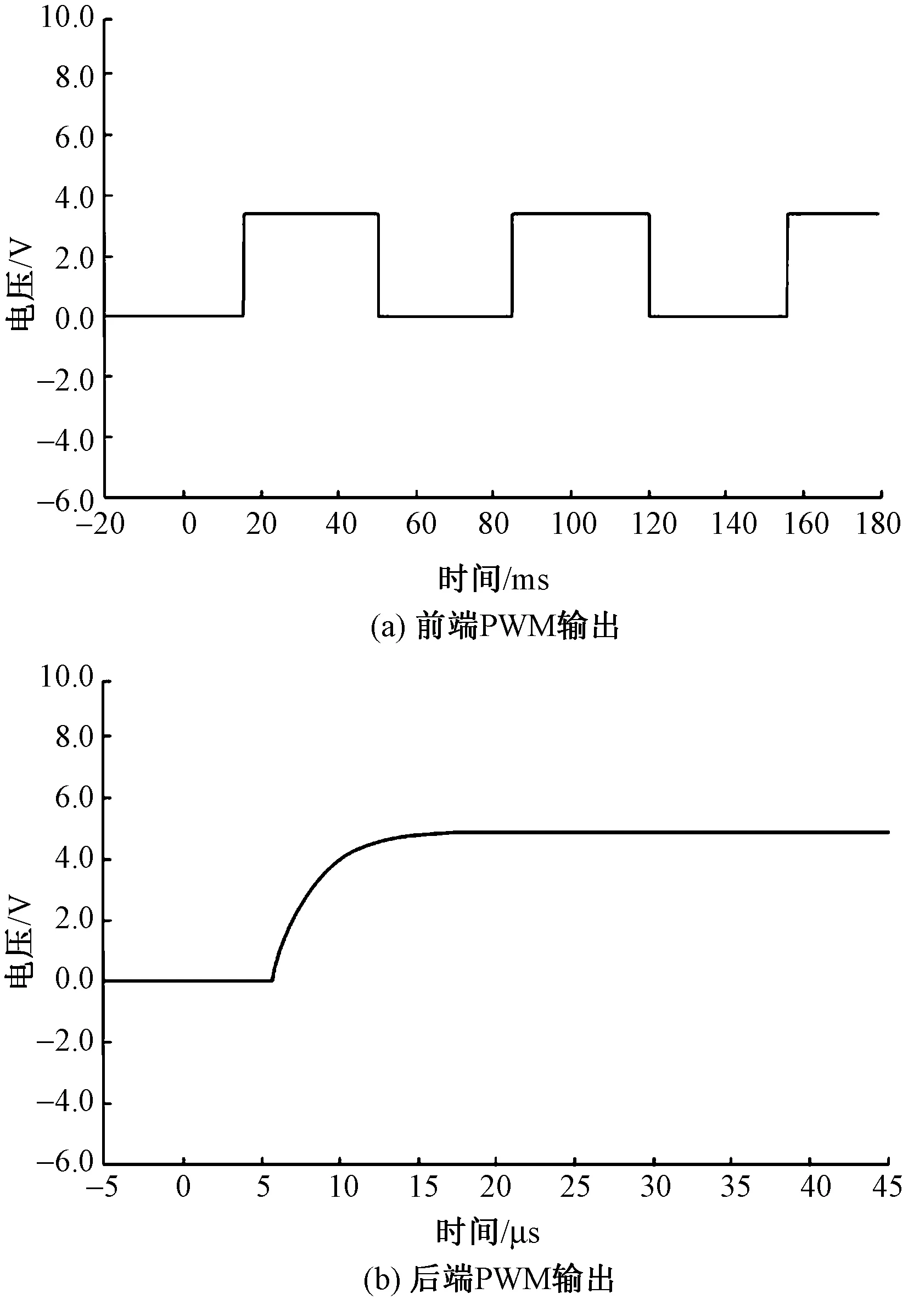

氨綸送紗控制技術的實現主要取決于送紗速度的調節是否迅速,滿足高速編織下的實時性要求。對于電壓控制型的輸紗器,本文設計采取的PWM調壓輸出模擬控制信號方案的響應速度、波形穩定性具有關鍵的影響。通過示波器對PWM調壓輸出的波形進行捕獲,觀察控制電壓信號是否符合要求,捕獲波形如圖12所示。

圖12 PWM調壓輸出前后端波形圖

圖12(a)示出ARM定時器輸出的PWM波形,其幅值為3.3 V,占空比為50%,脈沖周期為70 μs。圖12(b)示出經過LM358放大電路輸出的波形,縱向柵格代表電壓(2 V/格),橫向柵格代表時間(5 ms/格)。可以看到,從0 V調壓輸出到5 V,經過了約5 ms的爬升,最終趨于平滑穩定在5 V。

針對針織緯編設備編織速度,以TOP2無縫內衣機52.8 cm機型為例,其編織最大速度約為80 r/min,即0.48 (°)/ms,則5 ms最大轉動角度為2.4°。2.4°的轉動角度對應的吃紗長度為8.5 mm,這樣的拉伸長度顯然不會超出氨綸紗線的伸長率范圍,也不會對布面品質產生明顯不良影響,因此,本文設計所采用的氨綸送紗速度控制方案能夠滿足針織緯編設備高速編織下的實時性要求。

5.2 布面平整性驗證

為驗證本文設計控制技術的可行性,在TOP2無縫內衣機上進行了編織測試。實際裝機調試表明,本文設計氨綸送紗控制技術能夠有效地滿足氨綸送紗的控制需求。

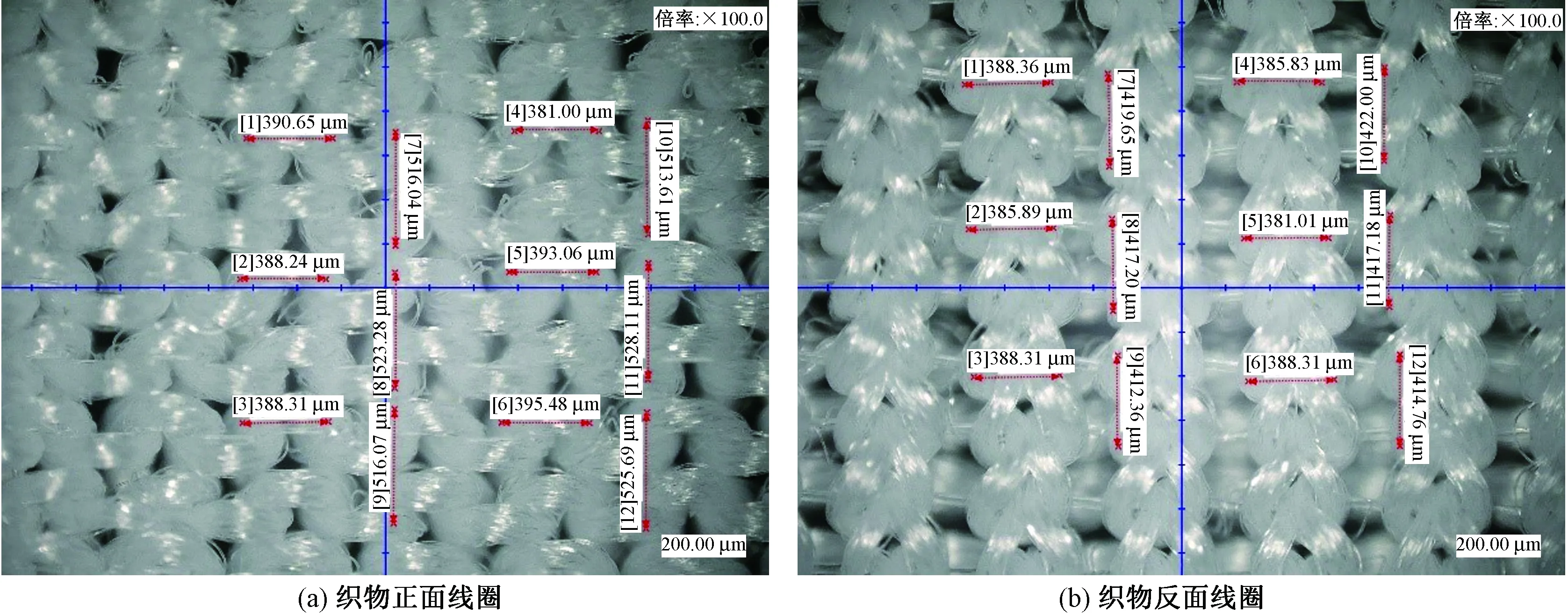

為驗證織物成圈均勻、布面平整,在已經運用本技術的義烏市某廠商抽取10個試樣,每個試樣在不同時段隨機抽取,保證實驗結果的準確性。在給予試樣一定拉力的條件下,利用超景深三維顯微系統對試樣的線圈結構進行觀察測量,每個試樣觀測多個線圈并標注其圈距和圈高。圖13示出試樣1織物線圈參數測量圖。其余試樣在實驗條件不變的情況下按試樣1方法進行測量。

圖13 織物線圈參數測量圖

對獲取的10個試樣織物的數據進行統計分析,結果如表1所示。表中圈距、圈高均為多次測量值的算數平均值,并利用貝塞爾公式求取多次測量的標準差。可以看出,各織物試樣線圈參數接近,偏差極小,從而驗證了在本文系統送紗控制技術下織物成圈的均勻性。

表1 織物試樣線圈參數的測量數據

實驗觀測結果表明,織物成圈均勻,布面平整無橫紋。織物拉伸測試下彈性良好、回復性能優良,符合市場對氨綸產品的工藝要求。

6 結束語

本文介紹了針織緯編設備氨綸纖維技術方案,從工藝角度進行研究分析,提出了基于速度和位置的氨綸纖維輸送控制技術。采用高性能ARM處理器,快速響應的脈沖寬度調制輸出控制方案以及高精度的編碼信號采集方案,滿足了針織緯編設備氨綸產品的生產需求。經生產實踐證明,該控制系統運行穩定,故障率低且適用于頻繁變速及急停等運行狀況。有效解決了氨綸裸絲紗線輸送困難,易發生斷紗、布面不良等問題。通過理論分析和上機測試,該控制系統設計方案合理,可擴展應用到無縫內衣機、絲襪機、大圓機等多類機型,具有良好的工程應用前景。