淺談 GRC 幕墻施工技術管控

尹素潔(上海建科工程咨詢有限公司, 上海 200032)

1 GRC 幕墻工程概況

廣西壯族自治區柳州市柳東新區文化廣場項目(以下簡稱“本項目”)玻璃纖維增強混凝土(Glass fiber Reinforced Concrete,GRC)幕墻包含外傾、垂直以及內傾三種形式,其中以內傾面為主,內傾 GRC 幕墻與內傾玻璃幕墻成條帶狀間隔分布,造型復雜。GRC 幕墻主龍骨采用 100 mm×200 mm×10 mm 鋼方通,次龍骨采用 50 mm×70 mm×2 mm 鋼方通; GRC 板塊厚度為15 mm,GRC 板面層噴涂氟碳漆罩面,并在氟碳漆表面噴涂光觸媒以達到自清潔效果;GRC 板塊與龍骨之間設置了100 mm 厚的保溫棉、1.5 mm 厚的鍍鋅鐵皮和 1.5 mm 厚的自粘防水卷材。

2 BIM 技術的應用

對于造型復雜的幕墻工程,使用傳統的 CAD 軟件難以指導現場施工,需要借用 BIM 軟件對其建立三維模型、深化各個板塊及構件,用于指導現場施工及管理、解決幕墻工程與其他專業的碰撞問題等。BIM 技術在本項目中的應用主要是深化設計和指導現場安裝兩個方面。

2.1 深化設計

(1)梳理圖紙中的碰撞問題。本工程幕墻造型復雜,各專業和系統間的交接和空間關系錯綜復雜,設計過程中存在錯漏碰撞的可能性較大。若將幕墻模型與建筑、結構、機電等專業的模型整合到一起,則可快速檢查碰撞問題,導出相應的圖紙與報告,會同相關單位共同協調處理,避免現場出現大量的整改工作。

(2)部分構件加工圖實現自動出圖工作。按照1∶1的比例,運用 Rhino 和 Grasshopper 軟件搭建幕墻構件的精細化模型,并且通過三維掃描與現場結構相匹配,可直接進行施工;運用 Grasshopper 軟件進行模塊化編程,可快速導出面板、龍骨的加工數據和下單圖紙、構件安裝定位圖紙,直接指導工廠生產和現場施工。

(3)列出加工圖,提高加工效率。通過表格形式羅列出外立面龍骨加工圖和牛腿加工圖,以提高加工效率。由于項目結構呈不規則造型,幕墻與結構連接牛腿尺寸各不相同,以表格形式輸出牛腿加工圖的數據,可大大提高加工效率,從而縮短工期、確保加工質量。

(4)指導材料下單。在材料下單過程中,GRC 板全部從 BIM 模型中提取出圖進行加工,確保面材下單合格率達到 100%。龍骨及其他主要鋼構件在模型中根據表皮放樣及現場實測數據比對,合理排布避讓,提前發現問題及時修正,確保構件加工準確率,避免出現二次切割。

2.2 指導現場安裝

(1)優化放線方案。通過研究,結合項目特點和實際情況,多次轉換關鍵控制點,不僅方便了工人操作,還節約了大量的放線工作。

(2)坐標點提取,指導現場安裝。在模型中提取龍骨和 GRC 板的坐標點,用于指導現場施工;對比分析模型數據與現場數據,調整坐標點后再進行安裝,減少了軸線偏差,避免了錯縫等質量缺陷。

(3)測量復核。運用三維激光掃描儀快速測量現場結構施工尺寸,在 Rhino 軟件中實施剖切點云及逆向生成幾何圖形,快速復核現場施工偏差,形成相應的校核報告并準確還原現場實際尺寸,從而更好地指導現場開展施工作業。通過全站儀結合三維激光掃描儀對龍骨進行測量,對比分析實測數據與模型數據,確保龍骨安裝精度,避免后期材料無法安裝。

(4)GRC 生產動態跟蹤。將幕墻模型導入 EBIM 平臺中,將模型量化的同時保留了幕墻構件的幾何與非幾何信息(尺寸定位、配置等)。使用低配置電腦或手機 App 都可以查看模型,同時,基于二維碼技術的物料跟蹤可以快速追蹤材料的下單、加工、到場、安裝及驗收狀態,可更好地對現場材料進行部署,對安裝進度進行對比分析。

3 GRC 板生產工藝及質量控制

3.1 GRC 板生產工藝控制

3.1.1 GRC 板生產流程

GRC 板生產流程為:模具制造→模具檢測→GRC 生產→脫模前靜養護→脫模→打磨拋光→涂料噴涂→包裝運輸。

3.1.2 GRC 板生產

(1)配料。嚴格控制配料計量,誤差應控制在±2%以內;校正所用的材料計量器具,每次配料應留有書面記錄。本項目設計對 GRC 原材成分要求(按重量分布)如下:40% 水泥、40% 硅砂、4.0%~5.5% 耐堿玻璃纖維、13% 水、1% 添加劑。設計配合比(已水泥為基準),即水泥∶砂∶水∶外加劑∶纖維=1∶1∶0.325∶0.025∶0.1~0.14;實際施工配合比,即白水泥∶砂∶水∶外加劑∶纖維=1∶1∶0.36∶0.02∶0.13。本項目 GRC 水膠比為 0.36,砂膠比為 1.0,纖維占固體含量為 6.5%。

(2)面層。面層總厚度控制在 3 mm~4mm 之間,分兩次噴射,在第一次噴射初凝后再進行第二次噴射;噴射壓力為 0.8 MPa;噴射翻邊應控制好時間,以免噴射過早導致面料坍塌、噴射過晚影響粘結性。

(3)結構層。根據設計或規范所規定的配合比進行配料,控制誤差并做好記錄。攪拌時間以 105 s 為宜,不可遺漏攪拌桶底部和邊緣角落,若未攪拌均勻則繼續攪拌30 s,確保漿料完全攪拌開。結構層分 2~3 次噴射,噴射前確保面層達到初凝狀態,保證輥壓時面層不被破壞;第一層噴射完成后安裝背附鋼架,背附鋼架就位后進行第二次噴射,錨筋部位應按要求加厚;最后噴水泥砂漿收光。輥壓時應將作用力垂直作用于結構材料,并且對模具的每個部位都充分進行輥壓,輥壓次數應 ≥2 次,橫豎交叉進行輥壓;控制力度以確保結構層之間無空洞、氣孔,不可破壞面層為宜。收光時應控制背面平整光滑,無毛邊和毛刺。

3.2 GRC 板加工質量控制

3.2.1 深化設計

(1)通過 BIM 模型對 GRC 幕墻板塊進行分隔,確定板塊尺寸。

(2)對板背附鋼架固定點和錨固點進行優化。

(3)由于幕墻造型復雜,不同部位 GRC 板,其坐標和曲率不一致,通過模型對板塊進行編號,可以提供精確的板塊坐標。

3.2.2 模具質量控制

(1)模具精度是影響板塊精度的最主要因素,在生產過程中使用全站儀進行定位放線,使用三維激光掃描儀對復雜板、異型板的模具進行復核,以確保模具尺寸的精度。

(2)模具應有足夠的剛度和穩定性,避免在噴射過程中因模具變形而導致 GRC 板變形;應確保模具表面平整光滑和不吸水。

(3)在投入使用前應對模具進行驗收,并涂刷隔離劑。

3.2.3 預埋件與背附鋼架

(1)每塊 GRC 板錨筋錨固間距和長度均應一致。

(2)根據板塊大小對背附鋼架進行深化并經原設計單位認可,通過準確驗算,確保在背附鋼架滿足安全性能的基礎上,盡量優化以減少結構負荷,因而 GRC 板塊背附鋼架不盡統一。

3.2.4 原材料質量控制

(1)對背附鋼架鋼材和白水泥等原材料進行見證取樣送檢。

(2)把控源頭質量,嚴格審查涉及玻璃纖維材料的相關資料,確保耐堿玻璃纖維滿足氧化鋯含量 ≥16% 的要求,以滿足其在高堿度水泥中仍保持高強度的特性。

3.2.5 脫模養護表面處理質量控制

(1)GRC 漿料初凝后應靜置養護,不含丙烯酸乳液的GRC 構件應采取保濕措施,養護溫度不宜低于 10℃。

(2)GRC 構件應達到設計強度的 50% 以上方可脫模,脫模時不應采用局部應力過于集中的方法。當構件特殊或尺寸太大無法進行人工脫模時,應在構件中埋入專用脫模套管或套環,借助起吊設備以及脫模輔助裝置進行操作。

(3)硅酸鹽水泥基 GRC 構件脫模后養護時間不應低于 7 d,鋁酸鹽水泥基 GRC 構件脫模后養護時間不應低于3 d。若低于標準養護溫度,則養護時間可適當延長。

(4)GRC 板脫模養護結束后,對其表面進行打磨處理并噴涂底漆,對表面進行第一道保護。

3.2.6 驗收與檢驗

(1)外觀質量。除了特殊表面裝飾效果要求以外,GRC 構件不應有嚴重缺陷,板邊緣應整齊,外觀不應有缺棱掉角(非明顯部位缺棱掉角允許修補);側面防水縫部位不應有孔洞,一般部位孔洞的直徑應 ≤5 mm,深度應≤3 mm,每平方米 GRC 板上孔洞應 ≤3 處;對于一般缺陷,應在廠內修復后方能出廠。

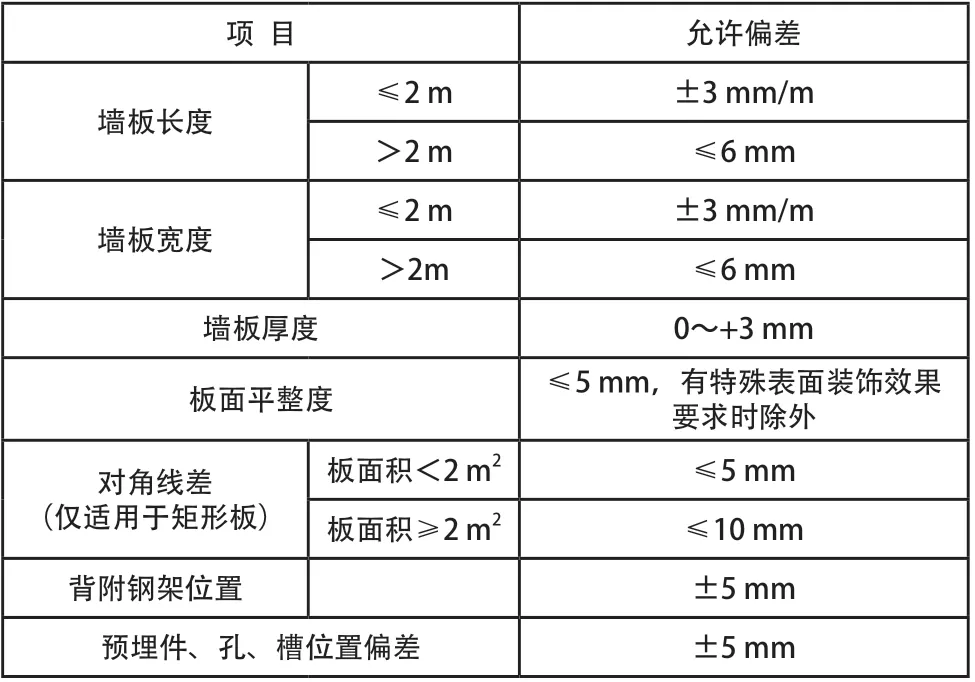

(2)尺寸偏差。GRC 構件尺寸允許偏差應符合 JC/T 1057—2007《玻璃纖維增強水泥外墻板》的規定(見表1)。

表1 GRC 板尺寸偏差

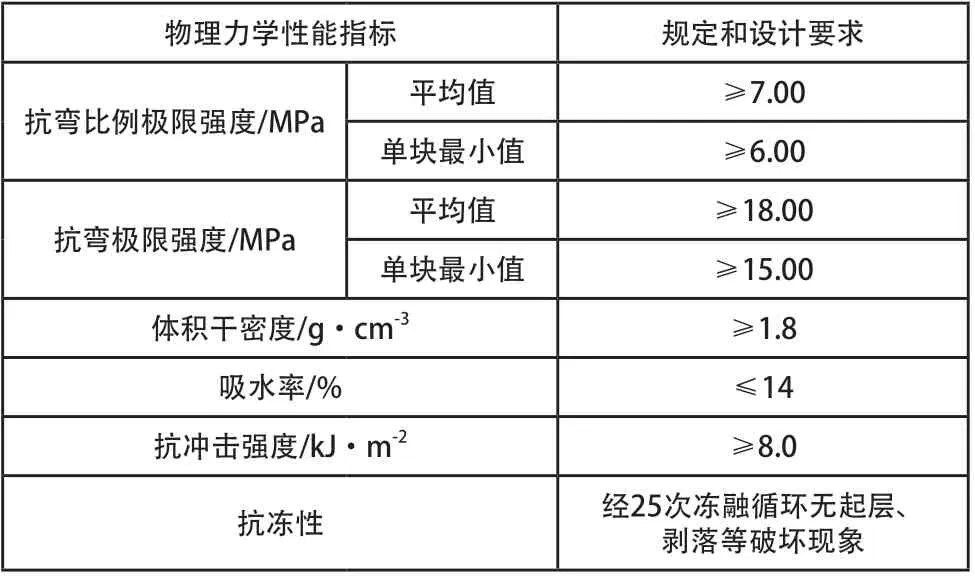

(3)物理力學性能。GRC 板的物理性能參數指標應符合 JC/T 1057—2007《玻璃纖維增強水泥外墻板》的規定和設計要求(見表2)。

表2 GRC 結構層物理力學性能指標

3.2.7 搬運和堆放

(1)搬運 GRC 構件時,應根據產品的形狀、尺寸和重心,采取合理的搬運措施,確保搬運次數最少。本項目采用特制鋼架進行板塊運輸,運輸過程中板塊受損率極小。

(2)搬運期間,構件應避免因受到震動、碰撞和擠壓而導致局部應力集中。

(3)搬運過程中,應采取必要措施確保人身安全和產品安全,對特殊產品應采取專門的質量安全措施。

(4)為避免 GRC 構件產生變形、破損和開裂,應根據其造型特點,按位置順序堆放。

(5)堆放場地應平整和堅實,并且留有足夠的中轉空間和運輸通道。

(6)對于存放在成品區的 GRC 構件,應采取必要的包裝保護措施,避免淋雨或與土、油、侵蝕性氣體、焦油或煙霧直接接觸。

(7)遇到雨季和寒冷天氣,應加強防雨和防雪措施。

4 GRC 幕墻安裝質量控制

4.1 GRC 幕墻節點安裝工藝

4.1.1 安裝流程

本項目 GRC 幕墻系統在大面積施工前進行多次試裝之后,決定采用以下施工工藝流程:主龍骨放線定位→主龍骨安裝→次龍骨安裝→鍍鋅鐵皮覆蓋→防水卷材施工→U槽鋼件安裝→GRC 背附鋼架入槽→面板調節限位→面板安裝完成。

4.1.2 安裝輔助措施

本項目所用 GRC 板塊體積大、重量重,為保證板塊順利吊裝,需要在板塊背附鋼架上預留吊裝用支點。對于垂直板塊和外傾板塊,應根據板塊大小,通過計算確定吊裝用支點預留孔的位置;吊裝用支點可直接在 GRC 板塊背附鋼架上預開 φ12 圓孔,在圓孔內安裝定制吊環,采用尼龍吊帶吊裝。由于內傾板塊和屋面板塊在吊裝過程中必須保持板面朝上,必須使用定制專用吊架來輔助完成安裝,根據板塊大小,計算確定板塊兩條長邊上兩個吊點位置,再用尼龍綁帶將吊點與吊架連接,通過轉換鋼架吊裝來完成板塊的安裝。

4.2 質量控制要點

4.2.1 材料進場驗收要求

(1)檢查 GRC 構件的產品合格證,鋼構件、連接件的材質證明及合格證,安裝密封膠合格證等文件資料。

(2)按規范要求對 GRC 構件進行見證取樣送檢,同一項目、同一廠家的材料構配件至少見證取樣送檢1次。

(3)密封膠應滿足設計和規范要求,且要有密封膠與GRC材料的相容性復試檢測報告。

(4)對進場的 GRC 構件進行外觀、包裝和尺寸抽查,抽查比例不應小于件數或面積的 1%。

4.2.2 安裝準備控制要點

(1)對結構和墻體的尺寸、墻面平整度和標高等進行測量并復核。

(2)檢查結構與墻體是否存在蜂窩、孔洞、裂縫、夾層、凹凸和抹灰空鼓等缺陷。

(3)檢查門窗部位、保溫層和防水構造等與構件安裝部位有關的狀況。

(4)檢查水電通信進戶線管、落水管、預留孔洞和沉降縫伸縮縫等狀況。

4.2.3 安裝過程控制要點

(1)精度控制。安裝板塊時,必須嚴格按照 BIM 模型中提取的數據,對板塊的每一個安裝定位進行校準。板塊背附鋼架安裝時,必須謹慎操作,防止過大擾動板塊,造成不可逆的變形,同時運用 BIM 模型導出的數據更加精細地進行多重校核。

(2)板拼縫控制。安裝基層龍骨、GRC 板塊時,必須嚴格按照 BIM 模型中提取的定位數據進行校準,避免接縫部位出現高低差。階段性使用三維激光掃描儀測量 GRC 的安裝偏差,提前預判 GRC 板塊的形狀走勢,以免因累計誤差而破壞外立面造型。

(3)GRC 構件就位后,待測量確定三維方向的位置和角度都在允許誤差范圍內后,方可固定。

(4)每個 GRC 構件都應獨立與主體結構或支承結構連接,不得承受上部或鄰近 GRC 構件的荷載。

4.2.4 安裝偏差控制要求

(1)建筑平面內,GRC 構件與建筑軸線的距離偏差應≤12 mm。

(2)立面 3 m 高度 GRC 構件立面垂直度偏差應 ≤5 mm;立面 15 m 高度 GRC 構件立面垂直度偏差應 ≤10 mm;立面30 m 高度立面垂直度偏差應 ≤20 mm。

(3)單個 GRC 構件頂部標高與設計標高偏差應≤10 mm,相鄰構件頂部標高偏差應 ≤5 mm。

(4)當 GRC 構件長度 ≤6 m 時,接縫寬度與設計寬度偏差應 ≤5 mm;GRC 構件長度 >6 m 時,接縫寬度與設計寬度偏差應 ≤10 mm。

(5)相鄰 GRC 構件面內錯臺偏差應 ≤5 mm。

(6)與主體結構相連接的連接件定位偏差應 ≤5 mm。

4.3 存在的問題及處理方法

4.3.1 板塊安裝過程中存在盲裝點

受節點做法和施工工藝的限制,GRC 板與防水層間僅有 10 cm~15 cm 的空隙,在板塊安裝過程中存在兩個盲裝點,作業人員無法對相鄰板塊拼接部位進行加固,在施工過程中必須確保盲裝點背附鋼架置于 U 槽內。

4.3.2 GRC 板安裝拼縫高低差

由于存在盲裝點,在板塊安裝時調節困難,板塊拼縫和平整度控制難度大,每塊板安裝時均依賴全站儀進行坐標點控制。由此可見,只有精確控制坐標點,才能確保板塊安裝達到規范和設計所要求的平整度和拼縫直線度。

4.3.3 GRC 板塊裂縫

施工過程中有時會發現 GRC 板塊表面上有裂縫,且大多發生在大板塊上,以豎向裂縫為主,橫向裂縫幾乎不存在。各參建單位會同生產廠家共同討論分析認為,出現表面裂縫的原因可能是脫模時間偏早、養護時間不足、運輸過程中出現震動等導致應力集中所致。收集到的有關資料表明,GRC 裂縫與斷裂能(常數)有關。經過 GRC 斷裂研究試驗,得出如下結論。

(1)假設玻璃纖維摻量相同,玻璃纖維長度在 6 mm~35 mm 范圍內,隨著玻璃纖維長度的增加,GRC 的斷裂能先增大后減小;當玻璃纖維長度為 20 mm 時,GRC 具有較高的斷裂能。究其原因,在于玻璃纖維長度的增加使得玻璃纖維從水泥基質中拔出所消耗的能量也隨之增加,GRC的斷裂能也相應增大,但過長的玻璃纖維與水泥基質結合緊密,當 GRC 受彎破壞時,表現為脆性斷裂而較少拔出,從而降低了 GRC 的斷裂能。此外,過長的玻璃纖維會彎曲且易受損傷,也降低了 GRC 的斷裂能。

(2)若玻璃纖維的含量占固體質量的 0.5%~3.0%,則 GRC 的斷裂能隨著玻璃纖維摻量的增加而大幅增大,近似呈直線關系;摻入少量的玻璃纖維可顯著提升 GRC 的斷裂能。

(3)若水膠比在 0.32~0.50 之間,則 GRC 的斷裂能與其抗彎強度沒有呈現正相關性,在 GRC 中采用低水膠比可以提高 GRC 的抗彎強度,但對增韌不利。低水膠比時,水泥基質結構致密,與玻璃纖維結合牢固,此時玻璃纖維難以從水泥基質中拔出,主要表現為脆性斷裂破壞;高水膠比時,水泥基質內有較多孔隙,影響了水泥基質與玻璃纖維的結合,在彎曲荷載作用下,部分玻璃纖維拔出,從而提高了 GRC 的韌性,但抗彎強度變小。