E-GAS氣化技術水煤漿制備及給料系統淺析

靳明亮,周建欣

(中海油惠州石化有限公司, 廣東惠州 516086)

1 概述

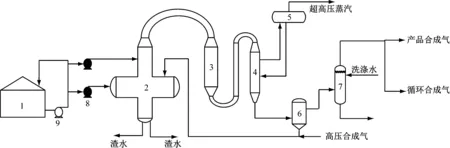

中海油惠州石化有限公司(簡稱惠州石化)煤制氫氣化裝置采用E-Gas氣化技術,氣化爐為上流式兩段式水煤漿氣化爐。氣化爐一段通過2個一段煤漿噴嘴注入煤漿與高壓氧氣發生部分氧化反應,反應中生成的高溫合成氣和熔融灰渣分離,高溫合成氣向上流動進入氣化爐二段。氣化爐二段中通過2個二段煤漿噴嘴注入煤漿和高壓合成氣,對一段進入的高溫合成氣進行冷卻。冷卻后的合成氣進入氣化爐停留段,進一步分解合成中的焦油,在停留段通過冷凝液進一步降低合成氣溫度至740~780 ℃。降溫后的合成氣進入合成氣冷卻器,在回收余熱的同時產生超高壓飽和蒸汽,然后通過焦過濾器除去合成氣中夾帶的固體顆粒,焦過濾器過濾下來的固體顆粒使用高壓合成氣輸送到氣化爐一段繼續進行反應。除去固體顆粒的合成氣經過水洗后大部分送入下游裝置,少部分經壓縮機循環返回氣化爐回用。氣化爐一段產生的熔融灰渣向下流經下降管后進入激冷室,經過破渣機破碎后通過減壓組件降壓后送至渣水分離系統。氣化裝置的流程示意簡圖見圖1。

1—煤漿罐; 2—氣化爐; 3—停留段; 4—合成氣冷卻器; 5—汽包; 6—焦過濾器; 7—氯洗塔; 8—煤漿進料泵; 9—煤漿循環泵。

2 水煤漿制備及給料系統

煤漿的制備在棒磨機中完成。來自固體循環罐的固體循環水、棒磨機工藝水和補充新鮮水,以及來自皮帶稱重給料機的煤(石油焦),按照一定的比例進入棒磨機的入口溜槽。通過控制棒磨機入口的水煤比來保持煤漿濃度,棒磨機中的煤漿以溢流的方式經過棒磨機出口的滾筒篩過濾,然后進入煤漿混合罐。煤漿混合罐的煤漿通過煤漿輸送泵送到煤漿給料分流器,分別送往3個煤漿儲槽,煤漿給料分流器可以改變煤漿的流向,將煤獎送到任意1臺煤漿儲槽中。

來自煤漿儲槽的煤漿經煤漿循環泵送出,經過一段爐進料煤漿泵和二段爐進料煤漿泵入口后循環回煤漿儲槽。氣化爐一段進料煤漿泵和二段進料煤漿泵從煤漿循環管線上引出,以一定的流量向氣化爐供應煤漿,分別向氣化爐的一段煤漿噴嘴和二段煤漿噴嘴供應煤漿。

3 E-GAS氣化技術煤漿系統特點

3.1 固體循環水的回用

現行水煤漿氣化工藝中,含細渣的沉降槽底水(即固體循環水)一般是通過泵送至真空過濾機進行過濾處理,處理后的水返回作為磨煤機制漿補充水,壓濾后的細渣進行外送處理[1-2]。E-GAS氣化技術將固體循環水通過變頻泵送至固體循環槽進行儲存,再通過固體循環泵將細渣水送至磨煤機制備水煤漿,同時磨煤機還有備用新鮮水流程。氣化裝置煤漿管線沖洗水、煤漿制備/煤漿備料區域排放收集水也返回固體循環槽回用。

固體循環水直接回用有以下優點:

(1) 改善現場作業環境。

有別于采用壓濾機處理細渣水流程,采用固體循環水直接回收流程,生產現場無采用通用壓濾機流程時產生的酸性氣,也無細渣產生,改善了裝置現場作業環境,同時也節省了細渣處理費用[3-4]。

(2) 提高碳轉化率。

固體循環水中含有的碳(質量分數為20%~30%)全部送回磨煤機回用,增加了裝置整體碳轉化率,降低了能耗。

(3) 有助于煤漿提濃。

固體循環水中細渣的粒度細,在回用固體循環水進行制備煤漿后,在保持其他操作條件穩定的情況下,通過分析數據發現,煤漿粒度分布有所改變,煤漿中粒徑小于0.25 mm的顆粒逐漸增加,大于0.25 mm的顆粒逐漸減少,煤漿平均濃度略有提高。

3.2 煤漿系統放空氣集中處理

在現有水煤漿氣化工藝中,水煤漿制備都會回用沉降槽底部細渣水。渣水中含有酸性氣,會在磨煤機廠房內溢出,影響現場作業環境。有的裝置通過在磨煤機滾筒篩處增加管線,將制漿廢氣直接引至磨煤機廠房外高點放空;有的裝置在放空氣管線上配套軸流風機,通過軸流風機將制漿廢氣排放至磨煤機廠房外,對現場作業環境有所改善,但煤漿槽等設備均沒有配套放空系統。E-GAS氣化技術在各磨煤機滾筒篩處增加引風管,將磨煤機中釋放氣體送至加熱爐燃燒;同時,煤漿儲槽、固體循環槽等儲槽配有氮封和放空氣風機,制漿廢氣通過風機送至加熱爐燃燒,裝置現場無酸性氣排放。

3.3 煤漿儲槽倒料流程及防沉降裝置

E-GAS氣化裝置3臺氣化爐配備3臺煤漿儲槽,進料由2臺進料分料器進行切換,為方便煤漿儲槽檢修倒料,每臺煤漿槽配備1臺倒料泵,可將任意1個煤漿儲槽內煤漿倒至另外2個煤漿儲罐中;同時,為避免煤漿儲槽攪拌器故障導致煤漿沉降,在每個煤漿儲槽底部設8個吹氣防沉降裝置,攪拌器故障時可將氮氣管線通入防沉降裝置內,避免煤漿迅速沉降,給檢修爭取時間。

3.4 使用煤漿循環泵為煤漿進料泵供料

國內通用的水煤漿儲槽一般為架空式結構,煤漿可以通過料位差自流式進入煤漿進料泵(一般為隔膜/軟管式容積泵)入口,為煤漿進料泵提供必要的入口壓力。E-GAS氣化技術煤漿儲罐為落地式底平儲罐,每個煤漿儲罐配有2臺(1開1備)離心式煤漿循環泵,煤漿通過煤漿循環泵增壓后分別進入4臺煤漿進料泵,循環管線上在進料泵前后分別設有煤漿流量計;為防止煤漿循環管線中煤漿流速過低導致煤漿沉降,煤漿循環管線設置最低流速限制,同時在非氣化爐運行期間,循環流量設有定期脈沖沖擊功能,以防止煤漿沉降。

3.5 煤漿加熱器降低氧耗

E-GAS氣化技術每臺氣化爐有4臺煤漿噴嘴,為降低氧耗,一段煤漿進料管線配備煤漿加熱器,2條一段煤漿進料管線共用1臺煤漿加熱器,利用中壓蒸汽將一段進料煤漿加熱至149 ℃左右,降低系統氧耗;通過操作參數對比可知,投用煤漿加熱器不僅可以降低氧耗,而且可以提高合成中有效氣(CO+H2)含量(見圖2)。

為防止煤漿加熱器堵塞,對煤漿加熱器的投用條件由裝置開停工順控進行限制:在煤漿燒嘴運行后可以投用煤漿加熱器;在煤漿燒嘴跳停后自動停用煤漿加熱器。在投用煤漿加熱時需注意煤漿進料管線溫度的改變對燒嘴應力的影響。

圖2 煤漿溫度和合成氣中CO2含量及氧氣消耗的關系

3.6 煤漿管線停工自沖洗流程

E-GAS氣化技術水煤漿進料流程中在煤漿循環管線設置自動沖洗流程,系統會自動判斷是否進行煤漿循環管線沖洗:當煤漿進料泵停運后,煤漿循環管線上沖洗水閥自動打開進行煤漿循環管線沖洗,沖洗完畢后系統自動停止;煤漿燒嘴進料成功后,系統也會對煤漿進料循環管線進行自動沖洗。

4 運行情況

惠州石化煤制氫氣化裝置制漿系統于2018年2月開始試運行。在優化工藝流程的過程中,充分利用煤漿儲槽出口循環線、煤漿儲槽出口至固體循環槽管線、煤漿循環泵出口至固體循環槽沖洗水管線,歷時2 d順利完成從首臺磨煤機啟動至煤漿儲槽建立正常液位,未有廢煤漿排放,初期濃度較低的煤漿全部返回固體循環槽回用,在節省了資源的同時也避免了對環境的污染。制備的水煤漿在煤漿儲槽中存儲至2018年8月,供氣化爐開工使用。

自2018年2月進行首次水煤漿制備以來,在水煤漿制備過程中未使用添加劑,目前系統運行基本正常。

在氣化裝置中,磨煤機筒體螺栓斷裂、脫落的情況比較普遍。當需要更換筒體螺栓時,不僅需要將磨煤機進行沖洗置換,從而產生廢煤漿;而且進入磨煤機內進行受限空間作業也會帶來作業風險。目前通過優化檢修流程和規程,實現了不進入磨煤機進行磨煤機筒體螺栓更換的作業流程。

由于E-GAS氣化技術煤漿儲罐為落地式底平儲罐,并設有煤漿循環泵。為避免煤漿沉降,煤漿循環泵需連續運行,在長期的運行中,通過管線測厚發現煤漿循環管線彎頭處(3D半徑彎頭)磨損嚴重。發現磨損后,優化煤漿流速,既避免流速過低導致煤漿沉降,又防止流速過高導致磨損嚴重;同時對磨損部位做更換為大半徑彎頭處理。

在2018年4月運行中發現三系列煤漿儲罐攪拌器振動異常,將三系列煤漿儲罐內煤漿倒至其他煤漿儲罐后進人檢查發現煤漿儲罐內壁折流板部分脫落。分析原因為折流板支撐強度不夠,后陸續將3臺煤漿儲罐折流板進行加固,運行至今未發現異常。

5 結語

E-GAS氣化技術的水煤漿制備及給料系統特點突出。部分流程的配置,不論是通過回用固體循環水直接作為煤漿制備用水、減少直至杜絕廢煤漿的產生排放,還是制漿放空氣回收集中處理、煤漿加熱器降低氧耗等,對于經濟和環境都有積極影響。目前水煤漿制備及給料系統運行基本正常,在以后的運行中還需繼續摸索,在提高煤漿濃度、熱煤漿對系統的影響等方面進行探索,優化裝置運行。