180萬t/a甲醇合成裝置結蠟原因分析及在線除蠟方案研究

李萬林

(陜煤集團榆林化學有限責任公司, 陜西榆林 719000)

近年來,隨著我國煤化工行業的快速發展,越來越多的大型項目規劃建設,經甲醇制得的下游衍生物產品較多,如甲醇制烯烴、甲醇制芳烴、甲醇制二甲醚等。甲醇作為化工有機原料之一,具有十分重要的作用,甲醇氣相胺化可制得甲胺,甲胺可用作皮革脫毛劑、橡膠促進劑、界面活性劑、防腐劑等,甲醇下游產品在皮革工業中具有廣泛的應用[1]。然而在甲醇合成過程中由于不可避免的副反應,導致裝置在生產過程中不同程度地生成高級烷烴混合物——石蠟,石蠟的生成造成甲醇合成冷卻系統結蠟,不僅導致系統阻力增大,而且嚴重影響甲醇合成冷卻器的換熱效果,造成粗甲醇分離器分離效率下降,循環氣中甲醇含量超標,副反應更加嚴重,甚至會造成壓縮機的液擊。

筆者通過仔細分析某煤化工項目180萬t/a的甲醇合成裝置實際生產運行情況,探討了石蠟生成的原因及石蠟生成后在線除蠟的操作步驟,并有針對性地給出了多項預防結蠟的建議措施,為后續同類型甲醇合成裝置的生產運行提供了理論參考。

1 主要工藝流程

該煤化工項目以煤為原料生產180萬t/a甲醇作為下游烯烴生產中心的原料,該項目甲醇合成裝置以合成氣為原料,采用戴維工藝技術公司低壓甲醇合成技術和莊信萬豐公司銅基催化劑,生產MTO級甲醇產品并副產氫氣產品,裝置采用典型的串、并聯耦合式合成回路,合成壓力為7.5~8.0 MPa,合成塔采用徑向蒸汽上升式合成塔。

上游合成氣凈化裝置送來的合格合成氣與膜分離單元來的滲透氣混合后,經入口分離器氣液分離后進入合成氣壓縮機加壓后進入脫氯槽,然后進入預熱器,用低壓蒸汽加熱并噴入鍋爐水后將溫度控制在脫硫催化劑較佳反應指標內,再進入脫硫槽脫除微量硫組分,以避免催化劑發生不可逆轉式中毒。經凈化后的合成氣分為兩股,其中大部分和循環氣混合,經過1號中間換熱器加熱后進入1號甲醇合成塔,在1號甲醇合成塔內發生甲醇合成反應,副產飽和蒸汽。出塔氣和入塔氣換熱后,依次進入粗甲醇空冷器、水冷器,冷卻至45 ℃以下,進入粗甲醇分離器,分離出的液相經粗甲醇過濾器過濾石蠟等固體雜質后送至閃蒸槽。閃蒸槽內的粗甲醇緩沖穩壓后送入穩定塔進行精餾,精餾塔內脫除輕組分后,生產出的合格MTO級甲醇經泵加壓冷卻后,送入罐區。

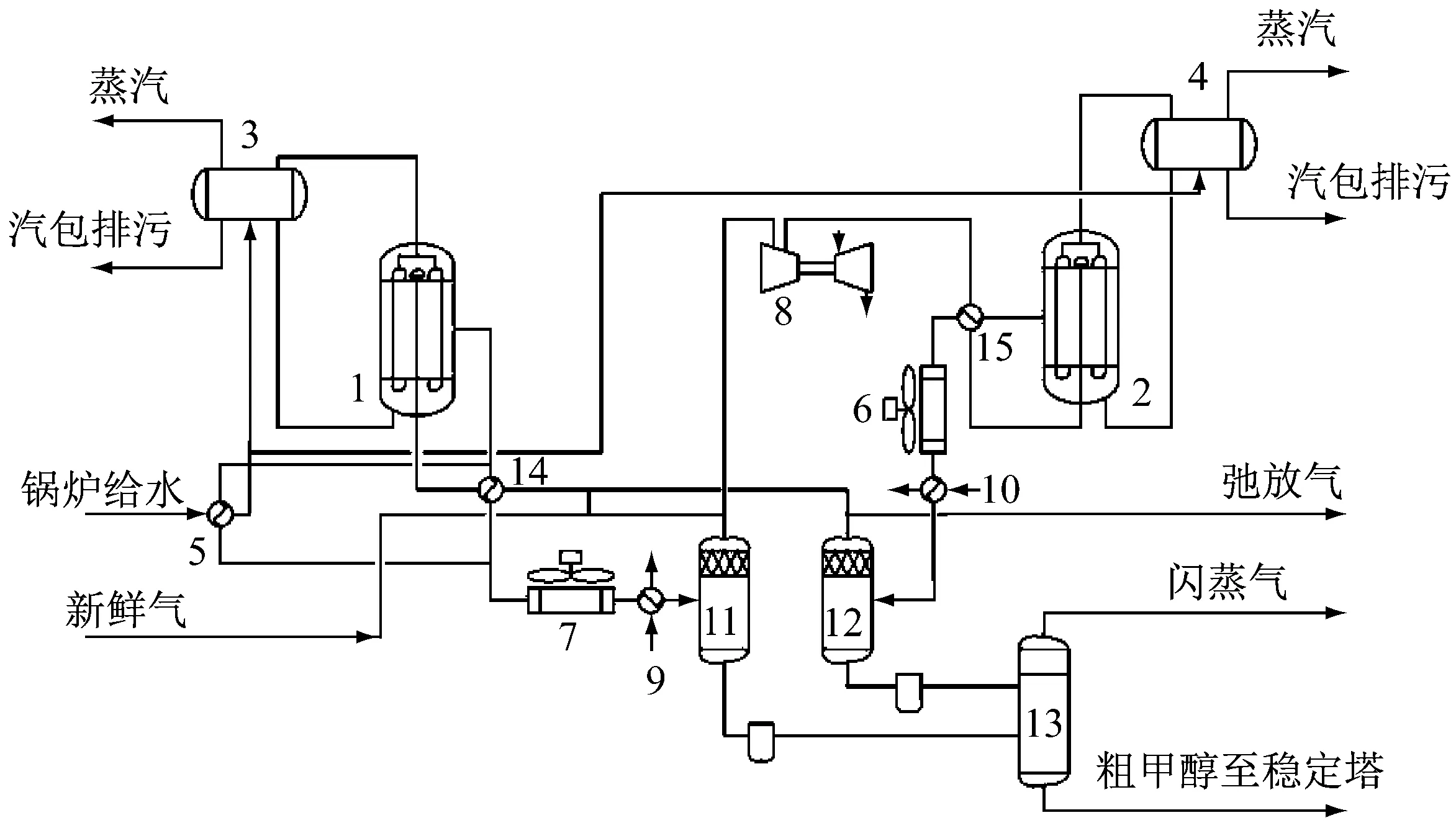

2號分離器頂部少部分氣體作為弛放氣送往氫回收單元,以調節合成循環回路內的惰性氣體含量,氫回收單元包括膜分離單元和變壓吸附單元,弛放氣首先進入膜分離單元,滲透氣返回合成系統,非滲透氣送至變壓吸附單元進一步回收高純度氫氣送往上下游裝置,主要工藝流程見圖1[2]。

1、2—合成塔; 3、4—合成汽包; 5—鍋爐給水預熱器; 6、7—空冷器; 8—循環氣壓縮機; 9、10—水冷器; 11、12—甲醇分離器; 13—閃蒸槽; 14、15—中間換熱器。

2 結蠟現象及原因

2.1 石蠟的性質

石蠟是固態高級烷烴的混合物[3],分子式為CnH2n+2,是從石油、礦物油、頁巖油的某些餾出物中提取出來的一種混合物,無臭無味,密度約為0.9 g/cm3,溶于汽油、乙醚、苯、四氯化碳等非極性溶劑,不溶于水和甲醇等極性溶劑,用于制火柴、蠟燭、篷帆布、纖維板、防水劑、電絕緣材料等;同時,石蠟也是很好的儲熱材料,其比熱容為2.14~2.9 J/(g·K),熔化熱為200~220 J/g,通常分為食品級和工業級,食品級無毒,工業級有毒,不可食用。

2.2 判斷結蠟的現象

在甲醇合成裝置的運行過程中,當其他條件不變時,常發生粗甲醇空冷器的前后溫差減小;粗甲醇水冷器的出口溫度升高至50 ℃以上;粗甲醇過濾器前后壓差增大的現象。在環境溫度較高的夏季,粗甲醇水冷器出口溫度可能達到更高,甚至攀升至65 ℃以上,粗甲醇過濾器壓差大于0.4 MPa后,切換至備用過濾器,打開原運行過濾器封頭觀察濾網發現蠟狀物,膜分離裝置水洗塔填料及塔壁出現結蠟現象,MTO級甲醇冷卻器出口溫度持續升高等,這些現象均可以判斷此時甲醇合成系統各冷換設備存在結蠟現象。

2.3 結蠟的原因

合成系統結蠟是所有甲醇裝置都普遍存在的問題,只是程度不同。通常甲醇合成塔原始開車后第一爐催化劑使用期間結蠟現象較為嚴重,但是蠟的形成機理至今仍不清楚,業界普遍認為是催化劑生產、運輸、搬運、存放等過程中沾染了鐵銹或者裝置設備、管道建設安裝后殘留的鐵屑和鐵銹未清洗干凈,導致這些鐵屑或者鐵銹被高壓的氫分割成細微的鐵末,這些鐵末充當了蠟合成的催化劑;與此同時,合成氣中的一氧化碳與輸送管道中的鐵形成了羰基鐵,羰基鐵在高溫下分解生成鐵和一氧化碳,這部分生成的鐵也可能充當蠟反應生成的催化劑。此外,某些甲醇生產企業中合成氣壓縮機利用軸封油系統進行密封,如果軸封油泄漏進入合成氣中,也會大大增加蠟生成的可能性[4]。

2.4 結蠟對甲醇生產的影響

當生成石蠟的副反應發生后,副反應產物石蠟順著流程被高溫工藝氣帶出,依次經空冷和水冷冷卻后溫度降到45 ℃左右被冷凝下來,沿途可能會附著在空冷器的換熱管、輸送管道內壁、水冷器管束和粗甲醇分離器內件上,從而造成換熱器換熱效果變差。隨著運行時間的推移,石蠟層將會逐漸加厚,進而造成循環氣溫度升高、氣相中的甲醇沒有被完全冷凝下來就送入合成塔,進一步促使了高級醇等雜質的產生,直接造成甲醇品質下降、產量減少、生產成本增加。此外,石蠟的生成還影響催化劑的使用性能和壽命,因為生成的石蠟容易堵塞在催化劑顆粒的空隙內,造成催化劑的比表面積減少甚至可能形成液膜,增加了合成氣擴散至催化劑表面的阻力,使得單位時間、單位比表面積上催化劑發生甲醇合成反應的分子數減少,催化劑的生產效率下降、利用效率降低、時空收率降低,而且氣液分離效果差將會使液體甲醇帶入壓縮機內,嚴重時將會產生液擊,造成壓縮機葉輪損壞事故[5]。

3 在線除蠟操作步驟

3.1 除蠟的原理

甲醇合成裝置除蠟的主要原理是通過降低粗甲醇冷卻系統中的冷負荷,如停用空冷器冷卻風機及關閉水冷器循環冷卻水切斷閥,從而實現利用工藝氣的高溫使得附著在管道內壁、換熱器管壁、分離器內件上的固體石蠟溶解,隨著工藝氣體的循環帶入后續的粗甲醇過濾裝置內,通過在線切換和人工清蠟實現將石蠟從系統中清除。

3.2 除蠟前的注意事項

在在線除蠟工作開始前提前籌劃,積極討論,形成除蠟方案和事故應急處置管理措施,除蠟前加大和上游氣化裝置、凈化裝置及生產調度室的溝通力度,穩定原料氣氣體組分,保證甲醇合成系統的正常運行,避免氫碳比失調引發次生事故;同時,合成塔管束開工蒸汽暖管備用,防止除蠟過程中催化劑床層垮溫。此外,除蠟前還需認真檢查合成氣/循環氣壓縮機組的本體聯鎖點是否正常投用,如軸位移、軸振動、軸承溫度,確保聯鎖動作準確無誤。除蠟前還必須事先準備好粗甲醇過濾器清理濾網的人員、工器具,以及操作用腳手架、平臺等。

3.3 除蠟具體步驟

該煤化工項目180萬t/a甲醇合成裝置粗甲醇冷卻系統主要包括1號粗甲醇冷凝器(空冷)、2號粗甲醇冷凝器(空冷)、1號粗甲醇調節冷凝器(水冷)、2號粗甲醇調節冷凝器(水冷),其中1號粗甲醇冷凝器由9組(18臺)冷卻風機構成,2號粗甲醇冷凝器由11組(22臺)冷卻風機構成,1號、2號粗甲醇調節冷凝器為U形管式換熱器,管程走工藝氣、殼程走循環冷卻水。除蠟操作時2臺空冷器在線除蠟盡量同步進行,以縮短影響正常生產的時間,而2臺水冷器在線除蠟避免同時進行,防止除蠟過程變化因素太多而導致生產局面不可控。

3.3.1 空冷在線除蠟步驟

準備工作完成后報告生產調度室,甲醇合成裝置進行空冷器在線除蠟,得到生產調度室許可后,開始進行工藝空冷器的在線除蠟,1號、2號空冷器從各兩端向中心逐步停空冷器風機,逐步提高空冷器的出口工藝氣溫度。中控及現場密切聯系、默契配合,每停其中1組的1臺空冷器風機后中控操作人員密切觀察空冷器出口溫度測點的變化,當停用1臺空冷器風機一段時間后,空冷器出口溫度不再上漲,可再次停用同組的另外1臺空冷器風機,各組停用空冷器在高溫下運行0.5 h左右,然后逐臺對稱啟動,并且停用其他運行的空冷器風機直至所有空冷器除蠟工作結束。

3.3.2 水冷在線除蠟步驟

由于2號粗甲醇分離器出口引出一部分氣體作為弛放氣,用于調節合成系統惰性氣體含量,此部分弛放氣用于氫回收單元膜分離原料氣,為避免影響氫回收單元膜分離裝置的正常運行,2號水冷器在線除蠟前,通知生產調度室,停上游合成氣凈化裝置汽提氫氣,氫氣管網由高壓氫氣儲罐供應保證管網壓力。

2號水冷器在線除蠟前,將空冷器全部啟動,現場緩慢關小2號水冷器冷卻水回水閥門,密切監控2號水冷器出口溫度上漲趨勢,直至將回水閥門全部關閉。當2號水冷器出口溫度趨于穩定時,逐臺停用空冷器風機,保證在每5~10 min停用1臺的速率進行,當2號水冷器出口溫度漲至80 ℃左右且溫度保持穩定時,在此溫度下穩定運行30~60 min,具體時間根據生產實際情況及結蠟程度決定。運行時間達到后,逐臺啟動停用的空冷器風機,當空冷器風機全部啟動后,逐步開大水冷器回水閥門,使水冷器后溫度恢復至正常操作指標。

同理,1號水冷器在線除蠟前,將空冷器全部啟動,現場緩慢關小1號水冷器冷卻水回水閥門,直至將回水閥門全部關閉。當1號水冷器出口溫度趨于穩定時,逐臺停用空冷器風機,直至1號水冷器出口溫度上漲至80 ℃左右且溫度保持穩定時,在此溫度下穩定運行30~60 min。運行時間達到后,逐臺啟動空冷器風機,當空冷器風機全部啟動后,逐步開大循環水回水閥門,使水冷器后溫度恢復至正常操作指標。

3.3.3 過濾器清蠟

在提高空冷器及水冷器出口溫度的過程中,石蠟會逐漸溶解帶入粗甲醇分離器,因此,中控、現場操作人員要時刻關注粗甲醇分離器液位變化情況,以及粗甲醇過濾器壓差的變化情況。當粗甲醇過濾器前后壓差大于0.4 MPa或在前系統負荷不發生變化而粗甲醇分離器液位外送調節閥投自動控制下,閥門逐漸開大要及時對粗甲醇過濾器進行運行切備用,并及時聯系清理人員對切出的過濾器進行清理,然后盡快保證正常備用狀態。

4 結語

在除蠟過程中由于粗甲醇分離器入口溫度上漲造成分離效果下降,進入合成塔入口的甲醇含量增加致使甲醇合成反應變差、床層溫度下降,此時操作人員應根據床層溫度的變化情況及時調整維持床層溫度的正常,如果合成塔床層溫度迅速下降發生跨溫,應及時投用管束開工蒸汽,以保證床層溫度在控制指標。

在除蠟期間應加強對壓縮機的監控,密切注意壓縮機進出口溫度,定時對入口積液包排液,避免壓縮機帶液,嚴格控制分離器的液位,避免高壓竄低壓。

由石蠟的形成原因分析中可得出,為從源頭避免石蠟的產生,建議同類型甲醇合成裝置做到:甲醇合成裝置合成回路中設備及管道材質盡量不采用碳鋼材質,宜采用不銹鋼材質、甲醇合成催化劑選擇不含鐵或含鐵量少的催化劑、避免各種油類進入合成系統、對壓縮機軸封油系統進行技改、原始開車前做好工藝管道的吹掃及化學清洗工作、催化劑生產儲存搬運過程中注意避免接觸鐵銹、開車引氣前注意維持催化劑床層溫度在指標范圍內、停車前注意合成回路先置換合格后再進行床層降溫、緊急事故跳車注意保持合成塔催化劑床層溫度避免落入容易生成石蠟的反應溫度區內。