基于UG NX的汽車鋁合金輪轂制造工藝研究*

夏雨

(浙江工商職業技術學院機電工程學院,浙江寧波315012)

1 引言

隨著國民經濟的快速發展,我國汽車工業發展已成為國家重要的產業之一,隨著綠色環保和人們對汽車性能的追求,人們對汽車外觀、樣式有著越來越多的要求,汽車產品的開發成本加大,上市周期的縮短加快汽車消費品的更新換代[1~3]。在這種情況下數控加工技術在汽車工業中發揮重要作用,運用CAD/CAM技術中產品設計和虛擬加工技術,可以在產品結構和產品制造工藝上進行驗證,縮短產品的研發周期[4]。

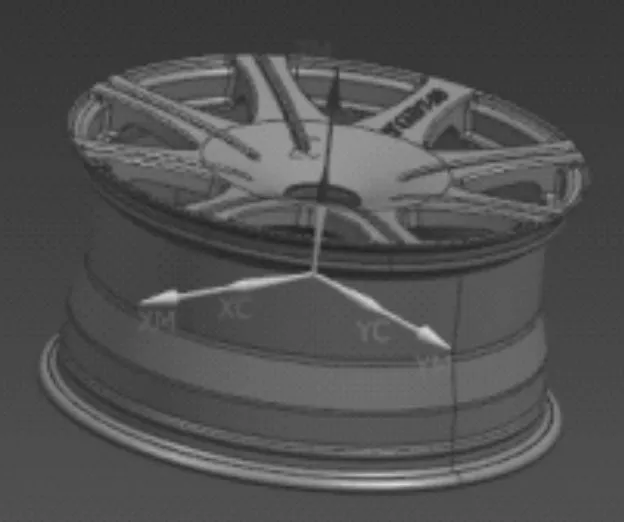

圖1 所示的汽車鋁合金輪轂為企業真實案例,運行UG NX軟件進行編程加工,加工工藝制定,結合優化的加工程序,通過合理制定制造工藝,可以提高鋁合金輪轂的加工精度和產品質量[5]。

圖1 鋁合金輪轂加工

2 汽車鋁合金輪轂的數控加工工藝分析

圖2 為汽車鋁合金輪轂實例模型,毛坯尺寸φ600×480mm,采用專用夾具對汽車鋁合金輪轂進行裝夾,采用加工中心完成小批量加工[4]。鋁合金輪轂主要有輪輞和輪輻組成,形狀結構可以根據定制完成三維設計,也可以根據汽車廠家要求進行大批量生產[6]。

圖2 鋁合金輪轂模型

鋁合金輪轂毛坯采用鍛造工藝,零件毛坯基本已經成型,只需要進行對輪輞和輪輻的設計,根據輪輞和輪輻尺寸和造型的不同完成加工,定位采用以輪轂底面為基準,以輪轂頂面中心為加工坐標系,并作為Z0的起點位置,用專用夾具進行裝夾,用百分表完成汽車鋁合金輪轂的X、Y方向的找正。

加工工序步驟是先進行粗加工,再進行半精加工和精加工。主要的加工工序安排如下:粗加工型腔銑→半精加工型腔銑→精加工深度加工輪廓銑→精加工固定輪廓銑,采用螺旋下刀的走刀方式,避免跳刀和空走刀加工[7]。

汽車鋁合金輪轂主要是由曲面和圓弧面組成。鋁合金輪轂采用高速鎢鋼刀進行加工,刀具選用φ16R1mm、φ6R3mm、φ4R2mm和φ1R0.5mm的圓角刀和球頭刀。粗加工為了加工效率可以選用φ16R1mm的機夾刀,刀粒磨損安裝新刀片比較快捷方便。半精加工和精加工采用球頭刀加工,可以達到很高的表面粗糙度。

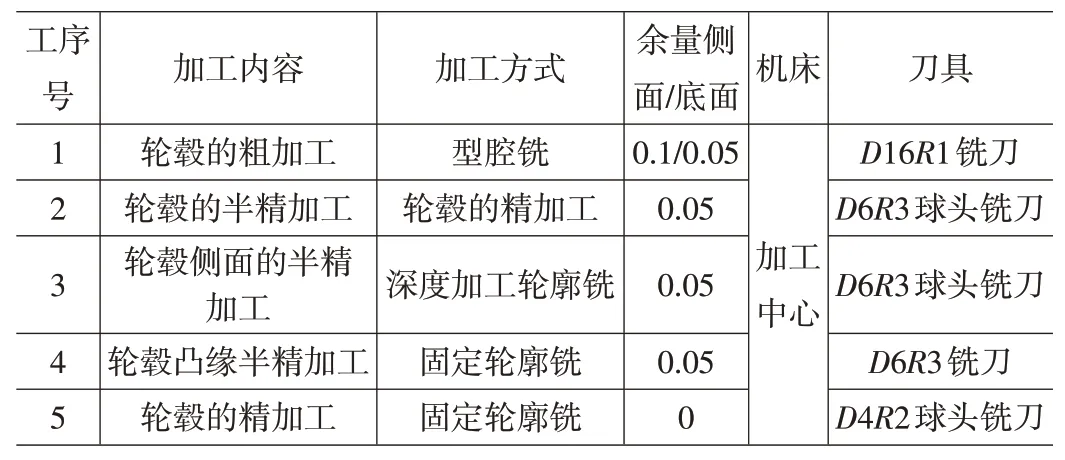

加工思路是先通過型腔銑進行粗加工,側留0.1mm加工余量,底面留0.05mm的余量。加工工藝方案如表1所示,再利用深度加工輪廓銑和固定輪廓銑進行半精加工和精加工。避免振動可采用較小的吃刀量為0.5mm,主軸轉速選取4,500轉/min,進給率2,500mm/min,精加工主軸轉速選取5,500轉/min,進給率2,800mm/min,吃刀量采用為0.4mm。具體切削用量明細表如表1所示[8]。

表1 汽車鋁合金輪轂的加工工藝方案

3 鋁合金輪轂的加工刀路程序編制

3.1 輪轂的粗加工

創建型腔銑。在“工序子類型”CAVITY-MILL,創建切削區域。選擇“指定切削區域”,彈出切削區域選項,修改切削模式和每一刀的切削深度。選擇“切削模式”為“跟隨部件”。“步距”設定為”刀具平直百分比”,“平面直徑百分比”設定為“65”,“每刀的公共深度”設定為“恒定”,“最大距離”設定為2。設定切削層。選擇切削層按鈕打開“切削參數”參數中,在“列表”下刪除所有的層數,在選擇“選擇對象”選定補面,設定切削余量。在“切削參數”參數中中,打開“余量”選項卡,修改“部件側面余量”為0.3,“內公差”與“外公差”均設定為0.03。設定進刀參數。選擇“非切削移動”按鈕,彈出參數中,打開“進刀”選項卡,在開放區域選項區域里,“進刀類型”設定為“沿形狀斜進刀”斜坡角2高度1最小斜面長度55刀具百分比選擇完成設定。設定進給率和刀具轉速。選擇“進給率和速度”按鈕,打開“進給率和速度”參數中,在“主軸速度”文本框中輸入4,500轉/min,在“進給率”選項區域中設定“切削”為2,500mm/min,生成刀位軌跡。選擇“生成”按鈕,系統計算出“型腔銑”的刀位軌跡如圖3所示。

圖3 粗加工刀路軌跡

3.2 輪轂的半精加工

修改切削區域。選擇“指定切削區域”,在切削區域選項中選擇指定曲面,修改刀具。在“輪廓區域”參數中中展開按鈕,打開“刀具”選項區域,將“刀具”修改為D6R3,修改切削模式和每一刀的切削深度。選擇“切削模式”設定為“跟隨部件”。“步距”設定刀具65%。每刀公共深度設定為“恒定”,“最大距離”設定為0.5,設定切削層。選擇“切削層”按鈕,打開“切削參數”參數中,在“列表”下刪除所有層數,在選擇選擇對象,選擇“確定”按鈕,生產切削范圍。設定切削余量。“切削順序”設定為“深度優先”。“刀路方向”設定為“向內”。設定進刀參數。選擇“非切削移動”按鈕,彈出參數中,打開“進刀”選項卡。系統計算出“型腔銑”的刀位軌跡如圖4所示。

3.3 輪轂側面的半精加工

創建深度加工輪廓ZLEVEL_PROFILE。選擇“刀片”命令,選擇mill_contour選項,修改位置參數,在“深度加工輪廓”中指定切削區域。選擇“指定切削區域”,在“切削區域”中設定每刀的公共深度。“每刀切削深度”設定為“恒定”,“最大距離”設定為0.4。設定切削參數。選擇“切削參數”中設定“切削方向”為“混合”,“切削順序”設定“深度優先”設定連接。在“切削參數”中選擇“連接”選項卡,“層到層”選擇“直接對部件進刀”,如圖5所示刀路軌跡。

圖4 粗加工刀路軌跡

圖5 輪轂側面的半精加工

3.4 輪轂凸緣半精加工

創建固定輪廓銑。在“類型”下拉列表中選擇mill_contour選項,修改位置參數,“固定輪廓銑”中編輯驅動方法參數。選擇“驅動方法”下的“編輯”按鈕,“切削模式”選擇“往復”,“步距”設定為“恒定”,“最大距離”設定為0.5,“步距已應用”設定為“在平面上”,“切削角”設定為“指定”。“與XC的夾角”設定為0°。設定切削參數中,在“余量”選項卡中設定“部件余量”為0.05,如圖6所示刀路軌跡。

3.5 輪轂精加工

復制固定輪廓銑。選擇“復制”命令,指定切削區域。選擇“指定切削區域”,編輯驅動方法參數,選擇“驅動方法”下的“編輯”方式,在“區域切削驅動方法”中選擇“切削模式”選擇“往復”,“步距”設定為“恒定”,“最大距離”設定為0.4,如圖7所示。

圖6 輪轂凸緣半精加工

圖7 輪轂精加工

4 結語

通過以上案例,主要使用UG NX軟件完成了汽車鋁合金輪轂的加工編程與實際加工,通過仿真模擬加工可以發現和實際不一樣的刀路軌跡,避免過切產生對實際加工產生不利的因素,可以節約時間和成本,產生一定的經濟效益。經過以上制造工藝實踐,經過優化的輪轂加工工藝可以提高生產效率,降低成本,接下來可以進一步討論工藝的合理性,優化加工工藝,為實際生產提供實際參考價值。