提高轉(zhuǎn)爐煤氣回收利用技術(shù)的實(shí)踐

鄧 燦

(中冶南方工程技術(shù)有限公司,武漢 430223)

鋼鐵企業(yè)是重工業(yè)和能源密集型行業(yè),煤氣是鋼鐵生產(chǎn)過程中的一種特殊副產(chǎn)品,包括焦?fàn)t煤氣、高爐煤氣和轉(zhuǎn)爐煤氣等。我國鋼鐵企業(yè)對轉(zhuǎn)爐煤氣的回收利用水平不高,效果不佳,不僅造成了資源浪費(fèi),還增加了鋼鐵企業(yè)的污染排放量,所以提高轉(zhuǎn)爐煤氣回收利用技術(shù)迫在眉睫。

1 轉(zhuǎn)爐煤氣回收利用技術(shù)發(fā)展現(xiàn)狀

轉(zhuǎn)爐煉鋼吹煉過程中,碳氧反應(yīng)是一個重要反應(yīng),反應(yīng)的生成物主要是CO,熱值大約為7 000 kJ/m3,具有較高的利用價值。

轉(zhuǎn)爐工序能耗占比如圖1[1]。

圖1 煉鋼廠燃動力及回收成本構(gòu)成

由圖可知,最大程度地回收轉(zhuǎn)爐煤氣,不僅可解決環(huán)保問題,還可以帶來非常可觀的經(jīng)濟(jì)效益。然而,不合理的系統(tǒng)配置會產(chǎn)生未利用的轉(zhuǎn)爐煤氣剩余,無法使轉(zhuǎn)爐煤氣回收量實(shí)現(xiàn)最大化,會對環(huán)境產(chǎn)生不利影響,造成能源浪費(fèi)。要提升轉(zhuǎn)爐煤氣回收,不僅要促進(jìn)回收技術(shù)的發(fā)展,還要優(yōu)化煤氣回收系統(tǒng)配置。

2 轉(zhuǎn)爐煤氣回收利用技術(shù)存在的問題

2.1 氣柜緩沖能力低

如單一座120 t轉(zhuǎn)爐回收的煤氣量約為1.6~2萬m3/h,而鋼鐵企業(yè)轉(zhuǎn)爐通常不止一座,轉(zhuǎn)爐通常是3~5座,單位時間(h)內(nèi)回收煤氣量在4.8~10萬m3。此時,若轉(zhuǎn)爐柜柜容配置偏小,則會出現(xiàn)高柜位拒收現(xiàn)象[2]。這種現(xiàn)象通常集中在一天中數(shù)個時間段,若一天當(dāng)中拒絕5~15爐,則拒絕回收煤氣量在8~30萬m3。

2.2 風(fēng)機(jī)加壓不足

轉(zhuǎn)爐煤氣加壓系統(tǒng)是確保轉(zhuǎn)爐煤氣回收外送的關(guān)鍵技術(shù)環(huán)節(jié),其加壓能力將直接影響下游轉(zhuǎn)爐煤氣用戶的使用效率。若風(fēng)機(jī)加壓不足,下游用戶不能正常用氣,則轉(zhuǎn)爐煤氣不能正常輸出,轉(zhuǎn)爐柜的柜位將無法下降,從而影響轉(zhuǎn)爐煤氣回收。

2.3 管網(wǎng)設(shè)計(jì)缺陷

轉(zhuǎn)爐煤氣回收后,需要將回收的煤氣送到下游用戶,才能實(shí)現(xiàn)轉(zhuǎn)爐煤氣的再利用。大部分鋼鐵企業(yè)管網(wǎng)設(shè)計(jì)存在缺陷,轉(zhuǎn)爐煤氣管線長,管徑配置偏小,管道阻力大,制約了轉(zhuǎn)爐煤氣噸鋼回收量的提升。

2.4 下游用戶用氣量波動

原則上,轉(zhuǎn)爐煤氣回收后應(yīng)全部給下游用戶使用,只有保證回收的轉(zhuǎn)爐煤氣能全部使用,提高轉(zhuǎn)爐煤氣的回收量,才能降低鋼鐵企業(yè)的能耗。但由于各煤氣用戶用量不均衡,鋼廠會配置燃?xì)獍l(fā)電廠作為煤氣的消納用戶,以調(diào)節(jié)其他用戶的用氣波動。若電廠配置能力偏小,則會導(dǎo)致轉(zhuǎn)爐煤氣剩余,從而影響轉(zhuǎn)爐煤氣的回收量。

3 轉(zhuǎn)爐煤氣回收利用技術(shù)改進(jìn)措施

3.1 確定煤氣回收條件

COemission=activitydata×emissionfactor×oxidation(conversion)factor.,從此公式看出,碳排放因子在很大程度上取決于燃料中碳的熱容量。碳氧化因子是轉(zhuǎn)爐煤氣CO 排放特性的一個指標(biāo),它與燃燒設(shè)備、技術(shù)和運(yùn)行條件有關(guān)。因此,相同條件下,保持煤氣中氧濃度低于1%,保證熱值高于5 016 kJ/m3,不斷調(diào)整煤氣回收條件,可提升煤氣柜回收量,以確定最經(jīng)濟(jì)的煤氣回收起始點(diǎn)和終止點(diǎn)。

3.2 優(yōu)化加壓風(fēng)機(jī)能力

轉(zhuǎn)爐煤氣加壓機(jī)的主要任務(wù)是將回收的煤氣全部輸送出去,加壓機(jī)的能力要與回收轉(zhuǎn)爐煤氣的平均量匹配,配置臺數(shù)不少于3臺。若轉(zhuǎn)爐座數(shù)較多,應(yīng)按一臺風(fēng)機(jī)對應(yīng)一座轉(zhuǎn)爐進(jìn)行配置。為進(jìn)一步節(jié)約能耗,可選擇變頻風(fēng)機(jī)。以下為加壓機(jī)選型計(jì)算過程示例:

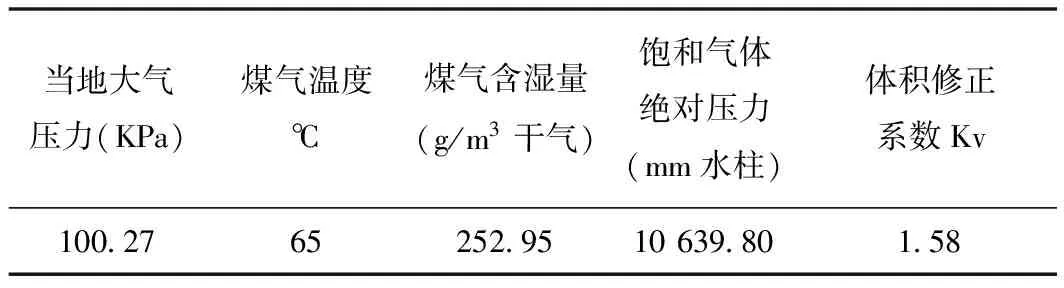

確定工藝參數(shù),如表1所示。

表1 工藝參數(shù)表

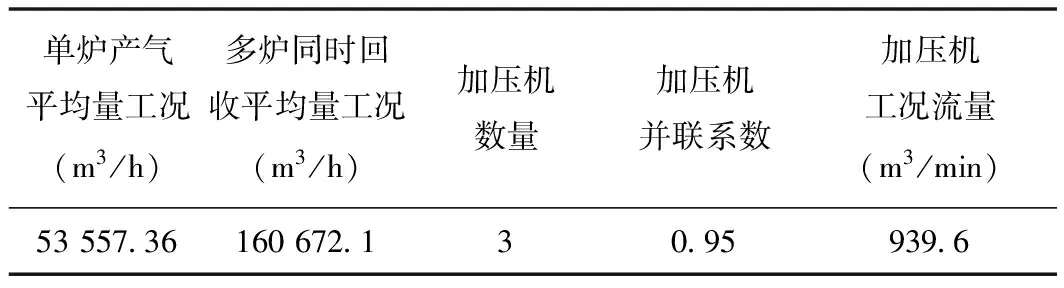

計(jì)算轉(zhuǎn)爐煤氣的體積修正系數(shù),如表2所示:

表2 煤氣體積修正系數(shù)表

計(jì)算加壓機(jī)工況流量,如表3所示:

表3 加壓機(jī)工況選型

在此條件下,3座160 t的轉(zhuǎn)爐,考慮1臺備機(jī)情況下,應(yīng)選擇工況流量為1 000 m3/min加壓機(jī)4臺。

3.3 優(yōu)化輸送管網(wǎng)工藝

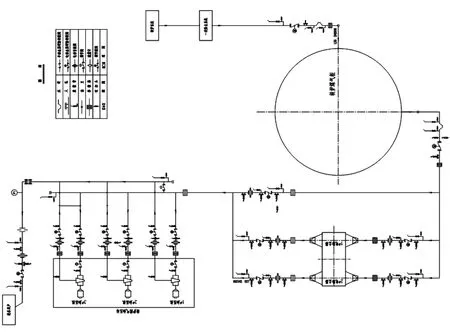

轉(zhuǎn)爐煤氣回收及輸送系統(tǒng)典型流程如圖2所示。由于一次除塵抽風(fēng)機(jī)的能力限制,一次除塵送出的轉(zhuǎn)爐煤氣壓力較低,一般在4 kPa左右,而轉(zhuǎn)爐煤氣柜的活塞壓力基本在3 kPa左右,回收的轉(zhuǎn)爐煤氣瞬間量大,管徑選擇較小或煤氣柜設(shè)置位置距離一次除塵較遠(yuǎn),均會影響轉(zhuǎn)爐柜活塞的上升。系統(tǒng)設(shè)計(jì)中,應(yīng)嚴(yán)格計(jì)算管道阻力損失,確保轉(zhuǎn)爐煤氣能正常進(jìn)柜。

圖2 轉(zhuǎn)爐煤氣回收及輸送管網(wǎng)圖示

4 結(jié)語

改進(jìn)和優(yōu)化轉(zhuǎn)爐煤氣回收利用技術(shù)是實(shí)現(xiàn)鋼鐵企業(yè)節(jié)能減排的重要措施之一。應(yīng)針對工藝技術(shù)問題,發(fā)揮現(xiàn)代工藝技術(shù)優(yōu)勢,改變回收條件,改進(jìn)設(shè)備,對轉(zhuǎn)爐回收輸送系統(tǒng)的配套設(shè)施進(jìn)行合理優(yōu)化,提升鋼鐵企業(yè)轉(zhuǎn)爐煤氣回收利用。