薄膜正極在熱電池中的應用探討

吳塵凡,許明勝,左 周

(1.中國電子科技集團公司第十八研究所,天津 300384;2.陸軍裝備駐北京地區軍代局駐天津地區軍代室,天津 300384)

熱電池[1]是用于各種軍事應用的傳統電源。由于其寬廣的工作溫度范圍,高功率密度,長貯存壽命和免維護等優點,被廣泛應用于各型導彈、炮彈等武器裝備中。近年來隨著武器裝備智能化、小型化的不斷發展,要求電源系統必須具有更高功率密度,更小的體積,適應不同體積或幾何形狀。傳統上,熱電池采用粉末壓制法制備組件,此項技術僅限于圓形和一定厚度單體的制備。在過去的幾年中,為克服這些局限性,國內外學者為開發各種薄膜電極熱電池技術付出了巨大的努力,主要集中于對于正極材料薄膜化的研究。這些技術被認為可以制備小體積熱電池[2],進而提高系統體積的使用效率。同時,薄膜熱電池的制備具有成本低,對環境友好的優點[3]。本文結合國內外學者對于薄膜正極在熱電池中的應用進行介紹,主要從激活時間、隨形設計能力和電池容量等方面對其進行了研究。

1 薄膜正極熱電池國內外研究進展

隨著正極薄膜化技術的不斷發展,各項技術取得了較為顯著的進步,正極厚度減小至100 μm,這一變化對于電池的激活時間、隨形設計能力和電池容量都帶來了較大的改變。

1.1 激活時間

熱電池激活時間是指從外部輸入激活信號開始到電池電壓達到規定下限值所需要的時間。陳等[4]在對于FeS2正極采用絲網印刷薄膜化研究過程中指出,減少電堆軸向傳輸距離可以在一定程度上縮短熱電池激活時間,并就實際生產薄膜電池工藝提到可通過輥壓的方法,實現薄膜熱電池的制備,正極厚度減少至0.1 mm。康等[5]對于FeS2/LiCl-KCl/LiSi 體系熱電池進行了單體電池厚度對激活時間的影響研究。結果表明,對于一定體系的熱電池而言,單體電池越厚,激活時間越長,也更進一步證明了薄膜正極的制備可以在一定程度上縮短電池的激活時間。

張等[6-7]采用涂布法制備出了正極和電解質雙層一體的復合薄膜,降低單體電池的厚度至350 μm,最終電池的激活時間縮短至100 ms。楚等[8]對NiCl2正極材料采用絲網印刷法進行了薄膜制備,并在其中添加了導電劑,含碳導電劑的添加更進一步縮短了激活時間。

熱電池薄膜正極的制備縮短了電池激活回路的傳輸距離,在一定程度上縮短了熱電池的激活時間,隨著熱電池對于激活時間的要求進一步提升,薄膜正極電池也將實現其在兵器領域的成功應用。

1.2 隨形設計能力

傳統上,熱電池形狀基本以圓形為主。而隨著武器裝備小型化的不斷發展,對于隨形熱電池的設計能力也提出了較高的要求。目前,熱電池薄膜正極制備方法主要包括電鍍法、絲網印刷和涂布法等。針對不同的制備方法,對于原材料的要求不盡相同,工藝復雜度和商業化應用價值也不盡相同。但是不論何種方法都在一定程度上實現了熱電池的隨形設計能力的提升。

電鍍法是采用電解原理在導電體表面鍍上金屬或者合金,電鍍層厚度往往較薄,厚度從幾微米到幾十微米不等,黃恩玉等人曾經嘗試采用電鍍法制備了熱電池薄膜正極,但是工藝比較復雜,雖然可以實現隨形設計能力,但是實際應用價值較低。

絲網印刷法采用刮板擠壓,使得材料通過網孔能夠移到基底材料上,進而形成薄膜。林等[9]、陳等[4]均對采用FeS2正極與LiCl-KCl、MgO 電解質的熱電池進行了絲網印刷薄膜正極的制備,但是林采用了泡沫鎳作為基底,而陳采用了泡沫銅作為基底。盡管基底不同,但是均成功制備出了薄膜熱電池,正極厚度減小至0.1~0.2 mm。呂等[10]對這項工藝進行了完善,后期引入了真空干燥、切片環節,可以實現電池的隨形設計能力。相較于電鍍法,該方法工藝流程更方便,具有一定的工程應用價值。

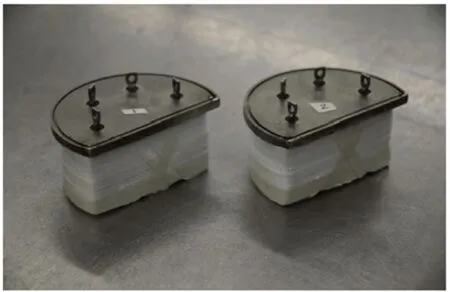

流延法[11]是在基板上涂抹特定液體材料,通過控制刮刀的開口度來實現不同厚度材料在基板上的涂布,涂布過程完成后通過真空干燥系統實現液體材料的干燥以及溶劑蒸汽的排出。國內外研究人員對該制備方法均開展了較深入的研究。EaglePicher 公司通過流延法制備了薄膜熱電池,其厚度誤差控制在1 μm,并成功制備出了D 型熱電池[12-13],如圖1 所示。對其進行放電測試時,在整個電池工作初期D 形熱電池和圓柱形熱電池的性能差別不大,但是隨著放電時間的不斷延長,D 形熱電池表現出衰減速率快的特點。Ko 等[14]采用流延法制備了FeS2薄膜正極,電極厚度達到100 μm,該方法具有可連續性操作、生產效率高等優點,對于后期的商業化應用具有較大的實際應用價值。

圖1 D型熱電池圖片

等離子噴涂也被應用于薄膜正極的制備當中。Guidotti等[15]對這一工藝進行了深入研究。在正極噴涂過程中,加入少量電解質作為等離子噴涂黃鐵礦的共噴涂添加劑,進而制備出了復合正極,實驗結果表明,只要對樣品提供足夠的保護環境(即干燥的氬氣保護),所有的電解質都可以很好地起到保護黃鐵礦在等離子噴涂過程中不發生熱分解的作用。不同電解質的熔點和熔化熱與等離子噴涂沉積物的物理和電化學性質沒有明顯的關系。電解質的粘度和表面張力對于控制沉積物形態和電化學性能可能更重要[16]。

由薄膜正極材料的制備方法可知,針對不同的制備方法,其工藝復雜程度有很大區別,這也直接影響了其后期商業化應用的可能性,但是不論采用何種方法,都在一定程度上改變了目前熱電池單體圓形化設計的禁錮,為熱電池隨形化設計能力的提升提供了有力的支撐。但是,針對隨形化熱電池需要對其熱場分布、內部結構等進行系列化研究,進而解決隨形熱電池在實際應用中的問題。

1.3 電池容量

薄膜正極由于自身活性物質的量比較受限,其所釋放的能量也較低。但是,對于工作時間較短并且加載脈沖的熱電池應用領域是比較有利的。

黃等[17]成功制備了薄膜正極熱電池,電池在500 mA/cm2電流密度放電時正極利用率為51.4%,增大電流密度到750 mA/cm2后正極利用率為47.0%,與目前傳統熱電池利用率相當。Ko 等[14]制備了100 μm 厚度的正極薄膜材料,正極的比容量由傳統正極的1 000.25 As/g 提升至1 934.08 As/g。Hu等[18-19]采用絲網印刷法制備了CoS2單層薄膜正極和CoS2與電解質復合的薄膜正極,實驗結果表明單層薄膜正極的電池放電比容量達到了2 092.61 As/g,并且正極利用率提升到了66.7%;復合薄膜電極的承載能力較傳統壓片法提升30%。但是在薄膜材料制備過程中往往會引入添加劑,其中以有機物為主,有機物的添加大大降低了材料的穩定性,無法很好地滿足熱電池高熱環境的使用要求,同時也在一定程度上增加了電極內部的接觸內阻[20]。

為了解決穩定性問題,Oh 等[21]采用磁控濺射法制備了FeS2薄膜熱電池,與其它研究不同的是,在正極中添加了自制的粘結劑,提升了正極材料的穩定性。最終電池容量較傳統制備方法提升20%左右,但是電池工作溫度僅能夠達到400 ℃,在450 ℃會發生正極的分解,不能夠滿足熱電池內部500 ℃的使用環境。Ko 等[22]制備了FeS2薄膜熱電池,但是其在制備過程中未引入有機溶劑,而是加入了多壁碳納米管(MWCNTs)添加劑,并對其進行了電性能測試,電極容量達到了傳統粉末壓制工藝容量的2.3 倍,較采用有機粘結劑的薄膜熱電池提升了1.13 倍,被認為是有可能應用于工業生產當中的,該團隊[23]還對新的薄膜成型工藝進行了研究,傳統薄膜正極采用純Fe 作為骨架,而其制備了泡沫狀的FeS2作為骨架,大大降低了薄膜正極中粘結劑的占比,提升了電池的導電性,電池容量達到了純Fe 骨架的1.3 倍,同時有效降低了電池內阻。Im[24]采用流延法制備了FeS2薄膜正極,實驗結果表明薄膜正極的殘余有機粘結劑隨著熱處理溫度的升高而減少。薄膜正極由于電阻較低,提高了比容量。隨著厚度的增加,薄膜正極的比容量降低。在最佳熱處理溫度(230 ℃)下,薄膜正極的比容量遠高于片狀正極,達到1 212.2 As/g。

薄膜正極的制備實現了電池體積的降低,有效提升了電池的活性物質利用率,實現了電池容量的提升。但是對于其在工程化應用中報道還較少[25],究其原因,主要是由于薄膜熱電池本身的工藝特點所決定的,目前仍然有較多的問題需要去解決,例如,對于電極材料進行高溫處理可以有效降低單元電池中的有機物含量,但是過度的加熱會造成片體的缺陷,比如開裂等現象的發生,對于電池的安全性帶來新的隱患。只有當這些問題被解決后,才能夠滿足熱電池苛刻的力學環境和高的使用溫度等實際應用環境。

2 結論與展望

薄膜正極在熱電池的應用可有效縮短熱電池的激活時間,同時提升電池的隨形設計能力。隨著薄膜正極研究的不斷深入,實現了電極材料利用率和電池容量的提升,這也是未來針對熱電池新的技術要求的一條有效的路徑[26]。同時,隨著電極材料利用率的提升,在電池設計過程中大大降低了電極材料的設計量,進而降低了電池內部的熱設計,使得電池內部的產熱量降低,削弱了電池對周邊元器件的熱輻射問題,進而實現在應用過程中更加緊湊化的設計,減小了武器裝備的體積,提升了武器裝備的體積利用率。但是針對薄膜正極制備工藝的研究仍將是重要的研究方向,需要對其添加劑、和膏劑[27]與導電劑[28]等進行深入的研究,提高其耐熱分解能力以及電化學性能,進而滿足電池實際的應用環境。盡管目前能夠生產出非常薄的片體,但是在熱電池應用中還存在很大的挑戰,這就需要針對薄膜熱電池,對其實際應用場景進行深入分析,進而對其內部的熱設計進行深入分析,并對電堆結構和電堆保護等關鍵工藝薄弱點進行攻關,實現電池在提升隨形能力條件下的高性能輸出。