C/D型總段船塢無余量搭載反變形加放

張楊飛,劉盈漢,里博群

(上海外高橋造船有限公司,上海 200137)

面對母公司“郵輪引領,一體兩翼”的產業布局,總組場地日趨緊張,無法滿足現場生產,作為子公司將承擔總段的建造,以此滿足公司年度既定生產任務,但異地總組的C/D型總段在移交到后道船塢搭載階段常出現中間下沉,兩頭上翹的現象,俗稱“包餃子”。船塢搭載產生大量外板錯位和甲板拋勢高低不良[2],嚴重影響了搭載進度,同時造成了大量人工工時、能源等成本的增加和消耗。

1 問題分析

針對此現象,在C/D型總段駁運至公司前進行三維數據測量,海運至母公司放置門架隔墩再次進行三維數據測量。經多組數據(見表1、表2)比對發現:C/D型總段駁運至公司均出現同樣的“包餃子”現象。

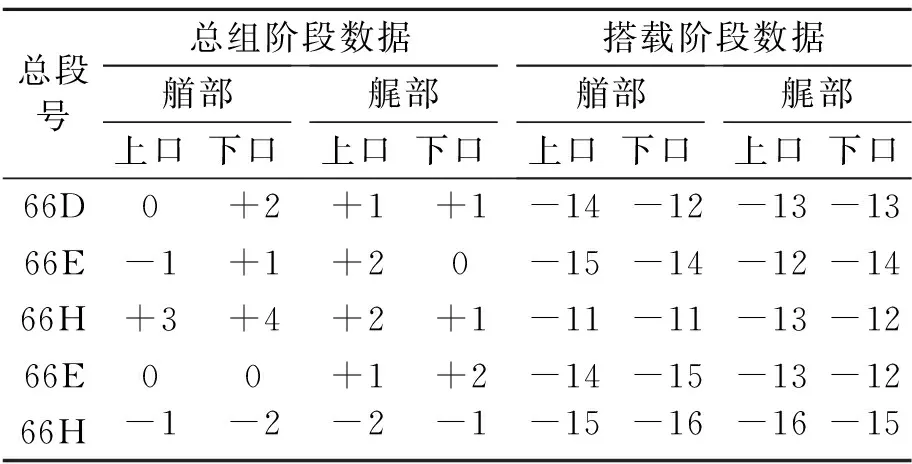

表1 C型總段吊裝海運前后部分數據 mm

跟蹤C/D型總段吊裝駁運過程發現:從子公司到母公司本部進行船塢搭載過程中,一共較母公司本部多了3次吊裝、1次平板車轉運和1次海運。由于受多次吊裝、駁運和海運,使分段產生不可回彈的塑性變形,從而導致C/D型總段“包餃子”問題頻繁產生。

表2 D型總段吊裝海運前后部分數據 mm

2 改善方案

2.1 方案建議

針對C/D型總段外部流轉后出現“包餃子”現象,提出2個解決方案。

2.1.1 方案1

由于C/D型總段從子公司流轉至母公司呈規律的出現“包餃子”現象,并且C型總段變形范圍介于10~15 mm,D型總段介于5~10 mm。為減小和規避這種吊裝導致的不良變形,欲嘗試使用斜撐對C/D型開口肋位受力點進行剛性固定。以C型為例,見圖1。

圖1 開口處斜撐加強示意

方法:①使用足夠長的整根槽鋼以雙抱形式或大口徑圓鋼對C/D型總段進行剛性支撐,槽鋼或圓鋼電焊約束在同側吊攀分中肋位強檔;②使用足夠長的整根槽鋼以雙抱形式或大口徑圓鋼對C/D型總段進行剛性支撐,槽鋼或圓鋼約束在艏艉吊攀所在肋位各1根。

2.1.2 方案2

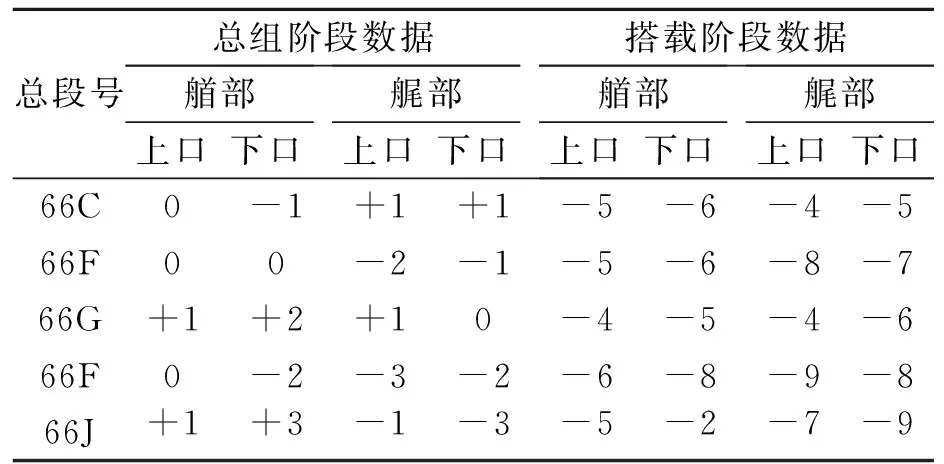

就多次吊裝海運流轉引起C/D型總段產生不良塑性變形,除采取斜撐剛性固定的方式規避和減小外,還欲嘗試以分段制作和總組時以加放反變形的方式進行改善。C型為例,見圖2。

圖2 分段總組反變形加放示意

方法:在上下邊艙總組時,采取將總組平臺塢墩楞木水平調整為“中間中拱,兩頭下沉”的形式,從而將C/D型總段總組成“兩頭低,中間拱”的狀態達到開口變大抵消由于多次吊裝和海運流轉引起的不良變形的目的。

2.2 方案可行性分析

2.2.1 方案1

①人員。需增加槽鋼或圓鋼安裝拆卸人員共2組(臨港廠區和本部各1組)。

②需要叉車、吊車流轉槽鋼或圓鋼斜撐。

③合攏搭載時需要用船塢塔吊配合拆卸。

④增加電焊、打磨人工成本和能源消耗。

⑤從設計工法角度來講屬于一種工藝上的倒退(斜撐安裝拆卸影響合攏搭載節點)。

⑥從安全角度來講,斜撐安裝拆卸存在一定安全隱患。

⑦斜撐安裝和拆卸過程中對涂裝油漆涂層造成破壞。

綜上,方案1從經濟角度上分析,增加了人工成本和能源消耗、材料浪費;從工藝角度上分析,工藝的倒退;從安全角度上分析,存在高空作業、拆卸過程中的安全隱患;再加上槽鋼或圓鋼在2個廠區流轉既不經濟又不方便,故方案1可行性價值不大。

2.2.2 方案2

①無需額外人工、材料和動能源投入。

②工藝上反變形可以通過分段總組時調整塢墩水平實現。

③沒有額外安全隱患的產生。

④對分段涂裝油漆不產生破壞。

⑤不足之處:通過對上下邊艙兩端加放反變形[3],將會造成中間合攏口上翹對接T排出現“剪刀口”問題。見圖3。

圖3 總段T排對接處“剪刀口”示意

綜上,方案2在經濟、工法、安全角度均有較高的可行性,不足之處是會產生合攏口T排對接的“剪刀口”錯位問題。但完全可以通過分段制作時加放反變形的方式解決,較方案1有可行性。

就方案2上下邊艙對接T排“剪刀口”問題,決定從小組到片體到分段背燒階段通過加放反變形控制[4]。

3 反變形加放策略

3.1 C/D型總段反變形加放

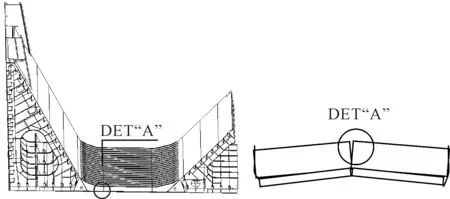

1)在上下邊艙外板FR艏、艉及中間放置塢墩和楞木,強檔處塢墩楞木全部擺放,見圖4。

圖4 總組塢墩木墊加高示意

2)根據反變形加放量調整楞木水平,實際操作中以抬高總組合攏縫處水平達到兩頭低加放反變形的目的。(整體水平以合攏縫為界左右對稱分散展開呈“兩頭低,中間上翹”狀態。)

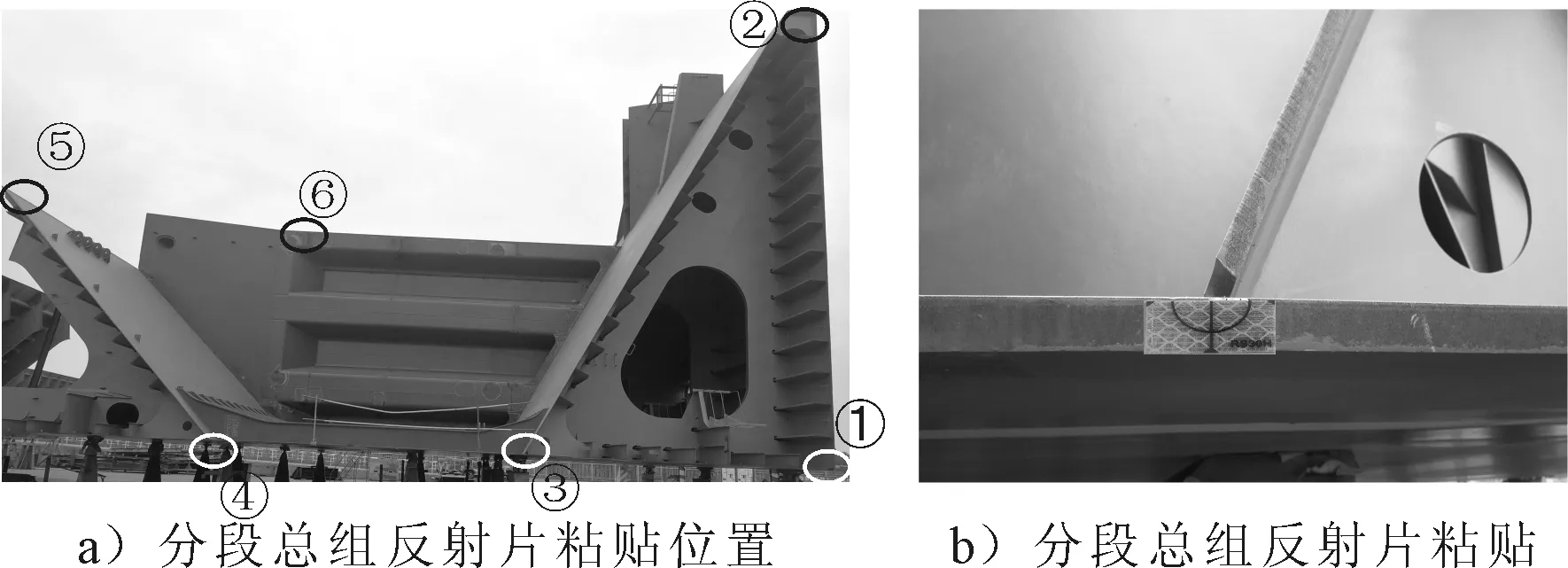

3)總組階段反變形加放結束,上下邊艙焊前、焊后需對總段進行焊前三維檢測并確認反變形加放量。由于上下邊艙以外板為胎架面,C/D型總段較高,需借助三維反射片測量技術[5]。

圖5 分段總組三維反射片應用示意

3.2 C/D型總段的上下邊艙合攏口反變形加放

1)上邊艙甲板面距總組合攏縫距離較短,吊裝反變形導致合攏口T排上翹量在5 mm內,其反變形通過分段合攏口背燒調節,使合攏口寬度偏大0~3 mm。

2)下邊艙近基線合攏口距總組合攏口距離較長,吊裝反變形導致合攏口T排上翹量在8 mm以上,故減小總組合攏口T排“剪刀口”著重控制下邊艙。具體措施如下。

①小組立階段將“大刀板T排”接縫加放反變形,使大刀板面板一側呈微量中拱狀態。

②中組片體階段控制片體反變形使下邊艙總組合攏口一邊水平呈微量下沉狀態。

③小組及中組制作階段實施反變形要保證分段線型平順、三角艙角度及CM節點強度。

3.3 C/D型總段吊裝及駁運注意事項

1)C/D型總段總組合攏后吊裝時要有專人檢測吊碼位置及焊接質量。

2)C/D型總段吊裝前上下邊艙內裝配電焊廢料一并做好5S管理,如遇到雨雪天氣需要將分段內積水清理完畢,避免因為不必要的承重對總段造成一定塑性變形和安全隱患。

3)C/D型總段裝船時楞木擺放于總段強檔FR艏、艉及中間3檔,且水平同總段外板水平走勢一直。(其中吊裝前按照分段駁運圖紙與總段外板處做好楞木擺放標記,駁船楞木擺放嚴格按照分段駁運圖紙要求進行擺放。)

4)為防止駁船橫傾/縱傾對總段造成不良變形,在總段四周使用8根限位槽鋼將總段和駁船進行剛性固定。

3.4 C/D型總段反變形加放實踐應用

以公司180K,210K為例進行反變形加放。

3.4.1 C型總段反變形加放實踐應用

表3 C型總段反變形加放后船塢搭載情況跟蹤 mm

對180K、210K 散貨船 C型總段進行反變形加放實踐,發現 180K、210K散貨船C型總段流轉時加放方變形最佳范圍值為10~15 mm。且反變形加放可以明顯改善吊裝駁運過程中的不良變形。

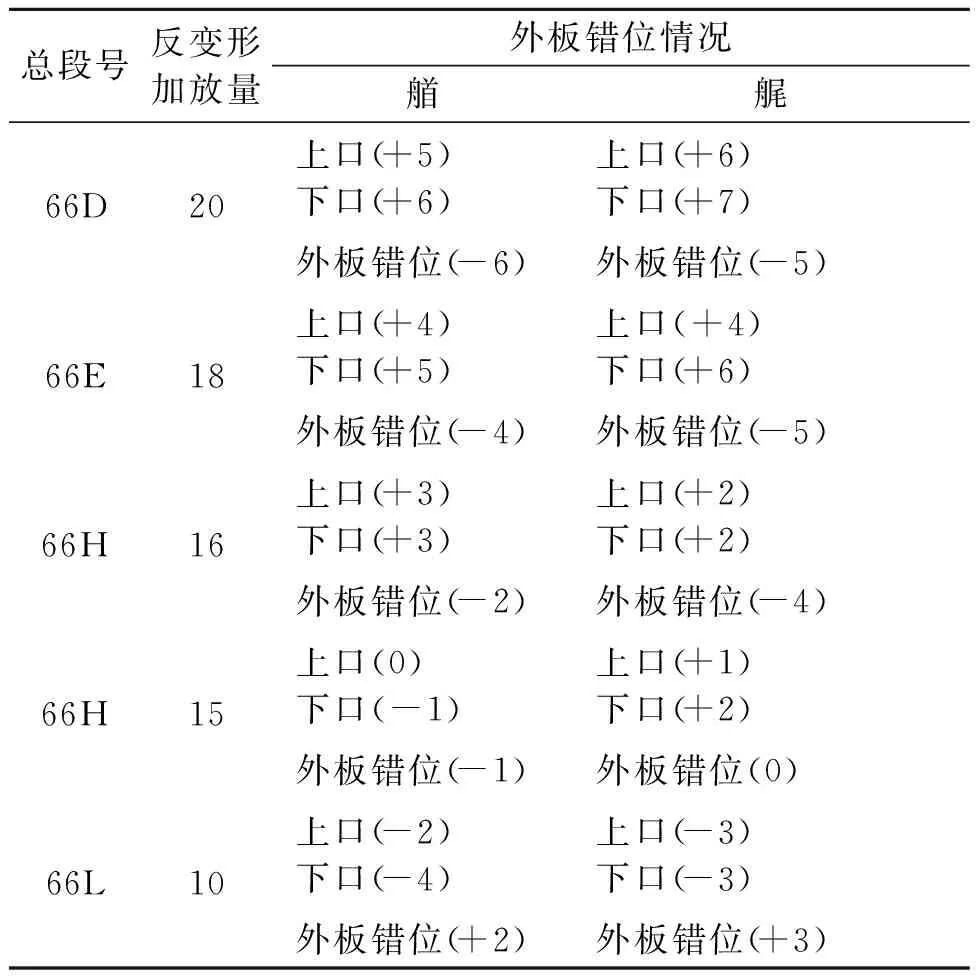

3.4.2 D型總段反變形加放實踐應用

表4 D型總段反變形加放后船塢搭載情況跟蹤 mm

經過對180K、210K散貨船D型總段進行反變形加放探索及實踐跟蹤發現: 180K、210K散貨船D型總段流轉時加放方變形最佳范圍值為5~10 mm。由于D型總段含小隔艙分段,吊裝海運所導致的不良塑性變形相對而言較小,反變形加放量也相對較小。但難點在于看似可有可無的反變形往往會被忽視加放或不加放[6],因此總組階段反變形加放自檢互檢體制需嚴格執行,確保有效規避吊裝不良變形。

4 結論

經實踐證明,通過C/D型總段總組階段正公差反變形加放,從根本上解決了由于流轉和吊運過程產生的塑性變形而引起的總段船塢搭載出現開口偏小的問題。其次,反射片技術的應用及駁運楞木標準化管理,有效地降低過程精度偏差,提升總段定位精度[7]。最后,為總段船塢搭載無余量一次性到位提供保證,同時提高龍門吊利用效率與減少修正成本,并形成作業標準書等規范文件,可有效地指導后續C/D型總段的建造。