激光復合焊工藝參數選擇

鄭小東,李洛凡,李寧

(上海外高橋造船有限公司,上海 200137)

激光復合焊因其被焊件熱影響區小、焊接深寬比高、不局限于導電材料、不受磁場的影響、焊接過程中變形小等特點,近些年在國內船舶制造行業得到了迅速的發展和應用。在國內首制大型郵輪薄板分段的建設中,引進了多套激光復合焊設備,實現了拼板焊縫單面焊雙面成型、縱骨一次定位焊接等工作,在保證了焊接質量的同時,減少了大量矯平、返修工作,提升了生產效率,在船舶制造中有著重要意義。影響激光復合焊質量的主要參數大致分為2類:①與激光參數,如,激光功率、激光吸收率等;②電弧的參數,如,焊接速度、送絲速度等。這幾個重要參數均會對熔深、正反面焊寬、焊縫成型產生影響。結合以往經驗,通過各項參數的對照試驗,分析并調試出不同工況下各參數之間的合理選擇范圍,可以用于提高激光復合焊設備操作人員的技術水平,提升激光復合焊質量。

1 關鍵參數對焊接質量的影響

1.1 對照試驗

焊接速度、送絲速度,以及激光功率是3個直接影響激光復合焊質量的關鍵參數。焊接速度和送絲速度對焊縫正反面熔寬及余高起主導作用,激光功率會直接影響焊縫的熔深,當光斑直徑一定時,熔深隨著激光功率的提高而增加。3個參數互相影響,調整至適當范圍時可得到成型較好的焊縫。

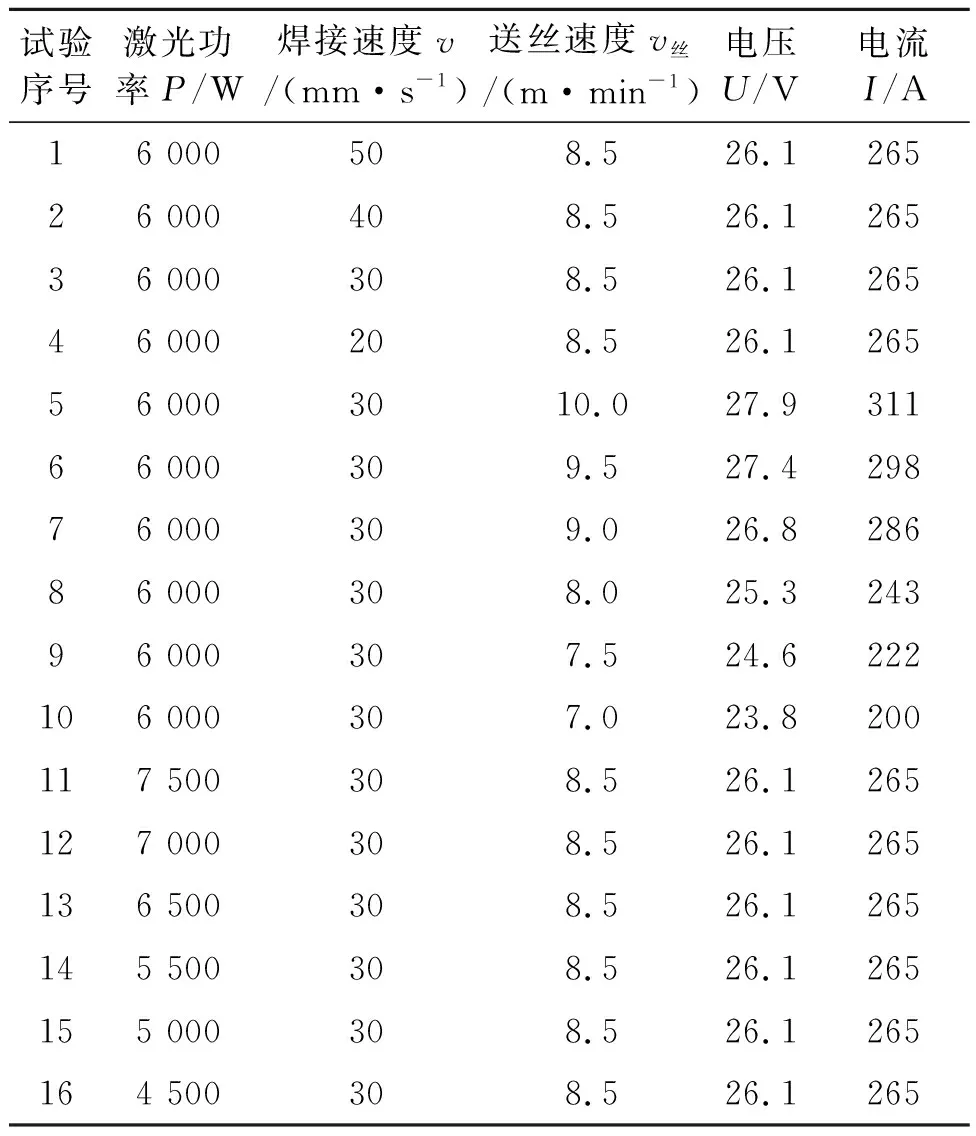

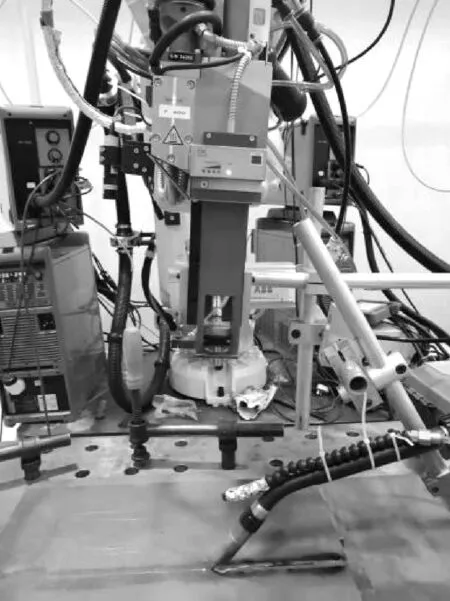

實驗中采用控制變量法探究這3個參數對焊縫成形的影響,5 mm薄板焊接實驗數據見表1。

表1 厚度為5 mm的薄板復合焊實驗數據

1.2 焊接速度對焊縫質量的影響

不同焊接速度下5 mm板焊縫成形情況見表2。由表2可見,當控制其他工藝參數不變,僅改變焊接速度。1號及2號的焊接速度較快,線能量小,電弧陰極斑點發生跳躍穩定性差,正面成型寬窄不一,背面存在局部未熔透現象;3號焊縫正背面成型均十分均勻,且均有一定余高;4號焊縫速度過慢造成焊透,正面有明顯的凹陷,焊縫背面較寬且有分布均勻的粗大焊瘤。比較可看出,3號為較優參數。所以在焊接5 mm薄板時焊接速度應控制在30 mm/s。

表2 不同焊接速度下5 mm板焊縫成形情況

1.3 送絲速度對焊縫質量的影響

不同送絲速度下5 mm板焊縫成形情況見表3。由表3可見,當控制其他工藝參數不變,僅改變電弧送絲速度(電弧電流)時。5號焊縫背面成型較寬,有大顆粒焊瘤,正面有咬邊;6、7號焊縫正面余高較大;8號焊縫正背面成型較均勻一致;9、10號焊縫正面有少量凹陷,所以在焊接5 mm薄板時送絲速度應控制在8 m/min。

由此可見,當送絲速度過大時,電弧膨脹稀釋激光等離子體,電弧被吸引壓縮作用降低,穩定效果下降,正面成形不穩定,背面成型較寬。

表3 不同送絲速度下5 mm板焊縫成形情況

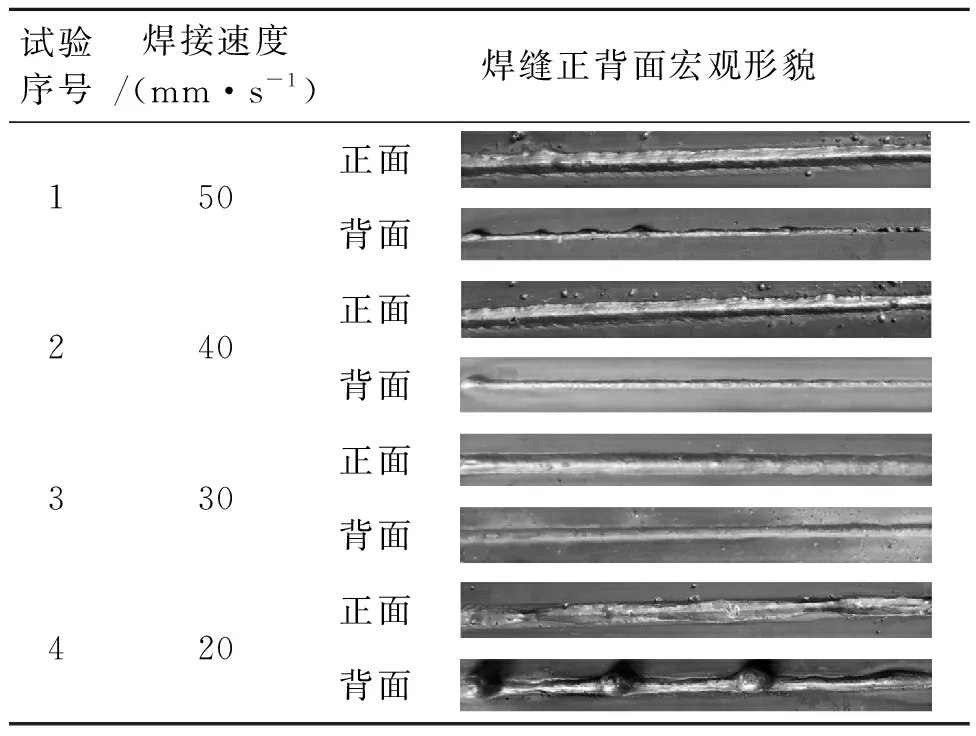

1.4 激光功率對焊縫質量的影響

不同激光功率下5 mm板焊縫成形情況見表4。由表4可見,控制其他工藝參數不變,僅改變激光功率,11、12號焊縫背面余高較大,且寬窄不一,激光功率過高,能量密度越大,焊縫熔透性更好,焊縫背面余高增大;13號焊縫背面成型均勻,但正面局部余高較大;15、16號焊縫背面余高過小,局部未焊透。14號為較優參數,所以5 mm板的復合焊激光功率應介于5 000~7 000 W。

表4 不同激光功率下5 mm板焊縫成形情況

2 激光吸收率

2.1 影響激光吸收率的因素

復合焊,激光在焊接過程中會產生反射、折射、散射影響焊材對光能的吸收,造成能量浪費,影響焊接質量。當激光入射到金屬溶液上,表面開始汽化隨后形成匙孔,這些汽化的物質會產生等離子云體[1](見圖1),同時,鋼板底漆焊接時會產生黑色煙熏物質(見圖2),并在電弧作用下發生電離,且焊絲熔化會產生大量混合了保護氣體的氣體煙塵,這一綜合性氣體物質屏蔽了光束,降低了金屬對激光能量的吸收率。

激光復合焊過程中吸收率應在90%以上(船用低合金剛),可以通過選擇外加側吹氣法和調整MAG焊槍角度、激光角度、合適的保護氣體,以及流量等方法改善鋼板對激光的吸收率[2]。

圖1 焊接時產生大量煙塵及等離子體

圖2 鋼板上油漆產生的黑色物質

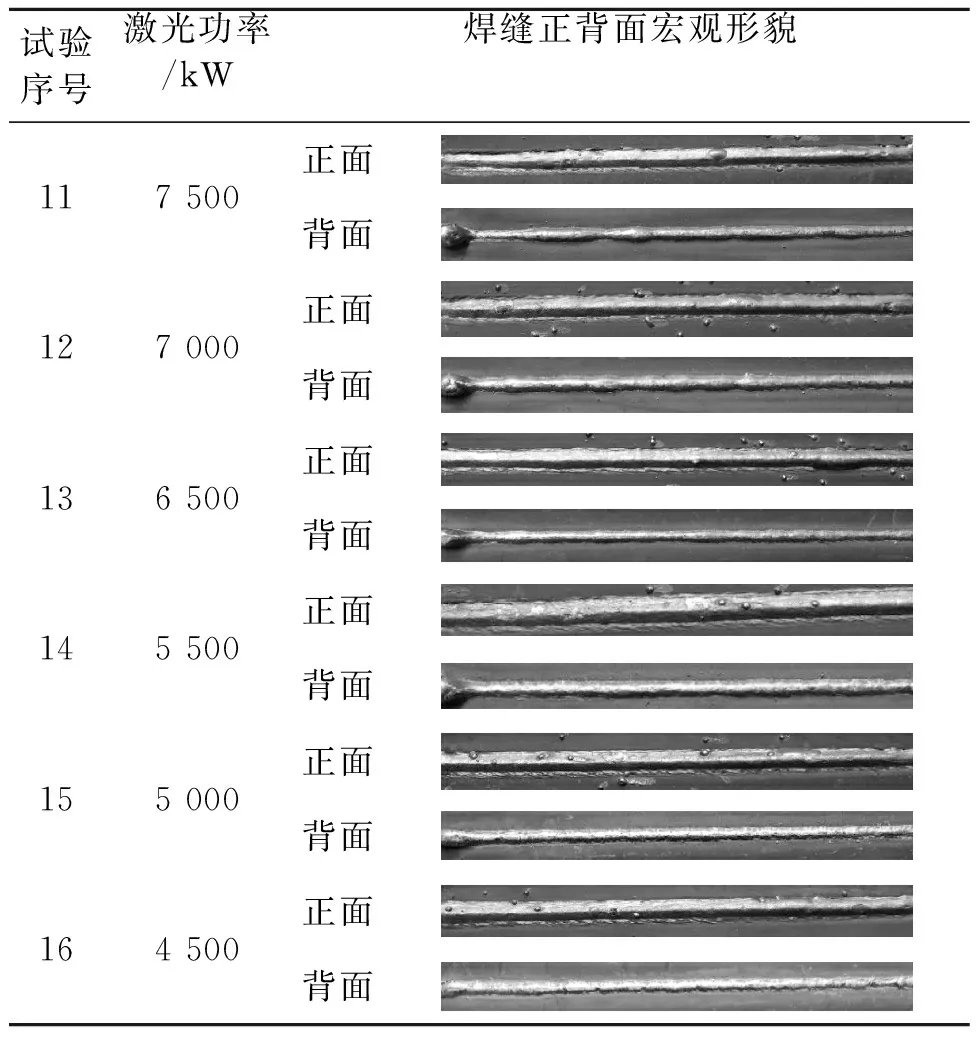

2.2 外加側吹氣體及流量選擇

如圖3,使用外加側吹氣管法,可以減少光束之間的總體煙塵量,增加工件對激光能量的吸收率。氣管內徑選擇3~5 mm,管端部避開光束位置以避免損壞,壓縮空氣流量可根據選擇的總體能量調節。焊接時如產生較多綜合物質煙塵可調整空氣流量、氣體角度及氣管位置,但要注意保證液態金屬熔池不會被吹散。

圖3 側吹氣管(施工現場)

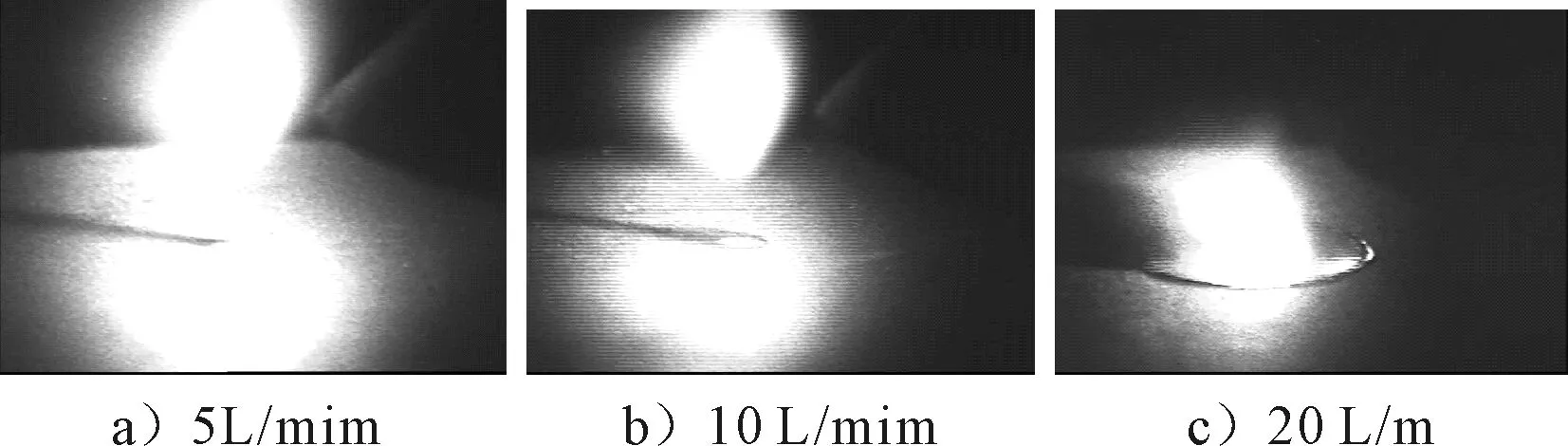

調整氣體流量大小能改變光致等離子云體及煙塵的運動軌跡,使其發生偏移避開光束,可增強工件對光束的吸收率。不同氣體流量下的運動軌跡見圖4。可以增加側吹氣管來提高激光吸收率,空氣流量選擇25 mL/min效果較好。

圖4 等離子云體運動軌跡

2.3 激光角度與焊槍角度

2.3.1 激光復合焊焊槍角度

激光復合焊設備以工件垂線為準焊槍角度可調節范圍為20°~60°。焊槍角度過大時,被保護范圍增加,單位面積上的保護氣體減小,保護效果下降,不利于熔池穩定;焊槍角度越小,保護氣體角度越小,綜合氣體向上作用量增加,對激光的屏蔽效果增加,激光利用率下降。激光引導薄板焊接,MAG焊槍采用角度30°~45°,隨著板厚增加可適當減小角度。

2.3.2 激光復合焊激光角度

激光角度為90°時光斑最小,能量利用率最高,匙孔成形也最為穩定。但由于激光是垂直反射,增加了損壞保護鏡的可能性,此外,等離子體及焊接煙塵向上作用,阻礙了光束入射到工件,降低了工件對激光的吸收率,所以需要適當偏移,見圖5。

圖5 激光與焊槍偏移角度示意

激光束的傾斜入射角度過大時,焊接深度增加,光斑變大,熔深變淺且匙孔穩定性下降,氣體易被卷入形成氣孔,影響焊接質量[3]。

綜上,激光復合焊設備激光角度建議選用范圍為5°~10°。

3 焦點位置

在焊接作業中,聚焦透鏡安裝在焊接小車的激光頭上,激光頭與工件表面的距離發生變化時,聚焦后的焦點位置也會發生變化,即在鋼板拼接不平整時,焦點相對鋼板的位置會上下偏移。鋼板上的光斑大小不定,會使焊縫寬窄不一,熔深大小不定;相對焊縫左右偏移會造成虛焊或焊不上。

焦點位置不準,會直接影響焊縫成形。相比正離焦,負離焦時激光束可獲得更大熔深,另外考慮MAG焊時的熔深2~4 mm,因此選用-2 mm離焦量以保證熔深[4]。為了保證焊縫成形質量的穩定性,要把板材的變形量控制在較小范圍,并且還要經常校準激光焦點位置以保證設備精度。

4 光絲間距

光絲間距不變時,隨著激光功率適當增加,兩熱源耦合效果增加,焊接趨于穩定,功率降低時,匙孔上方光致等離子體隨之減少,對電弧的吸引作用降低。相反,在相同的功率下光絲間距的變化也會直接影響激光和電弧復合的穩定性[5]。

光絲間距在負值時(如-2 mm),焊接過程中斷弧現象嚴重,工件對激光吸收率降低,焊接過程不穩定,焊縫不連續;光絲間距等于0或較近時,光斑的作用位置較靠近熔滴的下部,使熔滴在焊絲尖端不斷增大,而無法順利過渡到熔池中,大熔滴接觸到熔池時會產生強烈的爆斷和大量飛濺;光絲間距增加時,兩熱源相對獨立,光致等離子體不能吸引電弧,焊接穩定性降低。

激光復合焊設備在焊接4~14 mm板縫時采用激光復合焊一次焊接成形,隨著板厚增加選擇功率和電弧電流及電壓也會增加,光絲間距也要適當增加[6],所以選擇合適的光絲間距在后期的調試中尤為重要。

5 短路過渡與射流過渡

MAG電弧參數選擇不當,電弧呈極不穩定的短路過渡,熔滴尺寸過大,過渡周期長,電弧穩定性差,并且激光極易作用在熔滴上,熔滴會因局部過熱而產生爆炸現象,造成焊接飛濺,工藝穩定性下降,甚至會損壞保護鏡片,見圖6。

圖6 保護鏡片受損

另一方面,較大的熔滴會阻礙激光能量入射到鋼板上,會損耗激光能量,造成焊接匙孔的不穩定,產生內部缺陷。

因此復合焊接中采用MAG穩定法進行穩定的射流過渡,能有效提高板材對激光能量的利用率,MAG穩定法效果見圖7。

圖7 MAG穩定法對比

MAG穩定法:MAG焊采用的電源Cloos Quineo Pulse 600具有弧長修正功能,能調整電弧光斑大小。首先關閉激光,人工確定電弧光斑直徑,然后把MAG調整到需要的送絲速度,并調整弧長修正(電弧電壓),觀察焊接時光斑的穩定性。

電弧調整穩定后,才能和激光更好地耦合。當MAG焊在高速焊接時,電弧快速移動,光斑減小,易發生跳躍移動導致穩定性差,應適當減少光絲間距,2熱源靠的越近耦合越好。激光引導焊接薄板,高速焊接中激光焦點位置選擇距離電弧光斑中心點前端1~2 mm處。

6 結論

1)實驗證明,激光功率、焊接速度、送絲速度對焊縫成型影響較大,選擇合適的焊接參數尤為重要。

2)激光吸收率受較多因素的影響,可通過調整MAG焊槍角度、激光的入射角,側吹氣體改善激光吸收率。

3)焊接作業時焦點位置要對準焊縫中心,對焊接工況有較高要求。

4)合適的光絲間距可提高兩熱源耦合狀態,復合效果穩定。

5)電弧短路過渡時,會產生爆炸現象,焊接非常不穩定,可以利用MAG穩定法優化電流熱源,達到更穩定的復合效果。