減水劑對石膏基復合膠凝材料性能的影響

張振環,彭 操

(云南云天化股份有限公司研發中心,云南 昆明 650228)

石膏,作為一種資源礦產豐富、生產能耗低的膠凝材料,具有輕質、隔聲隔熱性好、尺寸穩定性好等優點,是生產新型建材的理想原材料。但同時因為石膏耐水性差、力學性能低而不能滿足一些工程的需要,在一定程度上限制了其應用的范圍。摻加不同外加劑和增強材料制成石膏基復合材料,可以有效改善石膏材料的結構與性能。本文主要針對這些問題進行了研究。通過減水劑[1]對石膏的研究,認為選用復合減水劑效果較好。

1 實驗

1.1 實驗原料

1)石膏:建筑石膏粉等級3.0按照標準GB/T 9776-2008建筑石膏[2]。

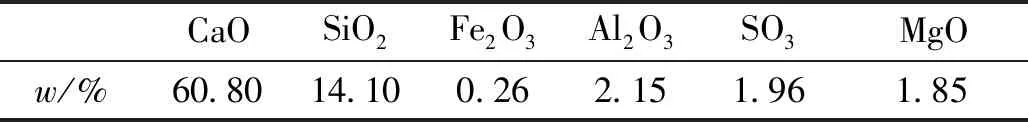

2)白水泥:阿爾博波特蘭有限公司型號325白色硅酸鹽水泥,化學成分如表1。

表1 325#白色硅酸鹽水泥化學成分

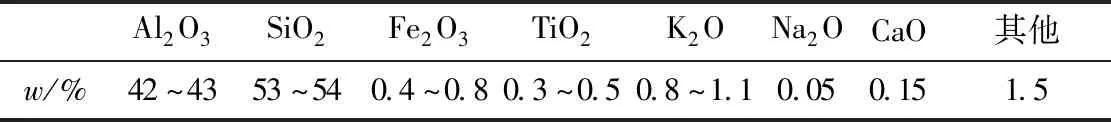

3)偏高嶺土:生產廠家ООО “Пласт-Рифей”,其化學成分如表2。

表2 偏高嶺土化學成分

4)復合減水劑:型號Melflux 2641。

1.2 實驗方法

先制備石膏基復合膠凝材料,然后分析同一減水劑不同摻量對復合材料標準稠度、凝結時間、力學性能、軟化系數、吸水率、孔隙率及腐蝕系數的影響。

1.3 分析方法

標準稠度用水量、凝結時間測定方法均按照 GB /T 1346—2011 中要求的進行[3],試件抗折、抗壓測試方法按照 GB /T 17669.3—1999 中要求的進行[4]。其中,所用到的主要儀器設備有水泥膠砂振動臺( ISO 型) 、TYE-10C 數顯式抗折抗壓實驗機( Max 10 kN) 、鐵制模具( 型號40 mm × 40 mm × 160 mm) 和凝結時間測定儀( ISO 新標準維卡儀) 。

1.4 石膏基復合膠凝材料的制備

石膏基復合膠凝材料[5]是由石膏(50%~80%)與有機礦物均勻混合的改性劑組成。該改性劑是硅酸鹽水泥(或石灰)、硅質添加劑、高效減水劑和其他改性添加劑的均勻混合,通過機械-化學法活化而制備[6]。

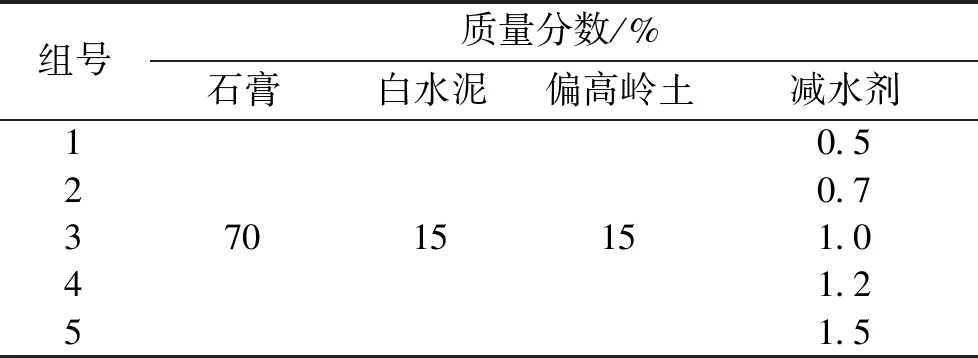

有機礦物改性劑[7]獲取是通過機械化學法活化硅酸鹽水泥,硅質添加劑和高效減水劑的混合物而獲得,將復合石膏膠凝材料的有機礦物改性劑在混合器-機械活化劑中均勻攪拌,攪拌時間在1 min。本實驗石膏基復合膠凝材料的組分構成見表1。

表1 石膏基復合膠凝材料組分構成

2 結果與討論

2.1 減水劑對石膏基復合膠凝材料物理性能的影響

2.1.1 標準稠度與凝結時間

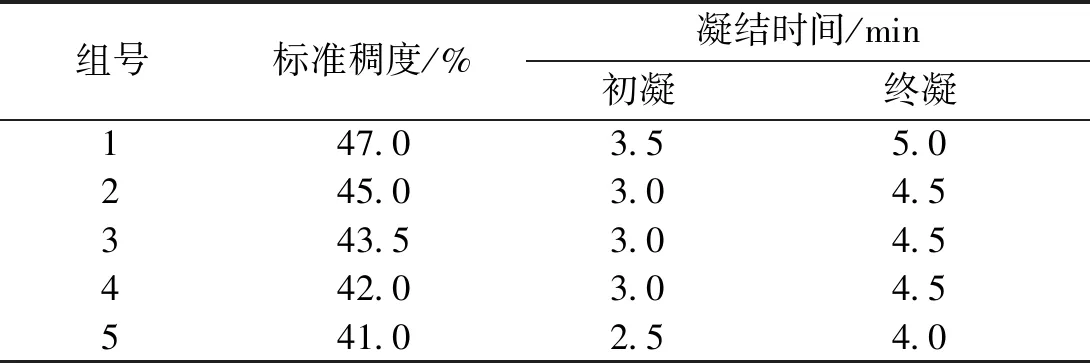

減水劑對石膏基復合膠凝材料標準稠度與凝結時間的影響見表4所示。

表4 不同含量的減水劑對標準稠度與凝結時間的影響

由表4看出,當減水劑添加量為0.5% 時,標準稠度為47%;隨著減水劑增加到1.5%時,標準稠度降至41%。但凝結時間幾乎不隨減水劑的增加而改變。

2.1.2 抗折抗壓強度

減水劑對石膏基復合膠凝材料抗折、抗壓強度的影響見表5所示。

由表5可知,以養護28 d強度為例,隨著減水劑含量從0.5%增加到1.5%,石膏復合膠凝材料28 d的抗折強度增加到9.72 MPa,抗壓強度增加到 23.75 MPa(組號3)。

隨著減水劑含量從0.5%增加到1.0%,實驗組28 d抗折強度從8.42 MPa增加到9.72 MPa,抗壓強度從20.2 MPa增加到23.75 MPa;隨著減水劑繼續增加到1.5%,實驗組28 d抗折強度從9.72 MPa下降到 9.32 MPa,抗壓強度從23.75下降到22.96 MPa (表5)。

表5 不同含量的減水劑對石膏基復合膠凝材料抗折抗壓強度的影響

2.1.3 軟化系數與吸水率

當減水劑添加含量為0.5%時,軟化系數與吸水率分別為0.74,12.21%.隨著減水劑增加至1.0%時,軟化系數增加至0.79,而吸水率減少至10.68%。隨著減水劑含量繼續增加,軟化系數降低,吸水率升高(表6)。

表6 減水劑對石膏基復合膠凝材料軟化系數與吸水率的影響

2.1.4 密度與孔隙率

隨著減水劑含量從0.5% 增加到1.0%,28 d后實驗組的密度從1.641 g/cm3增加到1.729 g/cm3,孔隙率從23.2%下降到21.6%。隨著減水劑含量從1.0%增加到 1.5 %,28 d后實驗組的密度從1.729 g/cm3下降到 1.585 g/cm3,孔隙率從21.6%增長到23.8% (表7)。

表7 減水劑對石膏基復合膠凝材料密度與孔隙率的影響

2.1.5 腐蝕系數

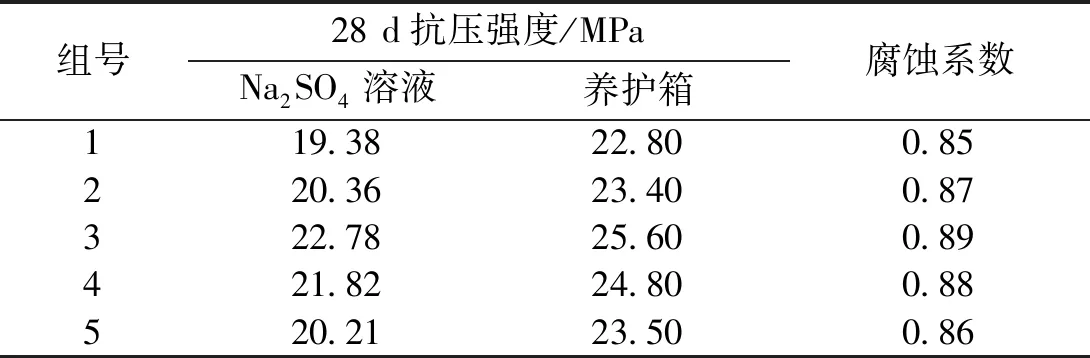

當減水劑添加含量增加至1.0% 時,腐蝕系數從0.85增加到0.89。隨著減水劑繼續添加至1.5%,腐蝕系數降低至0.86(表8)。

表8 在Na2SO4溶液中抗腐蝕性能

3 結論

加入高效減水劑的石膏基材料,具有較好的流動性,凝結時間延長,抗折抗壓強度提高,軟化系數與腐蝕系數提高等優點。因此,最佳實驗組具有最大抗折抗壓強度值、軟化系數值、密度、腐蝕系數值與最小吸水率,其含量為70 % 石膏, 15 % 白水泥, 15 % 偏高嶺土與 1.0 % 減水劑。