鋁棒導線在汽車線束領域的應用

顏 婧,周畔宇,方 成,王 宇,歐文軍

(上汽通用汽車有限公司武漢分公司,湖北 武漢 430208)

線束是傳遞電信號和能量的媒介[1]。它是汽車的“神經系統”,連接各個控制器和執行器,實現整車電器功能[2]。導線是線束的重要組成部分,占線束成本的30%。目前導線常用到的導體材質有純銅、銅合金、鋁等,其中銅鋁導電率比為1:0.629,銅鋁價格比為1:0.4,銅鋁密度比為1:0.3,因此鋁導線具有性能、價格、質量上的優勢,是銅芯導線較為理想的替代材料[3]。鋁棒導線作為單芯導線不僅具有鋁導線價格低、密度低的優良特性,還改善了鋁導線導電率低的問題,正在逐漸被各大主機廠認可和應用。本文主要介紹鋁棒導線在整車線束上的應用。

1 鋁棒導線的特點

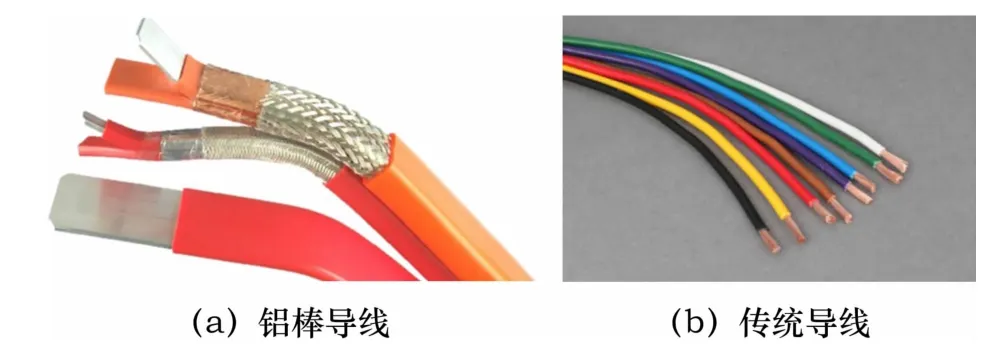

鋁棒導線與常規導線相比,有很大的差異和特點。如圖1所示,我們可以看到鋁棒導線與傳統導線的結構對比。首先,鋁棒導線的橫截面為長方形,整體為扁平導線。而扁平導線具有節省空間的特點。如:可以安裝在地毯下方或者頂棚上方。其次,鋁棒導線并不像傳統導線一樣,由多根銅絲/鋁絲絞合在一起,故鋁棒導線沒有易彎曲的特性。鋁棒導線是同時具有剛性和一定柔性的導線,它在生產成型的時候就通過彎折工藝,有效控制了鋁棒導線的成型結構。工差小,且結構穩定。鋁棒導線的剛性優良特點和成型工藝使得鋁棒導線在整車裝配的時候更易安裝,只需一個人就可以輕松完成裝配。一定的柔性增加了鋁棒導線的安裝冗余,避免了安裝不上的困擾。最后,鋁棒導線的整根鋁棒的結構提高了鋁棒導線的導電性能,使得鋁棒導線等效于相同線徑的銅線的導電性能,故它大大減輕整車導線的質量,有利于整車輕量化發展。

圖1 鋁棒導線和傳統導線對比圖

2 鋁棒導線的應用

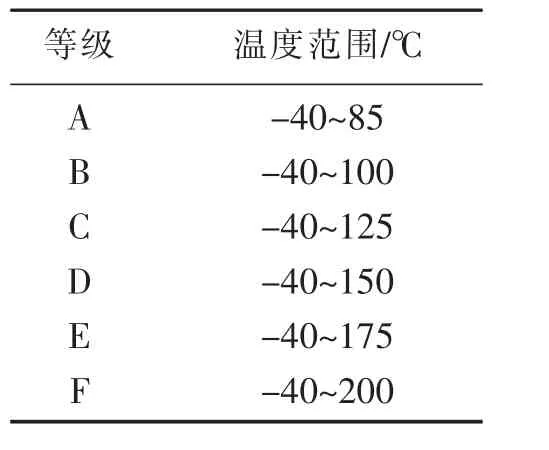

表1 鋁棒導線溫度等級分類

鋁棒導線的規格范圍為25~160mm2,通常可以承載的持續電流最大范圍為80~180A。如表1所示,目前鋁棒導線按耐溫等級分為:A~F類,最高可耐溫度分別為:85℃,100℃,125℃,150℃,175℃,200℃。我們常用的鋁棒導線有:100℃鋁棒導線絕緣層材料為PVC;125℃鋁棒導線絕緣層材料為PA12;150℃鋁棒導線絕緣層材料為TPE;200℃鋁棒導線絕緣層材料為硅橡膠。基于以上特點,鋁棒導線正逐漸開始應用于微混和純電動車輛上,如圖2所示。例如:通用、奔馳、寶馬、路虎、保時捷等知名OEM已經開始使用鋁棒線束的設計。

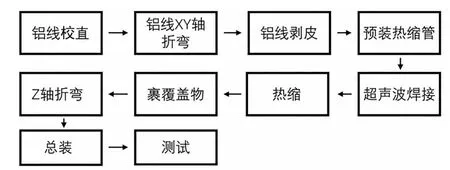

2.1 鋁棒導線的生產工藝

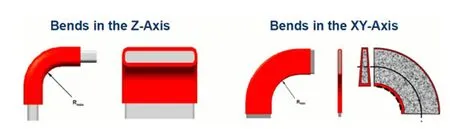

鋁棒導線生產工藝流程如圖3所示。由于鋁棒導線具有一定的剛性和柔性,在彎折之前需要對鋁棒導線進行校直。此步驟是保證后續XYZ軸彎折精度的前提。校直后的鋁棒導線先用彎折機進行XY軸的彎折。彎折后,根據定義對鋁棒導線進行頭部和中間部位的剝皮,再將熱縮管預裝上。將導線通過超聲波焊接的方式焊接到鋁棒導線上,并在鋁棒導線外包裹覆蓋物。之后,我們用彎折機對鋁棒導線Z軸進行彎折。得到XYZ軸上都是滿足定義的鋁棒導線之后,進行組裝,例如裝配卡扣、支架等零件。最后,將完成組裝的鋁棒導線進行電性能測試,保證電性能。由于鋁棒導線的特殊特性,它的生產工藝和傳統導線的生產工藝有所不同,主要體現在鋁線的校直和X/Y/Z軸的彎折上。鋁棒導線彎折示意圖如圖4所示。

圖2 鋁棒導線汽車應用示意圖

圖3 鋁棒導線生產工藝流程圖

圖4 鋁棒導線彎折示意圖

2.2 鋁棒導線焊接方式介紹

為了保證鋁棒導線在整車復雜的環境下,能進行有效的能力傳遞,避免出現壓力降,我們需要提供高品質的焊接點。目前,鋁棒導線常見焊接方式有摩擦焊接、超聲波焊接和電阻焊接,如圖5所示。

圖5 鋁棒導線焊接方式

1)摩擦焊常用來焊接連接不銹鋼的螺柱、螺母等緊固件與鋁棒導線的連接,主要應用于搭鐵功能。此外,銅或者黃銅與鋁棒導線的焊接也可以適用摩擦焊。

2)超聲波焊可以將普通銅線或鋁線與鋁棒導線有效焊接在一起。還可以將銅/鋁端子垂直鋁棒導線90°焊接。

3)電阻焊可以將鋁線與鋁端子有效地焊接在一起。

2.3 鋁棒導線常見問題及改善方案

鋁棒導線在應用過程中會出現的常見問題和改善對策可以總結歸納如下。

1)鋁棒導線與白車身尺寸匹配度差,裝配時與車身不貼合,導致裝配困難。這類問題的改善,要求鋁棒導線從設計到生產都需要精準的控制。在設計時,鋁棒導線的彎折和走向就要嚴格根據車身定義進行設置。鋁棒導線在車身上的固定卡扣也建議選用有冗余范圍的卡扣,以避免裝配困難。鋁棒導線在切線和彎折的時候需要有機器嚴格控制鋁棒導線的尺寸和彎折角度。

2)鋁棒導線穿艙防水問題。如何完成鋁棒導線從座艙到發動機艙的過渡且保證良好的防水性能是鋁棒導線設計的一大重點難點。為了保證鋁棒導線穿艙的易裝配性,可以采用在鋁棒導線上焊接傳統導線來穿艙的方式解決此問題。傳統導線的柔性一方面增加了鋁棒導線的靈活性便于安裝,一方面降低了對鋁棒導線尺寸和精度的要求,更方便設計和應用。而穿艙的結構可以采用傳統的橡膠護套穿艙,簡單易設計,也可以采用在端子對接的穿艙設計。無論哪種設計,都需要保證穿艙結構與車身的良好配合,以實現優良的防水性能。

3)鋁棒導線焊接傳統導線結構常出現走向布置不合理的情況。由于鋁棒導線的扁平結構,它有節省布置空間的特性,故一般鋁棒導線的布置都在車輛的地毯下方或內飾內部。而在鋁棒導線上焊接傳統導線就破壞了鋁棒導線這一特性。焊接的傳統導線不僅是圓形導線,而且公差大,尺寸不宜控制,后期裝配在內飾內部的時候常出現干涉或者裝配空間不足的問題。所以,焊接傳統導線的方式是把雙刃劍。我們在應用時應該盡量控制焊接傳統導線的數量,并結合整車環境,盡量嚴格控制焊接位置和傳統導線尺寸及公差。

3 結論

隨著微混和純電動車的發展,鋁棒導線多方面的優良特性逐步被人們所熟知,鋁棒導線在各OEM的應用越來越廣泛。鋁棒導線的特殊性是鋁棒導線設計應用中的重點難點。本文對鋁棒導線的特性和特殊的生產工藝進行了介紹,重點歸納了鋁棒導線在設計和使用中的常見問題及改善方案,對鋁棒導線在整車上的設計和使用有一定的指導意義。