板厚對不銹鋼車體激光疊焊接頭抗剪強度和疲勞強度的影響

羅超,張錦華,王琰,劉海玲,李希勇

(中車唐山機車車輛有限公司,河北 唐山 063035)

0 前言

軌道客車不銹鋼車體在制造過程中通常使用電阻點焊成形[1-2]。由于電阻點焊變形大、密封性差、接頭靜強度低及疲勞強度低等問題,最近車體制造部門嘗試用具有焊接變形小、焊接速度快及連續焊接密封性好等優點的激光疊焊替代電阻電焊進行不銹鋼車體成形[3-5]。列車在運行過程中,車體不僅承受靜載荷還承受振動載荷,因此,研究人員需要通過試驗和理論分析掌握影響焊接結構抗剪強度和疲勞強度的主要因素,包括焊板厚度對抗剪強度和疲勞強度的影響規律等,從而為設計人員提供強度優化設計指導[6-12]。文獻[13]報道了SUS301L不銹鋼非熔透型激光搭接焊的疲勞特性,發現焊板厚度對焊接接頭的抗剪強度和疲勞強度具有一定的影響,但其影響機理并不十分清楚。

針對上述問題,作者開展了2種不同板厚搭配的不銹鋼激光疊焊接頭的疲勞試驗,測試了相應的抗剪強度-變形曲線和疲勞強度-壽命曲線,觀察了拉伸破壞特征和疲勞裂紋萌生位置、擴展特征,分析了板厚對抗剪強度和疲勞強度的影響。

1 拉伸與疲勞試驗

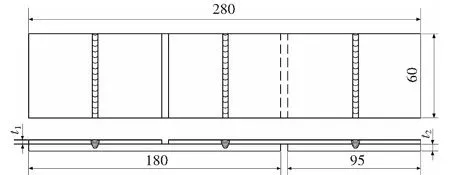

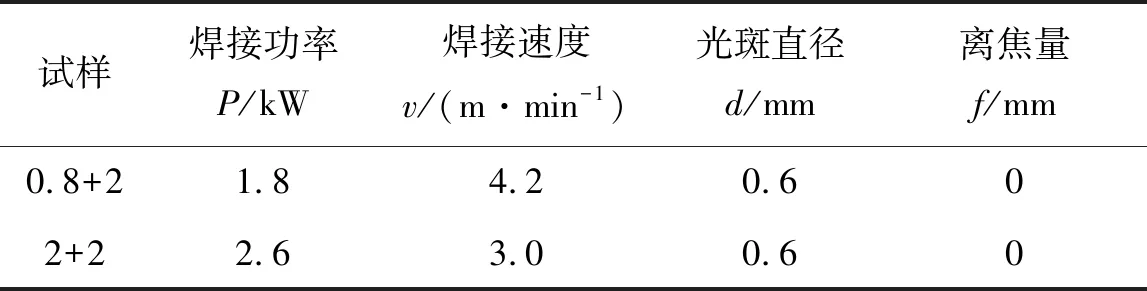

拉伸試樣和疲勞試樣均由2塊不銹鋼板經激光疊焊連接而成,其形狀和尺寸如圖1所示。圖中t1和t2為不銹鋼板的厚度,該研究對板厚搭配不同的2種試樣進行試驗。由板厚t1=0.8 mm和t2=2 mm焊接而成的試樣簡稱0.8+2試樣;由板厚t1=2 mm和t2=2 mm焊接而成的試樣簡稱2+2試樣。焊接工藝參數見表1。0.8 mm厚不銹鋼板的材料為SUS301L-3/4H;2 mm厚不銹鋼板的材料為SUS301L-1/4H。試驗前,對焊縫兩邊和中間3個部位進行了焊縫尺寸的觀測,如圖2所示。0.8+2試樣焊縫下板的熔寬和熔深的均值分別為0.79 mm和0.57 mm;2+2試樣焊縫下板的熔寬和熔深的均值分別為1.13 mm和0.78 mm。2+2試樣的熔寬和熔深均大于0.8+2試樣的相應值。

圖1 試樣的形狀和尺寸

表1 焊接工藝參數

圖2 焊縫尺寸觀察結果

拉伸試驗在島津電液伺服疲勞試驗機上進行,試驗采用位移控制,加載速度設定為0.01 mm/s。疲勞試驗在Rumul電磁共振疲勞試驗機上進行,應力比R設定為0.5,以試樣發生疲勞斷裂或循環受載達到1×107周次作為停機條件。

2 結果與分析

2.1 抗剪強度

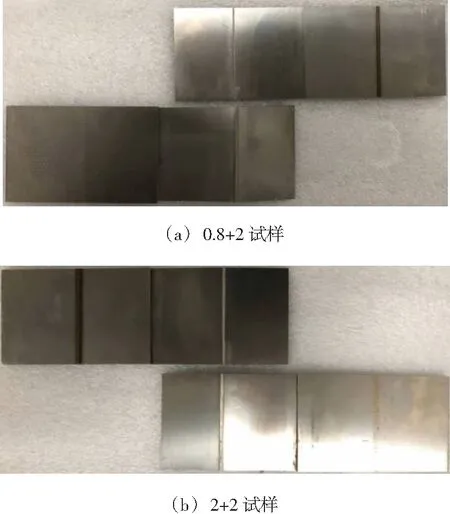

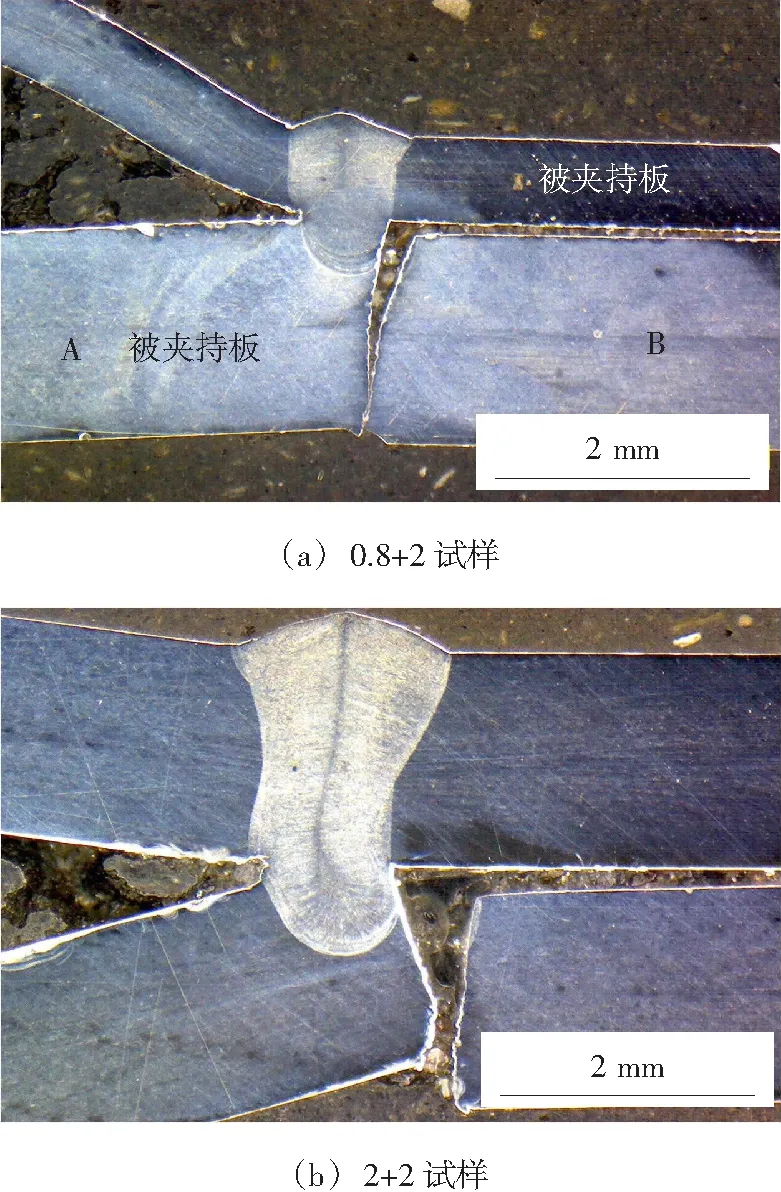

拉伸加載后,試樣的焊接部位受剪切力作用,試樣的破壞表現為剪切破壞,具體破壞形式如圖3所示。由圖3a和圖3b可知,0.8+2試樣和2+2試樣的破壞形式完全相同,均為2個焊板在焊肉部位被剪斷,2個焊板完全脫開,剪斷后的焊板發生翹曲變形。

圖3 拉伸試樣斷口形貌

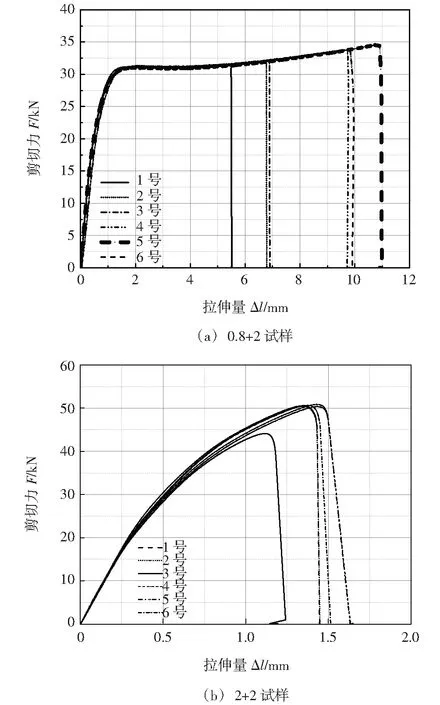

在同一條件下分別對6件0.8+2試樣和2+2試樣進行拉伸試驗,獲得的拉伸曲線如圖4所示。可見,2種試樣的拉伸曲線均可分為彈性(傾斜)部分和塑性(水平)部分,0.8+2試樣的傾斜部分較陡(彈性變形小)、水平部分較長(塑性變形大);2+2試樣的傾斜部分較緩(彈性變形大)、水平部分較短(塑性變形小)。0.8+2試樣的剪切力平均值為32.96 kN,標準偏差為1.15 kN;2+2試樣的剪切力平均值為49.5 kN,標準偏差為2.42 kN;2+2試樣的剪切力明顯高于0.8+2試樣的相應值。

圖4 焊接接頭的剪切拉伸曲線

由于2種接頭破壞均表現為焊縫部位的剪切破壞,焊接接頭的抗剪強度主要取決于疊焊接頭熔寬和焊縫抗剪強度,即斷裂時的載荷/(熔寬×試樣寬度)。0.8+2試樣和2+2試樣的熔寬均值分別為0.79 mm和1.13 mm,后者約為前者的1.43倍。0.8+2試樣和2+2試樣焊縫的抗剪強度分別為694 MPa和730 MPa,后者約為前者的1.05。可見,2種試樣熔寬尺寸的不同是造成抗剪強度差異的主要原因。

2.2 疲勞強度

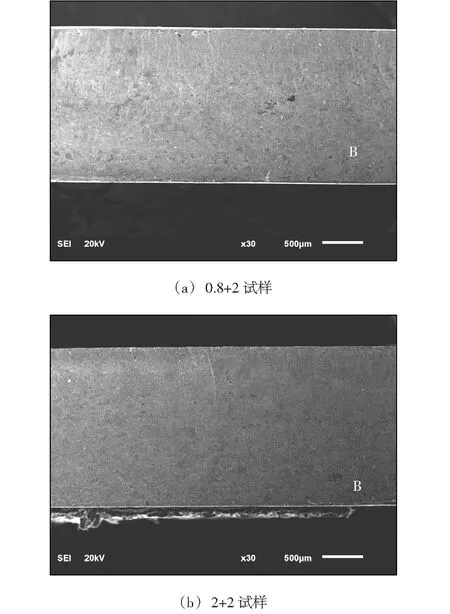

疲勞斷裂位置的觀察如圖5所示。由圖可知,2種試樣的疲勞裂紋均發生在下焊板(未焊透焊板)的焊核邊緣處。圖5所示為開裂焊板的裂紋起始位置觀察。圖6a和圖6b分別是對圖5中B部分從左側向右側的放大觀察。可見,裂紋起始于2個焊板之間的內表面靠近焊核處,然后向焊板的外表面擴展,圖中最上部豎向的條線是裂紋起始于不同平面后擴展形成的,屬于典型的疲勞裂紋擴展特征。綜合圖5和圖6可知,疲勞裂紋萌生于未被夾持的未焊透板內表面靠近焊核附近熱影響區,裂紋沿著焊核邊緣向板外表面方向擴展,直至穿透焊板。

圖5 疲勞試樣斷口形貌

圖6 裂紋起始位置和擴展方向的微觀觀察

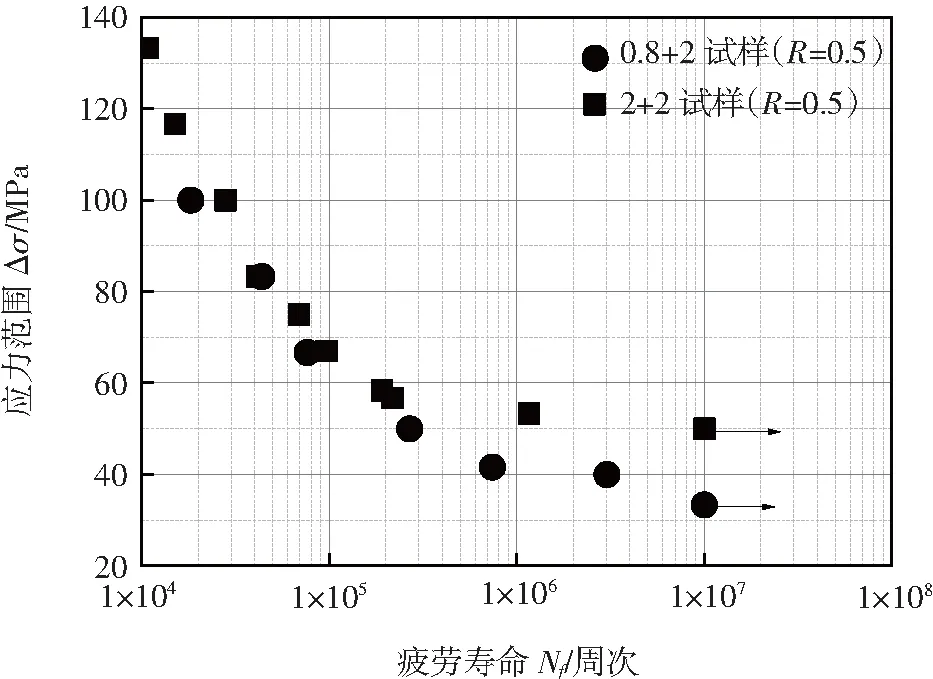

從斷口觀察可知,所有疲勞斷裂均發生在未焊透板(2 mm板)。因此,試驗數據的疲勞強度-壽命關系可用圖7所示的未焊透板的名義應力幅變程-壽命(ΔS-N)曲線表示。由圖可知,在高應力,2種接頭的疲勞壽命沒有明顯的差別,但是在低應力,2+2試樣的疲勞強度明顯大于0.8+2試樣的相應值。其中,0.8+2試樣的1×107周次的疲勞強度為33 MPa,而2+2試樣的1×107周次的疲勞強度為50 MPa。

圖7 焊接接頭的疲勞應力變程-壽命(ΔS-N)曲線

3 有限元分析

3.1 有限元模型

為了弄清板厚對2種接頭抗剪強度和疲勞強度的影響,該節通過有限元方法對2種接頭進行了高、低2種名義應力(50 MPa和100 MPa)的加載(計算名義應力的板厚按2 mm考慮)。

按照圖1所示的試樣進行有限元建模,焊縫連接區域的面積為平均熔寬乘以試樣寬度。為了避免尖銳缺口帶來的計算不穩定性,將焊縫邊緣2個焊板間的尖端缺口按半徑R為0.01mm的圓弧形缺口處理,并在該區域采用R/10的網格進行劃分,以保證獲得收斂的缺口應力值。對于遠離焊縫缺口尖端的區域,采用逐漸變化的過渡網格進行劃分,直至網格尺寸達到約0.25 mm。對于2+2試樣的疊焊接頭,計算單元數為26 256,節點數為27 911;對于2+0.8試樣的疊焊接頭,計算單元數為20 732,節點數為22 328。考慮到模型加載時處于平面拉伸狀態,因此計算時按平面應變處理,在Abaqus中采用帶有減縮積分的4節點線性平面應變單元進行分析。

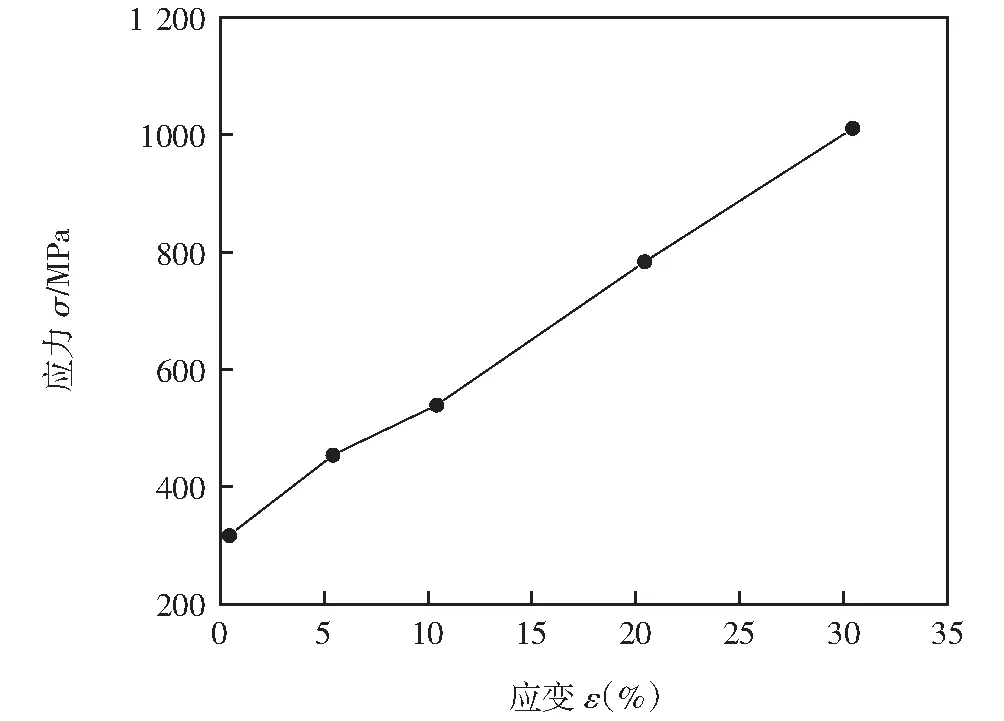

為簡化計算,仿真分析中不考慮熔核、熱影響區和母材之間的材料差異,參考文獻[14]的試驗數據,取材料的彈性模量E=84 550 MPa,泊松比v=0.3,初始屈服強度σs=316 MPa,采用等向強化模型計算材料的塑性行為,材料的應力-應變曲線[15]如圖8所示。在夾持區域除加載方向以外的所有自由度,將該端部節點與參考點耦合,并在參考點上施加集中力載荷Fb。

圖8 材料應力-應變曲線

3.2 計算結果

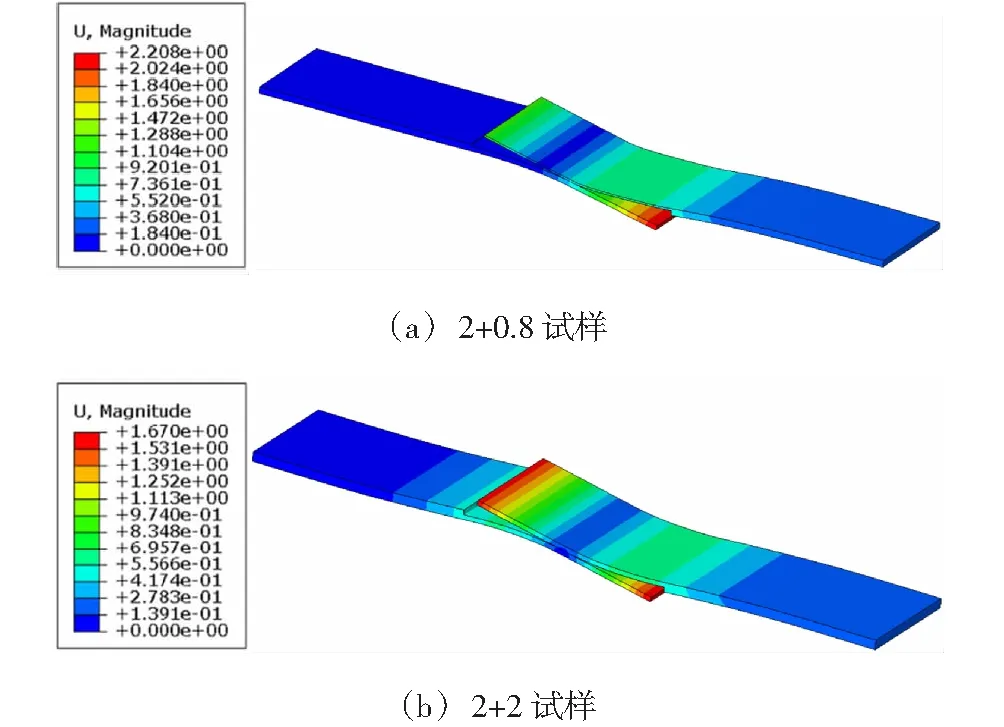

在施加線載荷100 N/mm時,2種焊接接頭試樣的變形云圖如圖9所示。可見,在相同線載荷條件下,2+0.8試樣的變形量大于2+2試樣。

圖9 焊接接頭的變形云圖

在2種疊焊接頭中,以2 mm厚板的面積計算名義應力值,分別得到當名義應力值為50 MPa和100 MPa時2種疊焊接頭在缺口區域的軸向應力(S11)分布,如圖10所示(焊核兩側左右兩缺口對稱,圖中僅給出左側)。圖中橫軸是2個焊板之間靠近焊核左側位置處缺口周圍從位置A開始經過位置B到位置C的距離。口區域的應力分布近呈現對稱規律,數值計算結果還表明焊縫兩端缺口也同樣滿足反對稱的分布規律。在2種載荷的作用下,2+0.8疊焊接頭的峰值應力均大于2+2疊焊接頭的峰值應力,表明2+0.8疊焊接頭在缺口區域的應力集中更為嚴重;隨著載荷的增大,受缺口區域塑性變形的影響,2種疊焊接頭峰值應力之間的差距略有減小。

圖10 2種疊焊接頭焊核邊緣左側缺口應力對比

這與高應力區0.8+2試樣疊焊接頭的疲勞強度與2+2試樣疊焊接頭的疲勞強度接近,而低應力區0.8+2試樣疊焊接頭的疲勞強度小于2+2試樣疊焊接頭的疲勞強度的結果對應。可見2種試樣在高、低應力區的應力集中程度的差異是引起疲勞強度差異的主要因素。焊接接頭的應力集中程度可以通過應力集中系數來反映,應力集中系數定義為缺口應力與遠端名義應力的比值,當焊接接頭遠端的名義應力一致時,缺口應力的大小即可反映焊接接頭的應力集中程度。而缺口應力的大小主要由缺口半徑和焊接接頭的板厚共同決定。由于2種疊焊接頭采用相同的焊接工藝,因此文中在計算中假定接頭具有相同的缺口半徑。對于厚度較薄的疊焊接頭,缺口區域材料的約束作用較弱,因此缺口應力大于較厚的疊焊接頭,應力集中程度較高,疲勞強度較低。

4 結論

(1)2+2試樣的抗剪強度高于0.8+2試樣的相應值。2種試樣熔寬尺寸的不同是造成抗剪強度差異的主要原因。

(2)在高應力短壽命區域,2+2試樣的疲勞強度與0.8+2試樣的相應值幾乎相同;在低應力長壽命區域,2+2試樣的疲勞強度高于0.8+2試樣的相應值。在受到高、低不同應力作用后,焊縫區應力集中程度的不同是造成疲勞強度差異的原因。

(3)2種接頭的拉伸破壞均為焊縫區焊肉剪斷引起;2種接頭的疲勞破壞形式相同,它的疲勞裂紋萌生于未焊透板內表面靠近焊核附近熱影響區,裂紋沿著焊核邊緣向板外表面方向擴展,直至穿透焊板。