滲瀝液濃縮液制酸調理對污泥脫水性能的研究

張 健,林姝燦,黃 皇

(上海老港廢棄物處置有限公司,上海 201302)

隨著我國經濟的快速發展與城市化進程的加快,垃圾產量逐年遞增,滲瀝液處理行業迎來了高速發展時期。垃圾滲瀝液處理過程中會產生部分生化污泥和化學沉淀污泥,其含水率高,有機物含量高,還有大量病原體及微生物等有害物質,易腐化產生異味[1]。由于其產生體量大,但顆粒比重小,組分復雜呈非均質體狀,僅通過簡易沉降難以實現固液分離,易造成二次污染,必須進行減量化與無害化處理。

污泥處理的關鍵在于對其中水分的去除。常見的脫水方法包括機械壓濾、熱干化、熱水解、水熱厭氧等[2]。本文主要針對機械壓濾前的預處理進行分析。污泥在機械脫水之前,須通過化學調理改善污泥脫水性能。常見的化學調理方式是向污泥中投加絮凝劑、石灰干粉等一類調理劑。單一采用絮凝劑時,雖然污泥顆粒會產生團聚效果,但由于絮凝劑屬于高分子結構,溶于水后有一定黏性,脫水壓濾時,會對濾布產生黏堵,且團聚沉降去除的主要為污泥的間隙水,經絮凝劑調理后的泥餅含水率仍然較高。采用石灰干粉等進行調理,雖然能使泥餅的含水率大大降低,但石灰增加了泥餅中的固體含量,且呈現強堿性,對濾液的后處理要求較高。石灰中的鈣離子也限制了泥餅后續的資源化。隨著污泥處理的各項標準的提高,石灰粉劑已被市場淘汰。

何文遠[3]等研究發現,酸處理作為脫水前預處理,能夠讓活性污泥中細胞外聚合物水解、微生物細胞瓦解,有效降低結合水含量,使污泥水分分布發生變化,從而改善污泥的脫水效果;李桃[4]等發現,酸化調理能夠改變污泥性質,提高脫水性能,同時去除污泥中的部分重金屬,且不增加污泥干基物質。垃圾滲瀝液濃縮液通過分子選擇膜后再經兩道電驅動膜,可分離出濃鹽水制備酸,將其用于替代傳統酸液調理劑,降低成本,兩廢共治,具備可行性。

為探究滲瀝液濃縮液酸和污泥的協同資源化與處置效益,本文設計將滲瀝液濃縮液電解制備酸用作調理劑,配合聚合氯化鋁作為助凝劑,酸化調理污泥,分析濃縮液酸調理對污泥脫水性能的影響與機制,為后續滲瀝液濃縮液酸調理污泥工藝提供基礎。

1 材料與方法

1.1 實驗原料

實驗污泥:氧化塘的生化污泥和反滲透處理系統化學軟化處理系統所產生的化學沉淀污泥,以1∶1的比例混合后,靜置6 h 后,去除上清液,備用。混合污泥含固率為 4.5%~7.8%,pH 值為 8~9。

聚合氯化鋁:介于AlCl3和Al(OH)3之間的一種水溶性無機高分子聚合物,取質量濃度為10%的工業級溶液。

實驗酸:垃圾滲瀝液濃縮液制備的酸液,提取自上海市某滲瀝液處理廠膜濃縮液,pH 值為1~2。

1.2 實驗裝置與設備

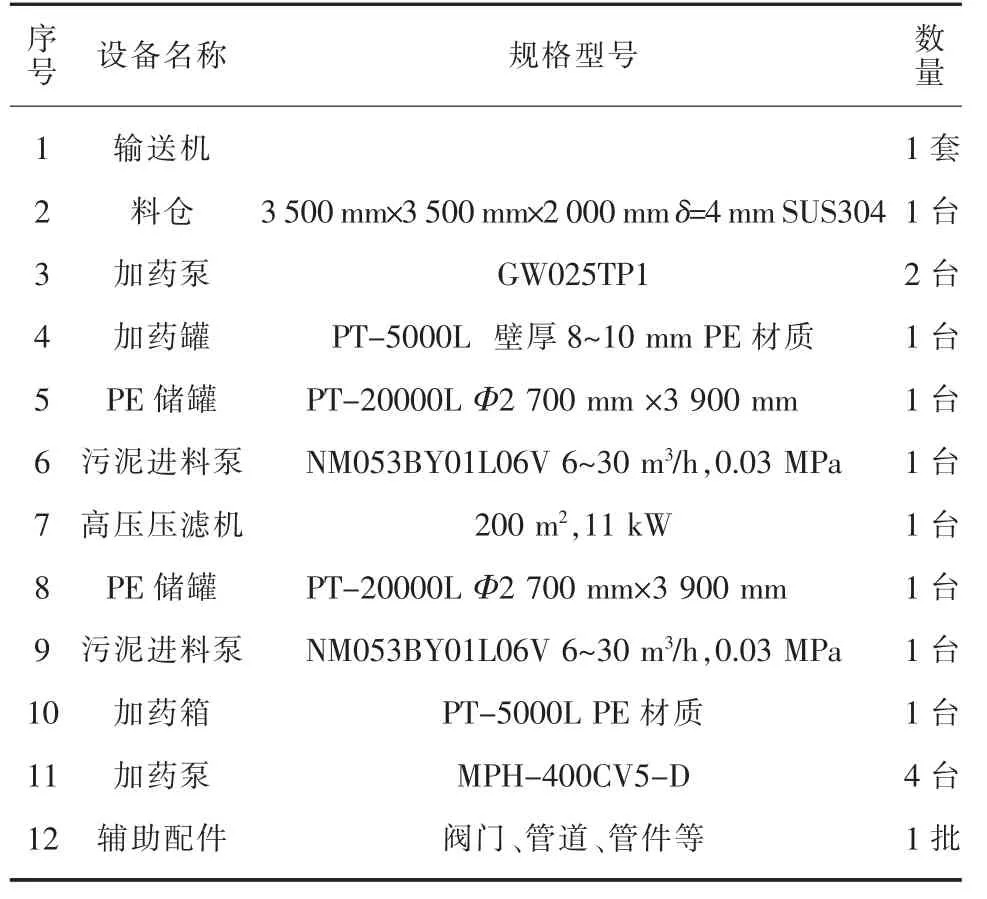

實驗室裝置:燒杯、電攪拌機、不銹鋼壓濾機、含水率測量儀。10 t/d 污泥深度脫水處理中試系統設備如表1 所示。

表1 中試系統設備

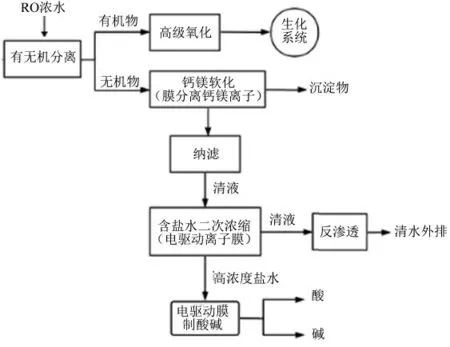

1.3 垃圾滲瀝液濃縮液酸制備

垃圾滲瀝液濃縮液制酸基本工藝如圖1 所示。

圖1 垃圾滲瀝液濃縮液制酸工藝

濃縮液通過分子選擇膜與電力驅動膜兩道膜后,濃鹽水采用電位差定向遷移作用,實現離子分離和水的解離,從而實現由鹽向酸、堿的轉變。電位雙極的膜在外加反向直流電場作用下,H2O 分子在催化劑作用下解離成H+和OH-,并分別通過陽層和陰層向膜兩側的主體溶液遷移,實現水解離的發生。

1.4 污泥調理

1.4.1 小試實驗

設置酸化時間為2 d,聚合氯化鋁投加量為干基質量的5%。酸液投加量以污泥的干基為基準,設置10%、20%、30%、40%、50%共 5 個梯度。

實驗步驟:1)取等量混合污泥濃縮液各500 mL,pH 值為8,含固率為6.5%;2)分別向樣品 1 到樣品5 中投加干基的 10%、20%、30%、40%、50%的酸液,攪拌均勻后,測定pH 值,靜置2 d,以樣品6 作為空白對照,不添加酸液;3)向酸化處理過的泥漿投加干基5%的聚合氯化鋁,攪拌5 min;4)將前步驟中的調理泥漿泵入到不銹鋼壓濾機進行壓濾,保壓時間為30 min。測定壓濾后泥餅的含水率。

1.4.2 中試試驗

設置酸化時間為2 d,聚合氯化鋁投加量為干基的5%。酸液投加量以污泥的干基為基準,設置小試實驗最優的投加量,重復5 組。

試驗步驟:1)取生化污泥與化學污泥1∶1 混合后置于污泥儲罐1,靜置1 d 后,測污泥含固率,適當去除上清液,以控制含固率在6%左右,測定pH 值在8~9;2)向污泥儲罐1 中加入最優設計量的酸液并攪拌均勻,測定pH 后靜置2 d;3)用泵抽取一定量的泥漿送入儲罐2,并向其中加入干基5%的聚合氯化鋁,攪拌20 min;4)利用泵將前步驟的污泥送入高壓壓濾機脫水,保壓時間為60 min,對壓濾后的泥餅測定含水率。

2 結果與討論

2.1 小試實驗

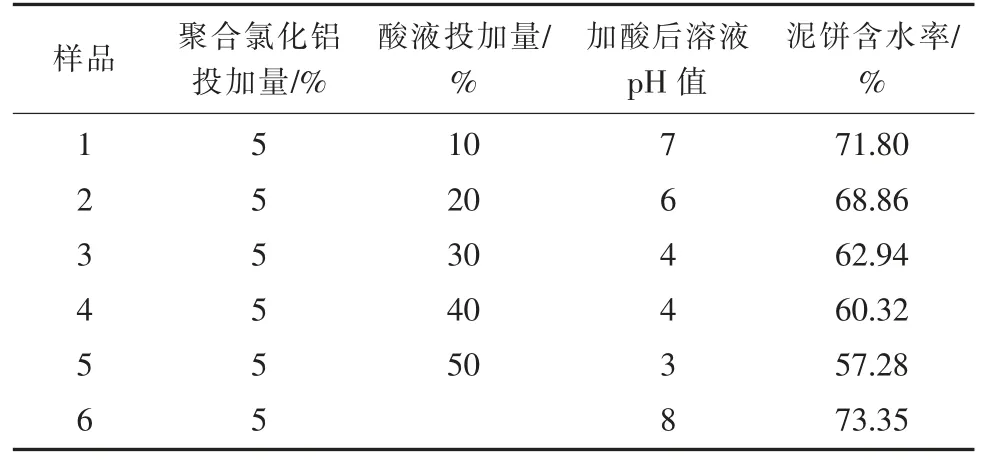

實驗結果如表2 所示。

表2 小試實驗結果

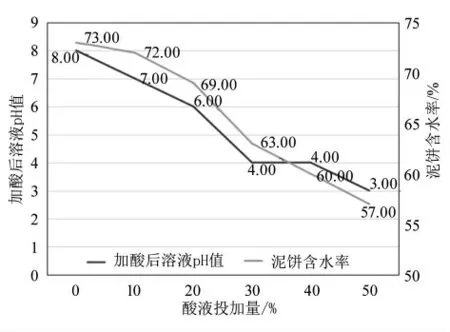

從實驗結果可以看出不同濃縮液酸添加量對污泥含水率影響的變化關系:隨著濃縮液酸含量的增加,溶液pH 值由弱堿性轉變為酸性,污泥的含水率也呈逐漸下降的趨勢,說明垃圾滲瀝液濃縮液制備的酸液可用于污泥調理,見圖2。

圖2 酸液投加量與脫水后泥餅pH 值和含水率的關系

酸處理主要是通過創造酸性環境讓活性污泥中胞外聚合物水解,破壞細胞結構。當溶液pH 值較高時,膠體顆粒間的排斥力增強,污泥脫水性能較差。反之,當溶液pH 值較低時,H+的濃度較高,污泥膠體顆粒的擴散層厚度被壓縮,膠體電位降低;同時,一部分間隙水也能得到釋放,從而提高污泥的脫水程度,反應時間較短。李超等研究表明,溶液pH 值在5~10 時,膠體顆粒表面電荷變化較小,因此斥力變化不大,脫水性能較為穩定[2]。故在酸液投加量達到30%之前,污泥pH 值變化小,泥餅含水率變化趨勢小;因此,濃縮液酸的投加量應大于30%,在投加量在40%~50%時,會出現如圖2 所示的變化坡度,實現酸調理的效果。

此外,聚合氯化鋁混凝劑對水中膠體和顆粒物具有高度電中和及橋聯作用,可去除微有毒物及重金屬離子,主要適用于 pH 值在 5.0~9.0 的原水。其作用效能與液體的堿化度相關,堿化度太高或太低,其膠結強度均不好,一般要求液體堿化度在46%~72%,對應的pH 值約在3.4~3.9。由圖2 可以看出,取投加量30%的濃縮液酸時,pH 值為3.9。

綜上,配比5%聚合氯化鋁與30%濃縮液酸作為調理劑,是理論上可行的最優投加量。但實際試驗數據表明,此時,脫水泥餅含水率為63%,雖然效果明顯,但距離含水率60%的要求仍有一定差距,需要擴大試驗考察范圍及重復試驗次數,確認其具體性能。

2.2 中試試驗

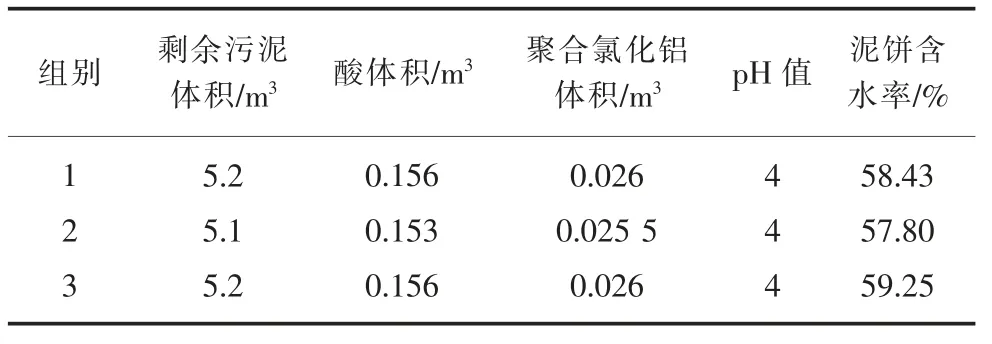

為進一步驗證酸化減量處理的可行性,設計搭建1 條處理規模為10 t/d 的污泥深度脫水處理中試系統,以上一節中樣品3 的投加量(聚合氯化鋁5%和酸液30%)作為中試試驗設定條件。

5 次中試試驗后,有2 組試驗因過程中發生系統設備故障,得到有效數據3 組,如表3 所示。在與小試實驗樣品3 條件相同的情況下,泥餅含水率小于小試值,且都滿足泥餅含水率小于60%的末端處置要求,優于小試實驗的效果。這是由于在中試試驗中使用的高壓壓濾機的壓濾壓力大于小試實驗用的不銹鋼壓濾機,保壓時間長,且存在二次壓濾過程。

表3 濃縮液酸調理污泥中試情況

張誼彬等研究污泥化學調理中混凝劑對污泥脫水性能的影響,當混凝劑投藥量為污泥干基質量的27 %,污泥脫水效果最好;也有研究通過滲透劑與聚醚胺的組合藥劑實現機械脫水前的調理,組合試劑的用量為干污泥(質量)的50%。這類化學調理過程需要耗費大量的化學合成試劑,成本較高。本文所研究的垃圾滲瀝液濃縮液經過兩道膜處理后制備的酸,可應用于污泥酸化調理,且上述研究表明,最優濃縮液酸投加量僅為干污泥(質量)的30%,與其他調理方法相比,擴容體積較低或持平;且其屬于污染物的資源化產物,達到了濃縮液與污泥兩廢共治、廢物利用的目的,具有巨大的經濟和環境效益。但目前的試驗設計尚有一定的局限性,且重復次數少,有效性無法擔保,在實際應用中,工藝過程的投加量、絮凝劑的配合量及具體條件設定和參數選定都需要更強的針對性。

3 結論

綜上所述,垃圾滲瀝液處理過程中所產生的生化污泥與化學沉淀污泥,可通過投加酸液的化學調理方式,改變污泥性質、提高脫水性能。將滲瀝液濃縮液制酸替代傳統酸液調理劑,不僅能起到酸調理污泥的作用,還能達到兩廢共治、廢物利用的目的。試驗證明,投加占污泥干基(質量)5%的聚合氯化鋁與30%的濃縮液酸為較優的投加條件,在中試中能實現污泥脫水性能的提升,且滿足泥餅含水率小于60%的處置要求。但在投入應用實現產業化前,仍需繼續以酸化調理后的pH 值、 酸化時間和聚合氯化鋁投加量等數值作為可變量進行交叉對比,獲取垃圾滲瀝液污泥酸化調理的最優條件。